GFRP型材-混凝土组合梁受弯性能试验

2021-04-06黄海林周福林

黄海林,周福林,言 兴,李 遨,黄 曙

(1. 湖南科技大学土木工程学院,湖南湘潭 411201; 2. 湖南科技大学结构抗风与振动控制湖南省重点实验室,湖南湘潭 411201; 3. 长沙市人防工程服务中心,湖南长沙 410013)

0 引 言

长期以来,土木工程中钢材的锈蚀问题严重影响了结构的使用性能,纤维增强复合材料(Fiber Reinforced Polymer,FRP)因其轻质高强、抗氧化、绝热绝缘、耐腐蚀性好等优点,使其成为解决钢材耐久性问题的主要替代材料之一。FRP可应用于土木工程领域形成全FRP结构与FRP-混凝土组合结构[1-4],但全FRP结构存在初次投入大、刚度小、容易局压破坏等缺点。为此,可将FRP置于受拉区,混凝土置于受压区形成FRP-混凝土组合结构。研究表明,FRP-混凝土组合结构是一种合理的结构形式[5]。该结构充分发挥混凝土的抗压强度和FRP抗拉强度且FRP型材可兼为模板,便于施工。此外,FRP耐腐蚀性的特点还可节省大量后期维护费用。

近年来,玻璃纤维增强复合材料(GFRP)在工程结构的维修和加固中得到了广泛的应用和发展[6],各国学者对GFRP的研究也日益成熟。一些学者针对不同截面形式的GFRP型材与混凝土形成的组合构件开展了静力试验研究[7-15]及有限元分析[16-17],还进行了GFRP-混凝土界面黏结试验[18]。研究结果表明,GFRP型材-混凝土组合构件具有较高的抗弯、抗压承载力,破坏模式多为GFRP型材剪切破坏,刚度相对全GFRP梁提高较多,GFRP表面采用喷砂处理可有效传递界面剪力。

上述研究主要围绕GFRP型材-混凝土界面单一连接方式或将GFRP型材完全置于混凝土内共同组合受力,对于如何保证GFRP和混凝土的协同工作能力,充分发挥2种材料的性能,提高其承载能力还有待进一步研究。由于GFRP与混凝土的界面连接及组合形式对组合梁的受力性能影响较大,因此采用合理的连接方式对于确保GFRP型材-混凝土组合梁中上下部构件协同受力至关重要。目前GFRP型材与混凝土的连接方式主要包括:黏结粗砂粒的连接件连接方式[19]、环氧胶黏结连接方式[20]、GFRP工字梁式连接件连接方式[18]。本文提出一种将GFRP工字型材的上翼缘埋于混凝土板内的GFRP型材-混凝土组合梁,该新型组合梁具有以下显著优点:①由于GFRP上翼缘埋于混凝土板内,可以有效防止2种材料出现掀起现象;②混凝土与GFRP的接触面积增大,可以有效增强其协同变形能力;③在承受偶然负弯矩的情况下,GFRP工字型材上翼缘可承担负弯矩引起的拉应力并有效抑制梁顶混凝土板裂缝的开展。

1 试验概况

1.1 试件设计与制作

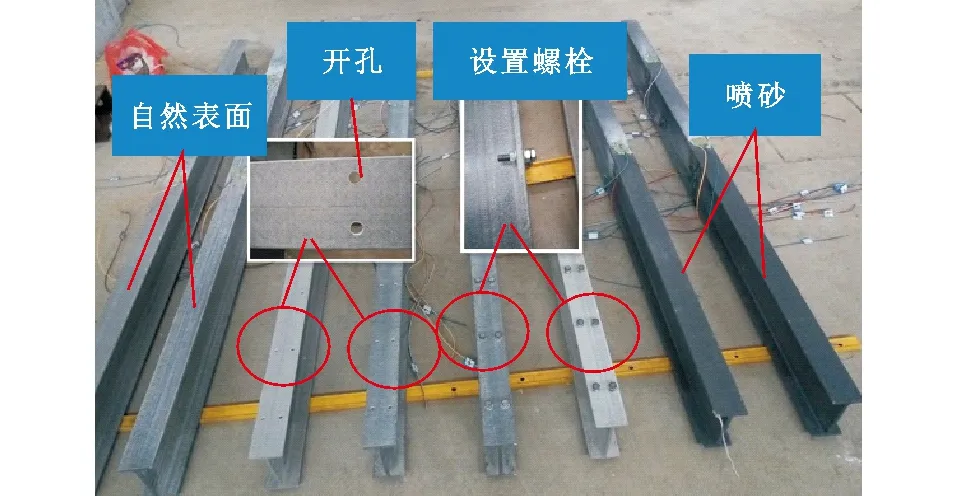

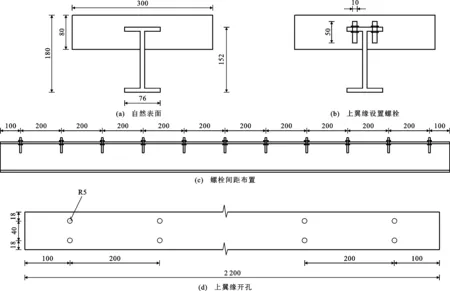

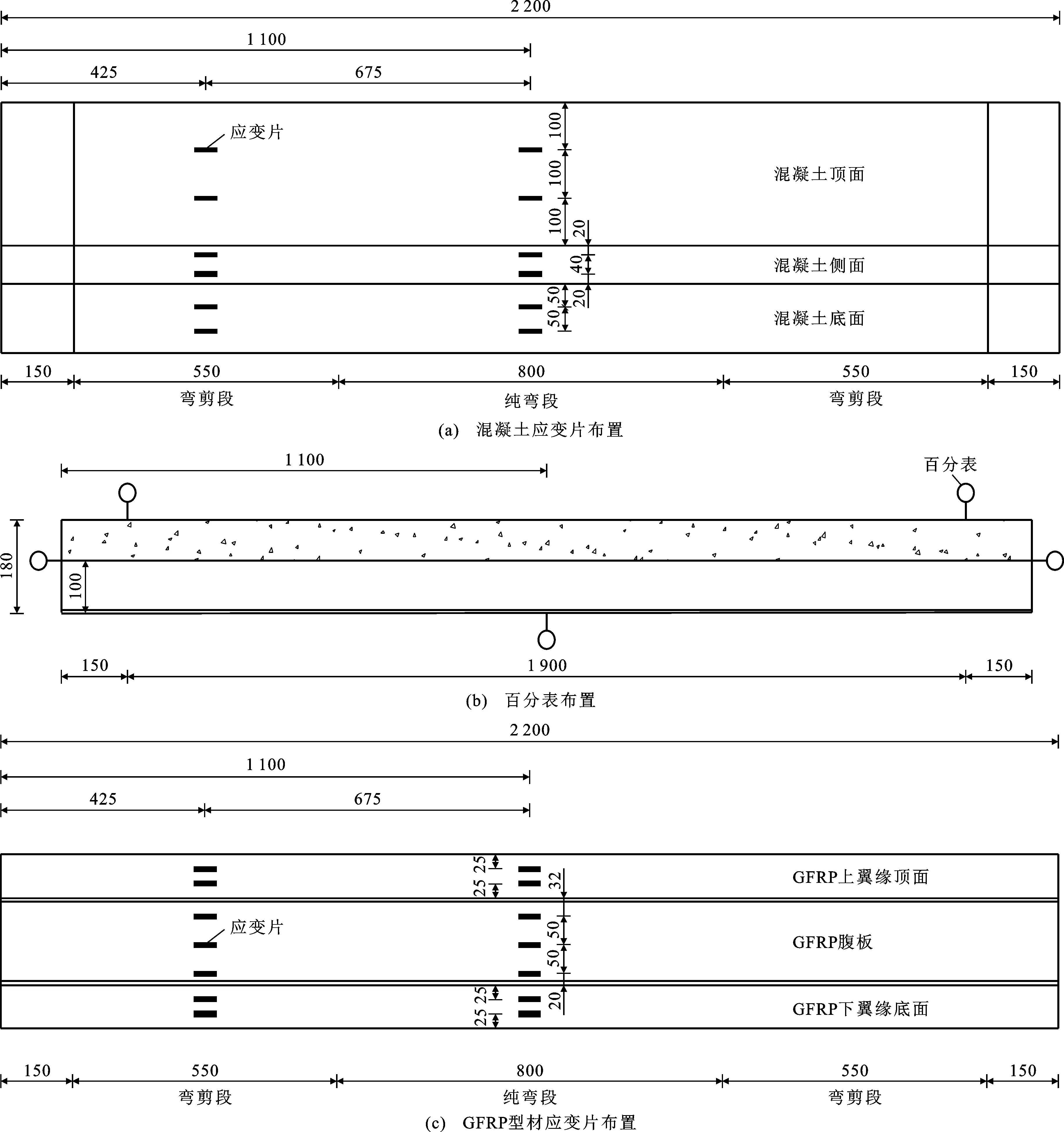

设计了8根GFRP型材-混凝土组合梁试件,主要考虑型材的界面连接方式与厚度2个参数。试件长2 200 mm,高180 mm,混凝土面板宽300 mm,高80 mm。GFRP工字型材由南通新材料科技有限公司生产,采用了IB76A与IB76B两种规格,区别在于型材壁厚的不同。界面处理采用了自然表面、喷砂处理、上翼缘开孔以及上翼缘设置螺栓4种情况,见图1。组合梁上部翼板采用C25混凝土,组合梁下部工字梁采用拉挤成型的GFRP型材,GFRP型材上翼缘与部分腹板埋在混凝土面板内可形成T形肋。试验梁GFRP型材设计参数见表1。实际工程中GFRP型材上翼缘的板面钢筋应有足够的保护层厚度,因此GFRP型材上翼缘伸入混凝土面板的埋置深度为52 mm,如图2所示。

图1 界面处理示意

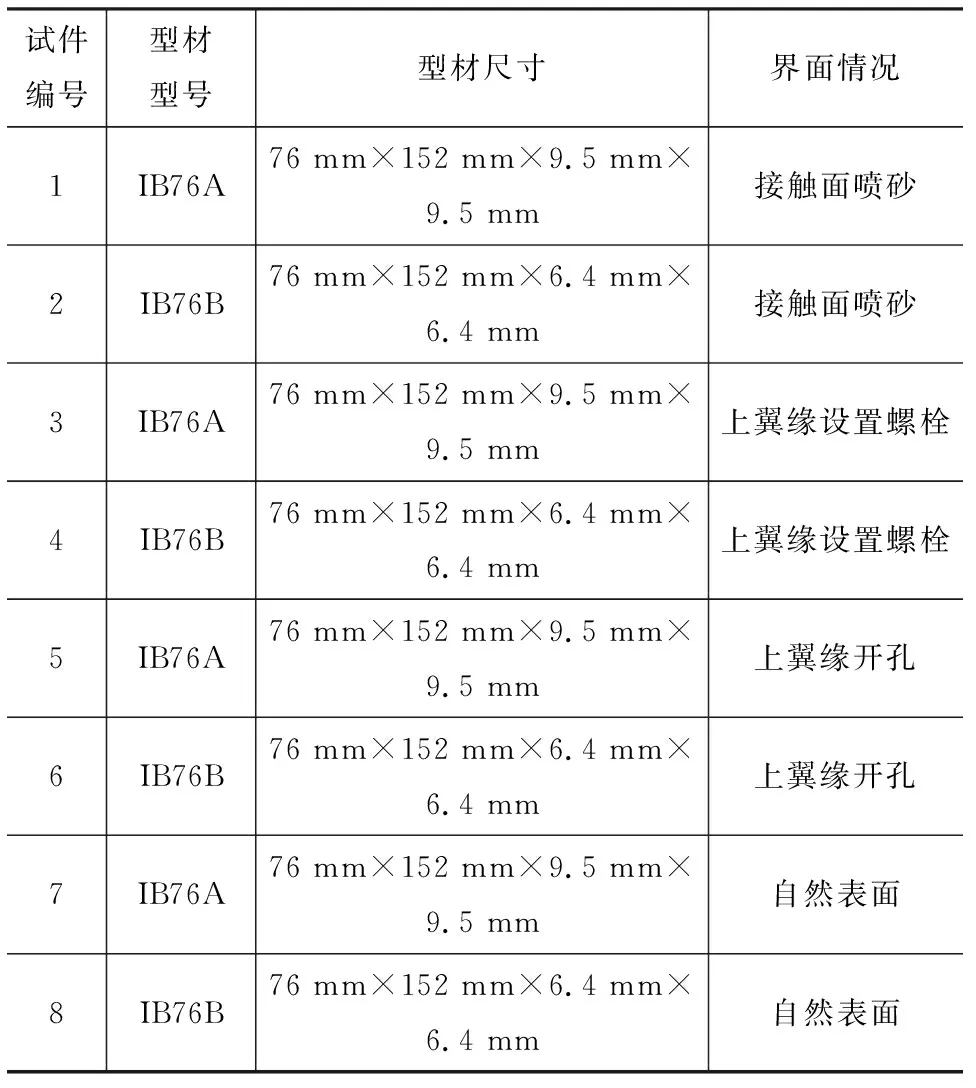

表1 GFRP工字型材设计参数Tab.1 Design Parameters of GFRP I-shaped Profile

1.2 材料性能试验

按照国家标准《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)进行混凝土材性试验,混凝土材性参数见表2。按照《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1—2010)进行钢筋材性试验,钢筋材性参数见表3。按照国家标准《纤维增强塑料拉伸性能试验方法》(GB/T 1447—2005)、《纤维增强塑料压缩性能试验方法》(GB/T 1448—2005)进行GFRP材性试验,GFRP材性参数见表4。

1.3 加载方案及测点布置

试件两端简支,采用三分点弯曲加载,试验装置见图5。荷载通过油压千斤顶传给分配梁,通过分配梁在距梁两端支座550 mm处形成2个集中荷载,在中间形成800 mm的纯弯段。静载试验前先对试件进行预加载,分三级加载,每级加载2 kN。正式加载分2个控制阶段即力控制阶段和位移控制阶段。首先是力控制阶段,每级加载取2 kN,当某一级荷载对应的挠度达到1 mm或试件发生局部破坏时,改由位移加载控制,每级位移加载取1 mm。当荷载值达到预定的荷载等级且稳定后,依次记录相应测点的挠度和应变值,并观测裂缝开展变化情况。

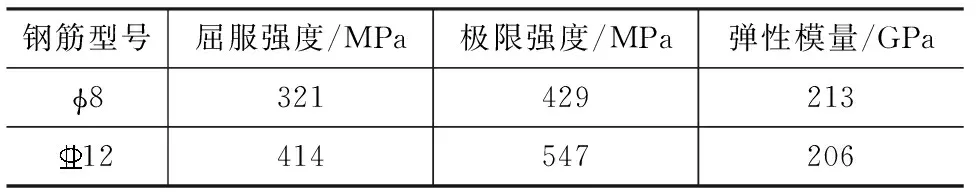

试件共布置5个百分表,梁跨中处百分表测量跨中挠度变化情况,两边支座处百分表测量支座沉降。梁端百分表测量GFRP型材上翼缘与混凝土底部的相对滑移。选试验梁纯弯段跨中为控制截面,在该混凝土截面处梁顶布置2个应变测点,侧面沿截面高度布置2个应变测点,在梁底布置2个应变测点,弯剪段应变片布置与纯弯段跨中等同。GFRP型材的应变片在跨中腹板布置3个应变测点,上下翼缘处分别布置2个应变测点,弯剪段应变片布置与纯弯段跨中等同。各测点的应变均通过DH3816N静态应变测试仪读取。具体布置情况如图6所示。

2 试验结果及分析

2.1 主要试验结果

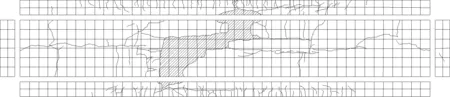

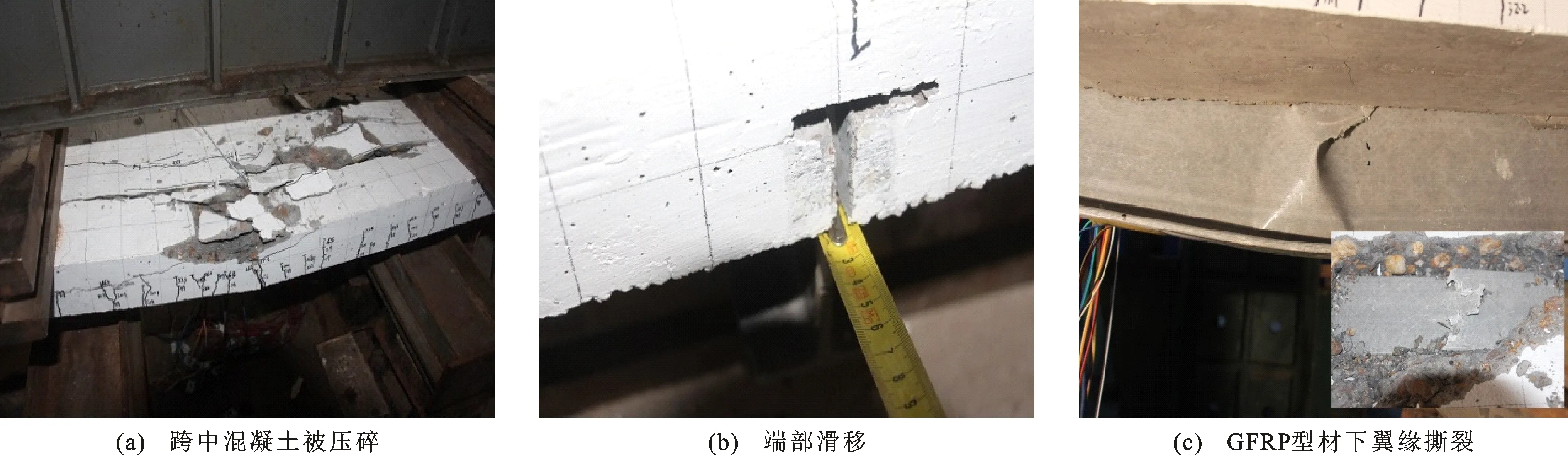

试验梁最终的破坏形态及主要结果如表5所示。试件破坏形态分为3种:GFRP撕裂、部分纤维拉断;跨中混凝土压碎、GFRP保持完整;跨中混凝土压碎、GFRP上翼缘断裂、腹板压曲。这3种破坏模式均表现出典型的弯曲破坏特征。裂缝展开如图7所示,典型试件破坏形态如图8所示。由表5可知,当GFRP型材厚度相同、界面连接方式不同时,连接方式为接触面喷砂、GFRP上翼缘设置螺栓、自然表面的试件承载力基本相等。连接方式为上翼缘开孔的试件其极限承载力明显要低于其他试件,这是因为在上翼缘设置双排孔洞降低了GFRP上翼缘的完整性,纤维的连续性遭到破坏,使得组合结构的整体性能有一定的削弱,极限承载力降低。当界面连接方式相同、GFRP型材厚度不同时,每组试件极限承载能力基本相等,但GFRP型材厚度较大的试件其极限承载力对应的挠度要小于GFRP型材厚度较薄的试件,说明GFRP型材厚度的提高对于整个试验梁刚度有一定的贡献作用。

图2 试件截面尺寸(单位:mm)

图3 混凝土面板配筋图(单位:mm)

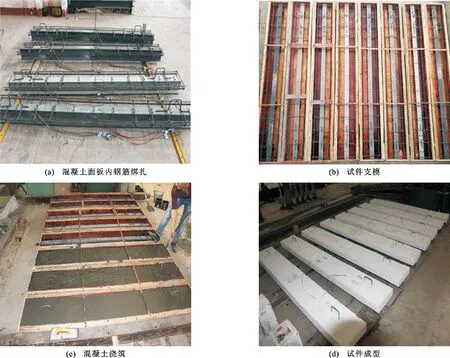

图4 试件制作

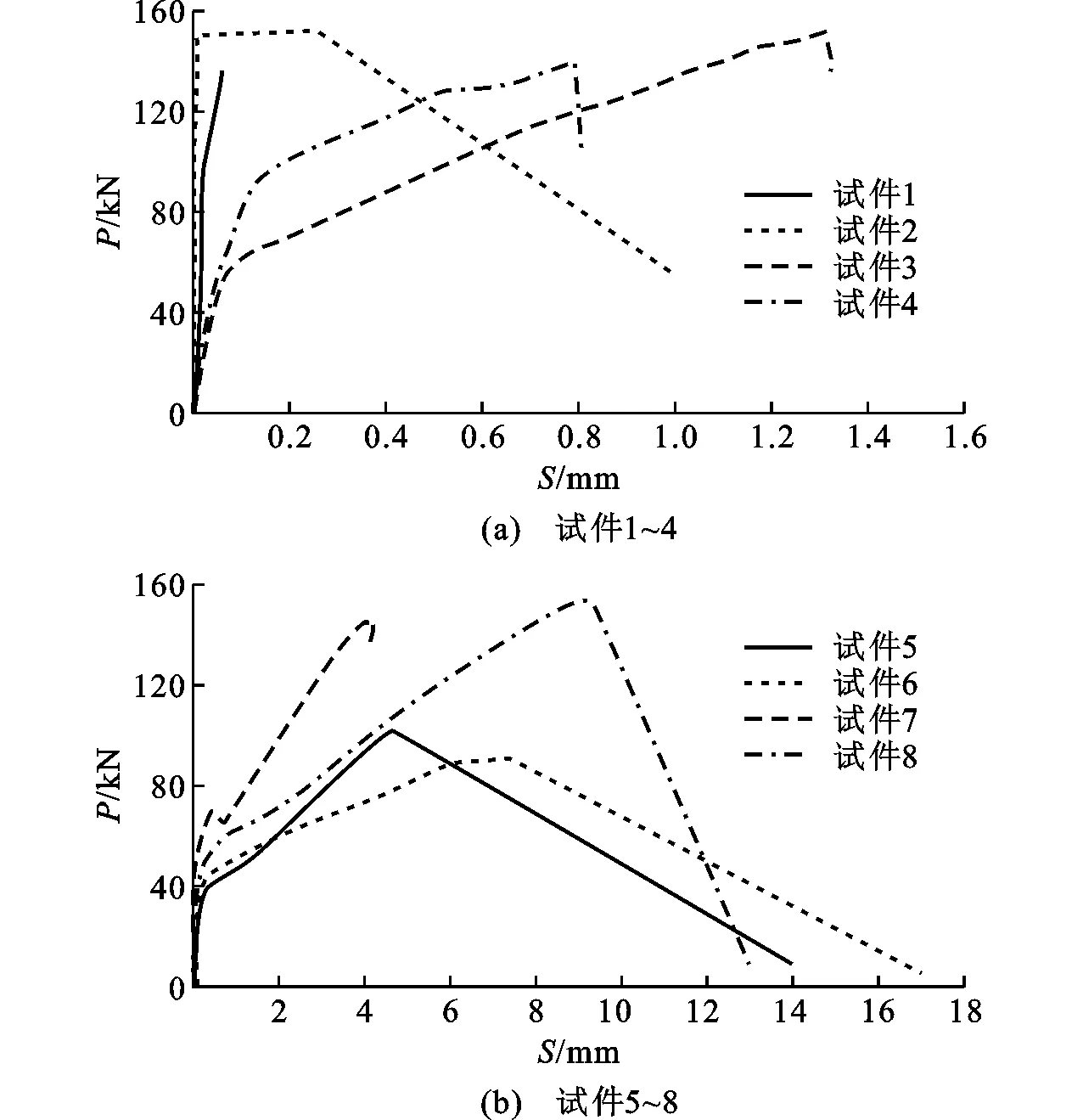

2.2 荷载-挠度曲线

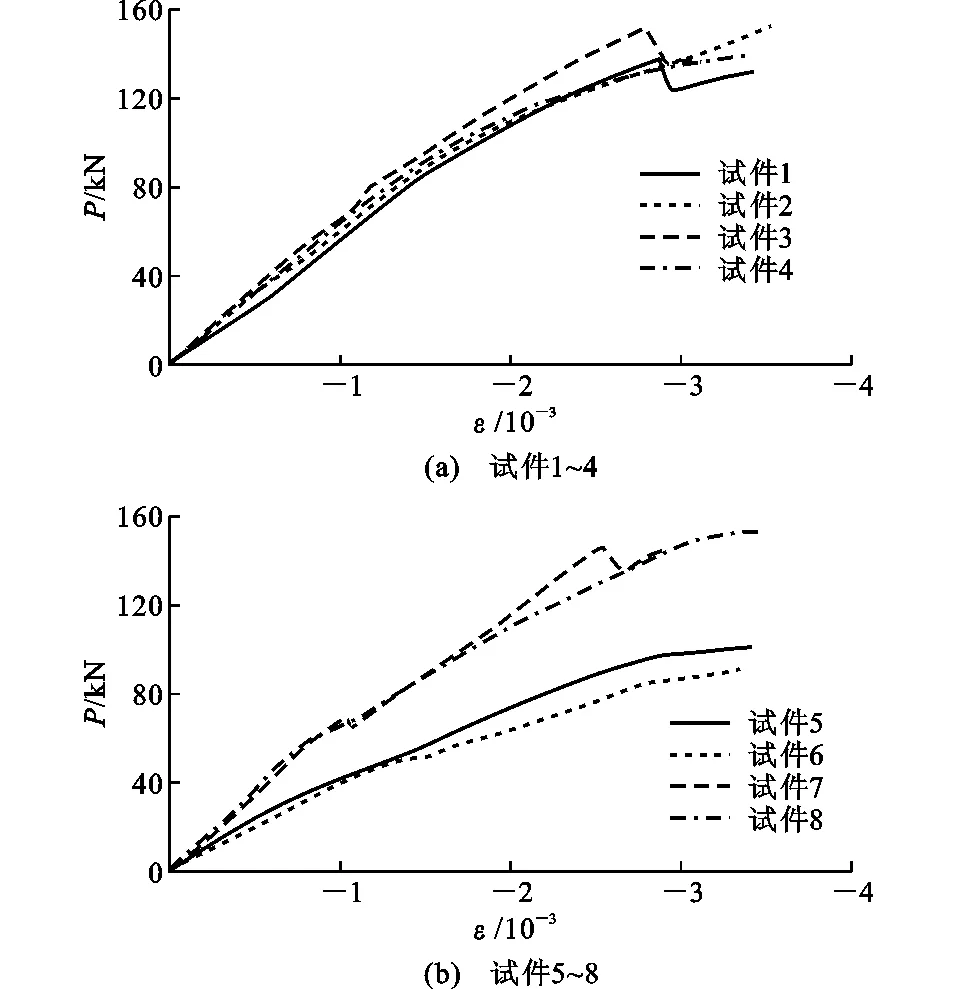

试件跨中荷载-挠度(P-γ)曲线如图9所示。图9中试件1~4的跨中荷载-挠度曲线变化趋势基本相同,曲线斜率较大,即刚度较大,说明界面连接方式为喷砂和螺栓连接能较好地使2种材料协同工作。试件5、试件6的跨中荷载-挠度曲线斜率均小于其他试件,即刚度最小,说明在GFRP工字梁上翼缘开孔的界面连接方式对试验梁刚度的贡献最小,这是因为GFRP上翼缘所开孔洞直径太小,混凝土粗骨料不能有效进入孔洞形成具有较强抗剪能力的混凝土榫,而细骨料形成的混凝土榫其传递剪力的能力较弱,导致GFRP上翼缘与混凝土之间产生较大滑移,组合梁整体刚度降低,挠度增大。

2.3 荷载-应变曲线

2.3.1 混凝土板顶荷载-应变曲线

试件混凝土板顶跨中荷载-应变(P-ε)曲线如图10所示。试验初期,混凝土处于弹性阶段,板顶荷载-应变曲线大致呈线性增长。在同级荷载作用下,试件5、试件6的跨中板顶混凝土压应变由于GFRP工字梁上翼缘开孔孔洞直径太小,不能形成有效的混凝土榫,无法有效地传递剪力,上部荷载施加的力大部分通过混凝土板传递给下部,因此板顶混凝土压应变较大。当试件破坏时,试件4,5,6,8的混凝土都达到了极限压应变,此时混凝土板充分发挥了其塑性变形能力;试件1,2,3,7的破坏形式虽然表现为GFRP被拉裂,但混凝土最大压应变也均超过了3 000×10-6。

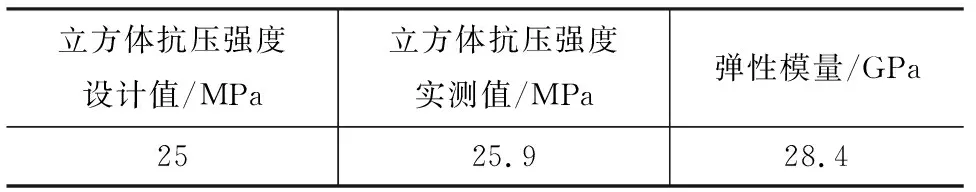

表2 混凝土材性参数Tab.2 Material Parameters of Concrete

表3 钢筋材性参数Tab.3 Material Parameters of Bar

表4 GFRP材性参数Tab.4 Material Parameters of GFRP

图5 试验装置

2.3.2 GFRP工字梁顶部荷载-应变曲线

GFRP工字梁顶部荷载-应变曲线如图11所示。加载前期,荷载-应变曲线呈线性变化。试件5~8的荷载-应变曲线不同于试件1~4,前者均有一个明显的拐点,表明此时混凝土与GFRP之间的滑移增大,两者的协同工作能力降低,上部混凝土的大部分荷载直接作用于GFRP上翼缘,导致每级荷载作用下GFRP上翼缘受压的应变增大,试件破坏后GFRP上翼缘的最大压应变远大于混凝土的最大压应变。试件1~4的最大压应变远小于试件5~8的最大压应变,甚至小于混凝土的最大压应变,说明在试件加载过程中试件1~4的界面连接方式(喷砂、加螺栓)有利于2种材料的协调变形,作用于混凝土上部的部分荷载能够很好地以剪力的形式传递给GFRP工字梁。

图6 测点布置(单位:mm)

表5 GFRP型材-混凝土组合梁试验结果Tab.5 Experimental Results of GFRP Profile-concrete Composite Beams

图7 典型试件裂缝展开图

图8 典型试件破坏形态

图9 跨中荷载-挠度曲线

图10 混凝土板顶荷载-应变曲线

图11 GFRP工字梁顶部荷载-应变曲线

2.3.3 GFRP工字梁底部荷载-应变曲线

GFRP工字梁底部荷载-应变曲线如图12所示。在试件加载过程中,荷载-应变曲线基本呈线性变化。当试件达到极限破坏状态时,试件2的拉应变最大,应变量达到17×10-3,试件5的拉应变最小,应变量达到8×10-3。这说明界面连接方式为喷砂和设置螺栓的试件能够更好地传递界面剪力,协同工作能力强,减缓了试件的变形速度。从图12可以看出,试件1~3、试件7在荷载达到或接近

图12 GFRP工字梁底部荷载-应变曲线

试件的极限荷载后,一级荷载对应的拉应变急剧增大,此时GFRP工字梁开始被拉裂。试件4~6、试件8底部拉应变也均超8×10-3,GFRP的抗拉能力得到了充分利用。

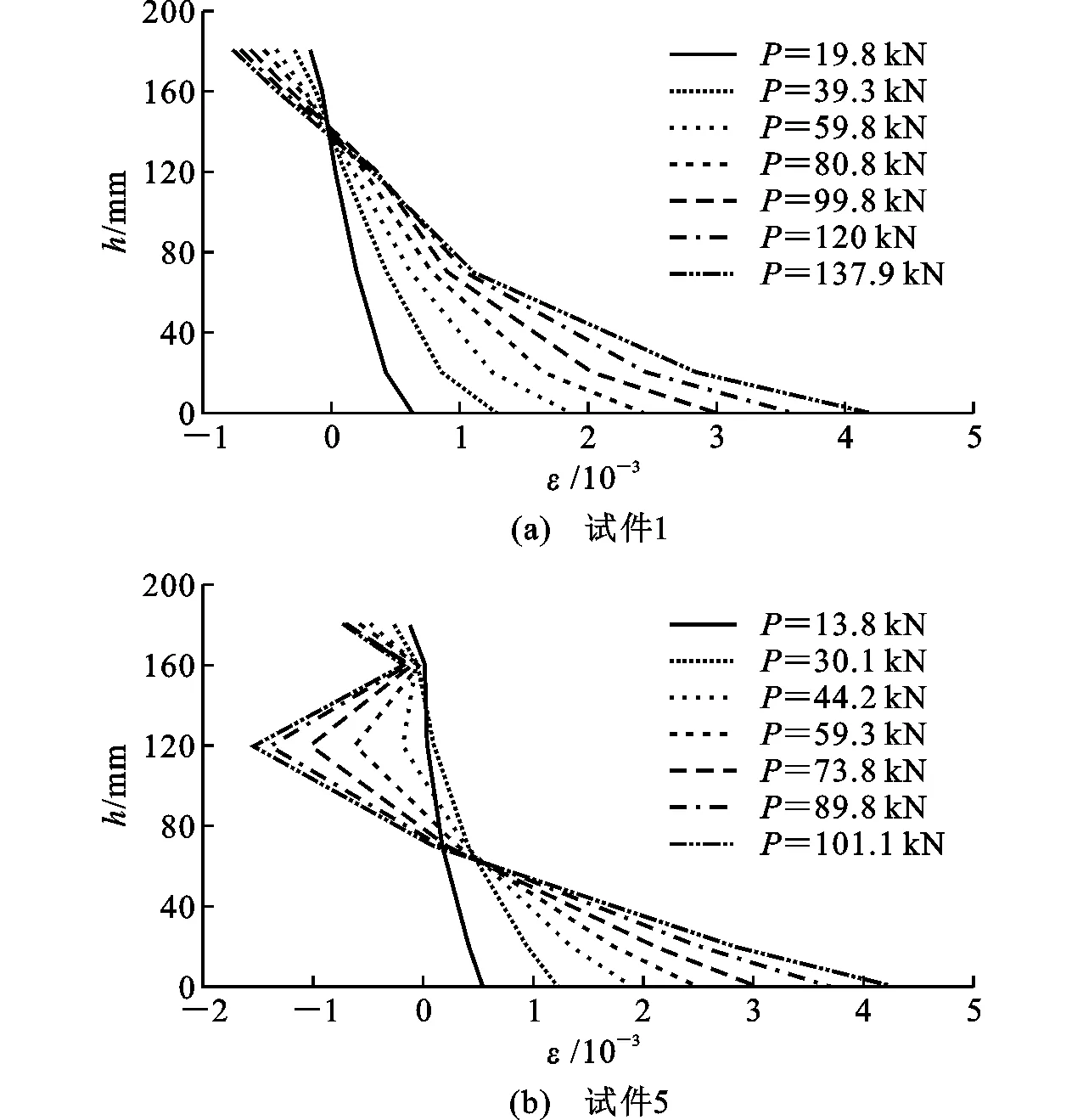

2.3.4 弯剪段跨中沿截面高度的应变分布规律

试件1和试件5弯剪段跨中沿截面高度h应变分布如图13所示。试件2~4弯剪段跨中沿截面高度应变分布与试件1类似,试件6~8弯剪段跨中沿截面高度应变分布与试件5类似。从图13可知:试件1弯剪段跨中截面应变分布基本符合平截面假定,在加载过程中基本保持协同变形,中和轴位于距组合梁梁底140 mm左右,与计算假定的中和轴位置大致相同;试件5弯剪段跨中截面在加载初期符合平截面假定。试件5在加载初期,因为混凝土的自然黏结力,混凝土与GFRP能够协同变形、共同受力,随着荷载的增加,混凝土与GFRP的自然黏结遭到破坏,混凝土与GFRP型材产生相对滑移,2种材料出现明显的变形不协调的情况,截面应变出现突变,在截面高度为120 mm时,GFRP由开始承受拉力转为承受压力,说明在GFRP工字型材上翼缘开5 mm的孔洞,对于提高2种材料的协同变形能力没有明显的影响。

图13 弯剪段跨中沿截面高度的应变分布

2.4 荷载-滑移曲线

试件端部荷载-滑移曲线如图14所示。试件1、试件2的端部荷载-滑移曲线基本呈线性变化,其他试件均出现一个明显的拐点,自拐点之后其滑移速率明显增大,说明试件1、试件2的GFRP表面砂层的存在使2种材料能够更好地共同受力、协调变形,而其他试件开始主要以混凝土与GFRP的自然黏结抵抗界面滑移,并且随着荷载增加,混凝土和GFRP之间的自然黏结层被破坏,相对滑移的趋势加剧,滑移增长速率明显加快,滑移量迅速增加,此时界面连接方式才开始对抵抗滑移起到主要作用。试件1~4的界面最大滑移量均小于1.5 mm,试件5~8的界面滑移量均大于4 mm,说明GFRP表面喷砂和上翼缘设螺栓能够很好地抵抗2种材料的界面滑移。

图14 端部荷载-滑移曲线

2.5 对比分析

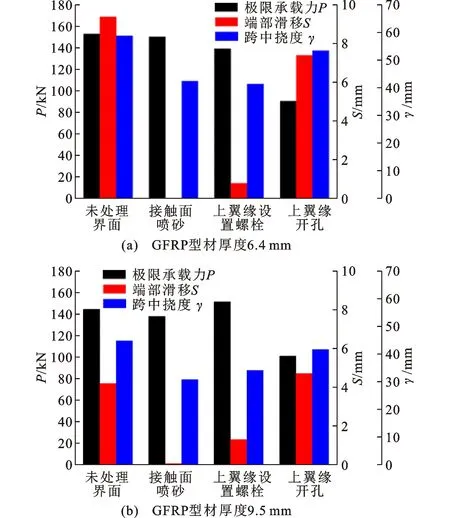

2.5.1 GFRP型材厚度相同、界面连接方式不同

根据GFRP型材型号的不同,即GFRP厚度的不同,试件可以分成2组,GFRP型材厚度为6.4 mm的试件承载力、滑移量对比见图15(a),GFRP型材厚度为9.5 mm的试件承载力、滑移量对比见图15(b)。从图15可以看出,界面连接方式为接触面喷砂、GFRP上翼缘设置螺栓、自然表面的试件承载力基本相等。界面连接方式为上翼缘开孔的试件其极限承载力明显要低于其他试件,这是因为在上翼缘设置双排孔洞,降低了GFRP上翼缘的完整性,纤维的连续性遭到破坏,使得组合结构的整体性能有一定的削弱,导致极限承载力降低。对比界面不同连接方式的极限荷载对应的端部滑移,接触面喷砂和上翼缘设置螺栓的试件其端部滑移明显要小于GFRP上翼缘开孔和自然表面的端部滑移。

图15 不同界面连接方式下极限承载力、滑移量及跨中挠度对比

GFRP接触面喷砂和上翼缘设置螺栓的极限荷载对应的端部滑移相差不大,GFRP上翼缘开孔和自然表面极限荷载对应的端部滑移相差不大。说明前2种界面连接方式能够很好地传递界面剪力、协同工作能力强,后2种连接方式产生的界面滑移较大,在混凝土与GFRP的自然黏结层被破坏以后,2种材料不能良好地协同工作,荷载直接通过混凝土板传递给GFRP,产生较大的界面滑移。对比不同界面连接方式试件的最终跨中挠度,GFRP上翼缘开孔和自然表面试件的最终跨中挠度要明显大于接触面喷砂和上翼缘设置螺栓的试件,说明后者的界面连接方式能提高整个试验梁的刚度。

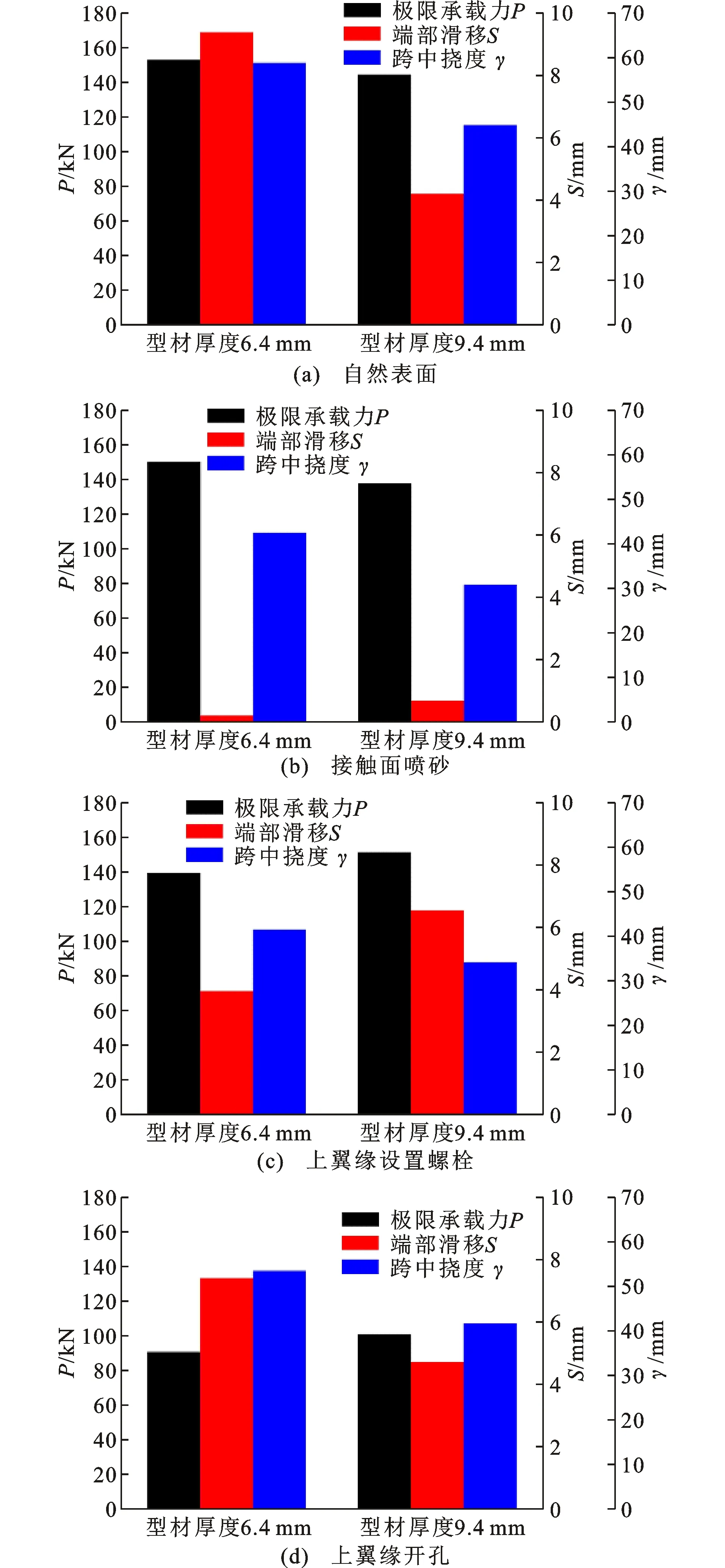

2.5.2 界面连接方式相同、GFRP型材厚度不同

根据界面连接方式不同,试件可以分为4组,每组包括GFRP厚度为6.4 mm和9.5 mm的2个试件,如图16所示。每组试件在相同的界面连接方式下,其极限承载能力基本相等,对端部滑移也未产生明显影响,但GFRP型材厚度较大的试件其极限承载力对应的挠度要小于GFRP型材厚度较薄的试件,说明GFRP型材厚度的提高对于整个试验梁刚度有一定的贡献作用。在工程实际中需要限制构件的变形,应该优先采用GFRP型材较厚的组合梁构件。

图16 不同型材厚度下极限承载力、滑移量及跨中挠度对比

3 结语

(1)通过试验破坏形态及结果分析可知,试件最终破坏形态表现出典型的弯曲破坏特征,即跨中混凝土板被压碎或GFRP工字型材底部被拉裂。在承载力方面,GFRP型材上翼缘开孔对试件的抗弯承载力有明显的削弱作用,GFRP型材厚度及其他界面连接方式对承载力无明显影响。

(2)通过变形分析,GFRP型材与混凝土的界面连接方式对组合梁力学性能有明显影响。接触面喷砂和GFRP上翼缘设置螺栓的试件连接性能较好,端部滑移较小,刚度较大;自然表面和上翼缘开孔的试件在混凝土与GFRP的自然黏结层被破坏以后,2种材料不能良好地协同工作,荷载直接通过混凝土板传递给GFRP,产生较大的界面滑移,承载力和刚度均较低,所以前2种界面连接方式可以很大程度抑制GFRP型材与混凝土的界面滑移,改善组合梁界面的剪力传递,使2种材料很好地协同工作。

(3)通过变形分析,界面连接方式为接触面喷砂和GFRP上翼缘设置螺栓的试件界面相对滑移较小,跨中沿截面高度的应变呈线性变化,混凝土达到极限压应变时GFRP型材底部被拉裂,基本符合平截面假定,在进行抗弯承载力计算时可不考虑滑移的影响;自然表面和上翼缘开孔的试件界面相对滑移较大,其应变变化沿截面高度存在突变现象,混凝土和GFRP型材不能协同变形,不符合平截面假定,所以在进行承载力计算时必须考虑滑移的影响。