可拆卸组合梁剪力连接件抗剪性能数值分析

2021-04-06罗云标齐连训严加宝李忠献

罗云标,齐连训,严加宝,李忠献

(1. 天津大学建筑工程学院,天津 300350;2. 天津大学滨海土木工程结构与安全教育部重点实验室,天津 300350)

0 引 言

目前,中国正处于大规模城镇化建设阶段,城市更新拆除旧建筑产生的建筑垃圾成为环境保护和可持续发展的重要问题,因此使结构具备全生命周期可拆卸性尤为重要,具有广阔的应用前景[1]。钢-混凝土组合梁是将钢梁和混凝土板通过剪力连接件连成整体共同受力的组合构件,其中剪力连接件是钢-混凝土组合梁中关键受力构件之一,可以使该组合结构充分发挥钢材抗拉性能好和混凝土抗压强度高的优势,具有良好的抗弯性能、抗剪性能和抗疲劳性能[2]。

近年来,随着建筑工业化的发展和对低碳社会的强调,在组合构件中预制混凝土与钢的装配式连接采用螺栓代替焊接栓钉作为剪力连接件,得到越来越广泛的研究。国内外研究者针对普通高强螺栓作为剪力连接件的抗剪性能[3-8]及采用螺栓连接的钢-混凝土组合梁的抗弯性能[9-10]进行了试验及数值分析研究,并考察了其相关参数的影响。基于提高螺栓连接件的抗剪性能或者改进装配式施工性和可拆卸性等目的,部分研究者提出了新型的螺栓剪力连接件[5,11-12]。

这些研究表明,采用螺栓替代焊接栓钉等作为剪力连接件可以实现钢-混凝土组合构件的预制装配施工。然而,在应用中仍然存在一些问题:首先,组合构件承受较大荷载后,螺栓附近的混凝土板可能发生局部压溃的损伤,钢梁翼缘上的螺栓孔也会发生局部塑性变形,不利于钢梁和混凝土板作为组合构件的主材进行循环利用。此外,采用高强螺栓作为剪力连接件,其延性变形能力较难满足现有规范要求[4]。

为避免螺栓对周围混凝土的压溃损伤影响混凝土板的重复利用性,Suwaed等[13]设计了一种包含锥形螺母、高强砂浆插块、高强螺栓等部件的插块式可拆卸剪力连接件。推出试验发现,加载直至发生螺栓剪断的破坏,混凝土的损伤被阻断在高强砂浆插块范围内,混凝土板始终保持无损伤,但是螺栓受剪对钢梁的翼缘螺栓孔的局部压缩造成的塑性变形仍无法避免。严鑫等[14]提出了一种带锥形铸铁插块的螺栓连接件,通过铸铁插块的高刚性避免了螺栓对铸铁插块和混凝土板造成损伤。然而,由于铸铁插块的较高成本,大大限制了其实际应用的普适性。

因此,目前仍然没有一种适用于可拆卸组合梁的剪力连接件能同时满足以下的性能要求,即较好的剪切滑移延性及组合梁承受较大荷载后保证其主材(钢梁和混凝土板)的低损伤性。在此背景下,本文提出了一种带预设延性变形段的插块式螺栓剪力连接件,并通过初步推出试验及精细化有限元分析,对其剪切-滑移特性和抗剪承载力等抗剪性能展开了研究。

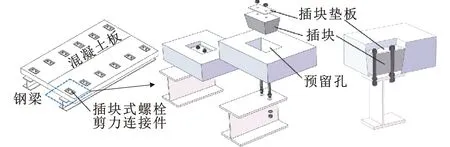

1 插块式螺栓剪力连接件的概念

本文提出的钢-混凝土组合梁插块式螺栓剪力连接件(Plug-type Bolted Shear Connector,PTBSC)如图1所示。带锥台形预留孔洞的混凝土板与预留翼缘螺栓孔的钢梁通过插块式螺栓剪力连接件结合在一起构成预制装配式组合梁。

图1 剪力连接件三维拆解图和剖面图

图2 组合梁横截面及细节

插块式螺栓剪力连接件主要由混凝土插块与双头螺纹高强螺栓组成,如图2所示。插块式螺栓剪力连接件的混凝土插块部分通过楔入混凝土板预留孔与混凝土板连接,插块式螺栓剪力连接件的下端螺杆通过穿孔螺栓连接与钢梁翼缘结合,这样剪力可以通过该连接件从钢梁传递到混凝土板中。为了实现预期的剪力连接件性能目标(高延性及对主材的低损伤性),本文提出的连接件进行了以下的构造细节设计。

首先,插块式螺栓剪力连接件的混凝土插块部分与双头螺纹高强螺栓预制成一体,能够保证将组合梁受力时螺栓周围混凝土的损伤隔断在混凝土插块内部,保证带预留孔的混凝土板不发生损伤。

其次,为了保证连接件受剪时不对钢梁翼缘造成塑性损伤和变形,本文参考文献[11]提出的一种锥形螺母螺栓连接形式。具体为在钢梁上翼缘钻设圆台形开孔,锥形螺母通过部分埋入到钢梁翼缘孔中,增大剪切界面初始面积以减小应力,保护了钢梁开孔;开孔处螺纹段被锥形螺母和六角螺母锁紧,避免直接与开孔孔壁接触,解决了受力变形过大导致的拆卸困难。

最后,通过在混凝土插块底面与钢梁翼缘顶面之间设置螺杆的延性变形区段,以期使插块式螺栓剪力连接件具有较高的延性变形能力。如图2所示,插块式螺栓剪力连接件预留了从锥形螺母上表面到插块下表面高度为Hn的螺纹段,该部分螺纹段螺纹缩小螺杆的横截面积,因此也称为缩颈杆段。缩颈杆段可自由变形,充分发挥钢材延性好的优势,提高连接件的延性变形能力。

为了考察本文提出的插块式螺栓剪力连接件的荷载-滑移关系、破坏模式等抗剪性能,验证其是否能实现预期的性能目标,本文通过推出试验结合有限元分析的方法展开相关研究,并通过参数分析,探讨了其部分设计参数对连接件性能的影响规律。

2 插块式螺栓剪力连接件的设计

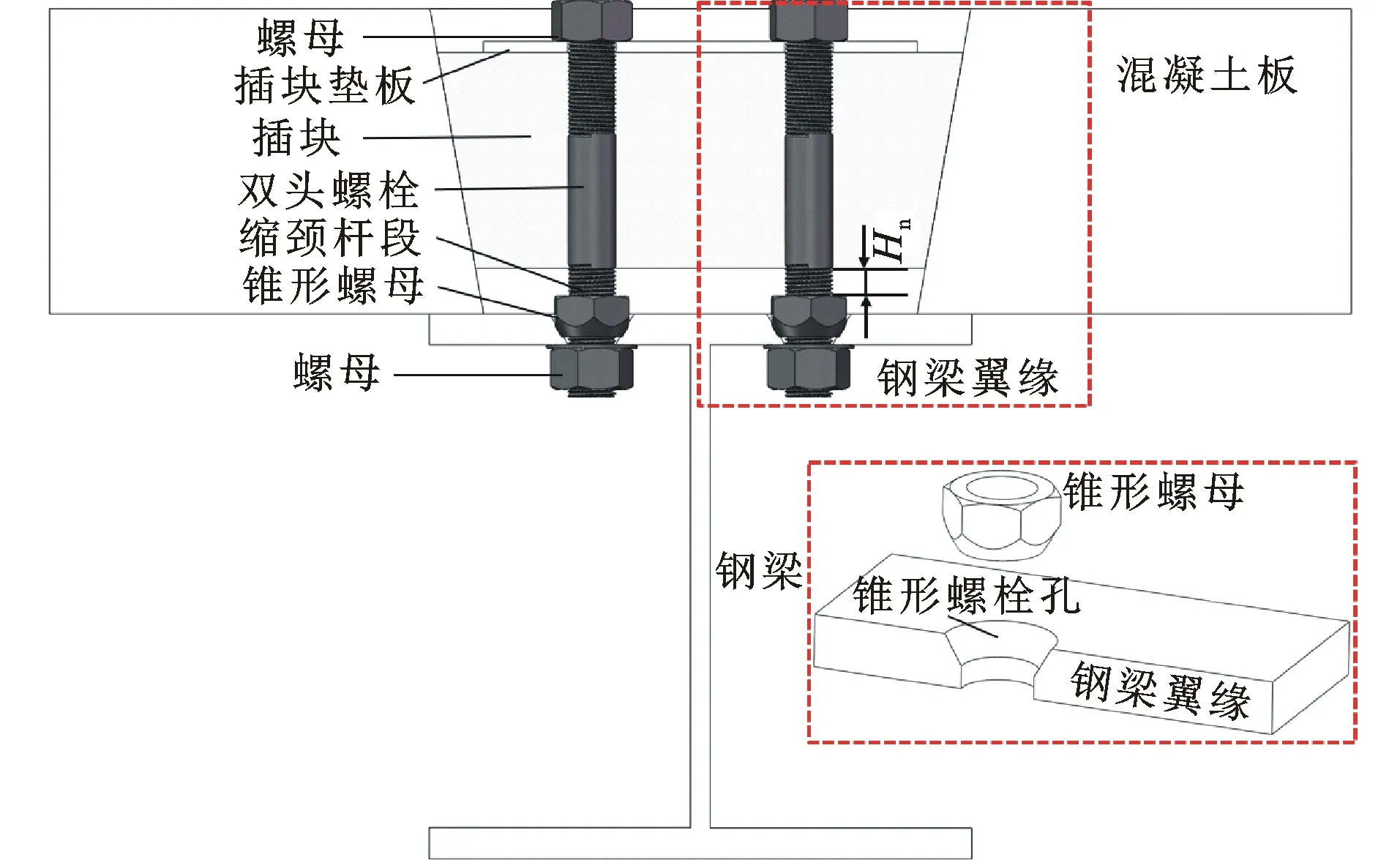

参照Eurocode 4[15],本文共设计了9个静力推出试件。推出试件由2块混凝土板、1段H型钢梁和2个PTBSC组成。混凝土板材料采用超高性能混凝土(UHPC);插块材料分别采用普通混凝土(NC)、高强砂浆(HSM)和UHPC;钢筋骨架采用直径为10 mm的HRB335级热轧钢筋;钢梁选用强度等级为Q345b的H型钢,尺寸为H250×250×9×14。具体试件尺寸和钢筋布置见图3,推出试件及其加载装置见图4。

图3 试件尺寸及配筋(单位:mm)

图4 推出试件及加载装置

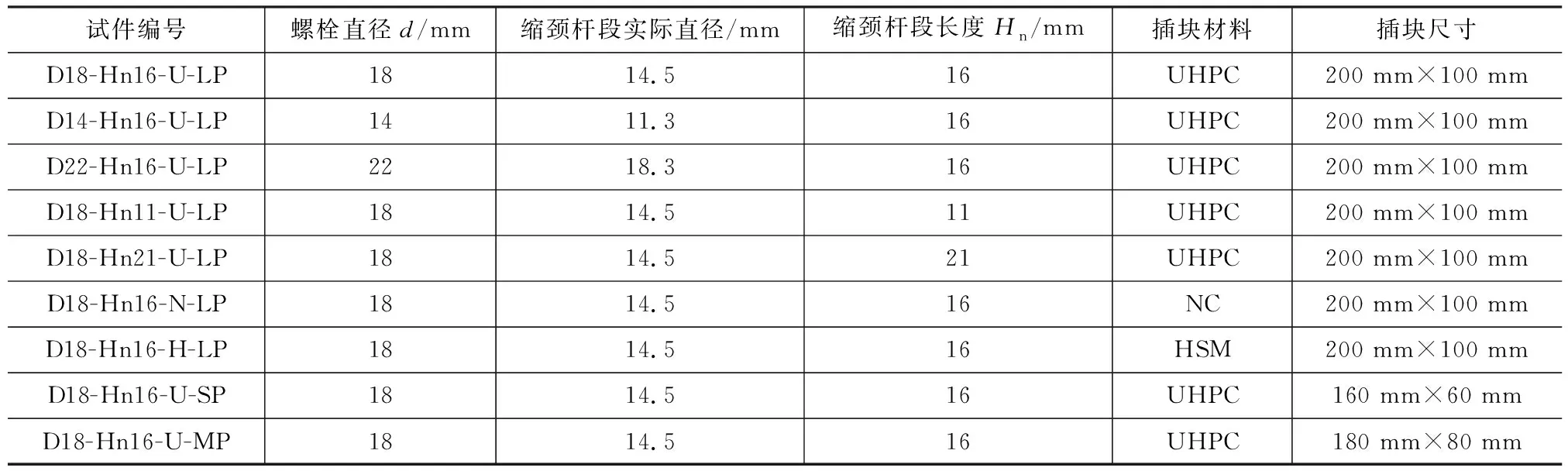

研究参数为螺栓直径d、缩颈杆段长度Hn、插块材料和插块尺寸。根据螺栓直径大小分为3种:14,18,22 mm。根据缩颈杆段长度分为3种:11,16,21 mm。根据插块材料分为3种:普通混凝土、高强砂浆、UHPC。根据插块尺寸(划分标准为混凝土板预留孔底部矩形尺寸)分为3种:大(200 mm×100 mm)、中(180 mm×80 mm)、 小(160 mm×60 mm)。试件主要参数见表1。

3 连接件抗剪性能有限元模型

为了对本文提出的新型插块式螺栓剪力连接件的抗剪性能进行研究,使用通用有限元软件ABAQUS对第2节设计的9个推出试件建立相应的有限元模型并进行数值分析。考虑到模型及施加荷载的对称性,沿梁纵向跨中截面及组合梁H型钢的中间截面取为模型的对称截面,建立推出试件的1/4模型,以减少单元数量及计算时间。推出试件模型包括混凝土板、钢梁、钢筋骨架和插块式螺栓剪力连接件,如图5所示,其中,Ux,Uy,Uz分别为x,y,z方向的线位移。

表1 试件主要参数Tab.1 Main Parameters of Specimens

图5 推出试件模型网格划分

3.1 单元选取与网格划分

钢梁、混凝土板、插块、螺栓、垫片均采用三维实体单元C3D8R模拟。钢筋采用2节点三维桁架单元T3D2模拟。模型采用精细化的网格划分,整体网格尺寸为20 mm×20 mm,对受力及变形剧烈的部位如插块式螺栓剪力连接件及其周围部件的网格进行局部加密。各部件的网格划分见图5。

3.2 材料参数

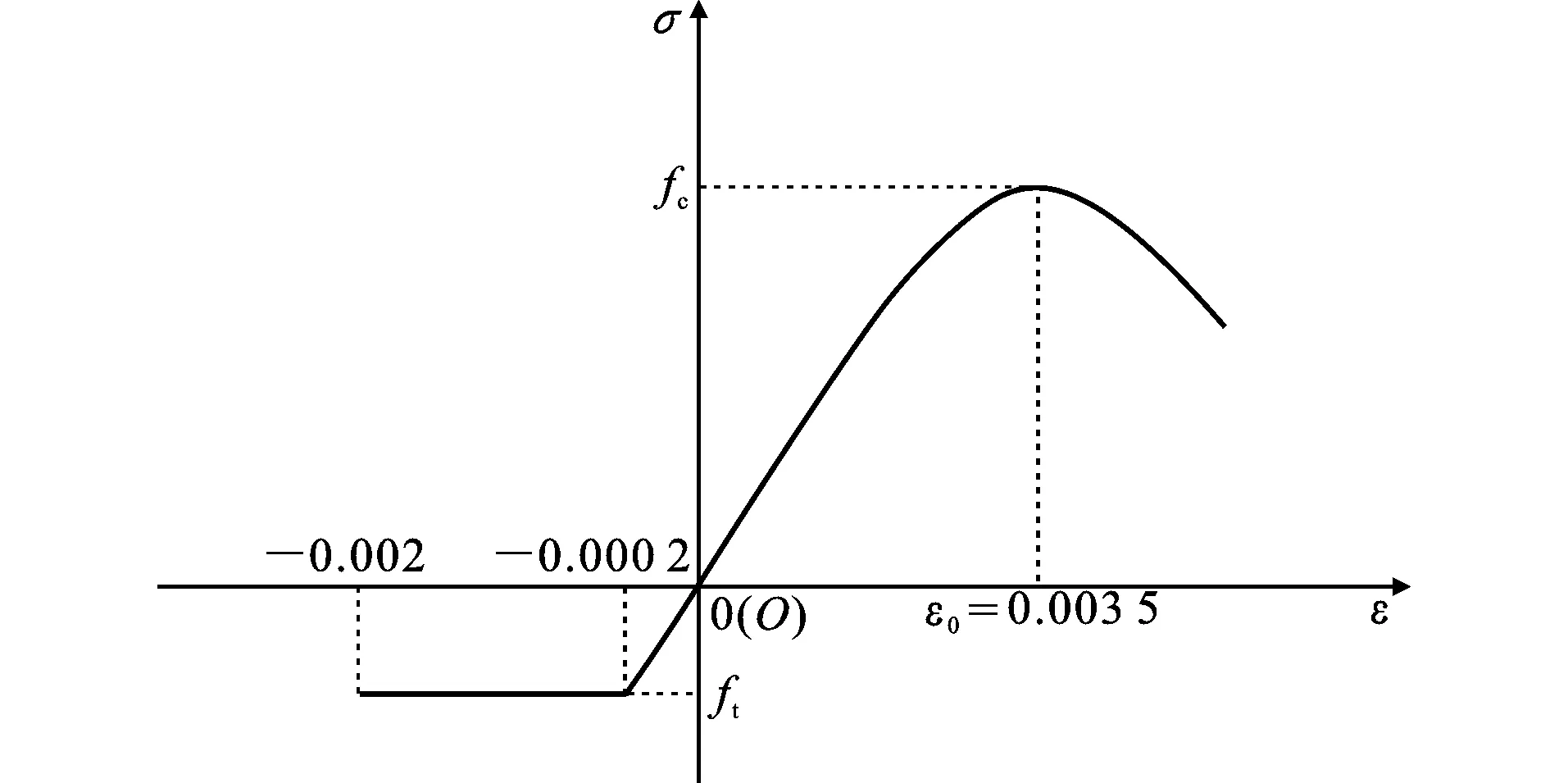

UHPC采用损伤塑性(Concrete Damaged Plasticity,CDP)模型模拟。采用杨剑等[16]提出的UHPC受压和张哲等[17]提出的UHPC双线性受拉的应力-应变(σ-ε)关系[式(1)]绘制图6。其中UHPC的抗压强度fc=133.6 MPa,抗拉强度ft=8.0 MPa,弹性模量Ec=56 GPa,泊松比μ=0.2。

(1)

图6 UHPC应力-应变曲线

普通混凝土和高强砂浆同样选择CDP模型进行模拟。单轴受压的本构关系选用Hognestad模型[18],受拉本构关系同UHPC双线性受拉模型。其中普通混凝土和高强砂浆抗压强度fc分别为25.0,48.7 MPa,弹性模量Ec分别为23.9,34.8 GPa,泊松比μ=0.2;峰值压应变ε0取为0.002;极限压应变εcu取为0.003 3。混凝土和高强砂浆抗拉强度ft取抗压强度fc的十分之一,分别为2.5,4.9 MPa。

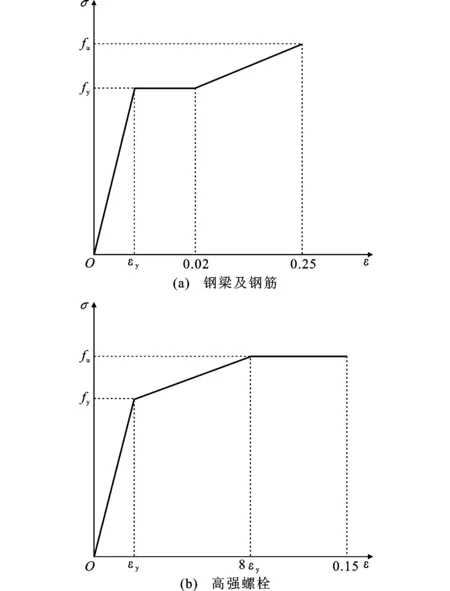

钢梁、高强螺栓和钢筋均采用理想弹塑性本构模型进行模拟,其三折线式单轴应力-应变(σ-ε)关系如图7所示。M14,M18,M22螺栓的屈服强度fy分别为674,675,743 MPa,极限强度fu分别为849,849,978 MPa,弹性模量Es均为208.3 GPa,泊松比μ=0.3。

图7 钢材应力-应变曲线

3.3 相互作用定义

为了简化推出试件有限元模型,加快计算速度,将模型中的所有接触界面定义为通用接触,法向采用软件默认的“硬”接触,切向采用罚函数接触,摩擦因数为0.3。模型预制混凝土板中钢筋对混凝土的增强作用则采用在混凝土中嵌入(Embedded)钢筋的方式进行模拟。

4 模型验证及参数分析

4.1 模型的验证

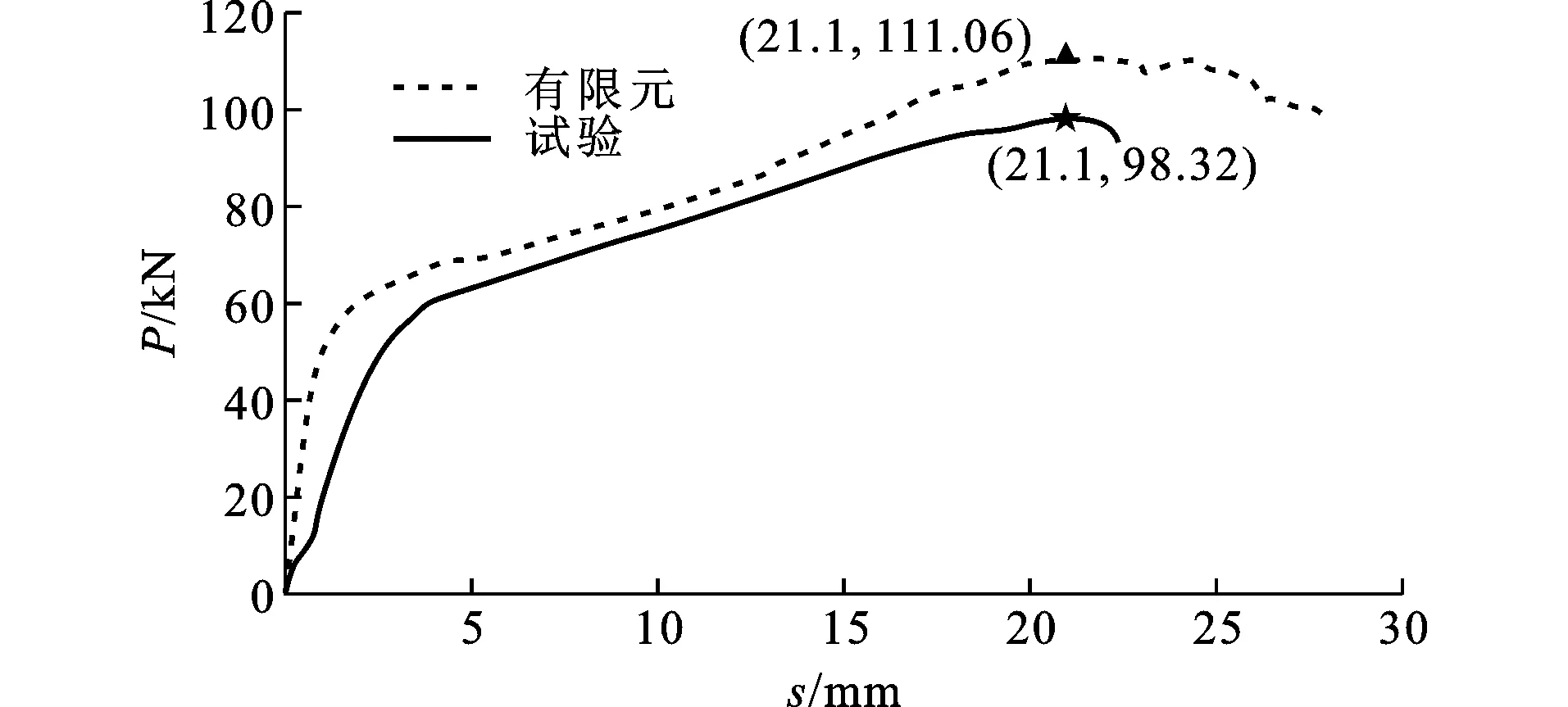

首先,进行了基准试件D18-Hn16-U-LP的推出试验,并将其试验结果的荷载-滑移曲线与对应的有限元模型分析结果进行对比,如图8所示,其中,s为螺栓处钢梁翼缘与混凝土板沿加载方向的相对滑移,P为4根螺栓所承受加载端荷载的平均值。比较发现,有限元模型整体上能较好地预测推出试件的荷载-滑移曲线,屈服抗剪承载力、极限抗剪承载力等关键指标均吻合较好,相对误差约为11%。在变形能力方面,有限元最大荷载对应的相对滑移值与推出试验所得峰值处滑移约为21 mm,远大于欧洲规范的要求,呈现出了优越的延性性能。有限元中的抗剪刚度(曲线的斜率)比试验结果大,主要是由于试验中试件各部件存在初始间隙所导致。

图8 有限元和试验结果比较

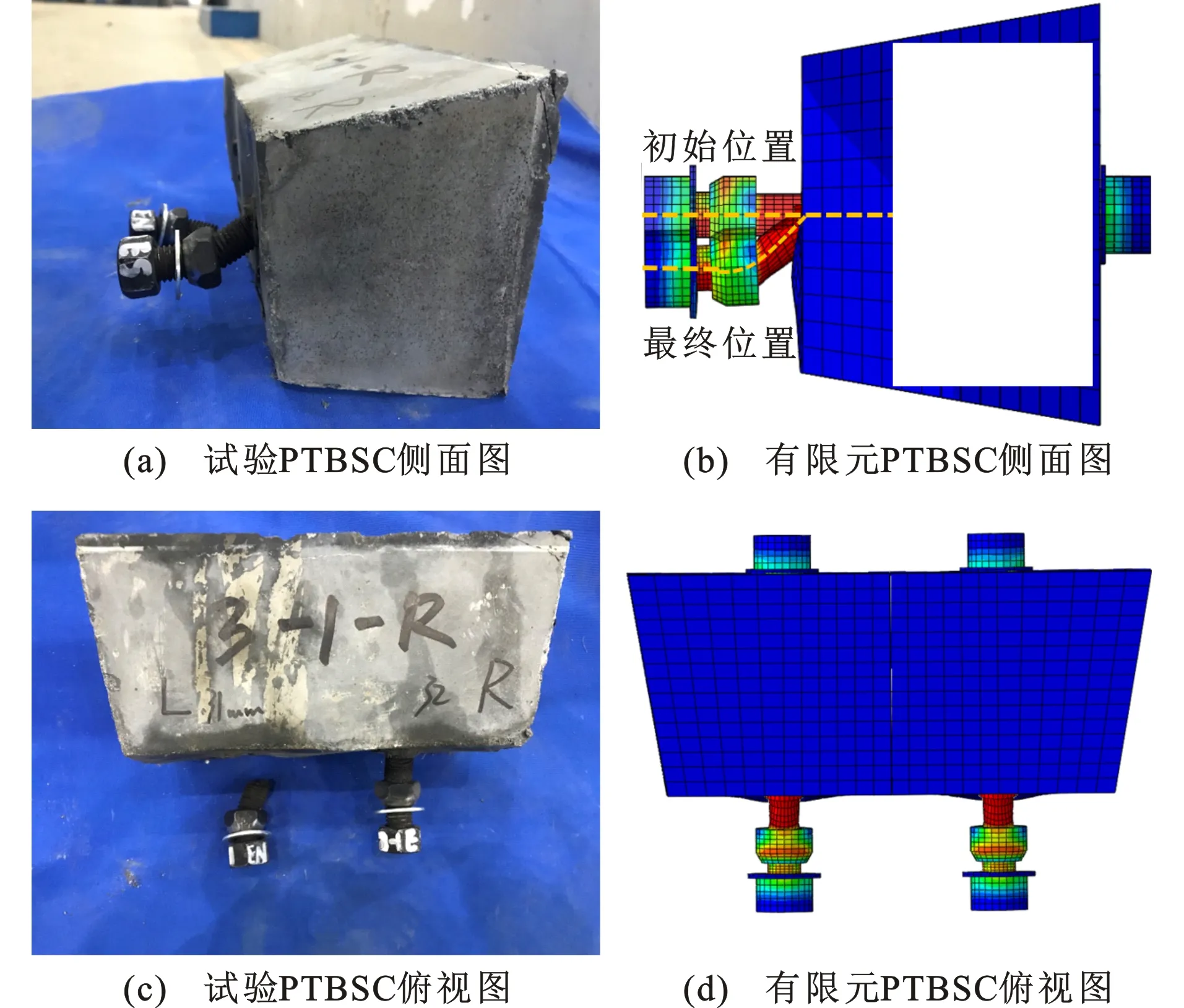

图9比较了试验与有限元预测的PTBSC破坏模式。结果表明建立的有限元模型可以模拟得到PTBSC的缩颈杆段剪断破坏,且高强螺栓预留的缩颈杆段表现出良好的延性。

图9 试验和有限元破坏模式对比

上述验证证明,所建立的有限元模型可以很好地模拟PTBSC推出试件的荷载-滑移曲线和破坏模式。

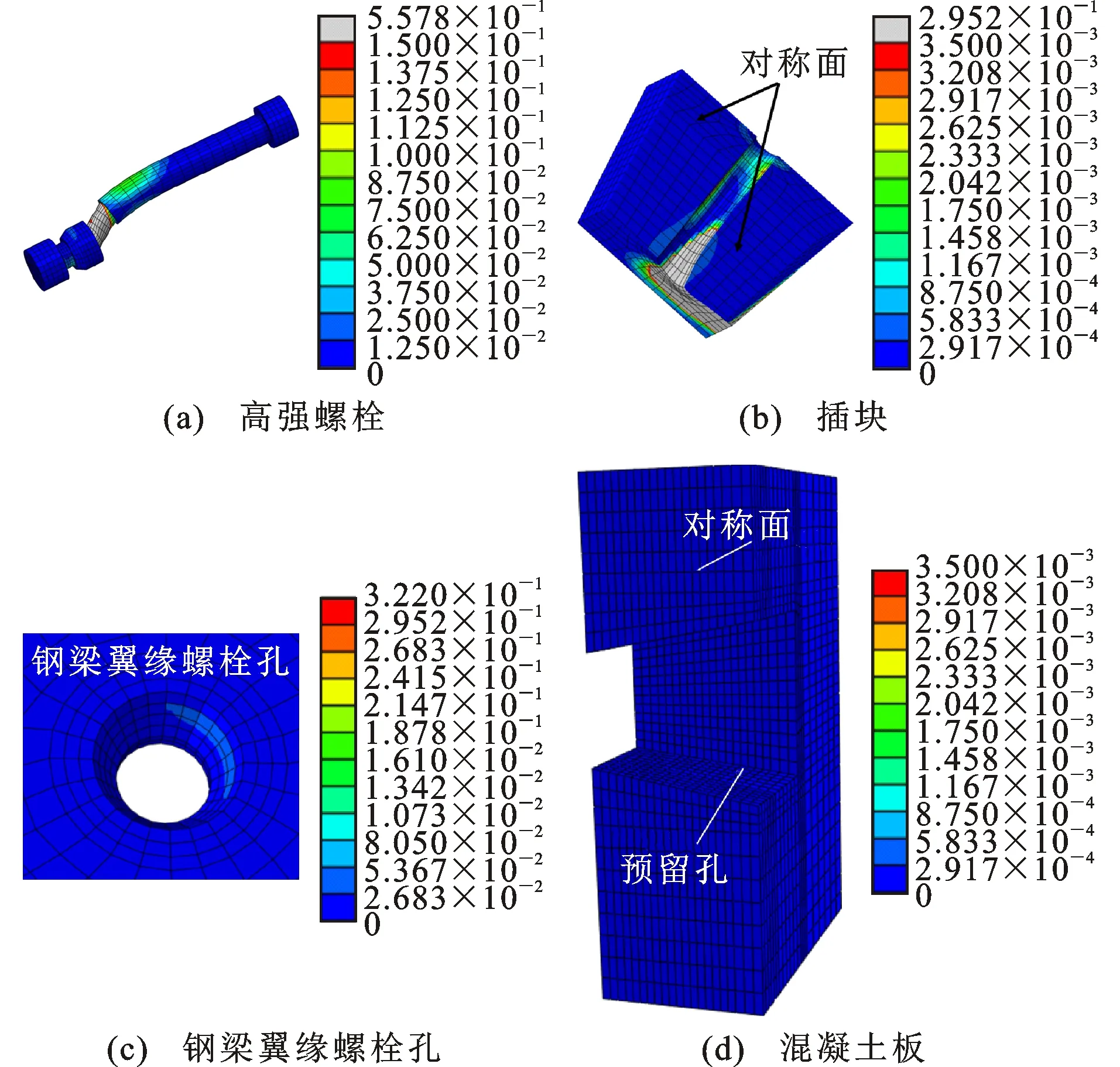

4.2 部件的损伤情况

绘制基准试件有限元模型在达到峰值荷载时,其关键部件高强螺栓、插块、钢梁翼缘螺栓孔和混凝土板的等效塑性应变(PEEQ)云图如图10所示。由图10可知,PTBSC的破坏模式为高强螺栓缩颈杆段的剪断破坏,验证了预设的螺栓缩颈杆段可以将破坏位置由传统的钢-混交界面诱导到缩颈

图10 分析模型的等效塑性应变云图

杆段。插块底部螺栓周围局部压溃,因此在实际工程应用中,应选择类似UHPC的高性能插块材料,避免插块力学性能差而影响螺栓的抗剪性能。钢梁翼缘螺栓孔和混凝土板预留孔处于低塑性应变状态,说明高强螺栓对钢梁翼缘螺栓孔及插块对混凝土板损伤很小,插块、锥形螺母和缩颈杆端对钢梁翼缘螺栓孔和混凝土板起到了保护作用,减弱了剪力连接件对钢梁和混凝土板的损伤,这有利于后期插块式螺栓剪力连接件的更换和钢梁与混凝土板的重复使用。其他参数下推出试件有限元分析的损伤情况均与图10基准试件相似。

4.3 参数分析

有限元的参数分析基于表1的参数设计进行,各主要参数及其取值如表1所示。

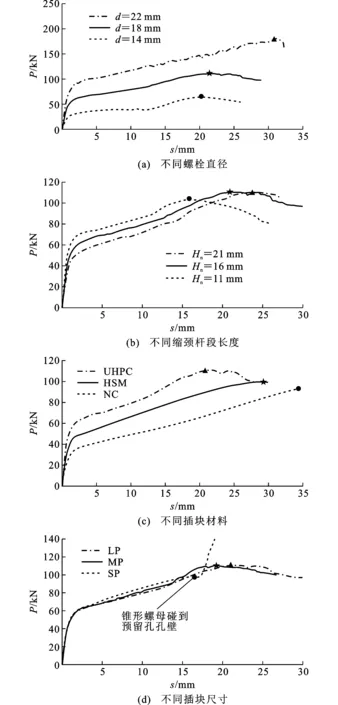

各试件有限元模型分析得到的荷载-滑移曲线如图11所示。整体而言,本文提出的剪力连接件的荷载-滑移曲线呈现出良好的剪切-滑移变形能力,其峰值承载力对应的滑移值远大于Eurocode 4对剪力连接件的极限滑移值要求(6 mm)。同时,曲线呈现出稳定的二次刚度特性,剪力连接件发生“屈服”后,抗剪刚度变小,荷载稳定增长,最终达到其峰值抗剪承载力。对比各试件的峰值抗剪承载力与“屈服”承载力,前者为后者的1.5倍至3倍之间,说明试件具有很好的屈服后承载力储备。

图11 有限元分析的荷载-滑移曲线比较

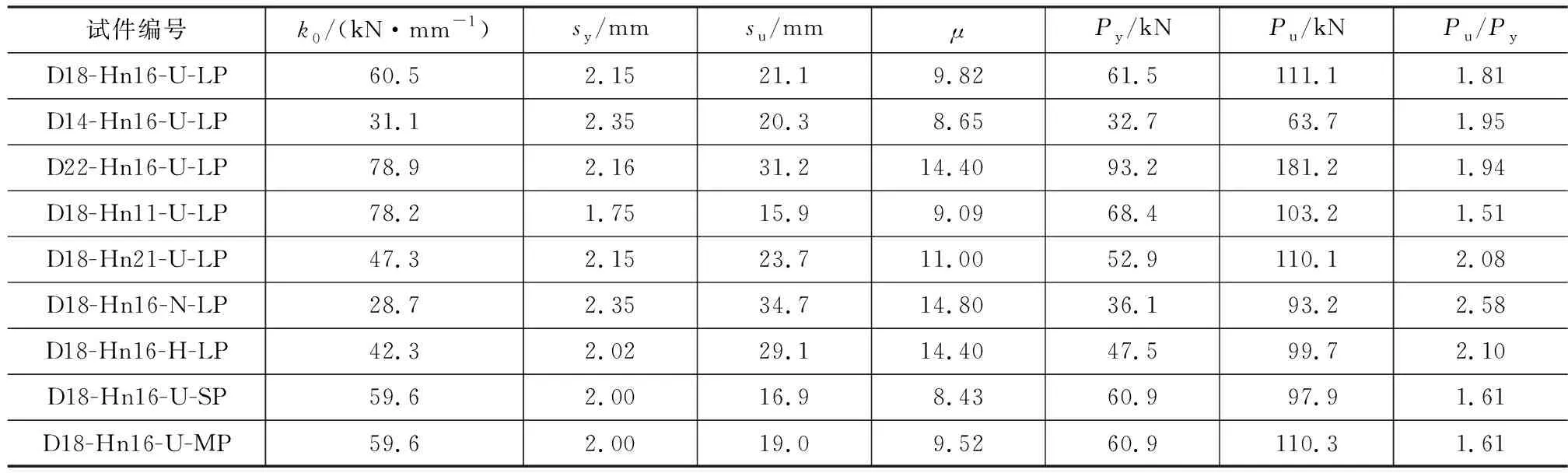

根据各试件的荷载-滑移关系曲线,将其关键指标汇总,如表2所示。关键指标包括:屈服抗剪承载力Py、极限抗剪承载力Pu、抗剪刚度k0、屈服滑移sy、极限滑移su、延性系数μ。借鉴冯鹏等[19]所提的“最远点法”在所得荷载-滑移曲线中确定Py,Pu取所加荷载的最大值;Rehman等[20]通过试验研究了一种可拆卸剪力连接件的抗剪性能,试验结果表明当荷载达到连接件极限抗剪承载力的70%时,连接件的抗剪刚度开始下降,因此取该点处的割线模量作为连接件的抗剪刚度。考虑本文所提PTBSC的荷载-滑移曲线关系呈现二次刚度特性,且极限抗剪承载力为屈服抗剪承载力的1.5倍到3.0倍,本文抗剪刚度k0取70%Py时所对应的荷载-滑移曲线的割线模量;sy取荷载-滑移曲线中Py所对应的滑移值[19];su取荷载-滑移曲线中Pu所对应的滑移值[11];延性系数μ=su/sy[21]。

表2 有限元参数分析结果Tab.2 Finite Element Parametric Analysis Results

4.3.1 螺栓直径的影响

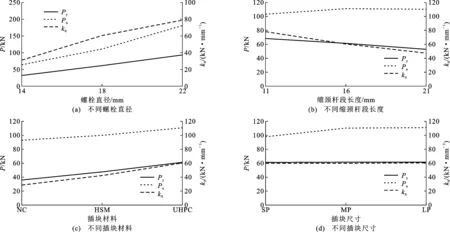

螺栓直径通常是影响剪力连接件抗剪性能的最重要参数。如图11(a)所示,随着螺栓直径的增加,PTBSC极限抗剪承载力、屈服抗剪承载力、抗剪刚度和峰值滑移能力均显著增加。如图12(a)所示,螺杆直径从14 mm增加到18,22 mm,PTBSC屈服抗剪承载力Py分别增长了88.1%和185.1%,极限抗剪承载力Pu分别增长了74.2%和184.3%,抗剪刚度k0分别增长了94.4%和153.5%。

4.3.2 缩颈杆段长度的影响

本文提出的PTBSC通过设置缩颈杆段来提高连接件的变形能力,当变化缩颈杆段长度时会影响连接件的承载力、刚度和延性。观察图11(b)可发现,缩颈杆段长度对PTBSC极限抗剪承载力Pu影响不大,屈服抗剪承载力和抗剪刚度随缩颈杆长度增加而减小,而峰值滑移变形能力则随之增大。如图12(b)所示,缩颈杆段长度从11 mm增加到16,21 mm,PTBSC屈服抗剪承载力Py分别下降了10.2%和22.7%,极限抗剪承载力Pu变化不大,抗剪刚度k0分别下降了22.7%和39.6%。

4.3.3 插块材料的影响

剪力连接件中,栓钉或螺栓周围的混凝土材料力学性能对其抗剪性能有显著影响。图11(c)表明,采用插块材料的强度越高,其屈服及极限抗剪承载力均明显增大,而峰值滑移变形能力则有所降低。如图12(c)所示,插块材料为UHPC,HSM较NC的屈服抗剪承载力Py分别增长了31.7%,70.4%,抗剪刚度k0分别增长了47.5%,110.9%。究其原因在于,与UHPC插块模型相比,采用强度和弹性模量较低的插块材料时,螺栓产生较大整体弯曲变形,其极限抗剪承载力有所降低。因此,相比于其他2种材料,UHPC是较为理想的插块材料。

4.3.4 插块尺寸的影响

本文所设计PTBSC需要将混凝土板开设预留孔,预留孔过大将削弱混凝土板的整体性,预留孔周围受力时易产生应力集中而受损,同时影响混凝土板配筋构造等,因此为实现缩小插块尺寸并且不影响PTBSC抗剪性能的目的,改变插块尺寸进行模拟研究。如图11(d)所示,插块尺寸对PTBSC屈服及极限抗剪承载力、抗剪刚度和峰值滑移变形影响不明显。小尺寸插块模型(SP)的剪切-滑移曲线在滑移量为16.8 mm时,出现了刚度显著增大的第三刚度曲线,其原因是螺栓的锥形螺母与混凝土板预留孔孔壁接触所导致。此时,螺栓本身尚未达到其极限抗剪承载力。如图12(d)所示,增大插块尺寸对PTBSC屈服抗剪承载力Py、极限抗剪承载力Pu和抗剪刚度k0影响很小。

图12 不同参数下部分关键力学指标的变化

5 抗剪承载力

本文所提出的剪力连接件的荷载-滑移关系呈现出明显的二次线性,有显著的屈服抗剪承载力和极限抗剪承载力。目前国内外对剪力连接件抗剪承载力的计算及预测一般针对其极限抗剪承载力。对于螺栓剪力连接件,国外设计规范主要参考焊接栓钉的抗剪承载力计算公式。此外,针对螺栓剪力连接件的极限抗剪承载力,也有国内外研究者通过推出试验和有限元分析,给出建议的预测公式。表3给出了Eurocode 4[15]的设计计算公式与Liu等[22]的建议公式与本文有限元分析结果的对比情况。

Eurocode 4计算公式主要基于焊接栓钉剪力连接件的试验结果得到,对于本文提出的剪力连接件,Eurocode 4公式过高估计了其极限抗剪承载力。文献[21]基于螺栓剪力连接件所提出的计算公式与有限元分析所得极限抗剪承载力吻合较好,且具有一定安全储备,可用于评估PTBSC的极限抗剪承载力。

对于本文提出的PTBSC屈服抗剪承载力,目前尚无现成的计算及预测公式可用,还需要通过进一步的研究来获得。

表3 极限抗剪承载力计算公式结果与有限元分析结果对比Tab.3 Comparison of Ultimate Shear Capacity Between Theoretical Calculation and FEA Results

6 结语

(1)插块式螺栓剪力连接件的破坏模式为发生于预设的缩颈杆段的螺栓剪断。采用插块式螺栓剪力连接件的组合梁可实现混凝土板和钢梁的低损伤性、完全干式装配以及便于拆卸和更换损伤部件的目标。

(2)插块式螺栓剪力连接件的荷载-滑移曲线呈现出预期的明显二次刚度特性,根据曲线特性可确定屈服抗剪承载力Py和极限抗剪承载力Pu,为实际工程设计提供参考。其中,极限抗剪承载力可采用现有的计算公式进行预测,而屈服抗剪承载力尚需要进一步研究来提出合理的计算方法。

(3)参数分析表明:增加螺栓直径和减小缩颈杆段长度可增强连接件的抗剪性能;增大缩颈杆段长度可增强延性变形能力;使用超高性能混凝土作为插块材料可以提高连接件的抗剪承载力和抗剪刚度;插块尺寸对连接件力学性能没有影响,但螺栓缩颈杆段和混凝土板预留孔孔壁之间的空间应确保容许螺栓剪切滑移变形。