新型刚玉砂轮磨削GH4169镍基高温合金的性能评价研究*

2021-04-06李本凯丁文锋马艳艳黄庆飞司文元

李本凯,丁文锋,马艳艳,肖 红,黄庆飞,司文元,杨 嘉

(1.南京航空航天大学机电学院,南京 210016;2.苏州远东砂轮有限公司,苏州 215151;3.中国航发西安航空发动机有限公司,西安 710021)

GH4169镍基高温合金以其优良的高温性能,如优异的强度、热稳定性、热延展性、耐疲劳和抗腐蚀性,成为航空发动机盘/轴/叶片/机匣等核心关键零部件最常用的材料之一[1-2]。然而,这些优良的性能也使得GH4169材料成为了典型的难加工材料[3-4]。砂轮磨削是镍基高温合金材料高效精密加工的重要方式,对于零件的加工精度和表面完整性具有重要影响[5-6]。但是,磨削过程中镍基高温合金也存在磨削力大和温度高、砂轮磨损严重、功耗高等难点[7-8],同时镍基高温合金表面极易产生硬化层、残余应力、白层以及晶粒变形等问题[9]。因此,深入研究镍基高温合金的磨削加工性,开发高效磨削工具和工艺对提高镍基高温合金的加工效率和质量具有重要意义。

目前国内外学者在镍基高温合金磨削加工方面进行了众多研究。Qian 等[10]采用刚玉砂轮进行了K4125 和GH4169的对比试验,对两种材料的磨削加工性能进行了对比研究,发现同等条件下,K4125的磨削力和磨削温度高于GH4169,工件表面粗糙度值也明显大于GH4169;同时,磨削K4125时砂轮磨损比磨削GH4169时砂轮磨损严重。Żyłka 等[11]采用刚玉砂轮磨削GH4169,研究了砂轮线速度对磨削表面完整性的影响,结果发现随着砂轮线速度增加,表面粗糙度Ra值降低,当砂轮线速度从22m/s 增大到25m/s,表面粗糙度Ra值降低了约30%;然而随着砂轮磨损程度增大,表面粗糙度Ra值进一步增大。Miao等[12]进行了棕刚玉砂轮和微晶刚玉砂轮磨削GH4169镍基变形高温合金、DZ408 定向铸造高温合金、DD6镍基单晶高温合金的对比试验,研究了砂轮磨损对工件表面缺陷的影响,发现棕刚玉砂轮磨削表面的缺陷形态与磨削方向不平行,主要原因是晶粒的脱落和断裂在磨削力作用下重新参与磨削,但是磨削方向不受控制;而微晶刚玉砂轮磨削时,大块破碎和脱落情况较少,但由于晶粒的高延展性和硬度在磨削方向上产生了较深的微小沟槽缺陷。Yao 等[13]进行了刚玉砂轮和CBN 砂轮磨削GH4169的对比试验,结果表明刚玉砂轮磨削得到了较好的工件表面完整性,在磨削参数为磨削深度ap=0.005mm、工件进给速度vw=16m/min、砂轮线速度vs=25m/s时,获得的表面粗糙度为Ra=0.112μm。

虽然以上文献对GH4169材料的磨削加工开展了研究,然而由于航空发动机零件加工效率与表面质量的要求越来越高,目前广泛采用的刚玉砂轮在一定程度上已经难以满足不断提高的加工需求,因而亟需研制和应用性能更加优良的刚玉砂轮。为此,本文针对新研制的3种刚玉砂轮,通过GH4169材料磨削试验对磨削力、磨削温度、砂轮磨损以及表面粗糙度等进行对比分析,进而对3种砂轮的磨削加工能力进行评价,为新型刚玉砂轮的研制与优选提供支撑。

试验材料与设备

试验使用的工件材料为GH4169镍基变形高温合金,工件尺寸为25mm×50mm×5mm,其化学成分与力学性能见表1和表2。GH4169材料在室温下的拉伸强度和屈服强度分别为1502MPa 和1360MPa。使用3种刚玉砂轮进行平面磨削试验,砂轮宽度为bs=20mm。3种砂轮分别为粒度为60#的单晶和微晶混合磨料砂轮(SA/SGF60L6V)、60#单晶刚玉砂轮(SAF60L6V)和70#单晶刚玉砂轮(SAF70L6V),表面形貌如图1所示。

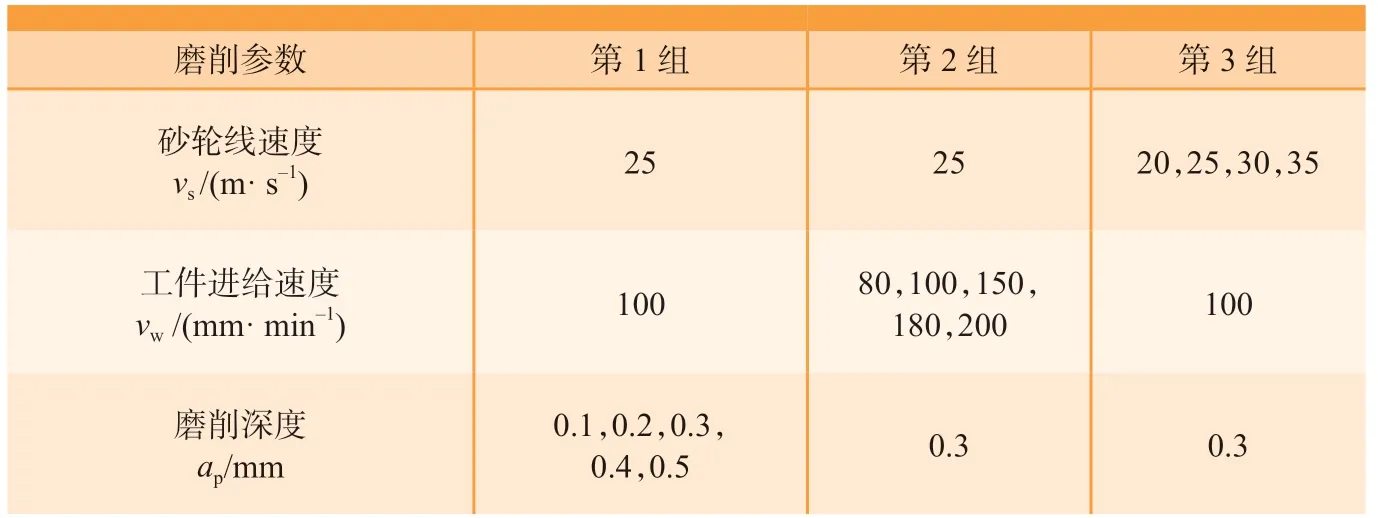

磨削试验在BLOHM PROFIMAT MT-408 高速平面磨床上进行,最大主轴转速为8000r/min,输出功率为45kW。试验装置如图2所示。试验条件分别为磨削方式采用顺磨,工件磨削宽度为5mm,冷却液为5%的乳化液,冷却液压力和流量分别为1.5MPa 和90L/min;磨削参数如表3所示。磨削力采用KISTLER 9317C型三通道压电测力仪及KISTLER 5018型功率放大器进行测量,测力仪X、Y、Z3个方向的固有频率分别为5kHz、5kHz 和20kHz,分别采用测力仪的X向测量法向磨削力、测力仪Z向测量切向磨削力。磨削温度采用自然热电偶法进行测量,热电偶由待加工工件、云母片和康铜丝组成。云母片的作用是使工件和康铜丝不接触;密封胶的作用是在磨削加工过程中避免磨削液对热电偶造成损坏;导线连接到信号采集器用以记录温度信号数据。采用Mahr M1 粗糙度测量仪测量磨削表面粗糙度,其中针尖直径为0.2μm,采用高斯滤波,取样长度为0.8mm。磨削力、磨削温度和表面粗糙度的试验结果均采用5次测量的平均值。工件表面形貌通过Quanta 200 扫描电镜进行测量。

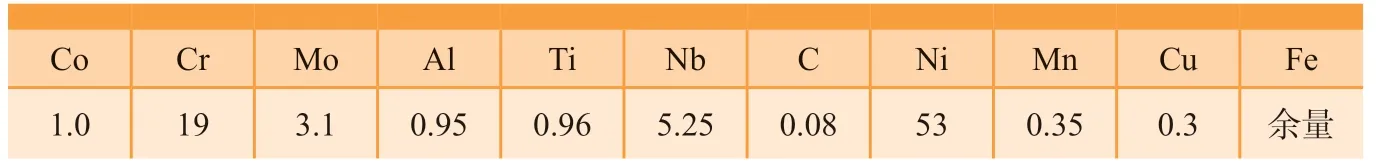

表1 GH4169材料的化学组成(质量分数)Table1 Chemical composition of GH4169%

表2 GH4169材料的室温力学性能Table2 Mechanical properties of GH4169 at room temperature

图1 3种砂轮表面形貌Fig.1 Surface topography of abrasive wheels

结果与讨论

1 磨削力

磨削力是磨削过程中最重要的参量之一,它对砂轮寿命和磨削表面质量具有直接影响。图3为切向磨削力、法向磨削力和磨削力比随材料去除率的变化规律。从图3(a)和(b)中可以看出,随着材料去除率的增大,3种砂轮磨削GH4169的磨削力总体上呈现出增大的趋势。随着材料去除率从0.16mm3/(mm.s)增大到1mm3/(mm.s),混合磨料砂轮、粒度60#的单晶刚玉砂轮和粒度70#的单晶刚玉砂轮的切向磨削力分别从27.3N、24.5N 和25.7N增大到102.4N、105.7N和81N,而法向磨削力分别从61.7N、60.6N和55.6N增大到390.2N、333.7N 和250.2N。在相同的磨削参数下,3种砂轮的切向磨削力和法向磨削力没有显著区别;而拟合结果发现当材料去除率大于0.4mm3/(mm.s)时,粒度60#的单晶刚玉砂轮的法向磨削力最小。从图3(c)中发现,3种砂轮的力比均保持在2~4.2之间,从拟合的结果可知,混合磨料砂轮的力比最高,粒度60#的单晶刚玉砂轮的磨削力比最小。这说明磨削过程中混合磨料砂轮表面磨粒钝化较严重,微晶磨粒的自锐性能未能充分发挥;而粒度60#的单晶刚玉砂轮表面磨粒较锋利。因此综合评价磨削力试验结果,粒度60#的单晶刚玉砂轮的磨削性能最优。

图2 磨削试验设备Fig.2 Experimental setup

表3 磨削参数Table3 Grinding parameters

图3 材料去除率对切向磨削力、法向磨削力及磨削力比的影响规律Fig.3 Effects of material removal rate on tangential grinding force,normal grinding force and grinding force ratio

2 磨削温度

磨削温度是磨削过程中另一个重要参量。不同于车削与铣削等加工方式,磨削过程中产生的热量大部分传入到工件中,造成工件表面温度的急剧升高。磨削温度过高会使得磨削表面完整性变差,严重影响零件疲劳性能。因此控制磨削温度是磨削加工中最重要的问题之一。图4为3种砂轮磨削GH4169的磨削温度试验结果。当材料去除率小于0.83mm3/(mm.s)时,3种砂轮的磨削温度均在100℃以下,而且3种砂轮的磨削温度都非常接近,这是因为在当前磨削参数下,3种砂轮磨削GH4169材料时都处于正常缓进深切磨削过程中,在磨削区发生了核态沸腾换热现象,从而使得磨削温度较低[14]。而当材料去除率高于0.83mm3/(mm.s)时,磨削温度迅速升高到500℃以上,造成了工件表面烧伤。这说明在当前磨削参数下,磨削区热流密度过高,超出了磨削液的冷却换热能力,从而使得磨削温度急剧升高。因而从磨削温度的试验结果可知,3种砂轮磨削GH4169材料不发生烧伤的最大材料去除率为0.83mm3/(mm.s)。另外发现,总体上粒度60#的单晶刚玉砂轮的磨削温度略低于其他两种砂轮,因此说明该砂轮在磨削GH4169材料上性能更优。

3 表面粗糙度

磨削表面粗糙度是评价磨削加工质量的重要参数,表面粗糙度较大时容易造成工件表面的应力集中(尤其是在工件表面存在着较深的磨痕时),进而对工件的疲劳寿命造成不利影响。图5为3种砂轮磨削GH4169的表面粗糙度试验结果。可以发现,随着材料去除率的增大,磨削表面粗糙度值总体上呈现出增大趋势。随着材料去除率从0.16mm3/(mm.s)增大到1mm3/(mm.s),混合磨料砂轮、粒度60#单晶刚玉砂轮和粒度70#单晶刚玉砂轮的磨削表面粗糙度Ra分别从0.24μm、0.25μm 和0.16μm增大到0.92μm、0.97μm 和0.78μm。当材料去除率小于0.83mm3/(mm.s)时,3种砂轮磨削GH4169的表面粗糙度值都小于0.4μm,这说明在正常磨削条件下,3种砂轮磨削GH4169材料的表面粗糙度可以达到零件加工的需求;而当材料去除率大于0.83mm3/(mm.s)时,3种砂轮磨削GH4169的表面粗糙度值都快速升高,混合磨料砂轮和粒度60#单晶刚玉砂轮磨削GH4169的表面粗糙度值都高于0.8μm。从磨削温度试验结果可知,材料去除率超过0.83mm3/(mm.s)时工件发生磨削烧伤现象,从而造成了磨削表面粗糙度的急剧增大。

4 磨削表面形貌分析

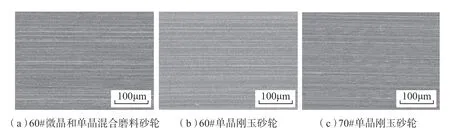

磨削表面形貌主要是由磨粒去除材料形成的沟痕叠加而成,因此工件表面磨粒的状态对磨削表面形貌具有重要的影响。图6为3种砂轮在ap=0.1mm、vw=100mm/min 和vs=25m/s 参数下的磨削表面形貌。3种砂轮在相同磨削参数下的表面形貌没有显著差异,这从表面粗糙度的试验结果中也可以得到印证。

图4 材料去除率对磨削温度影响规律Fig.4 Effects of material removal rate on grinding temperature

图5 材料去除率对磨削表面粗糙度的影响规律Fig.5 Effects of material removal rate on surface roughness

图6 ap=0.1mm,vw=100mm/min,vs=25m/s条件下磨削表面形貌Fig.6 Grinding surface morphology (ap=0.1mm,vw=100mm/min,vs=25m/s)

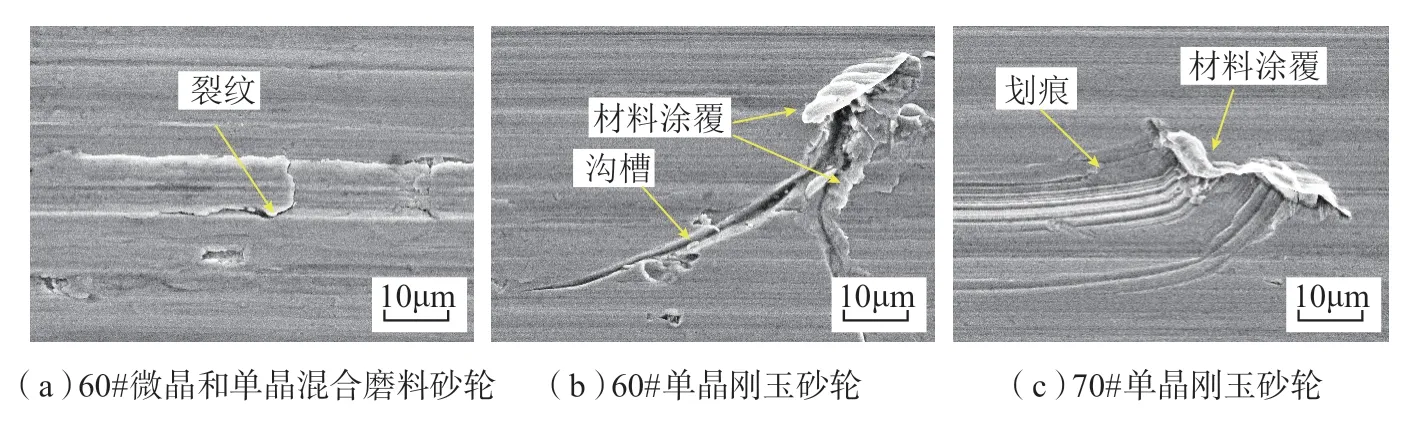

图7为采用3种砂轮磨削GH4169材料过程中出现的典型磨削表面缺陷。图7(a)中裂纹产生的主要原因可认为是磨削后残余应力释放所引起;图7(b)和(c)中的沟槽以及划痕主要是由破碎或者脱落磨粒在磨削区划擦造成,其中图7(b)中沟槽较深,这是由于磨粒在磨削力的作用下被压入材料中划擦形成;而图7(c)中划痕是由于磨粒在工件表面划擦形成;图7(b)和(c)中材料涂覆主要由磨粒在工件表面耕犁造成材料的隆起导致。从磨削表面形貌分析可以发现,磨削表面缺陷的形成主要与砂轮磨损有关,因此提高刚玉砂轮磨粒的耐磨性也是提高磨削表面质量的重要措施。

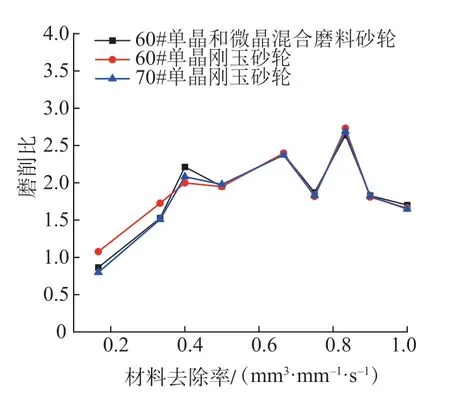

5 磨削比分析

砂轮磨损是影响砂轮性能发挥的重要因素,砂轮磨损严重时会使得砂轮表面磨粒钝化,磨除材料能力下降,造成较大的磨削力和较高的磨削温度,从而导致较差的磨削表面质量。磨削比是评价砂轮耐用度的一个重要指标,磨削比较大时说明材料较易加工或者砂轮磨削性能较好。图8为3种砂轮磨削GH4169材料的磨削比试验结果。可知,3种砂轮的磨削比都较小,保持在0.5~3之间。

图7 典型缺陷Fig.7 Typical defects

图8 材料去除率对磨削比的影响规律Fig.8 Effects of material removal rate on grinding ratio

从3种砂轮的组成方面分析,由于微晶磨粒具有良好的自锐性能,因此粒度为60#的微晶和单晶混合磨料砂轮的磨削力和磨削温度应小于另外两种砂轮,然而磨削力和磨削温度的试验结果显示混合磨料砂轮优异的磨削性能未能充分发挥。而就磨削表面粗糙度而言,粒度70#单晶刚玉砂轮虽然磨粒粒径更小,然而其磨削表面粗糙度相对于粒度60#单晶刚玉砂轮而言,其优势也没有充分发挥出来。这主要是与砂轮的磨损以及材料的磨削特性有关。众所周知,GH4169材料是典型的难加工材料,采用刚玉砂轮磨削时,砂轮极易出现黏附和堵塞等严重的砂轮磨损现象,从而限制了刚玉砂轮磨削性能的发挥。这可以从刚玉砂轮磨削其他材料的磨削比中得到证实,如Nadolny[15]采用微晶刚玉砂轮在浇注式磨削条件下磨削100Cr6材料时磨削比达到90~120;Kalita 等[16]采用棕刚玉砂轮磨削EN24 钢的磨削比达到了23。因此砂轮磨损是影响刚玉砂轮磨削镍基高温合金类材料性能发挥的最主要因素。

结论

本文进行了60#单晶和微晶混合磨料砂轮、60#单晶刚玉砂轮和70#单晶刚玉砂轮磨削GH4169材料磨削加工GH4169镍基高温合金的对比试验研究,对3种砂轮的磨削特性进行了评价,得到以下结论:

(1)3种砂轮磨削GH4169材料在磨削比、表面粗糙度及表面形貌方面没有表现出显著差异,而通过对磨削力和磨削温度的综合评价发现粒度60#的单晶刚玉砂轮的磨削性能更优。

(2)3种砂轮在正常磨削条件下,表面粗糙度Ra均在0.4μm以下;砂轮磨损(主要包括磨粒的破碎和脱落)是刚玉砂轮磨削表面缺陷形成的重要原因。