涡轮叶片热障涂层三维成像研究进展*

2021-04-06

(南昌航空大学无损检测技术教育部重点实验室,南昌 330063)

热障涂层(Thermal Barrier Coatings,TBCs)是先进航空发动机涡轮叶片高温防护关键技术[1],由陶瓷隔热面层和金属黏结底层组成,具有典型的层状结构特征。热障涂层是美国NASA-Lewis 研究中心在20世纪50年代为了提高燃气涡轮叶片、火箭发动机的抗高温和耐腐蚀性能提出的。据报道,通过使用热障涂层技术,可使涡轮叶片基体温度降低100~300℃,寿命延长3~5倍,美国几乎所有的军用和商用航空发动机采用了热障涂层技术。

热障涂层结构主要有双层、多层和梯度系统3种形式[2-3]。典型双层结构涂层由涂覆在高温合金基体上的陶瓷隔热层和抗氧化黏结层构成,其中陶瓷隔热层以ZrO2为主要成分,厚度约90~300μm,起隔热作用;黏结层为MCrAlY,厚度约25~150μm,起抗氧化腐蚀作用,实现隔热层与基体合金热膨胀系数的过渡,提高热障涂层结合强度。热障涂层制备方法主要有等离子喷涂法、物理气相沉积法等,图1为典型大气等离子喷涂(Atmospheric plasma spraying,APS)和电子束物理气相沉积(Electron beam physical vapor deposition,EB-PVD)热障涂层微观结构形貌。

热障涂层的三维结构对其性能有非常重要的影响,直接影响热障涂层的使用寿命。热障涂层制备与使用过程中的主要问题有[4]:

(1)孔隙的大小、数量、形状和分布对热障涂层的强度、隔热等性能有极大影响,孔隙的存在容易导致热障涂层服役过程中黏结层被氧化,孔隙率是反映涂层质量的重要指标之一。

(2)热障涂层厚度及均匀性分析对喷涂质量表征有重要作用。热障涂层厚度一般几十微米到几百微米,热障涂层厚度偏厚或偏薄都将影响涂层隔热效果及使用性能。

(3)黏结层的组织结构决定了热生长氧化物(Thermally Grown Oxide,TGO)的形成机制、成分和微结构,决定涂层的抗氧化性,黏结层的质量决定了热障涂层与基体的结合强度。

(4)热生长氧化物是陶瓷层与黏结层之间厚度约1~10μm的薄层结构,主要成分为α-Al2O3等,是黏结层高温氧化生成的[2]。TGO的三维分布及生长行为会显著影响热障涂层的使用寿命。对于APS 涂层,氧化膜厚度达到3~5μm时,就容易引起陶瓷层的剥落。

(5)热障涂层内部缺陷,如微裂纹、界面分离、组分变化等,涂层内的缺陷使得高温服役环境下易产生局部破坏。

(6)热障涂层的多界面形貌对其结合性能具有重要的影响。

上述问题涉及热障涂层的组成、结构、形貌和缺陷等,可归结为热障涂层的三维层状结构表征。根据美国通用、普惠以及英国罗·罗等国际知名航空发动机公司建立的热喷涂涂层最终质量标准文件,涂层界面形貌、显微结构、结合强度以及涂层厚度等常作为关键质量评定指标,而这些指标受三维结构直接或间接影响。计算机断层成像技术(Computed tomography,CT)能以二维断层图像或三维立体图像的形式,清晰、准确、直观地展现被检测物体内部的结构、组成、材质及缺损状况[5],在热障涂层三维结构分析上具有潜在的应用前景。

热障涂层微米CT成像

由于CT可以再现热障涂层三维结构的组成和分布等信息,国外较早使用微米CT 分析热障涂层的三维结构,设备包括高分辨率的显微CT、纳米CT、三维X射线显微镜等。2005年,Subramanian 等[6]提出了利用CT 对热障涂层内部微结构进行检测的方法。由于热障涂层厚度薄、黏结层与基体合金之间成像对比度小、分割困难,以及TGO 厚度仅有几个微米等,需要微米CT 具有高成像空间分辨率,同时具有较高的成像衬度。传统的显微CT、纳米焦点CT系统局限于几何放大倍率,黏结层和基体之间成像衬度低,同时射线硬化等伪影影响严重,CT图像质量不高。

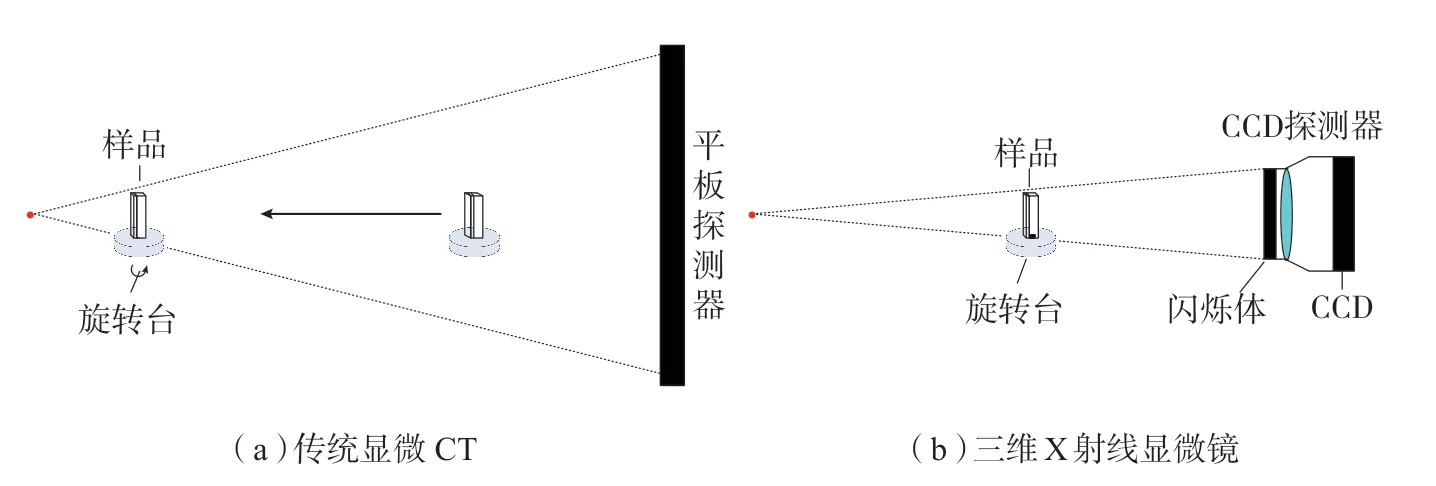

传统显微CT 包括微焦点X射线源、数字平板探测器、高精度旋转台等部件,它通过微米焦点X射线源发射锥形束射线照射样品,使用数字平板探测器采集几何放大的投影图像,通过精密机械旋转台旋转,并采集多个不同角度的样品投影图像,通过锥束CT 重建算法,得到高分辨率断层图像序列,成像过程如图2(a)所示。传统显微CT 系统往往需要通过高放大倍数(样品需要靠近射线源)得到高分辨率,但样品的尺寸受到限制。三维X射线显微镜是一种基于同步辐射光源先进光学发展起来的新型显微CT成像技术,融合了传统显微CT 与光学显微镜两种技术的优点,采用了独特的两级放大技术(几何放大和光学放大)[7]。首先,采用微焦点射线源对样品进行几何放大成像,然后X射线被CCD(Charge coupled device)探测器接收,CCD 探测器的闪烁体将入射X射线转换为可见光,并通过光学系统进行光学放大,最后将可见光传送到CCD 芯片输出图像。通过精密机械旋转台旋转,并采集多个不同角度的投影图像,通过锥束CT 重建算法,得到高分辨率断层图像序列,成像过程如图2(b)所示。由于三维X射线显微镜的放大倍数是几何放大倍数与光学放大倍数的乘积,降低了对几何放大的依赖程度,具有很好的图像衬度。CCD 探测器常用物镜有10倍和40倍镜头,对较大尺寸样品也能做到高放大倍数成像。

图1 两种典型热障涂层形貌Fig.1 Two typical morphologies of TBCs

图2 微米CT成像Fig.2 Micro-CT imaging

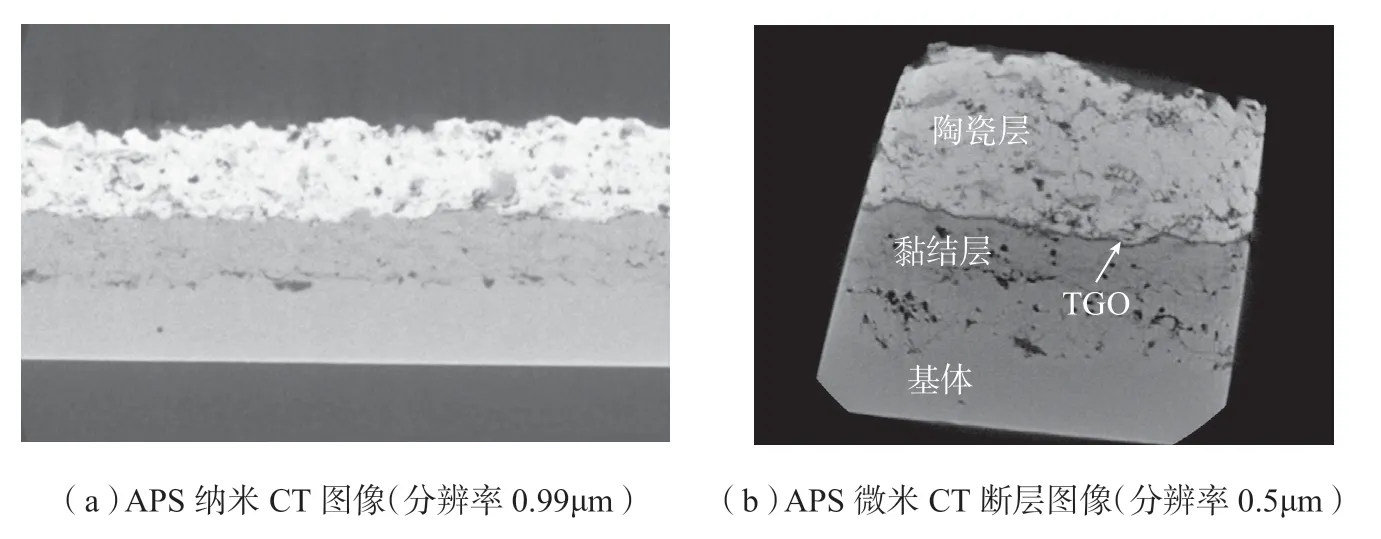

基于先进的微米CT成像技术,英国曼彻斯特大学Zhao 等[8]针对大气等离子喷涂涂层样品(陶瓷层200μm,黏结层150μm,基体5mm),切割样品尺寸为0.8mm×1mm×6mm,采用显微CT(CCD 探测器)研究了热障涂层在1150℃不同热处理时间(0h、20h、120h)后同一部位微结构的变化,首次实现了双层结构涂层形貌三维可视化,计算得到表面粗糙度为17.2~17.5μm。敖波等[9]采用显微CT(焦点尺寸4.5μm)对厚度1mm的单层涂层样品进行了三维重建,从CT图像识别了孔隙。2015年,美国普惠公司Ahmadian 等[10-11]采用成像分辨率为0.76μm的三维X射线显微镜对热障涂层高温氧化后的热生长氧化物和热障涂层热循环产生的裂纹进行三维结构表征,提取了陶瓷层中裂纹的三维形貌,揭示了APS 热障涂层内部微裂纹三维分布特征,结果表明微米CT 对TGO 和微裂纹三维分析是可行的。借助高分辨率的微米CT 设备,国外大量开展了涡轮叶片热障涂层三维结构分析和TGO 结构分析。Zhang 等[12]采用Xradia 公司Versa XRM-500 系统对铁基喷涂涂层的孔隙体积、尺寸和分布进行了量化表征,发现穿透孔隙对涂层厚度敏感。张小锋等[13]采用三维X射线显微镜对950 ℃静态氧化不同时间的热障涂层样品中TGO 厚度进行无损测量,并对比了场发射扫描电镜二维图像测量的TGO 厚度,结果表明,通过微米CT测量热障涂层厚度是可行的。2016年,敖波等[14]采用北京同步辐射装置X射线成像站的微米CT(Micro XCT-200)研究了双层结构热障涂层的形貌、组成、厚度、孔隙及孔隙率等三维结构特征,但黏结层和基体合金部分对比度不明显,射线束硬化严重,增加了分割难度,成像质量有待改进。何深远[15]采用纳米CT成像技术对APS 热障涂层分别进行了分辨率1.57μm 和0.99μm的三维成像(图3(a)),通过三维分割技术获得了陶瓷层、黏结层和基体的三维结构及各薄层的厚度分布。钟建兰[4]采用微米CT 对APS 热障涂层三维成像,获取了高温氧化24h的TGO 图像(图3(b))和三维形态,对TGO的厚度进行了定量表征。古玉祺[16]采用三维X射线显微镜对高温氧化8h 和48h的EBPVD 热障涂层进行三维成像,成像分辨率0.5μm,能清晰观察到TGO(图4),高温氧化8h时TGO 厚度约1.98µm,高温氧化48h时TGO 厚度约2.45μm。

图3 APS热障涂层三维成像Fig.3 Three dimensional imaging of APS thermal barrier coatings

图4 EB-PVD热障涂层高温氧化后三维成像Fig.4 Three dimensional imaging of EB-PVD thermal barrier coatings after high temperature oxidation

热障涂层同步辐射CT成像

计算机断层成像是应用广泛的无损三维成像方法,随着同步辐射技术的发展,具有高度准直性、高强度、高亮度的同步辐射光束经过准直器、单色器等作用可以得到单色光,是CT成像理想光源。同步辐射CT(Synchrotron radiation computed tomography,SR-CT)成像原理如下:同步辐射光源产生的平行光束穿过样品到达CCD 探测器,得到投影图像,通过精密机械旋转台旋转,采集多个不同角度的样品投影图像,应用专用CT 重建算法,得到高分辨率断层图像序列,成像过程如图5所示。同步辐射成像特点是光源到样品的距离远大于样品到探测器的距离,由于是平行光束,几何放大倍数为1倍,需要通过光学镜头实现放大成像,同时由于是平行光,旋转角度范围一般为180°。

图5 同步辐射CT成像示意图Fig.5 Schematic of SR-CT

20世纪90年代,Spanne 等[17-18]利用美国布鲁克海文国家实验室的同步辐射光源NSLS 第一代显微CT研究了等离子喷涂热障涂层的内部缺陷,基体为钢,涂层为钴基碳化钨,样品尺寸小于0.5mm,射线束平均能量为45keV,光束大小约3~4μm,空间分辨能力2~4μm,从CT图像上识别了涂层内部裂纹和孔隙,得出了不同样品(内部送粉和外部送粉制样)的孔隙率不同。布鲁克海文国家实验室的Jones 等[19]进一步指出了同步辐射装置在涡轮叶片热障涂层微结构分析研究上应用的可行性。Kulkarni 等[20]采用美国APS 中心的同步辐射显微CT 对热障涂层(基体为钢,隔热层厚800μm,黏结层厚50μm)中孔隙尺寸、形态分布等进行了量化分析,同年利用NSLSX27A 光束线的显微CT 研究了3种热喷涂氧化铝涂层中的微结构,成像分辨率达到2.7μm,并实现了3种涂层(厚度130μm)中的孔隙三维可视化[21]。2004年,Kulkarni[22]采用同步辐射显微CT 对热障涂层中的缺陷进行了定量表征与可视化,在等温退火下分析了时间与温度对微结构的影响。2005年,Kulkarni 等[23]利用美国APS 中心的同步辐射CT 切片图像揭示了等离子喷涂涂层内部的球形孔隙结构。Sun[24]利用美国APS 中心2-BM 光束线站的显微CT 对陶瓷涂层样品进行三维成像,射线能量为24keV,成像分辨率达到1.48μm,识别了22μm 和10μm的涂层厚度。美国西北大学Weyant等[25]利用阿贡国家实验室同步辐射光源1-ID 光束线的X射线衍射装置,对热障涂层热处理112h 后的样品进行衍射分析得到TGO层的生长正比于热处理温度。Amsellem等[26]利用ESRF-ID19 光束线的显微CT 对氧化铝涂层样品(基体为钢)三维结构进行分析,识别了样品内部的裂纹和孔隙。由于涂层样品往往呈片状,Maurel 等[27]采用同步辐射CL技术(Synchrotron-radiation computed laminography,SR-CL)对热循环(1100℃)氧化后1h的薄板状EB-PVD 热障涂层样品进行三维表征,观察到TGO(厚度约1.6μm)和IDZ(Interdiffusion Zone)结构。Khoshkhou 等[28]通过同步辐射CT获得了EB-PVD 热障涂层不同氧化时间下的TGO 厚度,并对不同高温氧化时间下的热障涂层三维变形场进行了研究。

近年来,随着我国同步辐射技术的发展,国内同步辐射光源有北京同步辐射装置、合肥同步辐射装置和上海同步辐射装置等,开展热障涂层同步辐射成像的试验条件已经具备。为了验证同步辐射CT成像效果,古玉祺[16]采用上海光源的X射线成像及生物医学应用(BL13W1)光束线站对高温氧化48h 后的EB-PVD 热障涂层进行同步辐射CT 三维成像,探测器采用日本Hamamatsu 公司的sCMOS 探测器,探测器单元尺寸为6.5μm,探测器矩阵为2048×2048,光斑出口至样品距离为1.3m,将样品台的旋转中心调整至探测器的中心位置,并调节样品中心位置至旋转中心,同步辐射CT 投影图像采集参数如下:(1)光束能量为28keV;(2)光源到工件距离为34m;(3)工件到镜头距离为0.1m;(4)光学放大倍数为20倍;(5)视场大小为0.6mm;(6)像素大小为0.325μm;(7)曝光时间为3s。经过180°投影采集得到1080 张投影图像。经过重建后得到切片图像,图6为不同高温氧化时间下的EB-PVD 热障涂层同步辐射CT图像,可以看到明显的环形伪影,对于EB-PVD 热障涂层的各层结构可以区分开,但陶瓷层的柱状晶不能很好地识别,由于重建分辨率的缘故,样品的细节没有很好地呈现。目前国内可实现的单色光能量约为45~50keV,对热障涂层等高密度材料穿透力较低。

热障涂层FIB-SEM 三维成像

聚焦离子束-扫描电镜(Focusedion beam-scanning electron microscopy,FIB-SEM)三维成像是一种有损的成像方式,通过聚焦离子束对物质进行刻蚀,并进行SEM成像,通过连续切割成像,得到一系列SEM 图像,通过电子图像的堆叠重构获得物体的三维形貌,FIBSEM可以在纳米尺度的分辨率下对材料进行三维、高质量、高稳定性的显微形貌观察与分析。1998年,Sakamoto 等[29]使 用FIB-SEM成像技术对半导体材料的三维结构进行观察。2001年,Inkson 等[30]通过FIB-SEM技术对铁铝基纳米复合材料单晶颗粒进行了成像,得到了其三维形貌。2004年,Holzer 等[31]采用FIB-SEM 三维成像技术对陶瓷材料进行了检测,获得了多孔陶瓷材料中孔隙的三维分布状况。2006年,Bansal 等[32]使用FIB-SEM 三维成像技术实现了分辨率高达10nm的材料三维可视化。2016年,Song等[33-34]通过FIB-SEM 三维成像获得了APS 热障涂层的三维结构,通过分割提取得到了TGO的三维结构、组成及形态,以及陶瓷层中裂纹的形态。敖波等[35]实现了EB-PVD热障涂层FIB-SEM 三维成像,分辨率达到20nm,获得了EB-PVD 热障涂层内部TGO 形貌和柱间孔隙,并得到TGO层的平均厚度为2.37μm,所得的EB-PVD 热障涂层FIB-SEM切片图像和三维图像见图7和图8。

采用微米CT、FIB-SEM 和同步辐射CT 对EB-PVD 热障涂层三维成像对比结果表明,微米CT的单次成像范围比FIB-SEM 要大,可以对热障涂层厚度方向完整成像,FIBSEM的图像质量比微米CT 要高许多,对陶瓷层的柱间空隙观察非常清晰,并且在FIB-SEM的图像中观察到了TGO/黏结层之间的微裂纹。同步辐射CT的成像范围与微米CT相近,但伪影严重,且成像质量不如微米CT。

图6 不同氧化时间的EB-PVD热障涂层同步辐射CT图像Fig.6 SR-CT images of EB-PVD thermal barrier coatings with different oxidation time

图7 EB-PVD热障涂层FIB-SEM切片图像Fig.7 Slice images of EB-PVD thermal barrier coatings by FIB-SEM

热障涂层热应力有限元仿真

热障涂层热应力有限元分析模型的准确建立是热应力仿真研究的重要基础,由于热障涂层内部孔隙、微裂纹的分布复杂无规则,且TGO界面形貌非常复杂,给数值仿真建模带来了一定的困难,尤其是采用真实的热障涂层微结构进行建模。

王琳琳[36]采用CT 三维成像技术获得热障涂层真实界面形态,建立了三维有限元应力分析模型,并利用生长曲线模拟TGO 生长,计算了真实陶瓷层与黏结层界面对双层结构热障涂层热应力的影响。基于真实三维结构建立有限元应力分析模型的研究有利于三维热障涂层热应力研究的发展。Slámečka 等[37]根据等离子喷涂涂层表面的凹凸形貌,建立了不规则的陶瓷层与黏结层界面的三维热障涂层的有限元仿真模型。Zhu 等[38]建立了多层结构热障涂层的三维仿真模型,研究了三维涡轮叶片失效应力的分布情况。Kyaw 等[39]根据TGO 表面的形态及粗糙度等特征进行三维仿真建模,研究正弦、半圆的TGO 形貌对热障涂层应力的影响。Li 等[40]研究了应力分布不连续性和褶皱界面对应力的影响,基于X射线显微镜三维重建的热障涂层结构仿真来描述热障涂层微结构的应力分布,研究发现陶瓷层中的孔隙对整个热障涂层模型的应力分布没有明显的影响,但褶皱的TGO 界面对应力的影响较大。钟建兰等[41]等采用微米CT 对APS 热障涂层三维成像获取TGO 形貌,从而建立有限元模型进行有限元应力分析,仿真发现黏结层/TGO 界面处的应力最大。敖波等[35]采用FIB-SEM 三维成像技术获得了EB-PVD 热障涂层中的真实TGO 三维结构和柱间孔隙三维分布,建立了热障涂层热应力有限元分析模型,分析了TGO 三维结构和柱间孔隙三维分布对EB-PVD 热障涂层热应力的影响,仿真结果得到TGO/黏结层界面的热应力大于陶瓷层/TGO 界面的热应力(图9)。

图9 EB-PVD热障涂层热应力分布云图Fig.9 Thermal stress distribution of EB-PVD thermal barrier coating

结论

本文对比了微米CT、同步辐射CT、FIB-SEM 这3种三维成像技术在热障涂层三维结构分析上的应用,且简要叙述了基于工业CT成像结果的热障涂层热应力有限元仿真分析现状,得出以下结论。

(1)现有结果表明微米CT 能实现热障涂层高分辨率三维成像,甚至能观察到TGO 三维结构。

(2)由于国内同步辐射CT 最高能量约为45~50keV,对热障涂层等高密度材料样品穿透力受限,且环形伪影影响严重,需要优化重建效果。

(3)FIB-SEM 虽然能得到超高分辨率切片图像,但属于有损分析,且一次分析范围很小。

(4)对比同步辐射CT、FIB-SEM三维成像结果,微米CT 是目前非常有效的热障涂层三维成像分析手段。

(5)基于工业CT成像结果重构真实的热障涂层多层结构模型,并由此开展TGO 引起的热应力有限元仿真分析,对预测热障涂层失效有重要作用。目前为止,还没有非常合适的热障涂层三维结构模型来描述热障涂层真实TGO 动态生长的有限元热应力分析,如何获得同一个样品在不同高温氧化时间的TGO 三维形貌至关重要,且采用无损检测方法实现TGO 生长过程的有效动态监测是亟须解决的问题,可能是未来热障涂层无损检测的重点研究方向。