面向航天器微低重力仿真的大型超平支撑平台精密装配技术研究

2021-04-06赵超泽王立桐赵宝山

许 波,赵超泽,张 佶,王立桐,李 博,赵宝山

(1.天津航天机电设备研究所,天津 300458;2.天津市宇航智能装备技术企业重点实验室,天津 300458;3.天津市微低重力环境模拟技术重点实验室,天津 300458)

航天器微低重力仿真试验是在地面有重力状态下模拟在轨航天器所有运动学及动力学状态(微低重力状态)的试验,主要包括航天器机构展开、姿态调整、变轨、捕获、对接等过程的状态模拟及功能验证[1-3]。航天器地面模拟试验可以有效识别航天器在轨运动运行风险,充分验证航天器空间功能状态,提高航天器结构、机构的可靠性,是模拟验证太空环境下航天器性能最有效、最经济的方法[4-5]。

随着航天技术的发展,未来重点型号航天器对微低重力环境模拟提出了更高的要求,比如航天器重量与尺寸的增加,对地面微低重力环境模拟装置的承载能力、刚度、尺寸、精度指标提出更高的要求;传统地面微低重力仿真试验系统性能指标已经无法满足后续型号研制的需要,急需对地面微低重力仿真试验系统升级换代,才能更全面地模拟航天器在轨运行状态,避免发射风险[6-7]。

本文所述的大型超平支撑平台作为航天器微低重力仿真的大型精密试验设备,如图1所示,具备大尺寸、高承载刚度、全自动精密调节等特点,能够在40m×30m的范围内为月球轨道交会对接模拟器提供稳定的高精度水平支撑面。这些显著特点对大型超平支撑平台的研制,尤其是快速、高精度拼接装配技术提出重大挑战。

传统的微低重力仿真气浮平台拼接装配基本采用人工撬动操作,首先将平台放置在托架或拖板车上,然后根据拼缝宽度人工撬动平台调整,经过多次调整后才能达到要求,拼接过程存在磕碰平台的风险,且装配效率低、一致性差,严重制约航天器高效、准确的微低重力仿真试验进行。因此,本文通过对大型超平支撑平台装配要求及难点分析,构建装配系统,制定装配工艺流程,设计调节机构及调节工艺流程,并对虚拟轮廓构建、精密测量、装配路径规划等数字化自动装配关键技术进行研究,实现大型超平支撑平台的快速、精密测量与调节,短时间内完成200块平台的精确装配。

大型超平支撑平台装配技术要求及难点分析

1 装配技术要求

为了满足试验的要求,大型超平支撑平台将由200块3m×2m 花岗岩平台拼装组成,如图2所示。通过分析气膜厚度、平台精度、系统刚度等指标,制定如下装配技术要求:(1)平台有效面积≥40m×30m;(2)空载时,平台任意2m×2m 范围表面与大地水平的倾角≤2″;(3)空载时相邻拼缝之间的高度差HC<6μm;(4)拼缝均匀一致,拼缝宽度≤4mm;(5)装配过程中需保证平台、支撑、地基的相对位置要求,不可出现偏载情况,使地基产生一侧倾斜。

2 装配难点

2.1 装配精度要求高

由于运动模拟器的支撑气垫和平台之间形成一层薄薄的气膜,气膜厚度10~15μm,借助这层气膜,负载可在大型平台表面上做二维无摩擦自由运动。其中,平台水平度和拼缝高度差是运动模拟器能否稳定试验的关键,这两个指标精度越高,越有利于减小下滑力和过缝阻力,微低重力仿真试验可信度越高。为满足水平度2″和高度差6μm的要求,需要制定合适合理的检测方法和装调方法,同时要选择高精度检测仪器和设计精密调节机构。检测仪器的精度要求比指标高一个数量级,水平度检测精度优于0.3″,高度差检测精度优于0.5μm,精密调节机构微调精度满足1μm 要求。

2.2 装调范围大,全局检测难度大

大型超平支撑平台总共1200m2,拼装过程中要保证平台与调节支撑、平台与地基的相对位置精度,以及相邻平台间拼缝宽度的一致性。因此,在装配过程中必须进行全局检测。由于地基尺寸大(32m×42m),且分布着21 堵承重墙和20条纵向地沟、2条横向地沟,承重墙上总共安装着1200 根调节支撑,这些因素都增加了全局检测的难度。

图1 大型超平支撑平台试验系统Fig.1 Test system of large super-flat support platform

图2 平台示意图Fig.2 Platform diagram

大型超平支撑平台装配方案

1 装配系统组成

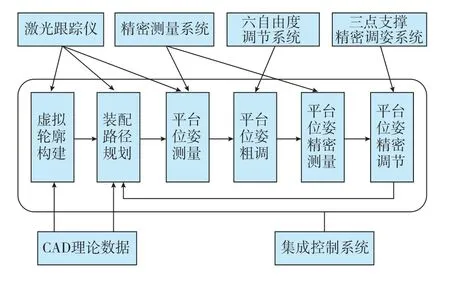

大型超平支撑平台装配系统主要由激光跟踪仪测量系统、精密测量系统、六自由度调节系统、三点支撑精密调姿系统和集成控制系统等组成,如图3所示。

2 装配工艺流程

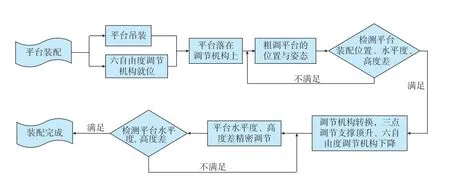

大型超平支撑平台装配工艺流程如图4所示。流程如下:(1)借助理论模型数据构建平台的虚拟轮廓,构建过程中以地基预埋垫石为参考基准,采用激光跟踪仪检测平台4个边角位置,通过理论模型与实测数据调整迭代,在地基上建立出虚拟轮廓;(2)在虚拟轮廓的基础上对大型超平支撑平台进行定位,主要是借助虚拟轮廓在地基上安装8 根定位杆,确定平台4个边角和4条边中点的实际位置;(3)依据装配工艺及路径规划,确定首块平台的位置,先借助4 根定位杆形成十字交叉线,对首块平台进行粗定位,之后在装调过程中采用激光跟踪仪进行精定位,并与虚拟轮廓位置数据比对,控制装配误差;(4)首块平台定位后对其进行精密装配,主要采用精密水平仪和高度计进行测量,使用调节机构进行粗、精调节,直到满足装配精度要求,后续按照装配路径沿地沟方向依次进行装配。

图3 装配系统基本组成及功能Fig.3 Basic components and functions of assembly system

图4 大型超平支撑平台装配工艺流程Fig.4 Assembly process flow of large super flat support platform

3 单块平台装配调节流程

单块平台装配过程中采用吊具、六自由度调节机构和三点调节支撑等设备,装配流程如下:(1)准备工作,使单块平台处于吊装状态,六自由度调节机构和三点调节支撑就位;(2)调整吊装位置和调节机构高度,将单块平台落于六自由度调节机构上,确保平台间的距离便于取出吊具;(3)粗调平台的位置与姿态,使相邻平台间的距离满足3mm 要求,平台水平度<180″,高度差<30μm;(4)升高三点调节支撑,使单平台完全落在其上,同时降低六自由度调节机构,并移动到下一个安装位置;(5)精密调节三点支撑,确保平台水平度<2″,高度差<6μm;(6)对平台四边贴好防护胶条,单块平台装配完成,单块平台装配调节流程如图5所示。

图5 单块平台装配调节流程Fig.5 Adjustment process of single-block platform assembly

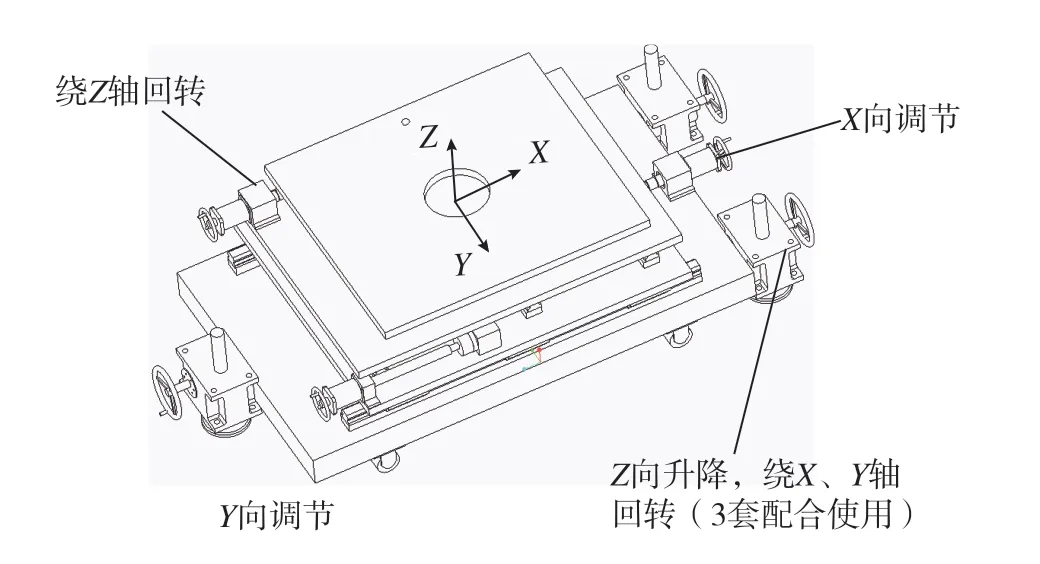

4 六自由度调节机构设计

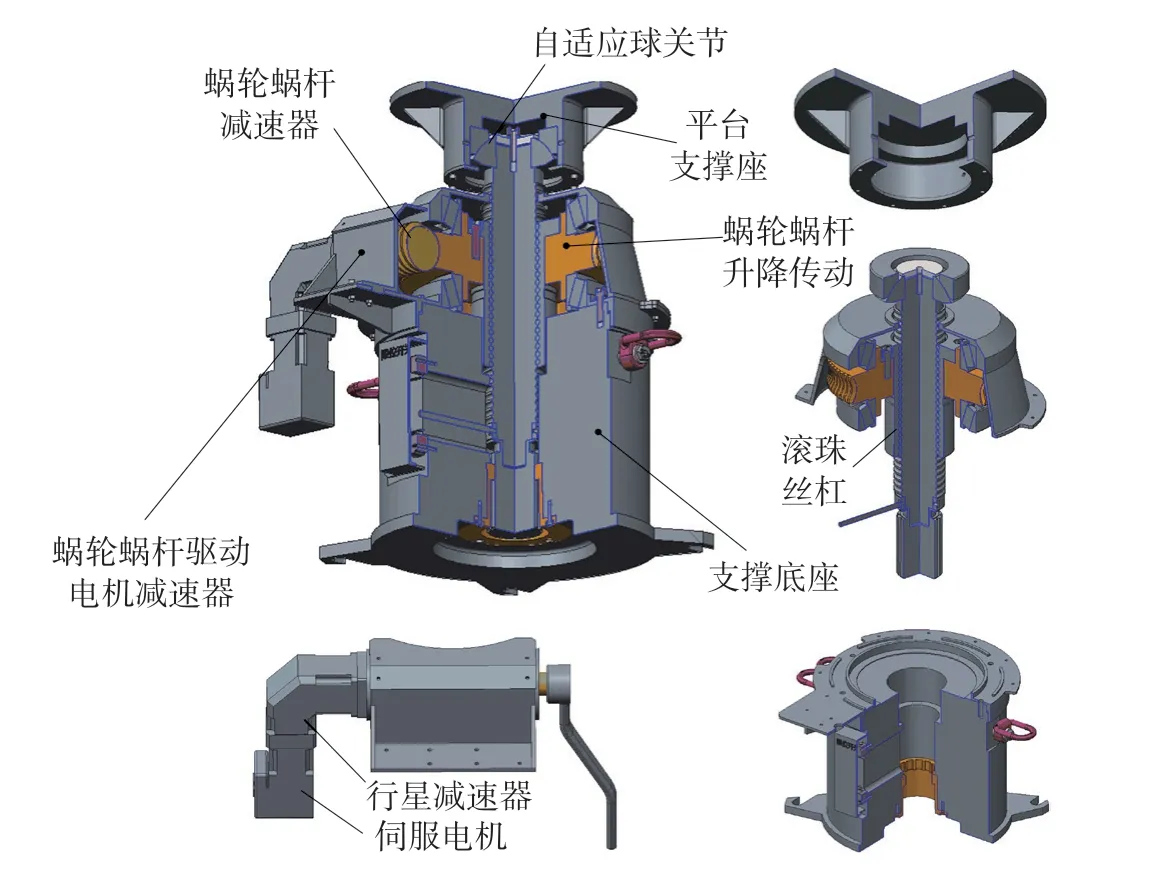

六自由度调节机构由两部分组成:(1)由3套螺旋升降机组成升降(Z轴)、倾角调节(绕X、Y轴)系统,采用手动调节。为减轻人工劳动强度以及提高调节精度,每根升降杆由蜗轮蜗杆传动。(2)由导轨滑块、转盘轴承和丝杠组成X向、Y向移动和绕Z轴回转系统,各部分是串联在一起,调节时互不干涉。在丝杠传动末端增加一级行星减速器,降低调节扭矩和提高调节精度。六自由度调节机构如图6所示。

图6 六自由度调节机构示意图Fig.6 Schematic diagram of six degrees of freedom adjusting mechanism

此拼装机构能够实现X向±80 mm的微调、Y向±50mm的微调、Z向升降70mm的微调、绕Z轴回转±2°、绕X、Y轴倾角调节±1°。本机构的优点和效果在于能够实现六自由度调节,完全满足平台的装配要求。同时,本装配机构结构紧凑、承载大,在地沟内只需两人便可操作此机构,重载8t 情况下各方向能够轻松灵活的精密调节。

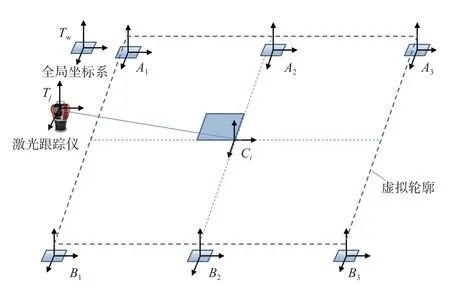

图7 虚拟轮廓及测量场示意图Fig.7 Schematic diagram of virtual contour and measuring field

大型超平支撑平台装配的关键技术

1 虚拟轮廓构建

为了确保整个平台与独立地基的相对位置关系,以及调节支撑与单块平台的位置关系,需要在地基上构建大型超平支撑平台的虚拟轮廓,确定每块平台在空间内的位置,并指导后续装配路径[8-9]。

由于大型超平支撑平台装配过程中测量范围达几十米,因此采用激光跟踪仪进行空间定位、位姿精度测量等工作。大型超平支撑平台装配过程中,需要通过坐标系之间的关系来确定出每块花岗岩平台的准确位置,而激光跟踪仪只能根据自己的坐标系测出相关的数据。所以,需要确定出测量坐标系和全局坐标系之间的联系,构建出装配的测量场,如图7所示。采用厂房独立地基的6个位置A1、A2、A3、B1、B2、B3作为基准,激光跟踪仪测量各个基准的实际值,并与平台轮廓理论模型对比,拟合获得平台装配的理想位置,即虚拟轮廓,同时确定一处固定位置Tw为全局坐标系;依据虚拟轮廓及全局坐标系的空间位置关系,可得到每块平台的装配位置Ci。依据装配位置对每块平台进行安装和调节,并用激光跟踪仪复测安装位置。

2 装配路径规划

合理规划平台装配路径是保证平台装配准确性、地基稳定性以及装配效率的关键。装配路径大致可分为3种:(1)从一侧向另一侧装配;(2)从两侧向中心同时安装;(3)从中心向两侧同时安装。其中,从一侧向另一侧安装的路径,可以避免出现由于误差累积导致的平台拼缝宽度不一致或安装不进去的风险,但是这种安装方式会对地基产生偏载,可能出现地基倾斜的风险。从两侧同时向中心安装的路径,可以避免地基偏载,但是存在误差累积导致的平台拼缝宽度不一致或安装不进去的风险。因此,前两种安装路径不适合平台装配。

采用从中心向两侧同时安装的路径规划:通过虚拟轮廓构建和激光跟踪仪测量系统确定整体平台中最为核心的一块花岗岩台面,位于平台中心位置,精确调整其位置与水平度后,再向四周环形方向装配,装配形式如图8所示。其中深色打斜线部分为已安装调节好的花岗岩台面,浅色部分为平台规划安装位置。这种装配路径的好处在于,装配阶段就以中间一块核心平台为基准,装配累计误差向外延伸,不会压缩某块平台的安装空间,使其不可装配;使总体平台接缝处高度差控制在很好的精度内,等误差带以中心环状分布,大平台会有很好的使用效果;与后期的精密调整操作几乎是同一种执行策略,协同性较好;对地基稳定性较好,不会出现地基倾斜的不均匀沉降现象。

3 精密测量

大型超平支撑平台是通过无关联方式拼接而成,整个平台的水平度和平板间的高度差是气浮装置平稳运行的关键,因此大型超平支撑平台精密测量主要是针对单块平台的平面度和相邻平台间拼缝高度差的测量。

平台水平度测量采用粗精两级测量方法,当平台水平度在5○~0.05○范围内时,使用高精度双轴水平仪对每一块平台的水平度进行粗测;当平台水平度小于0.05○时,使用超高精度双轴水平仪对水平度进行精测,将水平度测量结果作为支撑机构调节的反馈量。高度差测量装置在水平度调节完毕后,使用微位移传感器阵列在平台拼缝处测量两块相邻平台的高度差。

为了能够高效、精确地测量,将水平仪和微位移传感器按图9[10]方式安装。在平台中心位置测量水平度,在平台的短边采集2个位置的高度差,在长边采集3个位置的高度差,这样可以保证安装在平板边缘位置支撑机构附近有高度差测量位置。

4 精密调节

大型超平支撑平台精密调节采用三点调节、六点支撑的形式,采用三点调节的方法在解算时相对简单,可以很方便地实现平台的自动精密调节,且三点受力均匀,系统、稳定。六点支撑能够满足大承载、高刚度的要求,采用其中的三点支撑进行精密调节,调节后采用另三点进行辅助支撑,支撑形式如图10所示,其中支撑1号、3号、5号为精密调节支撑,支撑2、4、6为辅助支撑。

首先对1号、3号、5号的3个主要支撑点对应的支撑结构进行自动调平控制。调控后,确保被调节的平台水平度和高度差满足平台技术要求。然后自动控制余下的2号、4号、6号支撑点,在不改变1号、3号、5号已调节好的平台水平度前提下,使其依次向已调节好的平台慢慢靠近,直至完全承重。全部支撑点调节完毕时,保证被调平台的水平度和高度差符合技术要求。

大型超平支撑平台精密调节的关键在于调节支撑的精度,航天五院原有平台采用滑动丝杠形式进行调节,由于滑动丝杠的摩擦系数较高,重载低速下会出现机械爬行,即电机输出一个角度后,滑动丝杠末端理论会上升一个很小的位移,但实际过程中,螺旋副的摩擦转矩致使丝杠出现扭曲变形,而并没有提升运动;继续增加电机输入,在某个瞬间丝杠存储的扭曲变形突然释放,将有一个较大的提升位移,超出精度设计指标,因此,滑动丝杠不适于重载平台研制。

图8 环形装配方案示意图Fig.8 Schematic diagram of ring assembly scheme

图9 水平仪和微位移传感器安装位置Fig.9 Installation position of level gauge and micro-displacement sensor

图10 大型超平支撑平台支撑形式示意图Fig.10 Schematic diagram of support form of large super flat support platform

采用滚珠丝杠代替滑动丝杠的调节支撑,由于用滚动摩擦代替了滑动摩擦,有效解决了机械爬行问题,可以达到理论的高精度,且滚珠丝杠的加工工艺比较成熟,其强度及刚度都比滑动丝杠要高。采用滚珠丝杠的支撑调节机构如图11所示,主要由自适应球关节、升降机构滚珠丝杠、蜗轮蜗杆减速器、行星减速器、伺服电机等组成,需要满足能够最大承载能力4t、末端最小微动量≤0.2μm、高度调节范围≥30mm的要求,同时具备自锁功能。根据载荷重载、平稳的特点以及实现升降微调的目的,升降精密机构调节支撑是通过伺服电机驱动行星减速器、蜗轮蜗杆减速器回转,回转扭矩传递至滚珠丝杠螺母,选择滚动螺旋传动螺母带动丝杠上下精密调节,并设置防逆旋机构,能够满足精度及安全性要求。通过蜗轮蜗杆的设计满足此调节机构整体具备高精度微调和自锁性要求功能。

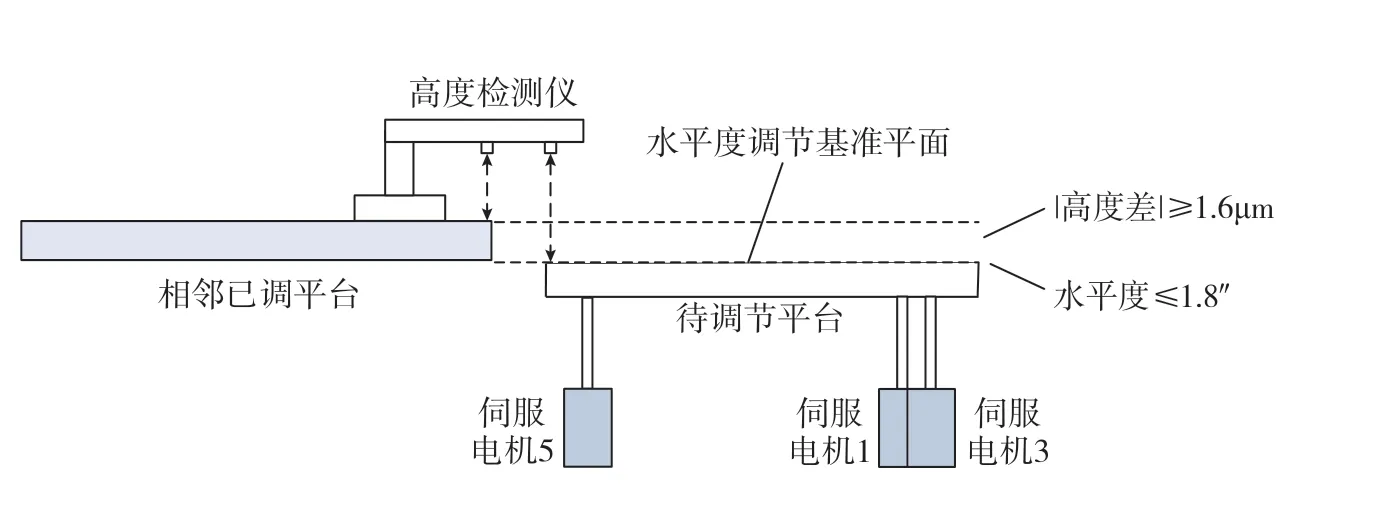

5 三点调控策略

总体思路为“先调水平度,确定高度差,再调高度差优化水平度”。根据平台检测系统水平仪和高度检测仪输出的平台水平度和相对基准平台的高度差,调节3个主要支撑点,使3个支撑点支撑下的平台水平度≤1.8″,高度差绝对值≤1.6μm,调控前平台状态如图12所示。

5.1 调节平台的水平度

调整平台水平度的环节中,水平度的控制算法十分重要,关系到水平度的调控精度。首先确定3个支撑点的相对位置关系,选取最高支撑点所在的水平面作为基准面(选择最高的支撑点是保证调节过程中,所需调控的支撑点均向上运动,避免机械上涡轮蜗杆间隙造成的误差),以最高支撑点所在的惯性空间水平面为水平调节的基准平面,经过算法计算出其余两个支撑点应调节的位移量。位移量求出以后,除以丝杠的螺距换算成丝杠应该转的圈数,再根据机械结构设计,换算出电机的步数后输出。为避免系统存在的误差,上述水平调控的过程重复进行一次,即可保证平台的水平度≤1.8″。经过水平调节后的平台状态如图13所示。

5.2 确定高度差

平台水平度调控完成后,待调节平台与相邻已调平台间存在一定高度差,采用平台检测系统中的高度测量仪,检测出待调平台与相邻已调平台间的高度差。读取多个测量位置的高度差并取平均值,将此高度差作为待调平台高度差的调控依据。待调节平台与相邻已调平台的高度差测量如图14所示。

5.3 调节高度差、优化水平度

根据确定的高度差,判读此高度差绝对值是否>1.6μm。当高度差的绝对值>1.6μm时,将该距离除以丝杠的螺距换算成丝杠应该转的圈数,再根据机械结构设计,换算出电机的步数后输出,支撑点1号、3号、5号对应的电机同时动作使得支撑点向上移动该位移量,确保平台间的高度差绝对值≤1.6μm。

由于高度差的调节可能存在误差或导致水平度不满足要求,因此完成一次“调节高度差优化水平度”后,重新测量确定高度差和水平度,对于不满足的部分依据上述步骤再进行调节一次,确保平台水平度和高度差均满足要求,调节高度差、优化水平度后平台的状态如图15所示。

图11 精密支撑调节机构示意图Fig.11 Schematic diagram of precise support adjusting mechanism

图12 调控前平台状态示意图Fig.12 Schematic diagram of platform status before regulation

图13 水平度调节后平台状态示意图Fig.13 Schematic diagram of platform status after levelness adjustment

图14 平台高度差检测示意图Fig.14 Schematic diagram of platform height difference detection