防过烧及质量跟踪系统在炭素焙烧中的应用

2021-04-06李晓辉

李晓辉,郭 力

(1.洛阳万基炭素有限公司,河南 洛阳 471800;2.北京华索科技股份有限公司,北京 102200)

阳极焙烧是预焙阳极生产的重要工序,近年来预焙阳极的生产、控制技术得到了快速发展,许多节能降耗、提质增产、延长焙烧炉使用寿命的新技术、新设备得以推广使用。配合自动化程度的提升,大大提高了系统可靠性、制品质量和劳动生产率,为降低综合生产成本,特别是对焙烧炉减少火道烧损,延长炉体使用寿命起到积极的作用。

本文就焙烧防过烧与质量跟踪系统,结合某炭素厂焙烧炉燃控系统近几年来所做的技改应用经验进行总结、分析论述,以期对今后相关技术推广应用提供借鉴。

1 温度均匀的燃控系统控制方式优化

某炭素厂焙烧车间为两台52室敞开式焙烧炉,两台焙烧炉均为9火道8料箱,单炉装炉量为145.32吨,常用焙烧曲线为192小时、180小时、168小时。焙烧炉运行时间较长,运行已有14年左右。

其焙烧炉燃烧控制主要采用两种方式,一种为燃烧器启动后一直对焙烧炉火道喷气,通过调整喷气支管的球阀或调节阀,来调节不同温度阶段下气量的大小,由于这种方法常在焙烧炉新建或大修后烘炉时使用,常称为烘炉模式;另一种为燃烧器启动后按照一个固定周期实现喷气/停气的控制,喷气和停气的总时间为一固定值即周期时间,燃烧器的使用按照周期时间循环往复进行,每个周期内先根据实际温度与制定的工艺曲线目标温度的差值经计算确定喷气时间,停气时间即为周期时间与喷气时间的差值。燃烧器每个周期使用按照计算的喷气时间和停气时间执行(称为定周期控制)。

通过对现场定周期燃烧控制方法的长期观察与分析,这种控制方式虽然可以有效提供火道及炭块温度的提升所需热量,实际火道温度可以按照设定曲线升温,但在长期使用过程中,伴随炉体老化,发现存在以下问题和缺陷:① 定周期燃烧控制方法由于喷气时间长,瞬时喷气量大,在焙烧炉炉体容易产成局部过烧现象,使部分预制块和火道墙被烧的“明亮刺眼”,造成局部被烧穿或烧流,从而降低炉体使用寿命,缩短焙烧炉修理周期;② 定周期燃烧控制方法由于喷气时间长,容易在焙烧炉火道底部堵塞并且火道负压过大时行成火道“拉火”,使火道燃气燃烧不完全,造成火道垂直温差增大。

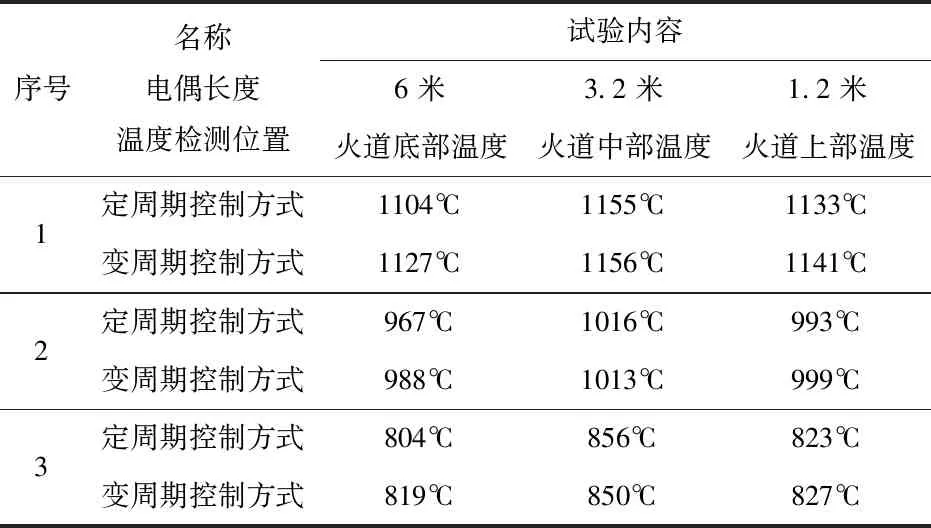

通过对炭素厂焙烧炉炉况及燃控系统使用现状进行分析,制定出在系统大体框架不动的前提下,对于局部关键设备进行优化改造,配合生产工艺制度调整,强调操作精细化等手段,对燃烧控制过程进行系统优化。优化方案是在现有焙烧炉燃烧控制系统基础上,通过长时间观察燃控系统采集到的火道温度、压力等现场工况数据,分析不同火焰长度在各升温段的升温效果,通过总结归纳,建立预设数学模型,计算出最佳喷气时长,调整范围为0.5~4秒,再将喷气时长带入燃烧器均匀脉冲控制模型中,通过计算出各火道在不同燃烧状况、不同模式下、不同功率的停气时间及控制周期的数据集,按照这些数据集控制燃烧架各火道燃烧器,实现将控制周期由传统固定周期模式,改为自适应可变周期(称为变周期控制),通过低至秒级的燃气脉冲输出周期,与燃烧器配合,可使火道温度场分布均匀,均匀升温。改造前后炭素厂焙烧炉控温对比数据见表1所示。

表1 现场两种控温方式对比数据

通过不同温度曲线观测,统计前后1小时内同一火道的上中下温度(采用多测点热电偶来检测)变化。数据表明,采用变周期控制方式后,焙烧火道水平、垂直温差可控制在±30 ℃范围内,实现焙烧均质性,喷气时长固定,可保持最佳燃烧状态,不受负荷变化影响,火道烟气氧含量避免出现大幅波动,可在保证燃气、挥发分充分燃烧的基础上,有效降低焙烧炉烟气排放,提升系统环保节能能力。

优化改造后的燃控系统在保证焙烧炉产品质量和焙烧工艺温度曲线的有效执行的同时,降低了燃烧器喷气时长,有效改善现有焙烧炉燃烧区温度控制效果,降低天然气消耗,通过长时间观察火道局部过烧现象大大减少。通过燃控系统优化改造,可避免炉况条件不好的情况下,燃气在火道局部长时间持续燃烧,形成局部过烧、损坏火道的现象,使火道保温温度降低20~40 ℃,有效降低火道烧损,达到延长火道使用寿命,延长大修周期的效果。同时由于控制了火焰长度,有效避免了“拉火”的产生,避免了由于天然气燃烧不完全后被排入烟道,造成烟道着火而引发的安全事故。优化改造3个月后,对炉室边料箱上中下温度进行检测所收集到的温度数据曲线如图1所示。

图1 炉室边料箱温度曲线

2 防过烧与减排的焙烧预热区控制优化

2.1 焙烧预热区控制难点及存在问题

某炭素厂焙烧车间现有焙烧炉预热区炭块温度的提升所需热量主要由两部分提供,一部分为上游烟气所带来的烟气热,另一部分为炭块自身挥发分逸出后燃烧所产生的热量。由于焙烧炉预热区挥发分不是均匀逸出,造成焙烧炉预热区升温各阶段波动较大,温度场分布不均匀。再加上炉体使用多年,炉体內裂较多且散热量大。当预热区温度跟不上工艺设定温度时,传统操作方式只能提高火道负压,增大上游来的热烟气量进行传热升温,而当烟气量大时,稀释了挥发分浓度,更容易造成挥发分浓度过低而无法燃烧,在排烟架、烟道总管、电捕焦油器形成焦油并大量积存,造成安全隐患,而火道内挥发分仅少量燃烧的恶性循环。这种预热区温度控制方式不仅能耗高,且无法保证预热区温度满足工艺升温要求,大量烟气带走大量热,从而使加热区温度不升,同时“大量下气”,容易造成火道过烧,还直接影响到炭素制品的焙烧质量的均匀性,而且排烟系统形成大量挥发分所凝结的焦油和灰渣结合的混合物,清理困难还容易引起烟道着火,引发安全事故。

2.2 焙烧预热区控制优化方案及效果

通过现场人员与技术专家的配合,考虑到焙烧预热区挥发分的燃烧直接关系到焙烧能耗、质量及环保指标,但当前却缺乏对预热区火道内燃烧状况的采集和分析手段,缺少有效的预热区挥发分监测及温度控制方法。其它厂常采用的是烟气分析和人工观察相结合的方法,这种方法存在的问题是影响因素多,受人工经验影响大,调整控制不及时,影响炭素制品焙烧质量。

通过上述分析,决定采用新型测温测压燃烧控制架解决。新型测温测压燃烧控制架采用预热区挥发分监测及温度控制新技术,通过在现有焙烧炉火焰控制系统功能基础上,在预热区增加一套检测控制装置,通过插入火道中的测温元件实时监测预热区温度,通过与插入火道中的取压管连接的压力变送器实时监测预热区火道负压,并通过专业设备监测火道内挥发分燃烧情况,在该装置的控制下,在一定的负压范围内,通过调整排烟架风门开度,来控制火道温度,当负压达到范围限值时,预热区温度还未达到目标值时,则通过插入火道中的带点火、火检的自吸式脉冲燃烧器,实现预热区火道按照工艺设定温度曲线升温的目的。由于设有安全火检,保证了天然气不燃烧自动关闭燃气阀,大大提高了燃气的燃烧安全性;自吸式脉冲燃烧器可以在焙烧炉火道缺氧的条件下,通过射吸的原理有效补充燃烧所需氧气,从而逐步提升预热区温度。经过炭素厂焙烧车间长期使用情况来看,上述新技术应用后,电捕焦油器所收集的焦油明显减少,排烟架执行器“挂油”情况明显改善。该方案的应用在线实时、准确地对焙烧炉预热区温度实施有效控制,从而保证预热区焙烧工艺温度曲线的顺利执行,有效改善现有焙烧炉预热区温度控制效果,提高焙烧产品质量,降低天然气消耗。

3 质量跟踪系统在预焙阳极焙烧生产上的应用

炭素生产信息化建设是未来炭素厂重点发展方向,而形成数字化生产管理体系是其不可或缺的基础。因此,我们尝试将质量跟踪系统应用到焙烧生产管理过程中,在焙烧自动控制系统的基础上,将所有关系到焙烧过程质量控制的数据信息与化验分析系统连成网络,建立数据共享平台。

炭素厂焙烧车间质量跟踪系统应用过程中,通过引入化验分析数据,进行生产过程质量跟踪和质量控制。通过对每批次制品数据的分析汇总,完成质量监测、质量报警、质量分析的功能,实现产品生产质量的实时控制和事后分析。

该系统由两级管控网络系统组成,分为管理层和现场控制层。管理层实现整个炭素生产过程中各工序所有实时过程数据、化验室分析数据、检斤数据、视频监控数据的共享及控制。在此网络平台上,实现生产工艺及指标的优化、生产关键工艺技术参数实时调整、生产工艺控制参数追溯分析,并通过对过程数据、化验数据及检斤数据等信息的分析,实现对现场控制层控制参数的调整。

现场控制层是各种生产信息的来源。各种生产工艺、生产设备运行情况,通过现场控制器,利用现场总线进行通讯,完成现场设备检测和控制。通过对焙烧现场燃烧情况的监控,进行手动/自动的调节控制,优化温升速率、焙烧温度场的控制等,实现焙烧炭块质量指标的均一性。2019年对炭素厂焙烧车间现场控制软件进行升级,升级后界面更加简洁清晰,功能更加完善,操作更加合理,并且在原有智能燃烧控制算法的基础上,综合了整个火焰系统的燃烧情况,不但可以智能调整各火道的温升情况,还可以通过整个火焰系统的联控来实现燃烧控制下的均质化生产。

同时,在应用后的平台上开发了手机APP,实现将焙烧炉实时数据、历史数据、化验指标、能耗数据,实时传输给用户。通过设立不同的用户级别,使管理人员和操作人员通过手机远程实时了解焙烧炉工艺变化,掌握焙烧炉运行情况,为管理及安排生产提供了很好的工具。

从上述炭素厂焙烧车间使用效果看,质量跟踪系统通过整合生产过程控制信息和质量化验分析信息,可集中有效地监督管理和控制整个炭素焙烧从生块直至最终制品性能指标的关键工艺参数,进而保障整个炭素焙烧生产过程稳定可靠运行,达到保质降本的目标。

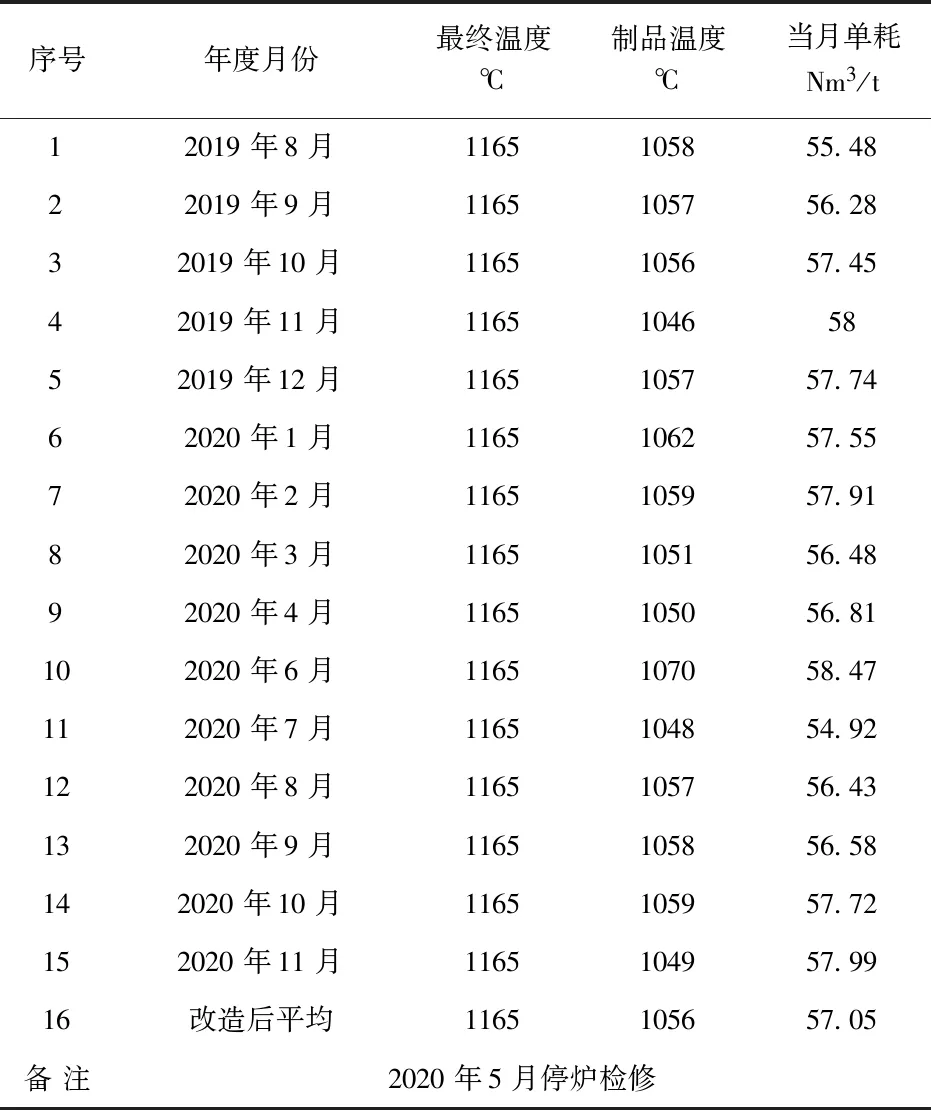

4 技改应用效果

通过几种技术在炭素厂焙烧车间焙烧炉的综合应用后效果明显。在保证阳极制品温度的前提下,有效降低了火道最终焙烧温度,使天然气充分燃烧、热量合理利用,避免了火道局部过烧及燃烧不完全的现象,阳极制品合格率、一级品率同步提升,同时焙烧炉月度单耗明显降低。技改应用前后炭素厂焙烧炉火道最终温度、阳极制品温度及月度单耗对比数据如表2、表3所示。

表2 改造前焙烧炉数据

表3 改造后焙烧炉数据

5 结 语

综上所述,变周期燃烧控制方式是有效降低焙烧炉火道过烧、延长焙烧炉使用寿命,实现经济运行的有效途径。预热区智能控制技术是焙烧炉有效利用挥发分、减少烟气中焦油量,消除生产安全隐患的有效方式。质量跟踪系统应用是焙烧生产过程精细化、智能化管理进行的有效尝试。