经编机电子横移系统高速响应性的影响因素

2021-04-06郭威东夏风林

郭威东, 夏风林, 张 琦

(江南大学 针织技术教育部工程研究中心, 江苏 无锡 214122)

纺织品生产正朝着小批量、多品种、花型丰富的方向发展,而带有机械式横移系统的经编机已不能满足这些需求,因此,经编机的数控化已成为当今经编装备发展的一大趋势[1]。经编机电子横移系统作为现代经编机电子控制系统中最为关键的部分,其性能决定了经编机的生产速度与稳定性[2];同时因为经编机梳栉横移运动的复杂性与精确性,使得高速横移系统的电子化与高速化成为了经编机全面数控化的技术瓶颈[3]。

德国Karl Mayer公司推出的采用速度控制模式控制旋转型伺服电动机的四梳电子横移高速经编机可达到2 200 r/min[4],大大高于国内厂商制造的同类机型的机器转速。国内对经编伺服控制系统的研究主要集中在比例积分微分(PID)控制与建模仿真上,其中,郑宝平等设计了基于双PID控制模式的经编机电子横移控制系统[5];刘念等对经编梳栉横移机构进行分析并建立动力学模型[6];付睿云等建立了经编机横移机构的数学模型并得出不同控制参数对系统伺服刚度的响应规律[7]。

本文基于上述理论研究,通过对高速经编机电子横移系统工作原理和横移运动工艺要求的深入研究,通过一系列实验探究了伺服电动机负载惯量比、磁极对数等因素对横移运动精确性和稳定性的影响。

1 电子横移控制系统分析

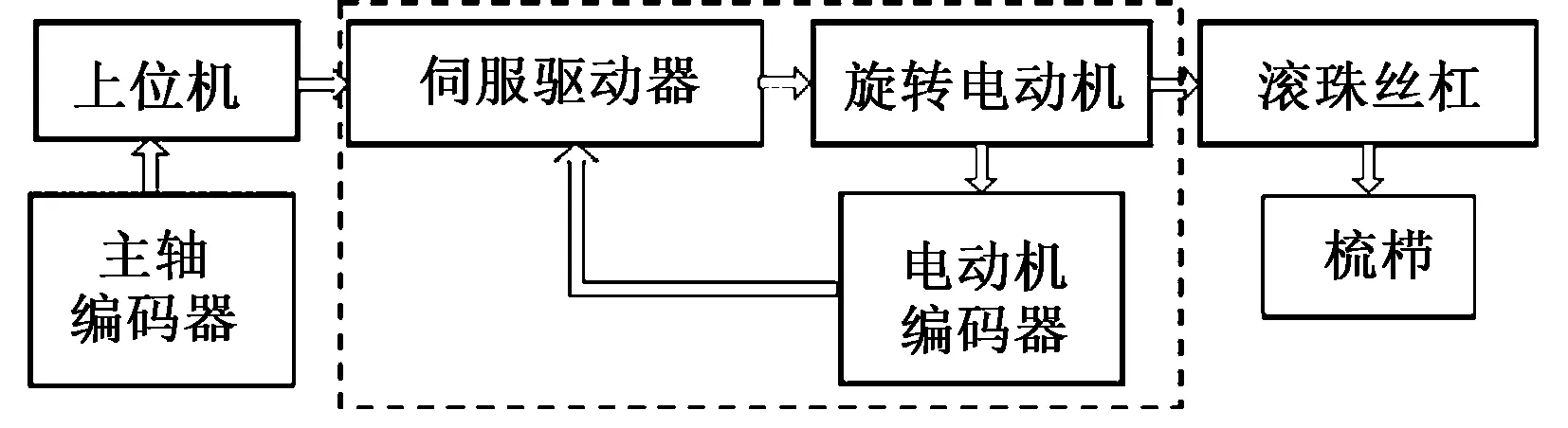

经编机电子横移控制系统由机械传动与系统控制两部分组成,如图1所示。机械传动部分目前主要采用旋转式伺服系统和滚珠丝杠的结构型式,以驱动梳栉进行横移;系统控制部分由控制单元(上位机)、伺服执行单元、运动反馈单元和主轴信号单元等组成。控制单元是整个系统的核心,由工控机、运动控制卡、可编程逻辑控制器(PLC)等组成,对梳栉运动曲线进行规划,并根据主轴的位置与速度信号控制伺服系统工作,并对运动反馈单元反馈的运动位置、伺服状态等进行监测与控制。其中伺服系统是机械传动与系统控制两部分的共有交互点,对电子横移系统的高速性能影响显著。伺服驱动器根据控制单元给定的模拟信号(电压)或脉冲频率控制伺服电动机转动,同时滚珠丝杠将电动机的旋转运动转换成直线运动,使梳栉进行横移运动。

图1 经编电子横移系统整体结构

高速经编机在编织生产时,主轴每转1转,导纱针需要分别完成2次横移运动,在这个运动过程中,当织针摆入织针平面时,为避免擦针和擦伤纱线,梳栉停止横移或者进行微量横移,当摆出织针平面时,梳栉进行针前或针背的横移[8]。梳栉横移与经编机主轴转角相关,横移所需时间与主轴转速成反比关系,即经编机转速越高,梳栉横移的实际时间越短。梳栉横移表现为“静止→运动→静止→运动”,而伺服电动机则是按“加速→减速→静止→加速→减速→静止”6个阶段进行运动,如图2所示。这种工作循环对伺服系统有着严苛的高响应性要求,必须在尽可能短的时间内完成信号接收、处理、运转3种状态的不间断切换。以实验中采用的GET4-EL型特里科高速经编机(福建佶龙产)为例,当主轴转速达到1 500 r/min时,第一把横移梳栉GB1针前横移时间约为8.3 ms,针背横移时间约22.8 ms。

θ2、θ3、θ4—针前横移; θ5、θ6、θ1—针背横移。

另外横移的运动精度对经编机横移系统的高速性也有影响。如果横移不准确即电动机实际旋转角度与要求旋转角度不一致,会引起擦针现象,进而容易造成断经,影响生产效率;当横移偏差严重时会撞坏织针及导纱针。在经编高速运转时横移精度要求高,且不能有累积误差。

2 实验部分

2.1 实验原理

借助多摩川伺服驱动器配套的运动监测软件(RS_Ware)进行运动数据采集,对主轴转速信号、横移指令信号和伺服电动机实际运转反馈信号进行实时采集与监测,分析在选用不同的伺服电动机或惯量比参数条件下横移指令信号和伺服电动机运动反馈信号的同步性,即伺服电动机的高速响应性与动态跟随性,得到不同的伺服电动机参数对经编机电子横移系统高速性的影响。

2.2 实验平台

实验在特里科经编机上进行,幅宽2.29 m、机号E28,配有如图1所示的电子横移控制系统。测试梳栉为GB1,进行1-0/2-3//的横移运动,其中针前允许横移的主轴转角为125°~200°,针背横移为255°~360°+100°。

2.3 实验方法与步骤

1)根据实验要求对电子横移系统各部件进行选择并搭建实验平台。同时将伺服电动机与伺服控制器连接,再将伺服控制器与安装有监测与分析软件(RS_Ware)的计算机相连。

2)将经编机运转速度设定至实验所需转速,运行计算机上的RS_Ware监测与分析软件,设置采样参数。经多次确定采样周期为0.5 ms,采样时间为150 ms。在此设置下可得到梳栉横移整个循环的完整数据。

3)为防止出现因机器状况而引起的误差,在机器运转稳定1 min后再开始进行实验数据采集,采集完成后绘制指令转速信号与反馈转速信号变化曲线,并进行比对分析。

4)改变实验变量(惯量比参数、电动机磁极对数、电动机额定功率)后再次重复步骤3),并分析不同类型变量对于电子横移系统高速性能的影响。

3 数据与分析

3.1 电动机转动惯量比的影响与分析

经编电子横移伺服系统中需要控制的运动量是梳栉的横移距离,实验中是以安装在电动机上的编码器反馈回驱动器的脉冲数经过计算后得到的位置来表示负载梳栉横移运动量。由于有限的横移机械系统刚性,同时转动惯量对伺服系统的精度、稳定性、动态响应都有很大影响,因此在负载惯量确定的情况下,折算到电动机轴的负载惯量与电动机的转动惯量之比要合适,必须合理取值,否则系统一般会出现振荡甚至失控。转动惯量比为电动机总负载惯量与电动机自身转动惯量的比值,即转动惯量比JR的计算公式[9]为

(1)

式中:Jm为电动机轴自身惯量,kg·m2;Jt电子横移系统中折算到电机轴上的总转动惯量,kg·m2。

转动惯量是刚体绕轴转动时惯性(回转物体保持其匀速圆周运动或静止的特性)的量度,一般来说每款电动机在设计时都被赋予了确定的转动惯量值,负载是指经过折算后附加在伺服电动机轴上的总惯量。根据系统结构,该电子横移系统中折算到电动机轴上的总转动惯量Jt为

(2)

式中:M1为与电动机轴直连的联轴节质量,kg;D1为联轴节直径,cm;M2为与滚珠丝杠的丝杆部分的质量,kg;D2为滚珠丝杠丝杆部分直径,cm;P为丝杠螺矩,cm;i为电动机与丝杠之间的降速比;M3为滚珠丝杠螺母部分、紧固件和梳栉等直线运动物体的总质量,kg。

经编电子横移系统中直接或者间接地与电动机轴相连的部件以及参数经测量汇总后如下:梳栉质量为5.11 kg,顶杆与拉绳质量为0.45 kg,紧固件(含滚珠丝杠螺母)质量为9.06 kg,滚珠丝杠质量为(丝杠部分)0.69 kg,联轴节质量为0.24 kg。其中滚珠丝杠丝杆部分和联轴节会随工艺的变化而变化。由于经编机运转时纱线处于运动状态,其惯量时刻变化而无法确定,同时为验证实验参数对织造坯布效果影响,故在实验中导纱针中仅在中央位置满穿部分纱线。将式(2)代入(1)并根据测量数据,最终可得电子横移系统中的惯量比JR为

根据经验所得滚珠丝杠常用适宜惯量比在2左右[10]。

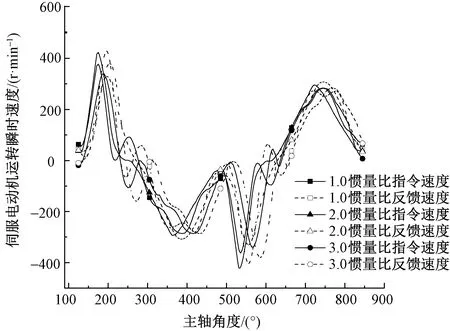

为测试惯量比参数对经编电子横移系统的影响,在伺服驱动器调试软件界面中对0.04-Inertia Ratio参数进行修改,分别设置不同的惯量比参数(分别为1.0、2.0、3.0)进行测试。考虑到在经编机高转速时由于惯量比不匹配可能出现的断纱撞针等一系列严重后果,实验设置在机器转速1 500 r/min下监测电动机实时运动状况,对采集数据进行分析作图如图3所示。

图3 不同惯量比参数下梳栉运动速度曲线对比

从图3中可看出,当惯量比设置为2.0时,电动机的反馈速度与伺服驱动器的指令速度配合较好且没有出现过多超调现象,经编机在主轴速度1 500 r/min时整体运转稳定,织出的坯布布面整洁疵点较少。当惯量比设置为1.0时,由于惯量比偏小即惯量不匹配,横移系统整体刚度过小,伺服电动机的反馈速度与指令速度的匹配性较差,在机器运转时电动机没有按照上位机运动控制卡规划的状态进行运转,在针前横移结束后出现因惯量比过小产生的换向反冲,反映到经编机上表现为梳栉在进行针前针背横移时均出现擦针现象,同时织出的坯布布面出现很多破洞疵点。当采用3.0惯量比设定过大时,系统刚性过大而速度超调,在针前横移结束后出现因惯量比过大产生的振荡现象,经编机运行不稳定并伴随无法调节的擦针并伴随因张力波动而出现的断纱现象。

3.2 伺服电动机选型的影响与分析

伺服电动机的选型,首先要保证横移梳栉的最大运动速度vmax经滚珠丝杠导程l折算后,到电动机主轴上的转速n不超过电动机的额定转速nm,即

(3)

根据伺服电动机的运动曲线,负载转矩应当满足一定要求:当经编机稳定运行时,负载施加在电动机轴上的转矩不超过电动机自身的连续额定转矩范围,即系统中折算到电动机轴上的负载转矩为

(4)

式中:Tl为折算到电动机轴上的负载转矩,N·m;K为滚珠丝杠的扭矩系数,K=0.1/tanβ,β为滚珠丝杠的导程角;Fa0为滚珠丝杠螺母的预压负载;F为轴向时所需的力,N;TB为滚珠丝杠支撑轴承摩擦转矩之和,N·m;η2为滚珠丝杠的正向效率(将旋转运动变为直线运动),%;η1为齿轮的传动效率,%;TA为电动机同轴齿轮支撑轴承摩擦转矩之和,N·m。

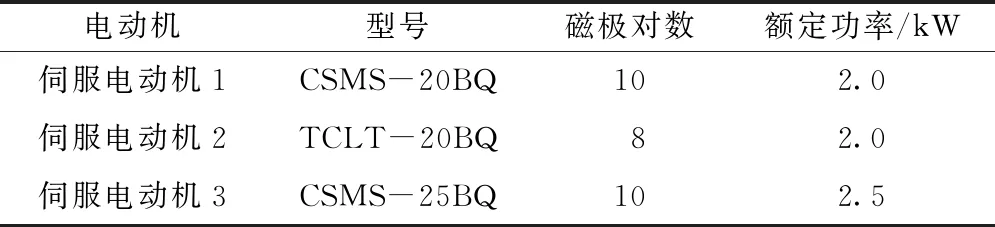

根据上述公式以及电动机运动曲线的特性,实验选择了3种不同型号电动机进行测试,其主要参数分别如表1所示。

表1 实验用3种伺服电动机参数

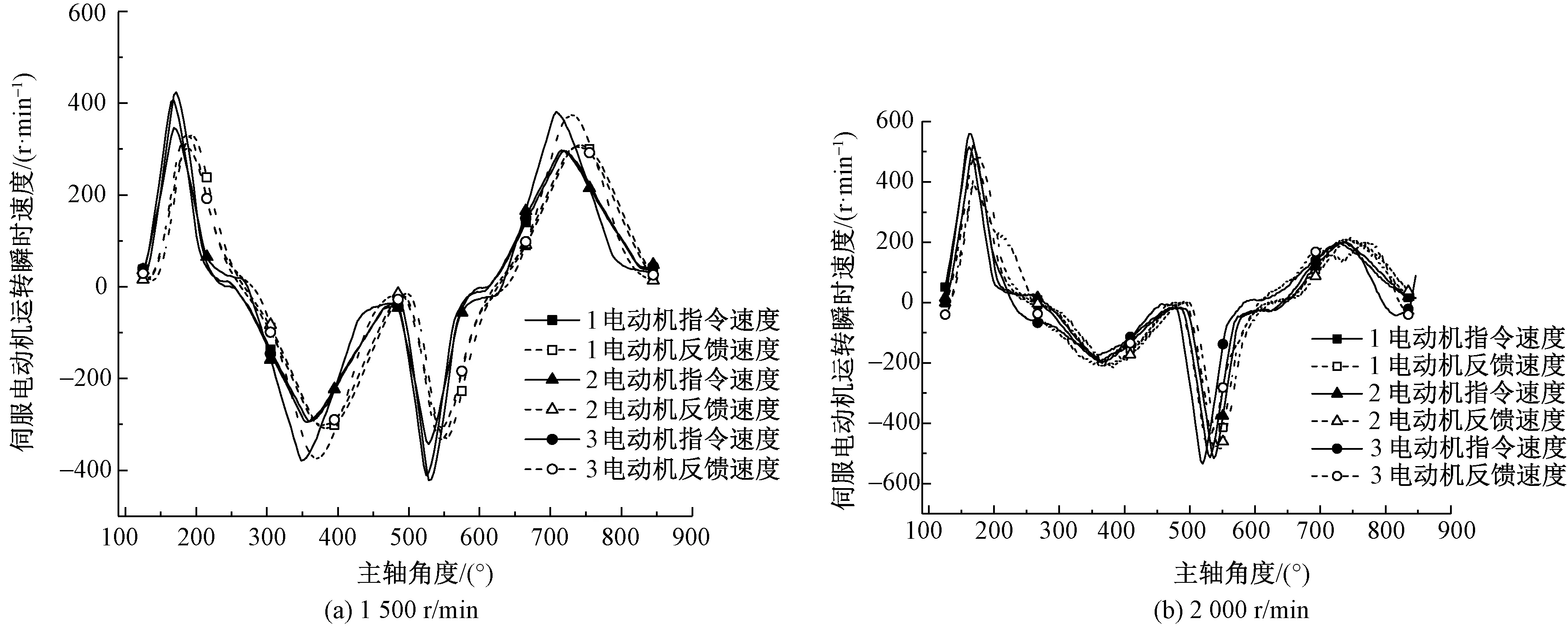

考虑到经编机运转速度及其变化对于梳栉横移时间以及横移系统的响应影响很大,实验设定在1 500和2 000 r/min 2种转速下进行数据采集,经多次实验得出数据曲线如图4所示。根据电动机设计原理,电动机运转时产生的转矩波动与电动机的转子磁极对数有关,增加磁极对数有利于提高电动机运转稳定性[11]。从图中得到的运动曲线中也可清楚地看出,电动机磁极对数的改变会明显影响电子横移系统的性能。

图4 不同速度下3种伺服电动机梳栉运动速度曲线对比

在伺服电动机功率不变,电动机磁极对数从8对极改为10对极,即优化了电动机的内部结构设计,编织同一花型工艺时,电动机的反馈速度与指令速度的匹配性提高。经多次实验数据对比,指令速度与反馈速度之间的时间间隔从(2±0.2) ms减少至(1±0.2) ms,大大提升了电子横移系统的响应性。经编机运转速度为1 500 r/min的情况下,采用10对极的伺服电动机时,单次横移时伺服电动机的加减速响应提高,而最高转速降低,即梳栉横移运动的加速度加大,动能降低,横移运动整体更平滑缓和。当经编机运转速度上升至2 000 r/min后,伺服电动机运动负载大幅,增加采用8对极伺服电动机的横移系统在针前针背横移阶段出现明显的反馈速度与指令速度偏差较大即运动失调现象,而采用10对极的伺服电动机依然保持稳定运行未出现运动失调;因此采用优化内结构的伺服电动机更有利于提高电子横移系统的平稳性。

另一方面,实验结果表明在电动机主动磁极对数相同的情况下,电动机设计的额定功率的变化对于电动机旋转运动规律影响不明显,即对电子横移系统的响应性影响不大。在经编机主轴转速1 500 r/min的情况下,使用2.5 kW伺服电动机的负载率相对于2.0 kW伺服电动机下降了25%,且随着主轴转速的提高,伺服电动机负载率也在呈非线性上升,即电动机功率决定了经编机转速提高的上限,否则电动机会过载而报警。从这一方面考虑,经编机电子横移系统应根据经编机转速、梳栉材料等设计要求合理选择伺服电动机的额定功率,留有适当的设计余量即可。

4 结 论

本文分析了经编电子横移系统的运动要求,并通过多次实验验证了伺服惯量比参数设置、伺服电动机磁极对数与功率大小对于电子横移系统的影响,得到以下主要结论。

1)经编电子横移系统中的梳栉应尽量选用轻质高强材料,以减少电动机的工作负载。伺服参数中的负载惯性比参数设置对伺服系统的工作状态很重要,在使用中应根据具体的实际状况设置适当的负载惯量比参数。负载惯量比参数设置不当会导致梳栉横移运动振荡、或者运动刚性不足而影响运动的精度。

2)伺服电动机的磁极对数直接影响到电动机旋转速度与定位精度,增大磁极对数能有效提高电子横移系统的响应性和平稳性。

3)伺服电动机的功率应根据电子横移系统设计要求合理选择,在满足需要的前提下,加大伺服电动机的功率并不能提升电子横移系统的响应性;但电动机在低负载率下运行,有利于增加伺服电动机的负载率呈非线性提升,而电动机的额定功率决定了速度提升的上限。