某燃气轮机半物理仿真试验平台的研制与调试

2021-04-06徐泽鹏陈天祥朱亚兵

徐泽鹏,陈天祥,朱亚兵

(中航工业金城南京机电液压工程研究中心, 南京 211106)

燃气轮机控制系统从开始研制到定型需进行大量的试验来验证系统的准确性、可靠性和稳定性[1]。直接对燃气轮机及其控制系统进行联合试车的全物理试验不仅存在高成本、高风险的问题,而且可能损坏燃气轮机及其控制系统[2]。因此,可以借助仿真技术降低试验风险、节省成本,同时可以提高试验效率[3]。

仿真技术,就是用某种手段来模仿真实世界的变化过程,当前受到国内外认可并投入研究的仿真主要是指系统仿真[4]。系统仿真一般包括三种类型,即数字仿真、半物理仿真以及物理仿真[5]。数字仿真就是对研究系统的特性用数学关系进行抽象,得到该系统的数学模型,然后在计算机上对数学模型及相应编制的控制程序进行试验研究和验证的过程[6]。半物理仿真就是对研究系统的某些部分建立数学模型,有些部分用实物或物理模型(比如控制系统、传感器和执行机构等)代替,并把它们连接形成仿真回路进行试验的过程[7]。物理仿真就是对研究系统全部采用物理模型或实物,并把它们连接形成仿真回路进行试验的过程[8]。

在数字仿真系统中,某些子系统或部件很难建立准确的数学模型,使得进行纯数字仿真十分困难,而且精度受到模型的限制[9]。物理仿真的精度高、可信度高,具有实时性和在线性的特点,但其需进行大量的设备制造、安装及调试等工作,结构复杂,造价高昂,模型难以重用,通用性不强[10]。半物理仿真避免了物理仿真中成本高、通用性不强的问题,同时又比数字仿真更接近于实际、仿真置信度高,在控制系统的研制过程中得到越来越多的应用[11]。

半物理仿真的逼真度取决于接入的实物部件的多少、对实物部件实际工作环境模拟的真实程度和燃气轮机数学模型的精度,因此,针对不同型号的燃气轮机及其控制系统需建立其相应的半物理仿真平台,以提高仿真逼真度[12]。

本文以某导叶可调的三转子燃气轮机为研究对象,将控制系统、燃油调节、导叶调节等执行机构和运行于计算机上的燃气轮机数学模型连接,并考虑燃油供油温度、压力、流量以及燃烧室背压的影响,构建了半物理仿真试验平台,实现了对该型燃气轮机工作过程的模拟,为控制系统的开发提供了良好的试验支撑。

1 半物理仿真试验平台的研制

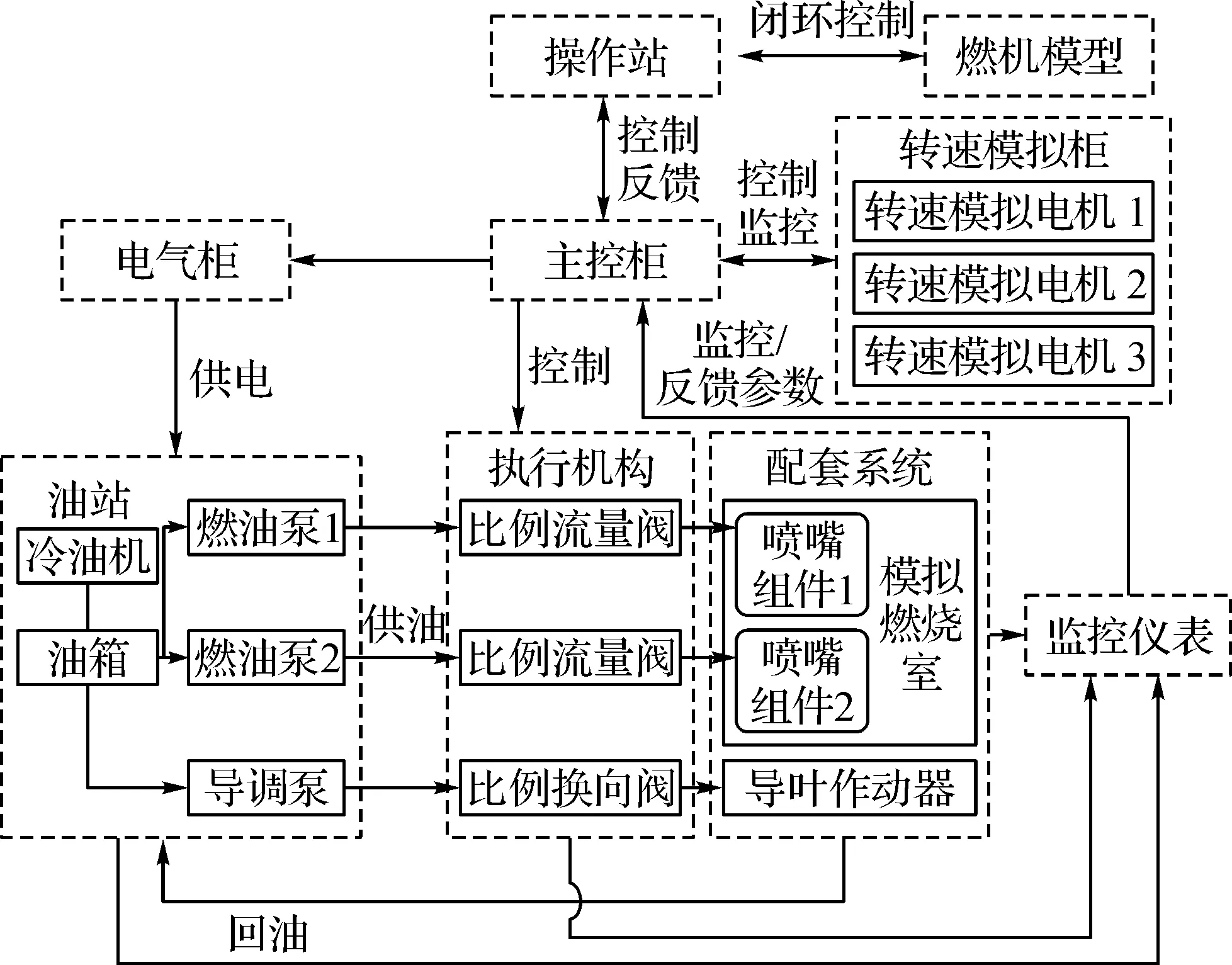

针对该型燃气轮机搭建的半物理仿真试验平台主要由电控系统(包括操作站、主控柜、电气柜和转速模拟柜等)和执行机构系统(包括油站、执行机构和模拟燃烧室等)组成。电控系统对燃气轮机数学模型的起动、加速、减速、稳态运行以及停车和重要参数实施全面的自动控制和限制。执行机构系统对燃油流量及导叶等设备进行精确、快速的控制。试验平台原理框图如图1所示。

图1 试验平台原理框图

电控系统主要包括操作站、主控柜、电气柜和转速模拟柜等,如图2所示。

图2 电控系统

操作站主要包括2台工控机、监控系统、2套T型操纵杆和紧急停车操作按钮等。一台工控机用于运行燃气轮机数学模型及监视试验平台的各项参数,另一台工控机用于对试验平台进行各项操作及查询试验数据;监控系统用于对设备参数进行实时监控;T型操作杆用于在手操控制模式下,对燃油流量及导叶开度进行控制。

主控柜主要包括一对控制器、若干I/O模件和电源模块等。控制器用于储存、运算燃气轮机控制策略,对I/O模件进行数据采集/输出,与操作站通讯,使操作站可监视/控制试验平台各设备;I/O模件用于采集试验平台各项参数和输出电信号控制指令,控制平台各设备。

电气柜主要包括5套AC380接触器、5套AC220V断路器、继电器、端子排和伺服卡等。5套AC380接触器分别用于“燃油泵1”“燃油泵2”“导调泵”“冷油机”“空压机”的电气回路控制;5套AC220V断路器分别用于“主控柜”“转速柜”“操作台”“过滤器1”“过滤器2”的供电。

转速模拟柜主要包括3套伺服电机和3套伺服驱动器等。3套伺服电机分别用于模拟低压涡轮转子转速(简称NL)、高压涡轮转子转速(简称NH)和动力涡轮转子转速(简称NP);3套伺服驱动器用于控制伺服电机转速和采集伺服电机转速,通讯给主控柜。

执行机构系统主要包括油站、执行机构和模拟燃烧室等,如图3所示。

图3 执行机构系统

油站主要包括油箱、3套油泵电机、调压阀和冷油机等。2台油泵电机用于给燃油控制回路供给燃油,1台油泵电机用于给导叶控制回路供给燃油;调压阀用于调节燃油供给压力;冷油机用于对燃油进行冷却/加热。

执行机构主要包括2套燃油比例流量阀、1套比例换向阀和导叶作动器等。比例流量阀用于对供给燃气轮机的燃油流量进行精确的控制;比例换向阀用于对提供给导叶作动器的油压进行精确的控制;导叶作动器用于接收比例换向阀控制的燃油,通过油动机改变导叶的开度。

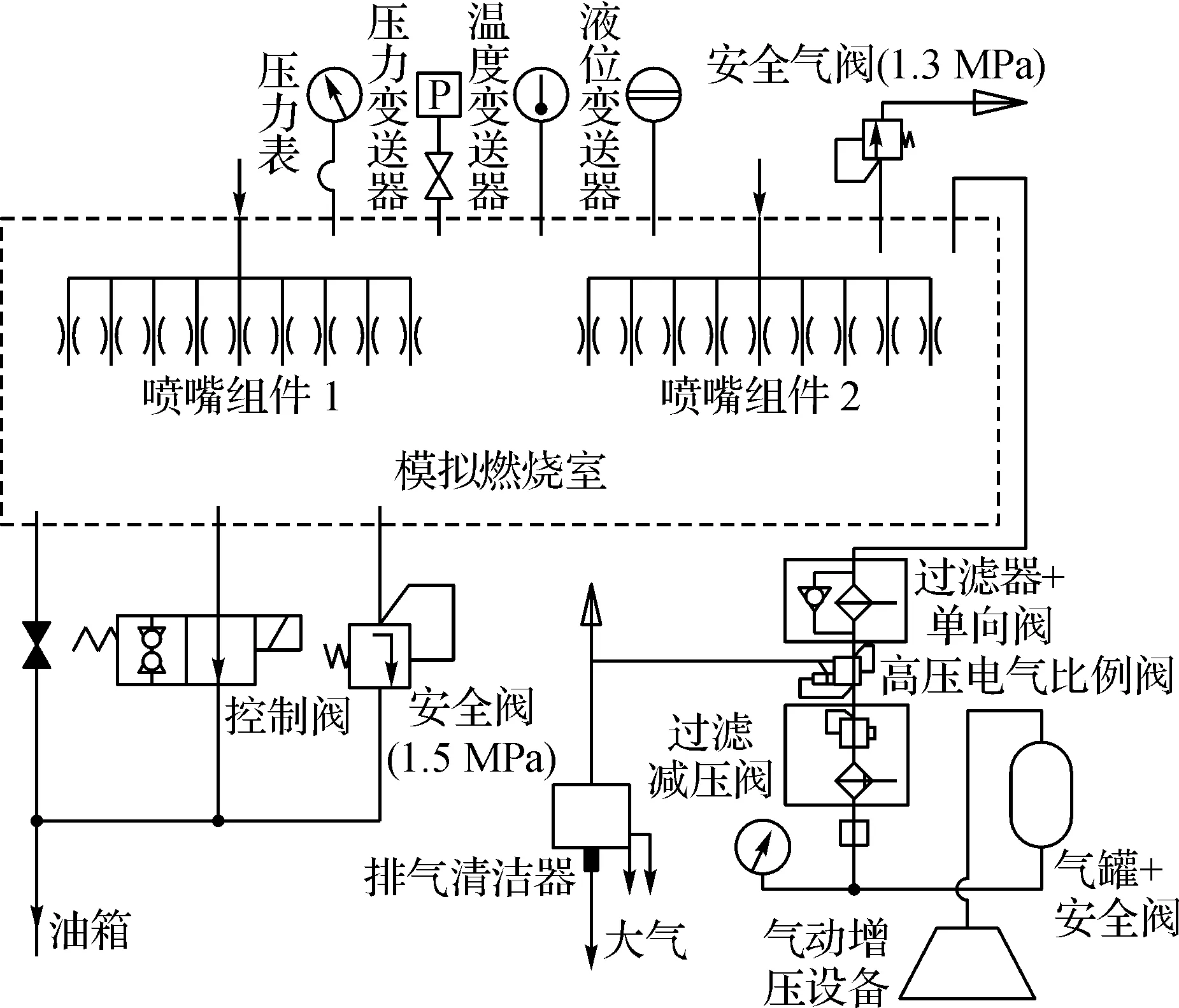

模拟燃烧室主要包括压力容器、背压模拟装置和2套喷嘴组件等,其原理图如图4所示。压力容器用于提供试验的空间;模拟背压装置通过油压控制系统和气动增压装置改变压力容器内部压力,用于模拟燃烧时产生的背压,可控制背压范围为0.3~1.1 MPa;2套喷嘴组件为燃气轮机实际使用的喷嘴,安装在压力容器上,用于雾化和喷射燃油,喷嘴组件1为9个气动喷嘴,喷嘴组件2为9个离心喷嘴。

图4 模拟燃烧室原理图

2 调试与分析

对试验平台进行调试是为了检验其功能,发现并消除可能存在的缺陷,确保各设备和系统满足功能需求。

2.1 比例流量阀流量特性调试

打开燃油泵,分别给两个比例流量阀0%~100%的开度指令,记录流量变化,两个比例流量阀的流量特性分别如图5所示。由图可知,两个比例流量阀的流量特性与开度基本成线性变化关系,满足平台功能需求。

图5 比例流量阀流量特性曲线

2.2 背压对燃油流量特性的影响调试

将比例流量阀开度固定在某个开度,在燃油控制回路中节流,从而产生一定的背压,改变背压的大小,得到相应的燃油流量变化如图6所示。由图可知,背压在0.46~1.71 MPa范围内变化时,燃油流量改变非常小,最大变化量为3.66%,可判定在此压力范围内,背压对比例流量阀的流量特性影响很小。

图6 背压对燃油流量特性的影响

2.3 导叶控制特性调试

打开导调泵,给导叶0%~100%的开度指令,记录反馈变化,导叶控制特性如图7所示。由图可知,反馈与指令完全契合,控制特性满足平台功能需求。

图7 导叶控制特性

2.4 控制系统和燃气轮机模型联合调试

2.4.1 开环控制调试

将控制系统与燃气轮机数学模型连接,进入“正常启动(手操)”模式调试,该模式起动步骤如下:

1) 燃油泵1、2和导调泵运行,燃油截止阀1、2和导叶遮断阀打开;

2) 启动电机运行,NH上升到点火转速,点火器点火,燃油量增大,NH持续上升;

3) 当NH>26 000 r/min时,进入NH闭环控制,NH稳定控制在28 000 r/min;

4) 操作员控制燃调杆与导调杆,当操纵杆指令与程序运算指令误差<2%时,切换到手操控制模式,燃油比例流量阀开度由燃调杆手动控制,导叶开度由导调杆手动控制;

5) 控制燃调杆,使NH达到32 000 r/min,控制导调杆使导叶开度从90°缓慢关至30°,NP上升;

6) 控制燃调杆,使机组稳定在任意带载工况。

“正常启动(手操)”模式调试过程中NL、NH、NP转速和燃油流量变化曲线如图8所示。调试过程表明:试验平台具有使用燃调杆、导调杆手动快速、精确控制燃油流量、导叶角度的功能;各功能模块能够协同工作,较好地模拟了燃气轮机起动、加速和加载的过程(手动调节燃调杆、导调杆,手动加载);在整个调试过程中,系统对“燃烧室出口温度”“动力涡轮前温度”“排气温度”等参数的监控、保护功能正常。

图8 手操模式调试过程

2.4.2 闭环控制调试

将控制系统与燃气轮机数学模型连接,进入“正常启动(自动)”模式调试,该模式起动步骤如下:

1) 燃油泵1、2和导调泵运行,燃油截止阀1、2和导叶遮断阀打开;

2) 启动电机运行,NH上升速到点火转速,点火器点火,燃油量增大,NH持续上升;

3) NH>26 000 r/min时,进入NH闭环控制,NH稳定控制在28 000 r/min;

4) 操作员将NH目标值修改为32 000 r/min,燃油量增大,NH稳定控制在32 000 r/min,当NH>32 000 r/min时,导叶开度从90°缓慢关至30°,NP上升;

5) NP>25 500 r/min时,进入NP闭环控制,NP稳定控制在26 600 r/min;

6) NP稳定26 600 r/min,操作员可点击“加载投入”按钮,模拟加载;

7) 进入加载功率闭环控制,此时操作员可通过设定功率目标值,使机组稳定在任意带载工况。

“正常启动(自动)”模式调试过程中NL、NH、NP转速和燃油流量变化曲线如图9所示。调试过程表明:试验平台具有模拟控制系统“一键启动”燃气轮机的功能;各功能模块能够协同工作,较好地模拟了燃气轮机起动、加速和加载的过程(系统自动调节燃调杆、导调杆,自动加载);在整个调试过程中,系统对“燃烧室出口温度”“ 动力涡轮前温度”“排气温度”等参数的监控、保护功能正常。

图9 自动模式调试过程

3 结语

(1) 针对某导叶可调的三转子燃气轮机构建了半物理仿真试验平台,其中燃油控制系统可对燃油供油温度、压力、流量进行调节,同时进行了燃烧室背压和三转子转速的模拟,模拟燃气轮机及其控制系统工作过程,具有较大的真实性,具有较高的工程应用价值。

(2) 对构建好的半物理仿真试验平台进行了单体设备调试和系统联调,调试结果说明:试验平台具备手动/自动对燃油流量及导叶等设备进行快速、精确控制的功能;试验平台各功能模块能够协同工作,较好地模拟燃气轮机起动、加速、加载、停车等各个过程,可为燃气轮机控制系统开发提供良好的试验支撑。

(3) 试验平台后期可以进行如下改进:优化燃气轮机数学模型,提高其精度,使其更加接近真实燃气轮机;拓宽模拟燃烧室的模拟背压范围,且优先使用气动增压设备使模拟燃烧室背压达到所需值,其次使用油系统改变模拟燃烧室背压;增加模拟燃烧室温度模拟功能,使其更加接近于燃气轮机真实燃烧室的工作环境。