某电厂燃气轮发电机导电螺钉断裂事故分析

2021-04-06曾宪英

曾宪英

(南京汽轮电机(集团)有限责任公司, 南京 210037)

某9E级燃气电厂采用两台135 MW静态励磁发电机。该型发电机通过非原动机端两个滑环,并经过滑环上的导电螺钉将励磁电流导入转子内。如果中间有某个环节出现断路,发电机即出现失磁跳机。

事故发生在1号发电机上,某日深夜突然报出转子接地报警,然后失磁跳机。机组完全停下后,在运行现场检查后发现,内侧滑环导电螺钉头部断裂飞出,并且导电螺钉及滑环之间拉弧烧毁。

1 事故介绍

1.1 损坏处结构

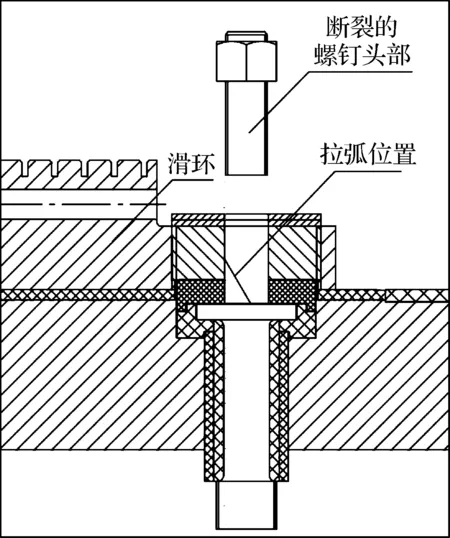

1号发电机为135 MW静态励磁发电机,励磁电流通过“电刷—滑环—导电螺钉—导电杆”的路径进入发电机转子。本次事故发生在靠原动机端的内侧滑环处(见图1)。导电螺钉与导电杆螺纹连接,然后由头部螺母将滑环与导电螺钉压紧,其余部分均做绝缘处理,确保所有导电部分与转子轴绝缘防止接地。

图1 损坏部分结构

根据现场检查,导电螺钉头部连同螺母一起从根部断裂飞出,滑环安装导电螺钉处烧毁。

1.2 初步分析事故过程

根据对损坏部件的观察分析,可以初步确定整个损坏过程:导电螺钉头部首先在根部断裂(见图2),断裂位置为变径处,断裂后头部飞出,造成励磁回路断路。回路一旦断裂,其无法储能,将会在断路处产生一个巨大电压,导致此处拉弧。由于转子线圈为一个巨大的电感(励磁电流893 A、励磁电压403 V),储能很大,使滑环上的金属闷头与剩余导电螺钉之间拉弧烧融(见图3),最终使剩余导电螺钉大部分变成铜水飞出,同时在滑环处烧出缺口,导电螺钉底部螺纹最后无法承受高温下的离心力飞出(见图4)。

图2 导电螺钉头部

图3 滑环烧毁部分

图4 导电螺钉根部

判断基于以下原因:首先飞出的头部包括断面都没有高温烧灼的痕迹,但处于同一位置的滑环及闷头却有严重的烧蚀,所以可以判断烧融发生前头部就已经飞出。底部螺纹部分断面有明显的烧蚀痕迹但螺纹部分却没有,则说明烧融并不是发生在底部螺纹部分。同时导电螺钉有大部分消失,但刷架内有大量铜水喷溅形成的铜屑,可以使导电螺钉化为铜水的温度只有电弧可以产生出来,所以可以得出导电螺钉断裂后与滑环拉弧烧融的结论(见图5)。

图5 事故过程示意

2 事故分析

2.1 检验结果

首先对导电螺钉进行了成分检验和强度、硬度检验。

检验结果为:同批次的导电螺钉拉伸试验中抗拉强度270 MPa,伸长率31%,布氏硬度80(HBW5/250/30)。化学成分检验结果同批次导电螺钉Cu+Ag为99.901%,发生断裂的螺钉Cu+Ag为99.97%。该导电螺钉原始材质为T2铜,状态为Y2,依据标准以上试验结果均满足相应要求。

另外对发生失效断裂的螺钉进行了金相显微组织分析和硬度检验。由于发生断裂后残留的断口表面大部分被机械损伤,仅有少量原始断口痕迹,理化分析受部位所限仅能反映部分断裂特征。断裂螺钉尚保留原始断口的部位,断口表面有明显的塑性变形,为后期的撕裂,而非起始断裂点。断裂螺钉和同批次的另外一枚螺钉心部的金相组织均为正常组织,硬度均为79.5。

2.2 事故分析

导电螺钉头部疲劳断裂,实际中的疲劳断裂十分复杂:按照工作环境分有高温疲劳、热疲劳和腐蚀疲劳;根据材料承受应力、应变的大小及达到破坏的循环次数的多少,可分为高周疲劳和低周疲劳;从应力状态分,有拉压、拉伸、扭转疲劳等[1]。

目前断裂的导电螺钉及另一根导电螺钉的分析实验已经完成。实验内容包括:成分分析(材料为T2铜)、力学性能、断面扫描及金相组织显微分析。从报告看,导电螺钉材料成分及性能均达到要求,设计上断裂处的安全系数很高,达到2,断面扫描结果显示断裂螺钉尚保留原始断口的部位,断口表面有明显的塑性变形,为后期的撕裂,而非起始断裂点。断裂螺钉和同批次的另外一枚螺钉金相组织均为正常组织。

事故的过程可以通过现象确定,以此为依据,进一步通过实验结果对原因进行分析。导电螺钉下半部分都已烧融,断裂位置已经消失。飞出的头部虽然没有烧融,但飞出后打到其他东西上,断面也受到了损伤(见图6)。所以关于断裂的原因根据现象、实验报告以及另一根完好的导电螺钉上的现象进行分析。从损坏的滑环上拆下的另一根完好的导电螺钉上我们在退刀槽处发现了一个环状刀痕(见图7),此处退刀槽与圆盘这个变径过渡的位置上设计有一个R1的圆角,但在这根未损坏的导电螺钉上并无圆角。这根完好的导电螺钉上还有另外一个现象,螺纹与分流环接触的位置有一处挤压损伤的痕迹,这个痕迹在导电螺钉拆下来时即存在,属于运行时产生的。

图6 导电螺钉头部断面

图7 导电螺钉头部变径处

根据以上的现象,可以确定出事故的原因:长度约为2 m的导电杆由铜制造而成,随着机组负荷的升高,导电杆会发生热胀冷缩的现象。转子本体为钢制也有同样的效果,但钢与铜的线膨胀系数(0.12/0.18)不同,在满负荷状态下,导电杆与本体之间有一个1 mm左右的胀差,导电杆就会带着导电螺钉相对于滑环与分流环向励端移动1 mm。正常情况下在设计时是会考虑到这点,会在分流环及压盖处留有间隙。从那根完好的导电螺钉螺纹部分的那个挤压痕迹看(见图8),此处应该是没有这个间隙的。由此可以发现这根导电杆较设计尺寸要长,导致导电螺钉与导电螺钉孔、压盖及分流环不同心,在冷态安装时导电螺钉螺牙部分就与分流环及压盖接触了,随着每一次机组的起停,导电螺钉头部都会受到一次挤压。另外前述相比较另一根完好的导电螺钉上发现不合格的缺陷,不合格的导电螺钉进入装配,这样就会在每次机组起停导致螺钉头部受挤压,而退刀槽处的缺陷造成应力集中,多次的起停导致其疲劳缺陷扩大,最终由疲劳裂痕及离心力导致断裂。而底部螺纹有压盖保护,所以不会出现损坏。

图8 螺纹受损痕迹

综上所述:材料合格前提下,导电螺钉制造及安装失误,并由于机组频繁起停的热膨胀产生的轴向应力,最终导致导电螺钉头部变径处出现疲劳裂痕直至断裂。

3 解决措施

在此次事故发生后不久,两个汽轮发电机电厂也发生了相同的事故,一个是静态励磁135 MW汽轮发电机,另一个是静态励磁75 MW汽轮发电机,两台汽轮发电机均采用相同结构及完全一样的导电螺钉零部件。根据出厂时间判断机组导电螺钉与发生事故的9E燃气轮发电机为同批次产品,并且这两个电厂机组均有负荷大范围波动或频繁启停的调峰运行工况,分析后认为三起事故原因是相同的。具体原因如前文所述。

针对轴向消除热膨胀在断裂处导致的应力集中,在结构上进行如下改进:

1) 将导电螺钉断裂位置的退刀槽取消,并将过度圆角增大,由原先的1 mm改成4 mm。

2) 靠零件制造精度保证安装间隙,加强导电杆及导电螺钉制造精度,使尺寸达到设计标准,并增加安装间隙的检查。保证安装好后导电螺钉与孔之间的间隙能够满足热膨胀的需求。

同时将导电螺钉材料由T2紫铜换成CuZr锆铜。高强高导铜铬锆合金因其强度高、电导率高的特性,被广泛应用于电子、电力、航母及舰船、交通、机械、航空航天、国防等工业领域,如电气化铁路接触导线(电车线)、集成电路的引线框架、各类点焊、滚焊机的电极、高端连接器材料、触头材料、电枢、电动工具的换相器、大型高速涡轮发电机的转子导条及端环[2]。

CuZr在保证85%导电率的同时,屈服强度可以达到274 MPa、抗拉强度308 MPa,抗应力腐蚀能力强于T2紫铜。

4 结论

综上所述,此次导电螺钉断裂事故是由于导电杆安装误差造成的没有轴向热膨胀间隙,在运行时产生轴向应力挤压,同时由于导电螺钉制造失误,在导电螺钉头部变径处产生应力集中,经过长年运行,机组频繁启停,最终断裂。

改进方向是进一步增加制造精度、加强检验,并将导电螺钉材料改成强度更高,更耐应力腐蚀的材料。同时未来机组小修及大修时增加导电螺钉的检查项目。

另外将安装了同批次导电螺钉的燃气轮发电机机组进行了维修,更换了改进后的CuZr导电螺钉,并且安装时保证安装间隙。目前所有机组运行状态良好,尚未出现相同事故。