引入危害分析与关键控制点对阿胶质量控制的研究*

2021-04-06姚程宽曹立勇光峰陈子惠刘浩然

姚程宽,曹立勇,光峰,陈子惠,刘浩然

(1.安庆医药高等专科学校,安庆 246052;2.安徽桑尼生物药业有限公司,合肥 230088;3.阳谷古阿堂阿胶有限公司,聊城 252321)

名贵滋补性中药阿胶在原卫生部2002年51号文《关于进一步规范保健食品原料管理的通知》中,明确指出阿胶“药食同源”的特性,。近年来,随着人民生活水平的不断提高,阿胶的市场需求也在不断扩大,2017年的市场规模超过400亿元,为保健品市场单品销售金额第一,且这一规模还在不断扩大[1-2]。

目前我国已注册的阿胶品牌有300多个,生产厂家有200多家,大部分厂家引入了现代化生产设备,虽然摆脱了“作坊式”异味难闻、黑烟滚滚的生产环境,但质量管理一直在沿用传统的工艺和管理模式,依然难以建立以质控指标为中心的生产管理方法,无法将基于现代化学药物理念的药品质量管理和控制方法融入阿胶的生产过程,也就无法对大规模生产进行有效的质量控制。本文将危害分析与关键点控制(hazard analysis and critical control point,HACCP)体系引入阿胶的生产过程,立足HACCP的基本原理和方法,结合阿胶生产的工艺特点,从而实现对阿胶生产全过程进行控制,最终保证阿胶的产品质量[3]。

1 HACCP体系

HACCP诞生于美国20世纪60年代[4],最初是为了保证太空宇航员食品的质量安全,后来该体系被广泛用于食品和药品的安全控制,取得了很好的效果。美国、加拿大、澳大利亚、日本和欧洲的很多国家将HACCP体系作为市场的强制性准入标准,世界卫生组织(WHO)药品标准专家委员会第36次报告中已经指出了HACCP在食品药品生产中应用的可行性,鼓励探讨并合理利用HACCP体系进行生产管理[5-6]。

HACCP体系是预防为主的质量控制方法,重视危害分析,强调关键控制点的确定,坚持“产品质量源自生产过程”这一理念[7-8]。最终目的是在批量生产状态下,减少不合格产品造成的巨大损失,建立的过程一般经过以下3个步骤:①对原材料采购→产品生产→产品消费等各环节可能出现的危害进行分析和评估。②根据分析和评估和结果对产品从原材料到最终消费全过程设立关键点控制(CCP)。③针对CCP建立有效监控,预防和减少灾害发生。

2 阿胶生产中的HACCP体系

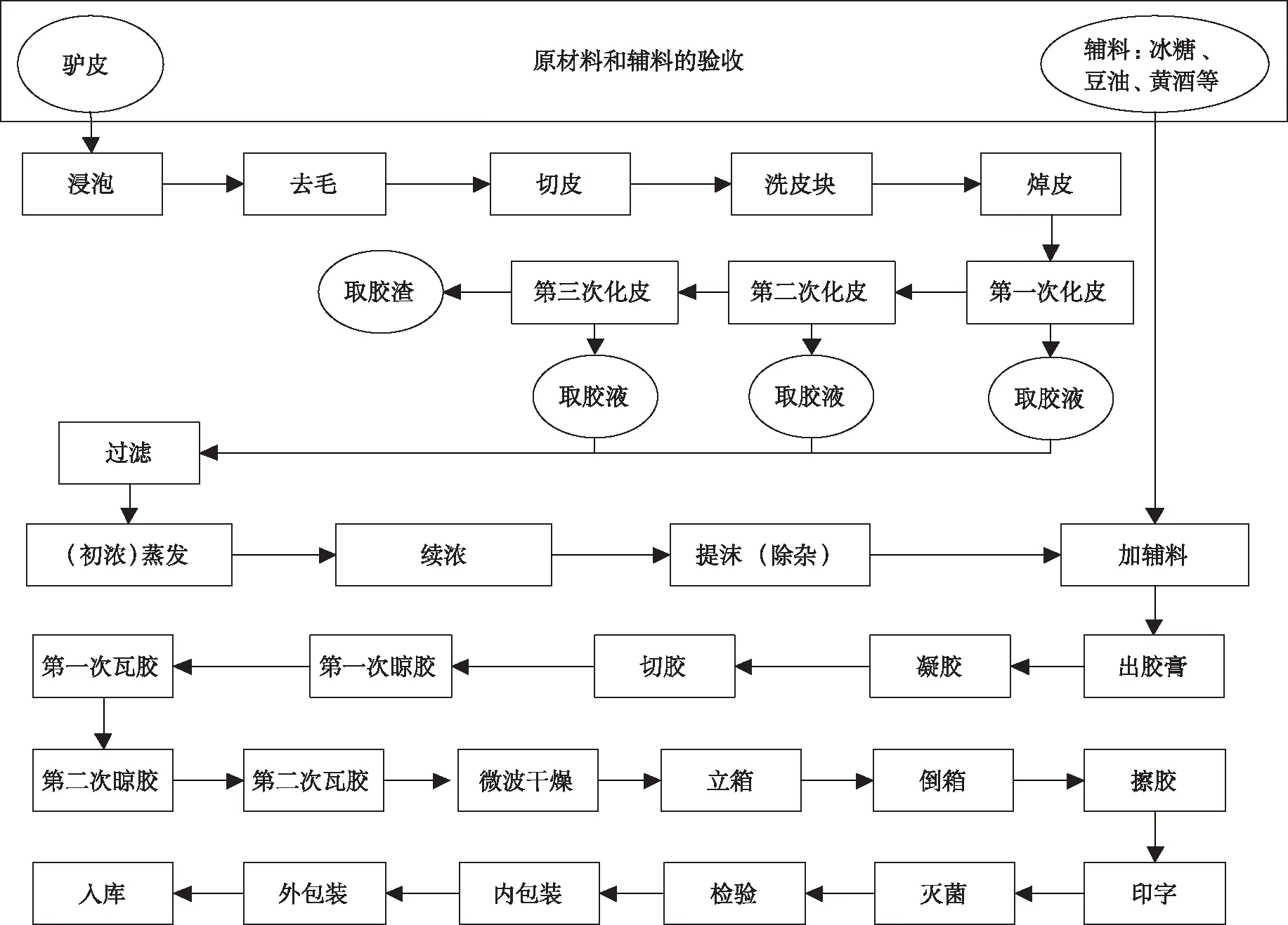

2.1阿胶的工艺流程 阿胶的工艺流程见图1。

图1 阿胶的生产工艺流程图

2.2阿胶工艺的危害性分析及关键点确定 阿胶主要原料是驴皮,辅料有黄酒、冰糖和豆油等,潜在危害有三类:生物性危害、物理性危害和化学性危害[9-12]。

①生物性危害:主要是驴皮和辅料中的病原菌、寄生虫,以及生产和存储过程中的微生物污染。②物理性危害:主要是驴皮和辅料中夹杂的、以及生产过程中混入的固体异物,如金属屑,杂质等。③化学性危害:主要是指阿胶的生产和储存过程中产生不良化学反应以及霉变等。通过对工艺流程的分析,确定阿胶生产过程的7个CCP,见表1。

表1 阿胶生产过程的危害性分析

2.3阿胶HACCP体系质量控制方案 根据CCP,将阿胶的传统工艺和特定的生产设备相结合设定每个CCP的关键限值,建立的HACCP控制计划见表2[13-14]。

表2 阿胶生产的HACCP计划表

2.4效果与评价 HACCP体系实施两年多的时间,企业的卫生安全意识提升,员工严格遵守卫生操作规范,对生产和存储各个环节的卫生状况落实了管理责任,提高了企业的管理水平。

对HACCP实施后的产品检测,依据DBS37-xxxx2011《山东省食品安全地方标阿胶》(目前阿胶的食品国标还未出台)。DBS37-xxxx2011《山东省食品安全地方标阿胶》中阿胶的营养指标与《中华人民共和国药典》2010年版相同,在危害因素的限量指标上比《中华人民共和国药典》更加严格。HACCP实施前和实施后各取40个批次的成品阿胶检测,一方面,在感光指标、理化指标上,合格率均有所提升,但差异无统计学意义(P>0.05),说明在HACCP实施前后的效果是一致的;另一方面,微生物指标上,菌落总数的批次合格率由89.32%上升至97.63%,大肠菌群的批次合格率由91.24%上升至98.57%。从表3和表4中,可以看到菌落总数和大肠菌群的中位数和四分位间距指标均有明显改善,且差异有统计学意义(P<0.01)。这一结果显示,HACCP的实施显著改善了生产过程的卫生状况,提升了阿胶的产品质量。

表3 实施HACCP前/后各40批次的菌落总数情况

表4 实施HACCP前/后各40批次的大肠菌群情况

3 讨论

①本文使用HACCP方法确定了阿胶生产过程中的7个CCP,分别是原辅料验收、焯皮、化皮、加辅料、出胶、晾胶和微波烘干,分别对其建立了相应的监控和纠偏措施,制定了HACCP计划表,规范了阿胶生产过程和生产工艺,提高了产品质量和安全性。

②阿胶传统工艺中,人工刮毛,明火熬胶,烟气弥漫,气味难闻,厂区环境恶劣。HACCP中阿胶的生产过程在很多环节使用了现代的制药设备,如蒸发器(用于脱毛、焯皮和化皮)、洗皮机、过滤器、真空浓缩罐等,极大改善生产车间的卫生状况,减轻了劳动强度,同时满足了大规模的机械化生产需求。通过对阿胶最终产品的氨基酸、灰分、黏度的检测,产品质量保持了传统熬制工艺的水平,证明了采用新设备、新工艺与传统工艺生产的产品质量是相同的[15-16]。

③对传统工艺中的“三瓦三晾”保留了“两瓦两晾”,引入了微波烘干技术替代了第三次的瓦和晾,缩短了晾胶时间,提高了生产率。同时微波烘干技术也提高了胶块表面平整度,提升了产品质量。

④某些环节依然依赖人工经验的现场干预,比如在添加辅料、出胶时机的选择上,依然遵循:“挂珠”时加豆油;“吊猴”时加黄酒;“发锅”时停气;“挂旗”时出胶,这是阿胶传统制胶技艺的精髓,在一定程度上代表了几千年传统工艺的“灵魂”,现阶段还无法用现代化的设备和技术替代,需要传承和发扬下去[17-18]。

工业化生产可以满足阿胶需求量的不断增加,但如何保证阿胶的药性和食品安全,是工业化生产中难以克服的困难。坚持“质量源于生产”理念,HACCP体系通过细化生产流程,对原材料采购、生产和检验等过程逐一进行危害分析,找出关键控制点,并制定了有效的预防和控制措施,实现了阿胶生产的全过程管控,能显著提升阿胶的质量水平[19-20]。

中医药是中华民族传统文化的重要组成部分,在中华民族五千年的历史中有着举足轻重的地位和影响。然而在国际市场上,以阿胶为代表的传统中药目前只能以食品或保健品的身份出现,难以在国际主流的医疗卫生系统中立足,主要原因就是中药的生产缺乏统一的标准,而建立以质控指标为核心的质量控制方法是当今世界食品和药品质量管理的主流理念。而HACCP 体系立足于“不同的对象、不同的方案、不同的措施”,坚持“一事一议”准则,非常适合于名贵中药的质量管理和控制体系。HACCP的引入将有助于名贵中药质量管理与国际接轨,促进中药走出国门,迈向世界[21-22]。