玻璃纤维复合材料钻削轴向力与分层分析

2021-04-06朱学明许松岭李占杰戚春亮刘礼平

朱学明 许松岭 李占杰 戚春亮 刘礼平

(1 天津职业技术师范大学机械工程学院,天津 300222)

(2 中国民航大学航空工程学院,天津 300300)

文 摘 为研究玻璃纤维复合材料钻削轴向力与分层特征,以电镀金刚石钻头和硬质合金麻花钻为钻削工具,对玻璃纤维复合材料进行正交钻削实验,研究钻头的几何形状、刀具材质以及钻削工艺参数对玻璃纤维复合材料钻削轴向力和钻削质量的影响。结果表明,钻削工艺参数直接影响玻璃纤维复合材料的钻削轴向力和钻削质量,高转速、低进给速度和合适的刀具结构、刀具材质能够降低钻削轴向力并改善加工质量。电镀金刚石钻头的轴向力和出口分层损伤大于硬质合金麻花钻的钻削轴向力和钻削出口分层损伤,电镀金刚石钻头的结构优化可以有效改善钻削质量。

0 引言

纤维增强复合材料作为一种先进的复合材料已经在飞机结构中得到了越来越广泛的应用,其在飞机上的用量已成为衡量飞机结构先进性的重要指标之一[1-2]。随着复合材料的广泛应用,在纤维增强复合材料零件与其他零部件装配连接时,不可避免地要进行大量孔加工。但纤维增强复合材料各向异性、层间强度低,钻削容易产生分层、毛刺、纤维拔出等损伤,而其中分层是最主要的损伤形式。在纤维增强复合材料钻孔过程中,加工孔的出口处易发生分层,即容易产生出口推出分层[3]。

HOCHEN[4]认为存在一个“临界推力”,当钻削推力小于这个临界值时,就不会发生出口分层损伤。大部分的研究表明在有支撑板时轴向力是导致制孔分层损伤的主要因素,与分层因子成线性关系,在一定范围内轴向力越大出口分层损伤越严重[5]。纤维增强复合材料钻削结果(轴向力和出口分层损伤等)主要取决于钻头的几何形状、刀具材质以及钻削加工参数[6]。合理的钻削参数、刀具材质及其几何形状能起到降低轴向力、减小出口分层损伤的效果[7-10]。大量的实验表明,与硬质合金钻头相比,电镀金刚石套料钻可以获得更理想的钻孔质量[11],钎焊金刚石套料钻具有更高的加工效率[12]。TSAO 等[13]通过实验发现钎焊金刚石套料钻的制孔质量与钻头壁厚和磨粒大小有关。以上研究对硬质合金麻花钻和金刚石刀具钻削的研究主要集中于碳纤维增强复合材料。玻璃纤维复合材料与碳纤维增强复合材料同属于纤维增强复合材料,钻削力的变化规律和分层产生原因,有极大的相似性。玻璃纤维复合材料钻削过程中同样容易产生分层、毛刺、纤维拔出等损伤,是一种难加工材料。然而,玻璃纤维复合材料的树脂基体粘合强度和增强纤维强度不同于碳纤维增强复合材料,因此玻璃纤维复合材料钻削轴向力和钻削分层损伤的特征需单独研究。KUMAR 研究了螺旋槽(HSS)钻头、硬质合金直柄钻头和硬质合金八面钻对玻璃纤维复合材料钻削分层损伤和孔表面粗糙度的影响。结果表明,采用硬质合金八面钻头,制孔质量有明显提高[14]。BHAT 研究发现,进给速度、转速以及复合材料厚度影响玻璃纤维复合材料的钻削损伤[15]。MOHAMMAD 研究结果表明,主轴转速、进给速度、钻头直径和钻头几何形状对钻削轴向力和分层因子产生影响[16]。本文以自行设计的电镀金刚石钻头和硬质合金麻花钻为钻削工具,对玻璃纤维复合材料进行正交钻削实验,研究同刀具材质不同刀具几何形状、刀具材质和刀具几何形状都明显不同以及钻削工艺参数对玻璃纤维复合材料钻削力和钻削损伤的影响。

1 实验

1.1 材料和装置

工件材料为准正交各向异性GFRP 层合板作,其增强材料为玻璃纤维,基体材料为环氧树脂,其尺寸为74 mm×65 mm×5.25 mm,铺层方式为[0/45/90/-45/45/90/-45/45/90/-45/0/-45/90/45/-45/90/45/-45/90/45/0]。GFRP 层合板共铺设21 层,每层厚度为0.25mm,表1给出了其材料组成和力学性能。

表1 GFRP层合板的材料组成和力学性能Tab.1 Material composition and mechanical properties of GFRP laminate

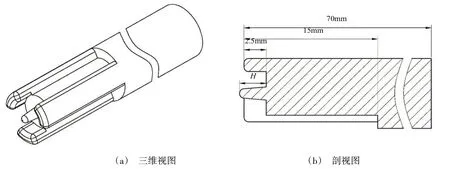

钻削刀具采用四把直径为8 mm的钻头,三把电镀金刚石钻头,一把硬质合金麻花钻,如图1所示。三把电镀金刚石钻头代表同刀具材质不同刀具几何形状的钻头,电镀金刚石钻头和硬质合金麻花钻分别代表两种刀具材质和刀具几何形状差异明显的钻头。电镀金刚石钻头基体材质45#钢,磨粒粒径115.5 μm,浓度100%。

如图2所示电镀金刚石钻头结构形式类似套料钻[11-12],与套料钻不同之处在于,钻头中心带有高度H的凸台,钻头四周开有排屑槽。三把电镀金刚石钻头中心凸台高H分别为3、2.5和2 mm。硬质合金麻花钻钻尖顶角140°,螺旋角35°,如图1中(d)所示。

图1 实验用钻头Fig.1 Drilling tools for experiments

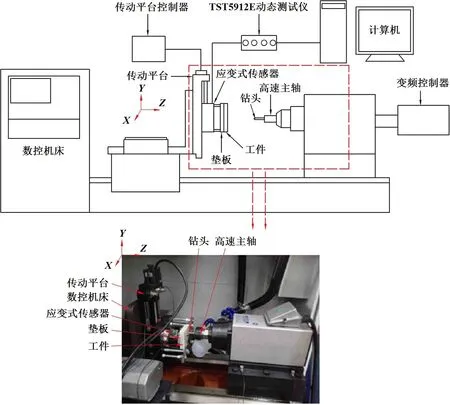

钻削实验平台为改装的数控车床,包括数控车床、高速主轴、测力传感器、测力仪、垫板、夹具、计算机等,图3为实验平台示意图。JTMT-CK6136型号数控车床作为整个实验的依托平台,实现工件材料在x、z方向上的移动。为了实现工件材料在y方向的移动,一个精密传动平台及相应控制器被安装在数控机床上。刀具的旋转通过高速主轴实现,高速主轴被安装在数控机床的尾座上,制孔刀具被固定在高速主轴的筒夹上。变频控制器实现高速主轴转速的精确控制。轴向力测量采用应变式传感器。轴向力信号由应变式传感器产生之后经过电荷放大器放大,再通过TST5912E动态测试仪采集。应变式传感器使用之前,先将应变式传感器取下来放在水平的桌子上,通过逐渐增加压在传感器上的重物块,绘制重物块的重力与采集信号的线性关系斜线,对应变式传感器进行标定。将TST5912E动态测试仪采集到的实验力信号文件夹,导入Matlab程序中,进行分析。采用UNION光学显微镜拍摄加工孔的出口表面形貌。

图2 电镀金刚石钻头结构形式Fig.2 Structure of the electroplated diamond drill

图3 实验平台Fig.3 The experimental platform

1.2 实验方法

采用分层因子评价钻削出口损伤,即分层损伤区域的最大圆的直径Dmax和孔的理想直径(不发生破坏的孔直径D)的比值,则分层因子Fd的表达式为[7,10]:

采用田口实验设计方法,设计三因素四水平的L16正交表,其中的三因素指转速、进给速度和刀具,表2显示了完整的因素及水平[7,10]。

表2 钻削实验参数及其水平Tab.2 Parameters of the drilling experiment and their levels

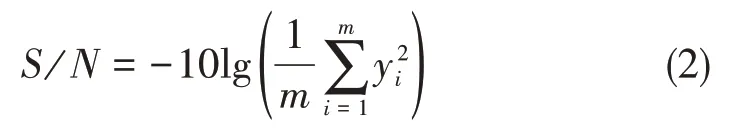

为选择最佳的加工参数组合,对实验结果(轴向力、分层)进行信噪比(S/Nratio)分析。信噪比的计算,取决于质量特性种类的响应是越小越好、越大越好还是标准化最好。为了获得与轴向力和分层损伤相关的最优切削参数,须采用越小越好的质量特性。越小越好的质量特性的信噪比(S/Nratio)计算公式如下[17-18]:

式中,yi为实验测量值,m为测量数量。

2 结果与分析

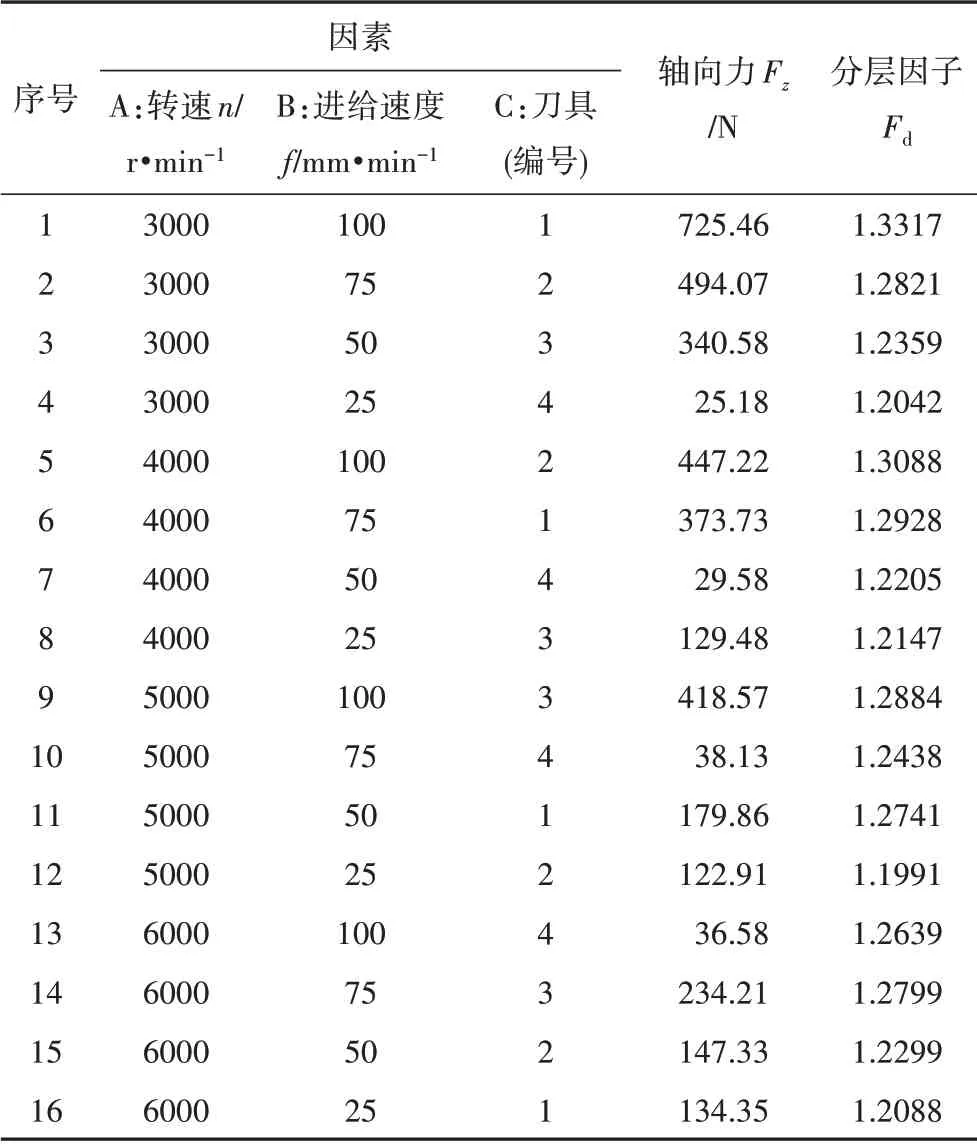

采用三因素四水平的正交实验得到的钻削轴向力和分层因子如表3所示。

表3 正交实验各组实验结果Tab.3 Results of orthogonal test

2.1 轴向力与加工参数之间的关系

将表3中的所有轴向力值通过公式(2)转换为信噪比,并把这些信噪比值列入到一个响应表中,进行田口统计分析,如表4所示。每个加工参数的变化对响应结果的影响程度都可以通过响应表中排秩列的等级大小直接确定。当加工参数从水平1 到水平4变化时,Delta 列真实地给出了信噪比变化的差值,Delta 列对应的差值越大,表明此加工参数变化对轴向力的影响程度就越大,即此加工参数变化在排秩列中对应的等级数值就越小。

表4 轴向力信噪比响应表Tab.4 Signal-to-noise ratio response under axial force dB

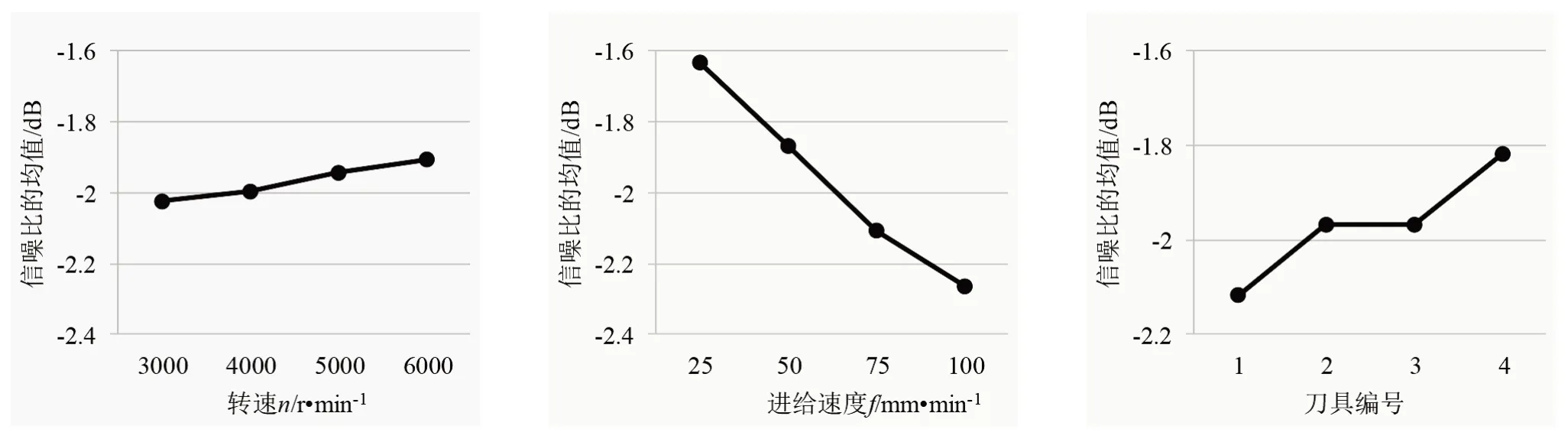

由表4中排秩列对应的等级数值大小可知,对于轴向力而言,刀具的变化对其影响程度最大,进给速度的影响次之,转速的影响最小。根据轴向力信噪比响应表,得相应的信噪比响应曲线如图4所示。由图4可知,增加转速可以降低轴向力,而增加进给速度使轴向力增加,同时,4#麻花钻相对于其他3 把金刚石钻头能获得更低的轴向力,电镀金刚石钻头中心凸台高H对轴向力影响较小,H为3 mm 电镀金刚石钻头的轴向力略大于H为2.5、2 mm 电镀金刚石钻头的轴向力,H为2.5、2 mm 电镀金刚石钻头的轴向力几乎相同。由于电镀金刚石钻头主要由金刚石磨粒磨削去除材料,麻花钻主要由主切削刃和副切削刃切削去除材料,且麻花钻与电镀金刚石钻头形状差异较大,故麻花钻与电镀金刚石钻头钻削玻璃纤维复合材料的轴向力相差较大[9]。电镀金刚石钻头之间的形状差异较小,且材料去除行为都是金刚石磨粒的磨削去除,故电镀金刚石钻头对玻璃纤维复合材料钻削轴向力的影响较小。从图4中可以进一步得知,最小化轴向力的加工参数为:水平4 下的转速(6 000 r/min)、进给速度(25 mm/min)和钻头(麻花钻)。

图4 轴向力下的信噪比响应图Fig.4 Signal-to-noise ratio response under axial force

在统计学上,F检验可判断加工参数是否对质量特性有显著的影响,表5为轴向力方差分析的结果。由表5可知,F0.05(3,6)的临界值为4.76,加工样本计算出的轴向力F值均明显大于F0.05(3,6)的临界值,说明各加工参数对轴向力均有显著性的影响。刀具的变化对轴向力影响程度最大(39.40%),进给速度的影响次之(33.91%),转速的影响最小(23.90%)。加工过程中的误差对轴向力的影响程度仅占了2.79%,明显低于加工参数变化对轴向力的影响程度,即加工过程中误差对轴向力的影响可以忽略不计。

表5 轴向力的方差分析Tab.5 Variance analysis under axial force

2.2 出口分层损伤与加工参数之间的关系

将表3中的所有分层因子数值通过公式(2)转换为信噪比,分层因子信噪比响应如表6所示。由表6中排秩列对应的等级数值大小可知,对于出口分层损伤而言,进给速度的变化对其影响程度最大,刀具的影响次之,转速的影响最小。进给速度越大,单位时间去除材料越多,钻削轴向力越大,更容易导致出口分层损伤,故进给速度对出口分层的影响程度最大[8]。麻花钻与电镀金刚石钻头由于材质和几何形状的不同,产生差别较大的钻削轴向力,故麻花钻与电镀金刚石产生的出口分层损伤差别较大[9];但电镀金刚石钻头之间的钻削轴向力差异较小,对出口分层损伤的影响较小,H为3 mm电镀金刚石钻头的出口分层损伤大于H为2.5、2 mm 电镀金刚石钻头的出口分层损伤,而H为2.5、2 mm电镀金刚石钻头的出口分层损伤相同;故整体上刀具对出口分层影响次之。转速对钻削轴向力的影响最小,其对出口分层的影响也最小。根据分层因子下的信噪比响应表,相应的信噪比响应曲线如图5所示。

表6 分层因子的信噪比响应表Tab.6 Signal-to-noise ratio response under delamination factors dB

图5 分层因子的信噪比响应图Fig.5 Signal-to-noise ratio response under delamination factors

由图5可知,增加转速有利于降低分层损伤,而增加进给速度会使分层损伤恶化,同时,4#麻花钻相对于其他3把金刚石钻头能获得相对较低程度的分层损伤。由图5中可进一步得知,最小化分层损伤的加工参数为:水平4下的转速(6 000 r/min)、进给速度(25 mm/min)和钻头(麻花钻)。

表7为分层因子方差分析结果,将加工样本计算出的各分层因子F值与临界值相比可知,进给速度和刀具的变化对出口分层损伤有显著性的影响,而转速的变化对出口分层损伤没有明显的影响;进给速度的变化对分层损伤影响程度最大(77.24%),刀具的影响次之(15.38%)。转速的影响程度仅占3.06%,且低于加工过程中误差对分层损伤的影响程度(4.32%),转速对分层损伤的影响可以忽略不计。

表7 分层因子的方差分析Fig.7 Analysis of variance under delamination factors

2.3 讨论

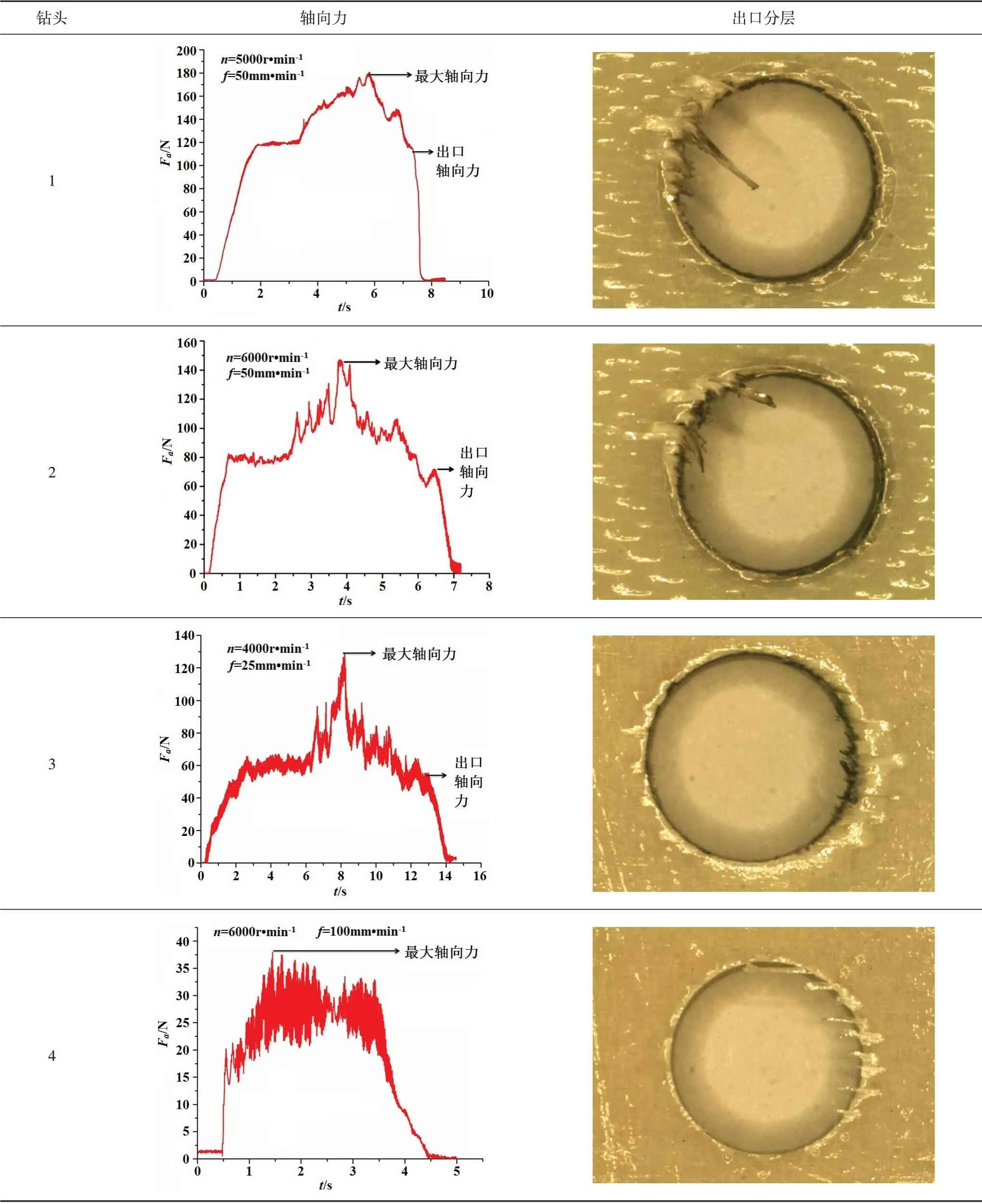

对于电镀金刚石钻头,如表8钻头1、2、3 的钻削轴向力-时间关系曲线所示。

表8 不同类型钻头的轴向力和分层损伤Tab.8 Axial force and delamination damage table for different type of drills

钻头开始钻入层合板不久,其轴向力从零突然增加到一较大值,此刻电镀金刚石钻头的四周边缘与中心凸台都参与钻削。此后,电镀金刚石钻头的四周边缘与中心凸台同时参与钻削直至中心凸台的底部,在此钻削过程,参与钻削的中心凸台的横截面积逐渐增加,但变化很小,故在这一钻削过程,钻削轴向力保持平缓增加。紧接着,电镀金刚石钻头的四周边缘、中心凸台及中心凸台底部区域全部参与钻削,故钻削轴向力又迅速增加到最大值;随着未切削材料厚度的减小,钻削轴向力逐渐减小[19]。最后,凸台高H3 mm 电镀金刚石钻头的凸台在未钻透层合板之前,先推挤未切削材料,使得钻削轴向力小幅上升,随着凸台钻透层合板,钻削轴向力继续减小,直至钻头边缘钻透层合板,钻削轴向力瞬间下降为零;凸台高H2.5 mm 和凸台高H2 mm 的电镀金刚石钻头,钻削轴向力都是从最大值逐渐减小至钻头边缘钻透层合板,随后钻削轴向力瞬间下降为零。

电镀金刚石钻头在钻透层合板瞬间,轴向力瞬间下降为零,圆环形切屑与层合板材料迅速分离,在迅速减小到零之前的轴向力的推挤作用下,钻削出口快速产生并形成最终的分层损伤,因此,在轴向力减小到零之前,作用在未钻削材料上的轴向力决定了出口分层的大小,即出口分层损伤依赖于出口轴向力[20]。由于电镀金刚石钻头在制孔过程中,中心凸台底部参与钻削,使得钻削产生的最大轴向力和钻头边缘在钻透层合板瞬间的轴向力(表8电镀金刚石出口轴向力)较大。电镀金刚石钻头钻削底层纤维时,未切削材料抵抗拉应力变形的能力越来越弱,而钻削轴向力却很大,当钻削轴向力大于此时未切削材料的层间强度,出口分层损伤产生,故相比于麻花钻,电镀金刚石钻头容易产生更大的出口分层损伤。对于麻花钻,当钻头刚钻透复合材料板时,钻削轴向力逐渐下降。此时在钻削轴向力的作用下,出口侧材料首先产生局部分层现象,随着钻头不断钻出,缺陷沿纤维方向扩展,同时纤维被切断,形成最终的出口分层损伤。由图4和表4可知,由于麻花钻的钻削轴向力相较于电镀金刚石钻头较小;因此相较于电镀金刚石钻头,麻花钻产生更小的出口分层损伤。

由2.1 节和2.2 节的分析还可知,对于钻削轴向力、钻削出口分层损伤,3#钻头好于2#钻头,2#钻头好于1#钻头,即随着电镀金刚石钻头中心凸台高度H的减小,钻削轴向力和钻削出口分层损伤降低。因此,对于电镀金刚石钻头而言,刀具结构对钻削轴向力和钻削质量影响很大,刀具的结构优化可以有效改善钻削质量。

3 结论

利用自行设计的电镀金刚石钻头和标准硬质合金麻花钻对玻璃纤维复合材料进行正交设计方案下的钻削实验,通过对钻削轴向力和钻削出口分层损伤的分析可以得出以下结论。

(1)整体而言,刀具结构的变化对钻削轴向力的影响最大,进给速度的影响次之,转速的影响最小。进给速度的变化对出口分层损伤的影响最大,刀具的影响次之,转速的影响最小。

(2)钻削加工参数直接影响玻璃纤维复合材料的钻削轴向力和加工质量。钻头刀具材质和刀具几何形状都明显不同时,刀具材质和刀具几何形状对钻削轴向力、加工质量的影响都大。钻头同刀具材质不同刀具几何形状时,刀具几何形状对钻削轴向力的影响较小,对加工质量影响较大;随着电镀金刚石钻头中心凸台高度H的减小,钻削轴向力和钻削出口分层损伤降低。

(3)增加转速可以降低轴向力,同时减小出口分层损伤;降低进给速度可以大幅度减小轴向力,同时能够降低出口分层损伤。最终,可通过选择合理的钻削加工参数,如高的转速、低的进给速度和合适的刀具结构、刀具材质,减小钻削轴向力,并改善加工质量。