硅铝合金表面缺陷形成机理及其加工工艺优化研究进展

2021-04-06张深圳牛秋林李鹏南

张深圳 牛秋林 李 爽 荆 露 李鹏南

(湖南科技大学机电工程学院,湘潭 411201)

0 引言

作为电子封装领域的关键封装材料,硅铝合金具有硬度高、导电性好、导热性好、质量轻等特点[1-2]。硅铝合金的显微结构是由硬质硅颗粒和铝基体构成,其中高硅铝合金相图如图1所示。根据含硅量的质量分数不同,硅铝合金被分为:亚共晶硅铝合金(硅含量低于11%)、共晶硅铝合金(硅含量11%~13%)、过共晶硅铝合金(硅含量15%~30%),硅含量大于17%的硅铝合金属于高硅铝合金[3-4]。根据硅含量的不同,硅铝合金可应用于柴油机和内燃机活塞、气缸和缸盖等领域[5-7]。然而,由于大量高硬度硅颗粒的存在,使得硅铝合金在切削过程中容易产生裂纹、凹坑、崩边等缺陷,刀具磨损非常严重,制造成本过高,这严重限制了该类材料的使用性能[8]。

本文从硅铝合金的切削加工表面缺陷的形成机理与控制方法以及刀具耐磨性等方面,对硅铝合金的切削加工现状进行阐述,以期通过总结过去十多年来有关硅铝合金切削加工性的研究成果,分析该材料目前在切削过程中仍然存在的难点,找出开展硅铝合金高效高精制造的关键所在,拟为改善硅铝合金的加工质量,促进其广泛应用提供参考。

图1 高硅铝合金金相图[6]Fig.1 High-silicon aluminum alloy metallography

1 硅铝合金加工表面缺陷形成机理

在切削加工硅铝合金的过程中,其加工表面容易产生划痕、粘屑、凹坑以及毛刺等缺陷,这严重影响着加工件的力学性能与机械性能,限制了该材料的推广应用[9,12,14,16],如图2所示。于庆东[10]和齐广慧[9]分别对过共晶Al-18%Si、ZL104 和ZL108 硅铝合金进行切削实验,发现该类合金加工表面容易产生凹坑、微裂纹、雪花斑等缺陷。YAN[11]对AlSi12 合金开展了铰削实验,由于刀具的挤压作用,硅颗粒在加工表面产生了犁削现象,导致加工表面出现了划痕,此外加工表面也存在金属碎屑粘黏等缺陷。陈俊云[12]通过对硅铝合金表面进行微槽加工,发现由于刀具刃口与工件挤压摩擦作用,致使加工表面产生鳞次。另外,加工硅铝合金时也会在切削出口位置产生表面毛刺缺陷,一般出口毛刺分为两类:无倒角毛刺和有倒角毛刺[13]。

图2 硅铝合金材料切削加工表面缺陷形貌Fig.2 Surface defect morphology of silicon aluminum alloy materials during machining

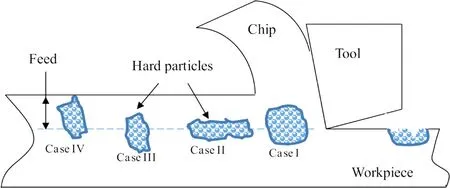

对表面缺陷类型的研究表明,影响硅铝合金加工表面缺陷形成的最大因素是合金中析出的硅颗粒,为了研究硅铝合金加工表面缺陷形成机理,许多学者进行了大量的切削实验。杨红旺[14]分析了硅铝合金表面雪花斑产生的原因,由于在切削含有粗大的共晶硅颗粒时造成加工表面不平整,使得切削后的表面不是正常的灰白铝色,而是其上大量错落分布着雪花斑。有学者通过实验分析认为由于硅颗粒发生脆性破碎,及切削时产生高温使铝基体软化导致硅颗粒被剥离等原因,导致加工表面出现凹坑缺陷[15-16]。WALID[17]把刀具与颗粒的相互作用关系概括为四种情况,如图3所示,如果硬质颗粒嵌入基体材料中的体积与位于刀具路径上方的体积相当(情况1),则颗粒将破裂,并且部分颗粒仍镶嵌在表面上;当刀具接触到大而薄的硬颗粒(情况2)时,后者会分解成碎屑而粘结在表面上;当硬颗粒足够长且嵌入基体中的体积大于刀具路径上方的体积(情况3)时,则后者会断裂,并且断裂的颗粒会被拖拽,形成沟槽状表面;当硬颗粒嵌入基体的体积在刀具路径下方很小时(情况4),硬颗粒将破碎或者拔出,从而导致加工表面出现凹坑。

图3 硬颗粒分布在刀具切削线路示意图[17]Fig.3 Schematic diagram of hard particles distributed in the cutting line of the tool

由上可知,现有的相关研究表明,硅铝合金中增强相硅颗粒的大小和形貌,对该材料在切削过程中表面缺陷的形成有着重要的影响。因此,对硅铝合金中增强相颗粒大小和几何形貌进行适当调控,将有助于降低表面缺陷的形成。

2 硅铝合金加工表面缺陷控制方法

2.1 切削参数优化

切削加工参数对加工表面质量具有直接影响,目前关于加工硅铝合金切削参数的优化,主要是通过选用不同的参数组合进行正交和单因素切削实验,或是利用有限元仿真方法开展参数优化。陈涤[18]采用金刚石涂层刀具对含50%的高硅铝合金CE11 进行铣削参数优化实验,得到使用金刚石涂层刀具铣削CE11 高硅铝合金的最优参数组合为:主轴转速n=4 500 r/min,进给量fz=0.14 mm/z,铣削宽度ae=3 mm,背吃刀量ap=3 mm。ZHOU[19]通过有限元仿真模型优化参数和实验验证的方式,得出了用PCD刀具车削ZL109 硅铝合金最佳切削参数组合为:切削速度v=320 m/min,切削深度ap=0.1 mm,进给速度f=0.1 mm/r。SOARES[20]和KAMAL[21]建议使用小进给量与高切削速度的参数组合进行硅铝合金的切削加工,在该参数组合下有助于提高加工表面的质量。

2.2 加工工艺与刀具结构的优化

针对传统工艺加工表面质量差的问题,SUN[22]提出正反向精加工与分步进给切削加工的方法,并对ZL109 硅铝合金进行切削实验,其示意图如图4所示。实验结果表明,分步进给切削加工避免了切屑卷绕和表面划伤缺陷的产生;正反向精加工可以获得比普通切削加工更好的表面质量。此外,BAI[23]采用超声辅助对AlSiMg0.75 合金进行了车削加工,在超声辅助作用下刀具与材料中硬质颗粒的相互作用关系发生改变,使硬质颗粒随切屑一起被切除,从而减少了硬质颗粒在加工表面的犁削作用,减少了表面划痕缺陷。图5显示了超声辅助和传统加工刀具与硬质颗粒之间的相互作用过程模型。

图4 分步进给切削示意图[22]Fig.4 Step-by-step cutting diagram

刀具的几何形状也会对加工表面质量产生很大的影响。冯吉福[24]使用不同形状的PDC 刀具切削加工硅铝合金,结果表明,刀具几何结构参数严重影响加工表面粗糙度,尤其是与刀具后角有关,使用小的刀具后角有利于获得高精度的加工表面。张建华[25]分析了PCD 刀具的刀尖圆弧半径rε和刀具后角对加工表面粗糙度的影响规律,结果表明,刀尖圆弧半径rε和刀具后角分别存在一个最佳范围:0.8 mm ≤rε<3.5 mm,6°~9°,在此范围内加工硅铝合金表面粗糙度较小。

现有研究表明,合理选择切削参数和优化刀具几何结构、加工工艺可以有效抑制表面缺陷的产生,降低加工表面粗糙度。然而,由于缺乏系统性研究,对于具有特定硅含量的工件材料或典型零件的加工表面缺陷的抑制问题,在表面缺陷控制策略、刀具结构调控参数和加工工艺稳定性等方面还有待深入研究。

图5 超声辅助加工与传统加工刀具与硬颗粒相互作用和刀具路线模型[23]Fig.5 Ultrasonic-assisted machining and traditional machining tool-hard particle interaction and tool path model

3 加工硅铝合金刀具磨损与刀具材料选择

由于硅颗粒对刀具的高频冲击和切削过程中热冲击作用,导致刀具剧烈磨损,从而降低了其使用寿命,严重影响着硅铝合金加工表面的质量[26]。分析刀具在切削加工过程中的磨损机理,可以为刀具磨损的控制和刀具结构的优化设计研究提供帮助。另外,针对加工硅铝合金刀具磨损的特点,选择合适的刀具材料也尤为重要。

3.1 刀具磨损机理

由于切削过程中刀具在高温高压耦合作用下与工件之间存在剧烈摩擦,以及刀具与合金中硬质硅颗粒的高频冲击等原因,导致刀具表面产生严重的磨损,图6为典型刀具磨损形貌。为了研究涂层与未涂层刀具的磨损类型,杨小璠[27]使用未涂层与TiAlN、金刚石涂层的刀具,在相同切削参数下进行高速铣削高硅铝合金实验,发现三种刀具都会发生磨粒磨损,未涂层硬质合金刀具还存在粘结磨损、扩散磨损、氧化磨损以及崩刃,TiAlN 涂层出现了扩散磨损、涂层剥落与破裂。

图6 刀具磨损形貌Fig.6 Tool wear profile

从切削硅铝合金刀具磨损类型看,涂层与未涂层刀具的磨损机理存在一定的差异。刀具在加工硅铝合金时,嵌入在铝基体中的硅颗粒会像“砂轮”一样对刀具表面进行“微切削”,导致刀具表面产生磨粒磨损[30]。李召群[31]通过切削加工共晶硅铝合金,发现当刀具的磨粒磨损现象加剧后,致使刀具材料剥落和切削刃发生崩刃。SHAO[32]从热力学的角度研究了PCD 刀具的扩散磨损,随着切削温度的升高,PCD 刀具中的碳元素会扩散到铝中,但扩散量极小,刀具发生轻微的扩散磨损。BHOWMICK[33]通过利用丝锥对硅铝合金进行攻丝实验,分析得出在高速切削条件下,切削温度高导致铝基体的软化,致使刀具表面产生粘结而失效。

对于涂层刀具的磨损机理研究,可以从涂层与硬质基体的结合失效进行分析,YOSHIKAWA[34]使用CVD 金刚石涂层刀具切削高硅铝合金,结果表明,由于刀具与硅颗粒的高频冲击,导致金刚石颗粒脱落和涂层裂纹的产生,并且当裂纹扩展到刀具与基体的结合层面时,金刚石涂层产生剥落。UHLMANN[35]指出由于金刚石与结合剂钴的热胀系数不同,因此在高速切削时金刚石涂层内部膨胀程度不同,导致应力裂纹的产生,最终致使涂层的剥落。另外,由于金刚石涂层刀具在切削硅铝合金时表现出优异的热稳定性,不会与铝发生化学反应,因此,不会产生氧化磨损与扩散磨损[36]。

3.2 刀具材料

硅铝合金作为铝合金中最难加工的材料之一,其难加工性主要体现在刀具的剧烈磨损和使用寿命短等方面[37]。为此,针对硅铝合金材料的加工,应通过选择具备高的硬度和耐磨性、好的耐热性等性能材料的刀具,以及优化刀具的制备工艺等角度,来提高该材料的可切削加工性,降低加工成本。

在刀具材料选择方面,PCD 刀具被认为是切削加工硅铝合金材料的最佳刀具,然而PCD 刀具使用成本较高,限制了其广泛使用,寻找PCD 刀具的替代品成为了许多学者关注的焦点。QI[38]采用PCD、纳米金刚石涂层和K68硬质合金刀具对A390硅铝合金进行连续和间断高速干车削实验,结果表明,在连续车削过程中,纳米金刚石涂层刀具的耐磨性与PCD相当,并且其加工的工件表面粗糙度等于或优于PCD 刀具。KUCZMASZEWSKI[39]分析了硬质合金和TiB2、TiAlCN 涂层刀具铣削铸造硅铝合金的耐久性,结果表明,切削硅铝合金最佳的刀具为TiAlCN 涂层刀具。BHOWMICK[40]选用氢化类金刚石(H-DLC)、CVD 金刚石涂层和WC-Co 刀具对硅铝合金进行干钻削实验,对三种刀具的钻削性能对比结果表明,HDLC 涂层刀具切削性能高、制备成本低,可以代替CVD刀具加工硅铝合金。

已有研究表明,通过改善涂层沉积工艺可以增强涂层与刀具基体的结合强度,有效地提高了涂层刀具的使用性能[41]。张而耕[42]利用离子体增强化学气相沉积(PECVD)和磁控溅射物理气相沉积(MS)制备含氢和无氢DLC 涂层刀具,通过进行铣削共晶ZL108 硅铝合金实验分析得出,MS 制备的无氢DLC涂层结构致密,无凹坑、针眼等缺陷,并且展现出更高的耐磨性,以及铣削加工后的硅铝合金表面更加光滑。SANTOS[43]为了减少类金刚石炭(DLC)涂层与硬质合金基体性能的不匹配,在DLC 沉积之前先沉积CrC/Cr 层,再沉积DLC 涂层的方式制备刀具,切削硅铝合金实验结果表明,DLC 和CrC/Cr 涂层在硬质合金基体中具有良好的结合力,其微观结构如图7所示。CHEN[44]采用热丝CVD 方法在硬质氮化硅刀具基体上,先沉积微晶金刚石层再沉积纳米金刚石层,制备出双层(MCD/NCD)涂层刀具,使用该刀具进行车削硅铝合金实验,结果表明,MCD/NCD 涂层刀具的切削长度远远高于无涂层、单NCD、MCD涂层的刀具。

图7 DLC涂层刀具微观结构[43]Fig.7 DLC coated tool microstructure

综上所述,MCD/NCD 和无氢DLC 涂层刀具在高温下拥有高硬度、低摩擦因数等特点,并在切削硅铝合金时表现出优异的切削性能,因此,被认为是最有潜力提高硅铝合金可加工性的刀具。通过刀具基体预处理、涂覆中间层、优化沉积工艺等方式,可以实现涂层刀具的优化制备,进一步提高涂层刀具的切削性能。然而,针对硅铝合金材料的难加工特性,进行刀具制备工艺和刀具结构的优化,降低刀具的表面粗糙度以及提高其耐磨性仍是关键。另外,开发精准的刀具磨损监测系统和新型超硬材料刀具也应给予足够的重视。

4 展望

结合目前国内外关于硅铝合金加工的研究进展,对今后硅铝合金加工表面缺陷和刀具的研究进行如下展望。

(1)有限元仿真建模可以更加直观地展现加工表面缺陷的产生过程,为加工表面缺陷的形成机理分析和刀具结构的优化设计提供依据。因此,需要进一步针对硅铝合金切削加工的仿真建模,研究更精准的仿真模型,分析硅颗粒的几何形貌与尺寸大小对表面缺陷的形成产生的影响。

(2)目前关于硅铝合金切削加工表面缺陷的研究集中在总体表面粗糙度,还缺少针对某一类缺陷的控制策略研究。另外,对分布在硅铝合金铸造件边缘的硅颗粒去除机理的研究不足。

(3)针对硅铝合金该类材料加工刀具的磨损研究中,刀-屑接触界面的摩擦特性的分析应给予足够的重视,采用建立精准的刀-屑摩擦模型的方法,为改善刀具摩擦磨损提供理论支撑。此外,涂层刀具在切削加工硅铝合金材料领域具有广阔的应用前景,开发新的涂层材料和优化沉积涂层工艺是进一步提升涂层刀具切削性能的重要研究方向。