EWIS支架装配变形及其承载分析

2021-04-06严文军

严文军

(上海飞机设计研究院,上海 201210)

0 引言

民用飞机支架分布全机,用于安装系统设备、管路和线缆等,其中以Electrical Wiring Interconnection System(简称EWIS)——电气线路互联系统的分布最为广泛,相应的安装支架及其安装要求多样[1]。EWIS系统一般通过卡箍和螺栓安装在支架上,由于线缆和支架遍布全机,安装环境复杂,对于机上空间狭小或接近困难的区域,对于安装形式和工具的使用有特殊的要求。为了便于操作并考虑维修性要求[2],需要考虑单面装配等要求,且线缆装配过程中支架不易固定,可能导致支架承受装配引起的额外载荷。

由于线缆一般重量比较轻,安装支架受载较小,因此EWIS支架设计尺寸和厚度都较小。在实际线缆装配过程中,出现较多由于人为操作不当原因,装配时未固定好支架,导致支架在装配线缆后出现塑性变形。在没有规定螺栓安装力矩的情况下,螺栓和螺母的装配扳手均没有标准的安装力矩值,安装时仅凭经验或感觉进行装配,一般要螺母拧不动才算拧紧[3],也会造成支架出现塑性变形,影响支架正常承载。因此,有必要对EWIS线缆的装配过程进行分析,确定安装力矩对支架的影响,评估支架塑性变形对支架的承载影响,为支架设计及完善工艺规范提供指导[4]。

1 EWIS支架螺栓安装分析

1.1 支架结构及线缆安装形式

EWIS系统安装支架一般结构形式较为简单,由于数量较多,多采用形状简单的标准支架,以L型和Z型等居多,不同规格的支架尺寸和厚度不同,以适用于不同线缆类型和安装环境。民用飞机上EWIS线束通常通过P型卡箍固定,用以承担线束的重量并确保其预定安装位置的支撑,卡箍再通过系统支架与机体结构相连,支架则连接在机体结构上[5],如图1所示。装配过程中,一般系统支架先安装在机体结构上,线缆安装时,需将线缆卡箍装配在支架上,通过拧紧螺栓完成线缆装配。在螺栓拧紧过程中,如果操作不当,可能出现螺栓拧紧力矩由支架承受的情况,导致支架受到装配载荷作用而出现变形,载荷较大时,可能出现塑性变形甚至发生断裂。

图1 EWIS线束安装示意图

1.2 材料弹塑性

针对支架出现塑性变形的情况,支架承受安装力矩的分析中需要考虑材料的弹塑性变形特性。金属材料在弹性段时弹性模量为常数,应力超出材料屈服应力后,开始表现出非线性特性[6],刚度会显著下降,卸载后会产生不可恢复的塑性应变。

采用ABAQUS进行建模,定义材料的塑性需使用真实应力和塑性应变。可以利用公式把塑性材料的名义应力和名义应变数据转换为真实应力和真实应变。转换公式如下[7]:

εtrue=In(1+εnorm)

(1)

σtrue=σnorm(1+εnorm)

(2)

εpl=εtrue-σtrue/E

(3)

式中:εtrue——真实应变;

εnorm——名义应变;

σtrue——真实应力;

σnorm——名义应力;

εpl——塑性应变;

E——杨氏模量。

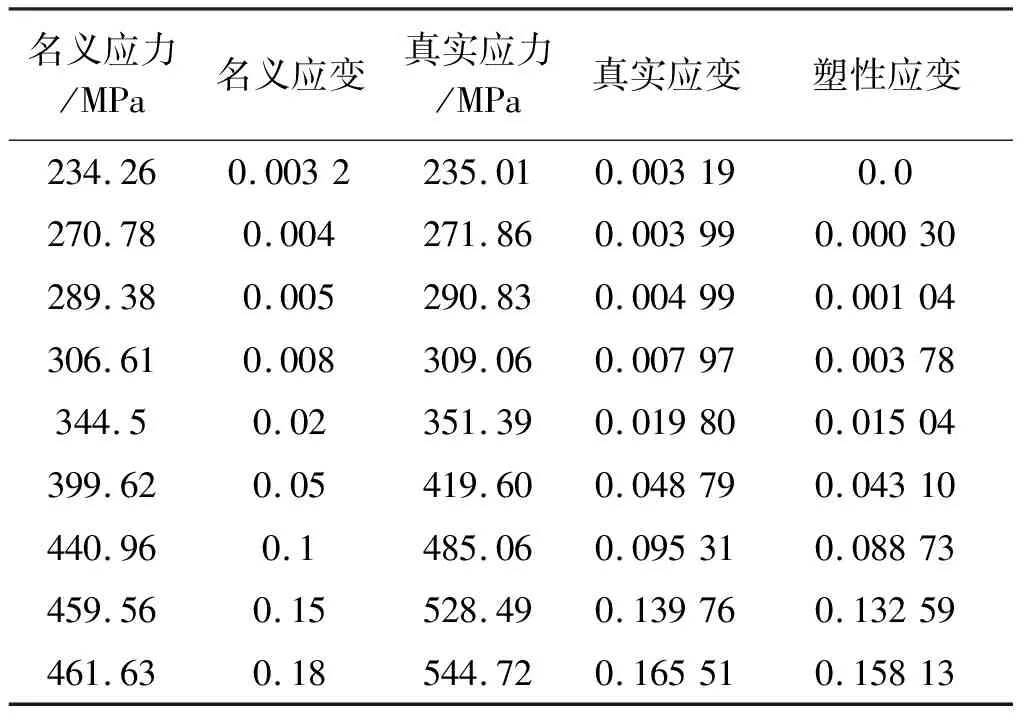

EWIS安装支架大都使用铝合金材料,以2024-T42材料为例,通过查询材料手册得出其力学性能[8],并通过上述公式计算,可得出其真实应力和塑性变形。选取9个点来描述材料应力应变曲线,材料屈服时,其塑性应变为0,如表1所示,其曲线如图2所示。

表1 2024-T42材料性能数据

在ABAQUS中定义材料属性时,输入真实应力和塑性应变数据,可实现结构的非线性分析,以精确模拟结构受载下的变形结果。

1.3 安装力矩作用的有限元模拟

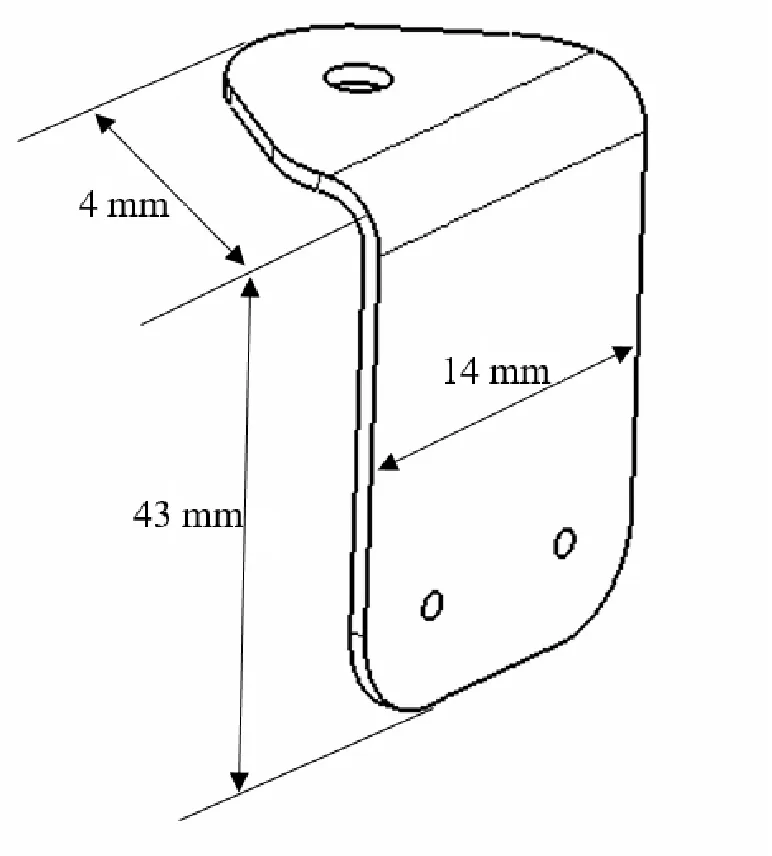

考虑到EWIS系统线缆重量一般都比较轻,对于安装结构的承载能力要求较低,为了降低制造的成本、采购成本和保证EWIS系统安装结构的规范性及模块化,民用飞机EWIS系统安装采用了大量的标准安装支架。选取典型的L型EWIS线缆安装标准支架为例,对其在安装力矩作用下的结构应力和变形情况进行分析,以评估安装力矩对支架结构的影响。选取的L型支架为2024-T42材料的钣金件,厚度为1.27 mm,尺寸如图3所示,翻边处可进行锪窝,以增加支架刚度。支架上部安装孔为线缆卡箍安装处,安装力矩通过此安装孔传递到支架上,底部为与机体结构安装孔位置。

图3 典型L型支架示意图

采用ABAQUS软件对安装力矩的施加进行模拟,对支架进行有限元建模,在卡箍安装处施加力矩,在与机体连接处施加约束。力矩载荷施加时,先将载荷施加到最大值,然后将载荷降为0,以模拟安装力矩施加和安装结束过程。

2 塑性变形和残余应力

选取安装力矩为2.25 N·m、2.5 N·m、3 N·m、3.5 N·m、4 N·m五种载荷情况进行分析,模拟支架装配和卸载过程,得出支架在不同安装力矩下的最大应力、卸载后的残余应力和塑性变形。支架受安装力矩作用后,最大变形处一般为支架安装面边缘,但实际装配过程中,比较容易测量的是支架转角处的塑性变形,因此本文中塑性变形统计转角处(如图6)的最大变形结果。

通过计算,不同安装力矩下的计算结果如表2所示,塑性变形随力矩变化曲线如图4所示,3.5 N·m工况下装配应力云图、塑性变形云图和残余应力云图分别如图5到图7所示。

表2 不同安装力矩下的计算结果

图4 塑性变形随力矩变化曲线

图5 力矩3.5 N·m工况下装配应力云图

图6 力矩3.5 N·m工况下塑性变形云图

图7 力矩3.5 N·m工况下残余应力云图

从表2中可以看出,这几种力矩作用下,结构均进入塑性变形段,卸载后,产生了残余应力和塑性变形。弯曲力矩超过3 N·m后,塑性变形开始显著增加,超过3.5 N·m后,急剧增加,这与图3中的应力应变曲线是一致的。由此可见,装配应力会对支架结构产生较大影响,可能产生塑性变形,严重的甚至可导致结构破坏。

对于尺寸较长的支架,由于刚度较弱,如果承受的安装力矩过大,可能产生较大的塑性变形和残余应力。可以通过非线性有限元方法来分析安装力矩的影响,在分析标准支架的承载能力时考虑安装环境,考虑可能的紧固件安装力矩,以确定安装工艺或使用区域的要求。

3 塑性变形后承载分析

3.1 支架的载荷分析

EWIS支架承受线缆重量载荷,需考虑飞行过程中线缆产生的惯性载荷作用[9]。EWIS线缆重量较轻,标准支架承受线缆重量一般小于300 g。以线缆重量300 g计算,惯性载荷系数取为各向9 g[10],支架承受的惯性力为26 N,惯性力作用在线缆卡箍安装处。

3.2 变形后承载分析

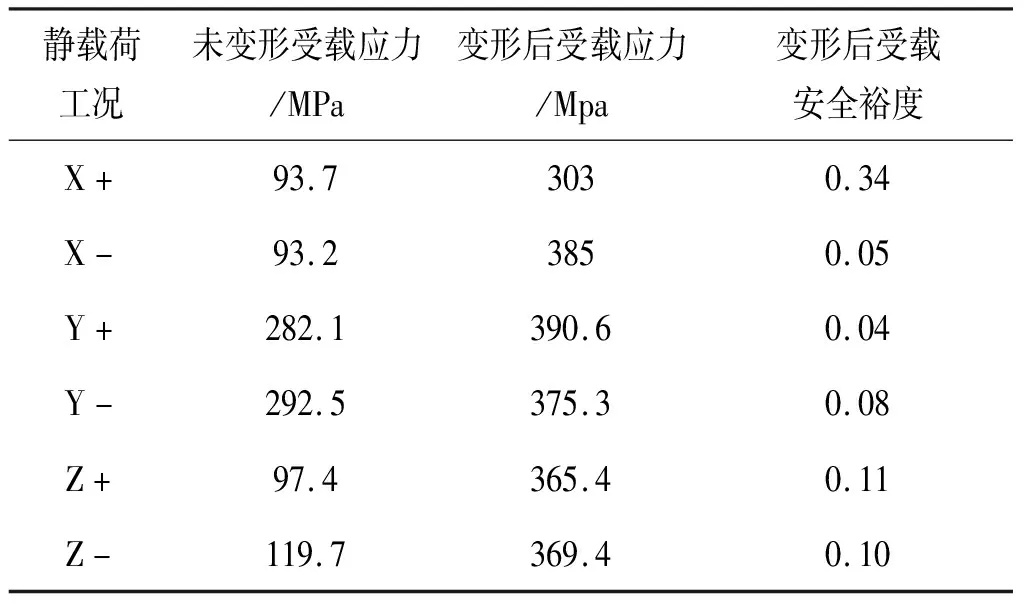

选取安装力矩3.5 N·m工况来分析支架塑性变形后的承载能力,在结构塑性变形的基础上分别在各方向施加惯性力,得到结构变形后受载的应力结果,并与支架未发生塑性变形,只承受惯性载荷情况的结构应力进行对比,如表3所示。

支架静强度分析中,得出Von Mises应力后,一般可采用材料的拉伸强度σb作为结构破坏的许用值,2024-T42材料的拉伸强度为406 MPa[8],从而得出变形后支架承载的安全裕度,如表3所示。

表3 系统支架塑性变形前后受载的最大应力结果

从表中可以看出,支架只承受惯性载荷下产生的应力水平较小,在存在塑性变形和残余应力状态下,仍可承受一定的载荷。但是,存在塑性变形的支架继续受载时,应力水平比未变形支架高很多,安全裕度较低,更容易产生破坏,因此装配过程中需避免支架塑性变形的产生。

4 结论

1)采用非线性有限元方法,对支架装配过程进行了分析,得出了结构的残余应力和塑性变形,可评估安装力矩对支架的影响,确定安装力矩及工艺要求。对于尺寸较长的支架,由于刚度较弱,需制定防范措施和安装要求,避免支架承受过大的安装力矩而产生塑性变形。

2)对支架塑性变形后的承载进行了分析,可用于支架变形后的承载强度评估,并得出了塑性变形对结构承载能力的影响。塑性变形和残余应力对支架结构承载能力有较大影响,支架出现塑性变形后,承载后应力急剧增大,严重影响其承载能力。

3)按照非线性分析方法,可对支架安装变形进行分析,并分析其变形后的承载能力,可用于支架变形问题的处理和评估。

4)在支架设计过程中,由于安装力矩一般根据安装螺栓的直径来确定,因此需要使支架与安装螺栓大小和牌号相匹配,以避免安装变形的产生。

5)EWIS支架在使用和安装过程中的载荷情况复杂,操作过程中还可能存在人为按压、碰撞等载荷,存在各种不确定性的载荷,设计中需要对这些场景进行分析,并参考相关的操作手册,确定安装和使用中可能遇到的载荷,在设计中考虑这些载荷的影响,以支持EWIS支架和标准支架的设计。