某大型飞机后缘襟翼气动/机构综合优化设计

2021-04-06栾博语刘沛清翟羽佳戴佳骅李庆辉张雅璇

栾博语 刘沛清 翟羽佳 戴佳骅 李庆辉 张雅璇 夏 慧

(北京航空航天大学,北京 100191)

0 引言

起飞着陆的气动性能是关乎于大型客机安全性的重要因素,那么在起飞着陆工况下,如何使飞机在降落过程中,获得较高的升力是增升装置需要解决的问题。飞机的升力主要取决于它的机翼,机翼需要利用特殊机构来实现位置变换以达到提高升力的目标。对于大型客机来说,还需考虑机构的复杂程度,相对复杂的机构可能会导致噪声和阻力的增加,所以我们需要用简单而高效的机构改变机翼增升装置的位置使其能够提供最高的升力,同时找到后缘增升装置在降落时的最佳位置和确定能够实现该位置变换的机构是我们亟待解决的问题[1]。

扰流板的作用是在飞行状态时控制飞机转动从而控制飞行方向,并且在降落时有一定的减速作用[2-3],同时扰流板与后缘襟翼之间的位置以及缝道参数可以改变翼型的气动性能。为了得到较好的降落性能,扰流板和后缘襟翼的联合运动是重要的气动研究方向之一。

要得到扰流板和后缘襟翼的运动效果,需要进行气动性能计算验证,目前市场上进行CFD计算的软件有很多,市场上主流的CFD计算软件主要包括Fluent、CFX、PHOENICS、CFL3D等等[5],本次计算实验的求解器选用CFL3D。CFL3D可以采用多重网格加速收敛算法,使得计算更加快速;其次考虑到后续的Isight优化平台搭建中,需要用到大量的CFD计算,所以选用计算速度更快的CFL3D进行计算可以极大地提高后期数据计算的效率[6]。

寻找扰流板下偏最优角、后缘襟翼旋转最优角和铰链旋转点位置的过程将耗费大量计算,需要不断地验证新的位置的性能指标来筛选出最优值,构建一个高效的气动机构一体化优化平台进行多目标优化计算来实现以上功能。优化平台不仅要实现大量的重复计算,还需要实现自变量的不断自动变化、后缘襟翼扰流板位置自动变化并且提供CFD计算所需要的一系列参数文件。单单凭借一款软件无法实现如此复杂的功能,所以我们需要构建一个可以进行多软件交互、多目标优化、自动提取分析数据的平台,本文选用Isight软件作为优化平台基础,提出实用可行的Isight优化平台构建方法[7-8]。

1 CFD数值验证

在应用一个求解器计算之前,我们需要对该方法进行验证。本文选取30P30N三段翼翼型作为算例,验证选用的CFL3D求解器是否可行。

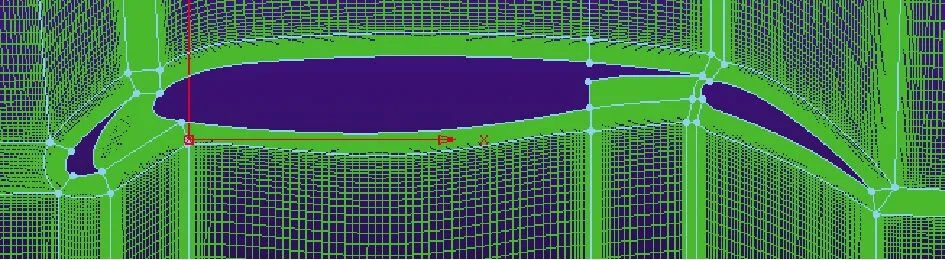

设置环境参数为:马赫数0.2,输入翼型参数弦长1 000 mm、翼展10 000 mm等参数,应用批处理,设置一定的计算步数,计算30P30N在0°~26°来流迎角下的气动性能。图1为30P30N翼型网格划分。

图1 为30P30N翼型网格划分

本文研究的是后缘襟翼及扰流板运动对升力系数的影响,经过计算后得到的数据如图2所示,黑点表示实验值、红点表示计算值,由图2可以看出,实验值与计算值拟合情况良好,并且在迎角为16°时出现失速趋势,于21°来流迎角下失速,故证明本文所采用的数值计算方法可行。

图2 实验值和计算值对比图

2 Isight优化平台搭建方法

2.1 偏转程序应用

本次实验利用偏转程序实现旋转矩阵计算、数组运算以及绘图功能。在Isight中,需要不断地改变后缘襟翼与扰流板位置进行计算,用偏转程序自动生成想要的翼型结构和网格所需的拓扑结构[9-10]。

铰链式后缘襟翼在着陆工况下后缘襟翼需要绕铰链点旋转,扰流板需要绕着主翼末尾点偏转,所以首先将铰链旋转点、旋转角度、扰流板偏转点、偏转角度作为自变量,找到襟翼距离前缘20%处的位置为铰链杆与襟翼的连接位置,将已知的巡航位置襟翼旋转一定的角度,得到所需的着陆襟翼位置。

为了提高效率,计算中需实现网格的自动绘制,此时需要偏转程序自动生成绘制网格拓扑结构所需的5条关键随动曲线,即每一次后缘襟翼、扰流板旋转后自动生成这5条随动曲线。

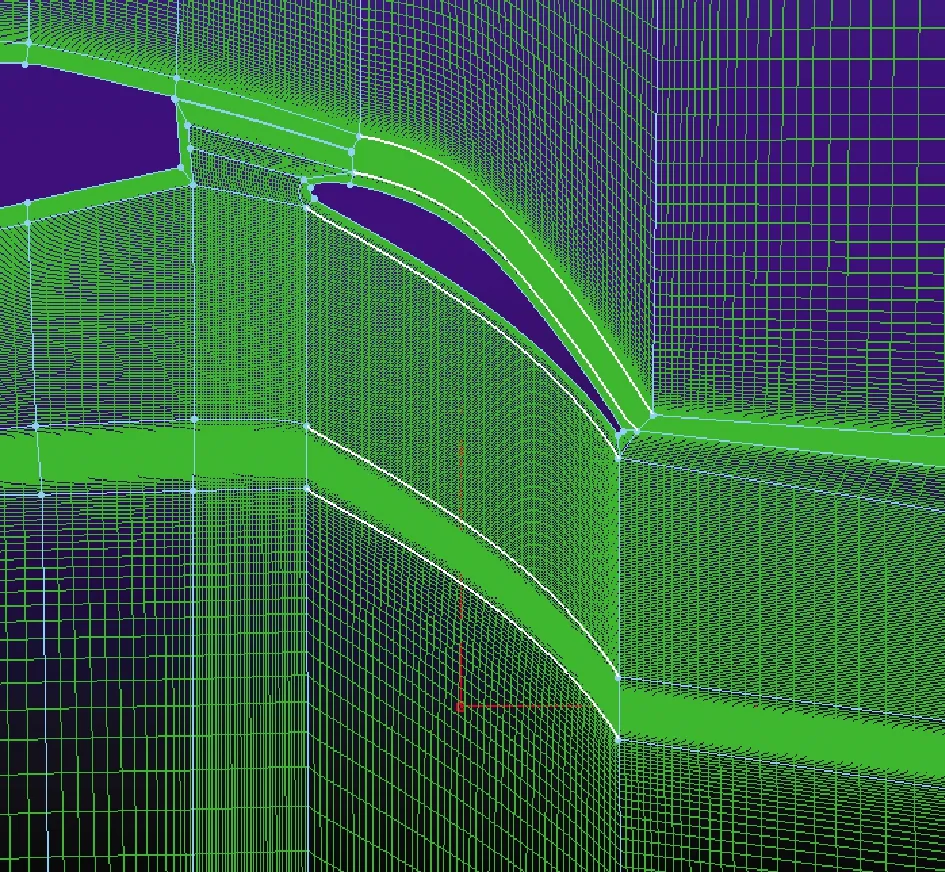

2.2 Pointwise网格录制

Pointwise网格绘制是一个重要且耗时的过程,在Isight平台不断优化的过程中,我们需要不断改变后缘襟翼位置,每一次改变网格都需要重新绘制。应用Pointwise软件的网格录制功能,录制并生成可以在CFL3D求解器计算中所需的网格文件,网格录制从导入翼型信息开始,每一次旋转都将改变翼型信息。

为了保证每一次Pointwise自动生成的网格都能保证网格质量,需要生成随动的网格线,在录制最开始时随翼型数据点一同导入Pointwise,在这个基础上进行后缘襟翼和扰流板处的绘制。

2.3 CFL3D计算

对CFL3D进行参数设定,设置特定翼型工况环境以及翼型信息,设置迭代步数和加速过程,将网格信息导入CFL3D进行计算,得到气动性能结果。

2.4 Isight平台搭建

在验证上述每一个分步骤运行正确后,将Isight中各个功能模块与各个软件相连接,将各个功能模块相串联使它们形成一个可以自动计算的优化平台。在Isight内设置各个模块的自变量变化范围,后使系统循环运行,直至完成所有自变量范围内的运算。最后由Isight内部的优化算法处理分析CFL3D计算出的结果,将循环计算后的参数进行分析,得到优化后的解。

3 实验过程及结果分析

3.1 偏转程序应用

3.1.1 网格基本曲线

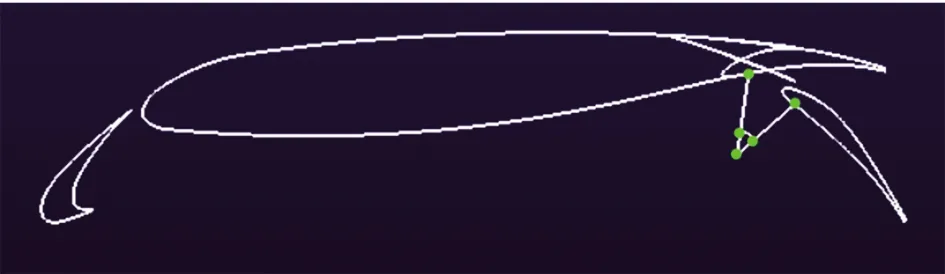

在预期设想的优化平台中,研究需要对不同位置翼型进行计算,在自动计算过程中,应用偏转程序将后缘襟翼旋转并使扰流板下偏,生成网格随动曲线,最终生成改变后翼型的翼型参数点,获得的旋转翼型与原始翼型如图3所示。

图3 原始翼型与偏转后的翼型

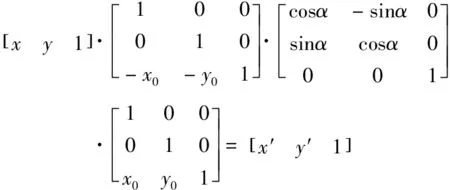

改变翼型参数点主要应用到旋转坐标变化计算:

点(x,y)绕点(x0,y0)逆时针旋转α角度后得到新的坐标点(x′,y′),旋转公式。

(1)

将(1)简化得到变化后的横纵坐标如式(2)(3)所示:

x′=x0+cosα×(x-x0)-sinα×(y-y0)

(2)

y′=y0+sinα×(x-x0)+cosα×(y-y0)

(3)

应用偏转程序自动生成翼型变化后的五条随动线段,如图4所示。

图4 随动线段生成

3.1.2 计算初始参数

本次研究中,铰链式旋转机构优化的自变量是后缘襟翼旋转轴坐标和扰流板下偏角度,限制条件是缝道间隙(gap值)和重叠量(overlap值),gap值取0.5%~2%干净弦长,overlap取-1%~2%干净弦长之间。

在CFL3D运行前,需将特定翼型的参数以及工况参数输入CFL3D中,以保证运算准确性。

3.1.3 Isight平台搭建

按照逻辑顺序将事先设置的各个功能模块按照运行顺序进行串联,再将各个模块与事先特定功能的软件连接,依次为偏转程序、Pointwise、CFL3D、Data Exchange、Optimization,如图5所示,在Data Exchange输出CFL3D的计算结果并将其统筹,在Optimization中判断计算出的数值是否符合限制条件,并选取NSGA-II多目标优化算法由设定的自变量中选择下一次输出的自变量值。

图5 Isight优化平台构建

3.2 优化结果分析

3.2.1 Isight优化平台结果

本算例的优化目标为8°迎角下升力系数Cl最大滑轨长度L最短,Isight经过大量迭代后得到一系列升力系数和滑轨长度,分别如图6和7所示。

图6 升力系数随迭代步数的变化规律

图7 杆长随迭代步数的变化规律

从上述两幅图中我们可以看出,升力系数随迭代步数的增加趋势不断增高,杆长随迭代步数的增加不断减少,说明Isight平台的优化算法提升了优化效率,在计算过程中,Isight平台不断进行优化选择,使计算效率更高,最终计算得到最优值。

经过上述优化之后,可以得到关于优化目标升力系数和杆长的Pareto图,并分析出它的变化规律,如图8所示。

图8 杆长和升力系数之间的变化关系

根据Pareto最优解原则,经过优化后符合最优解的点均集中于左上方,即杆长短、升力系数高的位置。为了得到最优位置的旋转点和旋转角度,选取优化出的最优点(绿色的点)和三个相对较为优秀的点(蓝色的点)进行气动性能比较,选出最终着陆状态下襟翼扰流板的最优位置。这三组解集对应的位置参数如表1所示。

表1 选取优化结果进行对比分析

3.2.2 气动结果分析

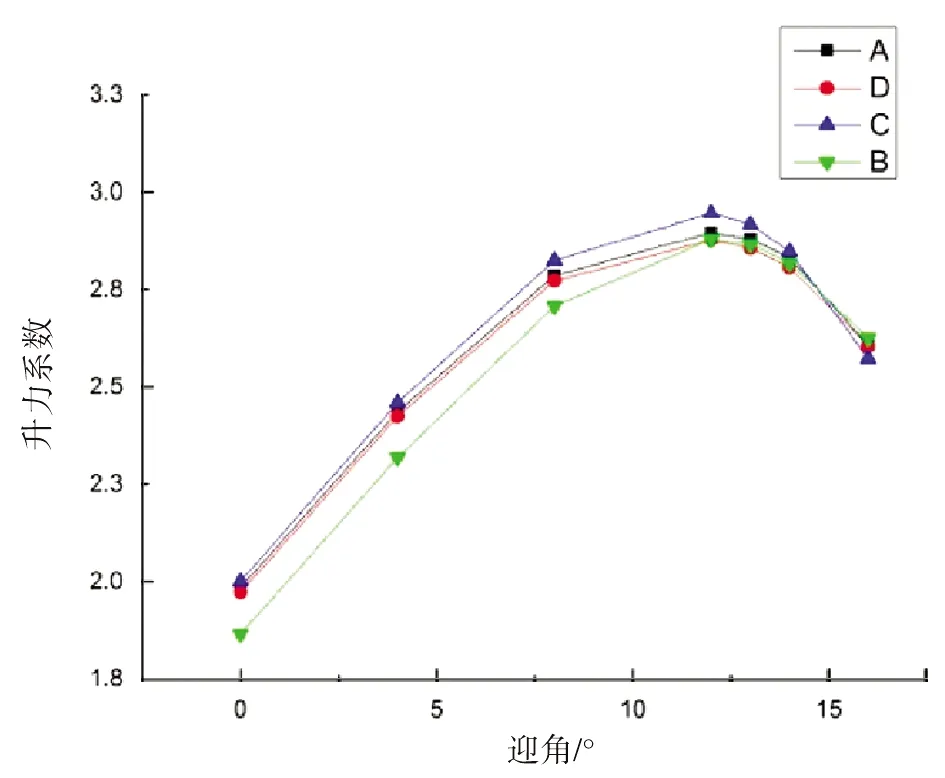

选取上述四组解,分别用CFL3D计算出0°~16°迎角下的气动力变化曲线。从升力系数对比图中可以看出C构型的升力系数整体上较高,失速迎角的升力系数最大,在0°~4°时升力系数与A、D构型相近,但在4°~12°迎角下C构型升力系数明显较大。约在迎角为12°时翼型失速,失速后升力系数迅速降低,如图9所示。

图9 升力系数对比图

从图10可以看出,在0°~16°迎角下,B构型阻力系数较小且与其他构型差距相对较小,其中在12°~15°迎角下C构型阻力系数相对较小。

图10 阻力系数对比图

对比四组构型,升阻比系数在0°~16°迎角下C构型升阻比相对较大,如图11所示。

图11 升阻比对比图

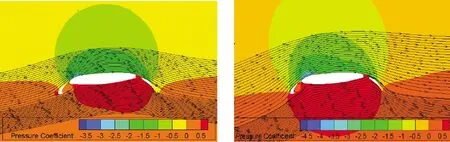

从图12可以看出,在失速迎角之前,流动主要以附着流动为主。在迎角到达12°时,后缘襟翼尾部出现尾缘涡,翼型开始失速。迎角在16°时,尾部涡系扩大。随着迎角增大,在8°迎角时出现两个吸力峰值,随着迎角的增大,前后压力峰不断前移并合并,吸力峰值的增大导致升力系数的提升。在迎角为12°下产生较为明显的尾缘涡,随着迎角增加尾缘涡扩大,直至16°迎角时翼型完全失速。

(a)4°迎角 (b)8°迎角

4 结论

本次研究顺利找到了铰链式后缘襟翼机构在着陆状态下的最优旋转轴位置和旋转角度,同时确定了扰流板的最优下偏位置,完成预期任务。

同时在研究特定翼型着陆形态的过程中,探究并验证了Isight优化平台的可行性和正确性,它通过将各个功能模块串联的方法,使不同类型软件实现串联运行的功能,大大加强了软件和软件之间的交互效率。同时利用Isight优化平台中提供的大量优化算法,对多目标优化算法进行应用,提高了运行效率,为解决多目标、进行多次优化计算提供了一个新方法。同时Pointwise和偏转程序的串联也使工作者不需要把大量的精力放在翼型自动生成和网格自动划分中,为CFD计算提供便利。

本次研究的方法,不仅适用于铰链式后缘襟翼的研究,而且适用于其他翼型的优化设计,具有一定的工程意义。