高级别厚规格管线钢精轧扣翘头原因分析

2021-04-05李满银范建坤

李满银,张 强,范建坤

(首钢京唐钢铁联合有限责任公司热轧部,河北 唐山 063200)

高级别管线钢(X70、X80)因具有高屈服强度、高低温韧性、高抗腐蚀性及良好的焊接性能广泛的应用于长距离高压油气运输管道的建设。中俄油气管道输送工程、西气东输工程均大量采用了高级别管线钢作为管道用钢[1]。随着钢铁企业装备水平的提升,宝武、首钢、马钢等企业均具备批量生产16mm以上X80管线钢的能力[2]。由于加入了Mo、Mn、V、Nb等合金元素,通过固溶强化、合金碳化物弥散强化来显著提升钢的力学性能,因此在轧制高级别管线钢时对产线的生产工艺及轧制节奏提出了极高的要求。精轧扣翘头问题是制约轧制节奏的一个重要因素,其直接影响精轧轧制稳定性,严重时对设备造成损伤(如图1所示)。板材出现扣翘头时,为了保证轧制稳定以及减少板坯退废数量只能降低轧制节奏,这样就限制了产能。为此,只有解决精轧工序中板坯扣翘头问题才能满足现场生产需要,实现高效稳定轧制。

1 扣翘头原因分析

生产中影响轧件头尾弯曲的因素有多种,这些因素互相联系互相影响,根据实际生产经验总结如下。

1.1 板坯温度因素

由于高级别厚规格管线钢要求高加热温度、低轧制温度,这增大了精轧工序板坯扣翘头的风险性及控制难度。高级别厚规格管线钢精轧入口温度同出钢温度差值最大可达300℃以上,因此板坯上下表面不可避免的会出现温降不均的情况。①板坯上下表面温度不均直接影响板坯头部形状,为保证钢的组织均匀性,板坯表面及心部均达到出钢温度时方可出钢。但由于现实因素影响,板坯上下表面存在温差,通常表现为板坯上表面温度低于下表面。由于板坯下表面温度较高,在进行轧制的过程中其延展性优于上表面,因此板坯头部出现翘头现象。②由于厚规格高级别管线钢高出钢温度、低轧制温度的特性,为保证轧制及质量稳定性,在粗轧阶段需要将板坯温度降低至目标要求温度以下才能满足精轧入口温度要求。因此粗轧区域板坯温降较大。但对于厚规格中间坯,其粗轧各轧制道次之间除鳞温降小,需要通过R2末道次前摆钢降温待轧,按照正常二级设定,摆钢时间最长达到150s。摆钢时间过长导致厚规格管线钢上下表面温降不均,中间坯进入精轧工序时扣翘头风险增大。

1.2 粗轧工序来料遗传

扣翘头现象不仅发生在精轧工序中,在粗轧工序中亦经常发生。河钢唐钢宋进英等人[3]、河钢承钢李超凡[4]、首钢京唐唐勤等人[5]研究证明钢坯在粗轧过程中因各种原因同样会产生扣翘头现象,且对精轧板型的控制产生影响。

1.3 轧辊辊径差异

由于现场设备条件及工艺设定的影响,在实际轧制过程中会采用不同直径的上下工作辊进行轧制。不同直径的工作辊在相同的转速条件下,较大辊径侧金属的流动速度快,造成了板坯上下表面流动体积不同,板坯在轧出时金属流动体积多的一侧向较少的一侧弯曲,此时板坯头部呈上翘或下扣[6]。为使轧件出轧机后头部呈一定的微翘形状,生产中一般采取下压法,即下辊直径大于上辊直径的配辊制度[7]。

1.4 轧制线标高的影响

图1 高级别管线钢精轧工序翘头示意图

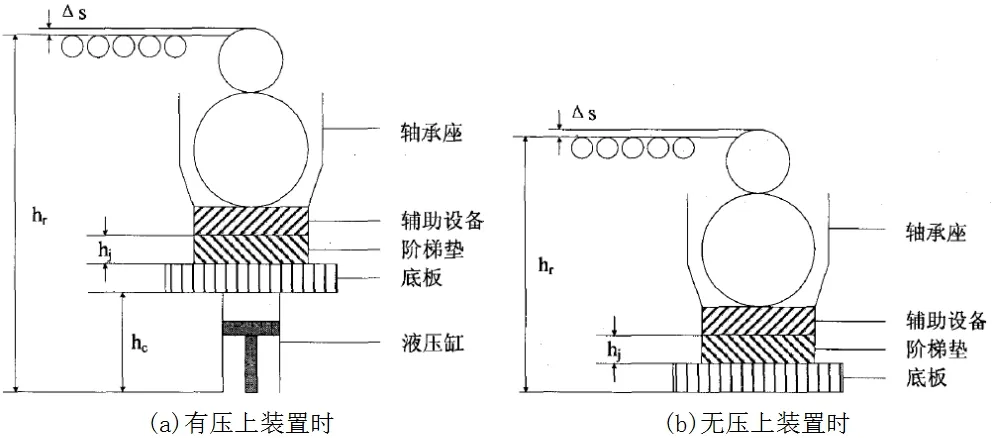

图2 轧机结构示意图

轧制线标高指从轧机机架底部到下工作辊辊面的标准高度,而轧制线标高和机架辊高度的差值称之为轧制线高度(Δs),其影响轧件咬入时的角度(θ)。在轧制过程中,轧制线标高可以通过调整阶梯垫高度(hj)和液压缸动作行程(hc)来进行调整,轧机结构示意图如图2所示。

理想状态下当高度差等于总压下量的一半(Δs=Δh/2)时,咬入角为0,此时板坯呈水平咬入态。若Δs>Δh/2时,此时轧件呈一定上倾角咬入,称为爬坡咬入,此时上辊压下量大于下辊压上量,使得轧件上表面的延伸大于下表面,轧件出轧机后向下弯曲,呈现扣头态,反之则为翘头。扣头示意图为图3所示。

图3 扣头示意图

1.5 辊面摩擦系数的影响

在轧制过程中,板坯表面一般会存在氧化铁皮,其组成有高压除鳞水未除净的一次氧化铁皮,也有在轧制过程中生成的二、三次氧化铁皮。氧化铁皮影响了轧件与轧辊之间的摩擦状态,在高温下,氧化铁皮充当了板坯与轧辊之间“润滑剂”,降低了辊面摩擦系数,但不利于变形渗透;低温状态下铁皮的存在使得辊面摩擦系数增加,加大了板坯与轧辊之间的摩擦力,抑制了前滑和金属流动,甚至与轧辊之间形成黏着,影响头部状态。东北大学田勇[7]研究发现,工作辊辊面摩擦系数主要受轧辊表面粗糙度影响,通常上下工作辊辊面粗糙度存在一定的差异。受客观因素的限制,下辊面粗糙度一般大于上辊面,其原因主要是轧制过程中氧化铁皮掉落至下工作辊与支撑辊之间,形成压痕,其原理与氧化铁皮影响类似。在实际生产中需指定合理的换辊制度,降低板坯和轧辊间粗糙度的差异,尽量使用粗糙度一致的上下工作辊,同时在轧制过程中特别注意将氧化铁皮除净,避免氧化铁皮充当“润滑剂”影响头部状态。

2 解决措施

通过现场反复跟踪发现轧制高级别厚规格管线钢时易出现板坯翘头,分析翘头形成的原理和规律,得出控制翘头的主要控制思路及制定了相应的改善措施。

(1)首先增加加热炉烧钢时板坯上下表面温差,弥补摆钢造成表面温降大的问题;其次增加双排除鳞降温,缩短摆钢时间,减少厚规格管线钢中间坯上表面温降;第三优化飞剪冷却水时序,将飞剪外冷水打开时序推迟至除鳞机入口夹送辊咬钢时,中间坯头部不会受到飞剪冷却水影响;第四优化F1辊缝喷水控制方式,轧制高级别厚规格管线钢时,仅板坯下表面处喷头喷水。

(2)针对来料遗传影响,优化轧机雪橇值的调整,固化了一套生产管线钢时的雪橇值。另外在R1/R2入口分别增加一组除鳞反喷水用于封水,封水效果明显改善,减少因除鳞水外漏造成板坯上表面除鳞水残留导致摩擦系数降低的影响,降低了板坯头部翘头的风险。

(3)在精轧备辊的选用上,轧制管线钢尽可能选用上工作辊辊径大于下工作辊辊径的轧辊,减少带钢翘头几率。

(4)目前轧制线标高要求-5mm~+10mm,通过轧制线标高对翘头的原因分析,选用备辊最好还要选用正标高的备辊,满足标高在0mm以上。

3 结语

轧制过程中扣翘头问题是一个复杂的物理过程,其影响因素多,各因素之间又互相作用,因此需根据实际生产需要对这些问题不断进行理论研究及改进以指导生产。经采用上述办法,本产线在生产高级别厚规格管线钢时板坯扣翘头问题得到一定解决,降低了生产事故的发生几率,为我公司创造了良好的经济效益。