MBBR工艺在生物制药废水提标扩建中存在的问题及改进方法

2021-04-03许海苗

许海苗

(康达环保水务有限公司,河南 焦作 454000)

流化床生物膜反应器工艺(MBBR)是向活性污泥曝气池中投加悬浮填料作为微生物附着生长的载体,使微生物生存的基础环境由原来的气、液两相转变为气、液、固三相,这种转变为微生物创造了更丰富的存在形式,形成了一个更复杂的复合式生态系统。载体表面的生物膜与液相中的悬浮污泥各自发挥其降解优势。

MBBR工艺结合了活性污泥法和生物膜法两者的优点,在提高系统抗冲击负荷能力的同时,使系统具有良好的脱氮除磷能力。但是填料型号的选择、填充率对MBBR工艺的正常运行尤为重要。该厂投加的填料是国内一公司生产的SPR-2悬浮填料,呈圆柱状,中心有网格结构,外侧沿不同径向伸展许多尾翘,直径为25 mm,厚度为10 mm,受保护的有效比表面积>500 m2/ m3, 密度为0.97 g/cm3。

1. 概况

某工业园区污水处理厂设计规模5.0万 m3/d,工程分两期建设,一期2.5万 m3/d,于2009年投入运行,主要收集生物制药、食品加工及工业园区各企业的工业废水和少量的生活污水,服务面积约15 km2。该厂进水水质生化性差,碳源严重不足,于2015年进行提标改造,提标后采用以初淀池+A/O生化池+高效沉淀池+精密过滤+EM(电磁反应)两级臭氧催化氧化为主体的处理工艺,出水达到《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准。

1.1 进水水质情况

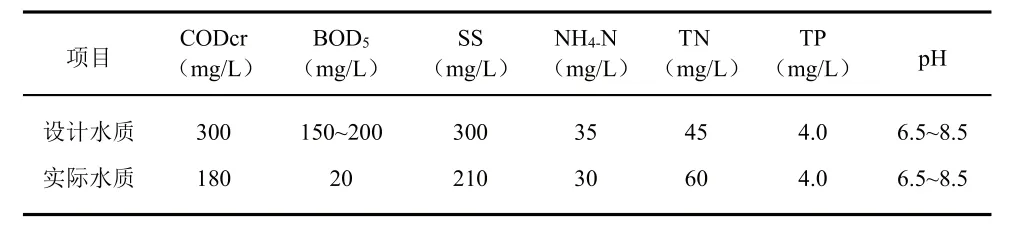

该污水处理厂自运行以来, 进水BOD5约为20 mg/l,与设计相差较大, 进水的COD与设计值相近, B/C≈0.1,远低于0.3,生化性很差,其他水质指标设计值和实际值偏差较小,具体见表1。

表1 某污水处理厂进水水质

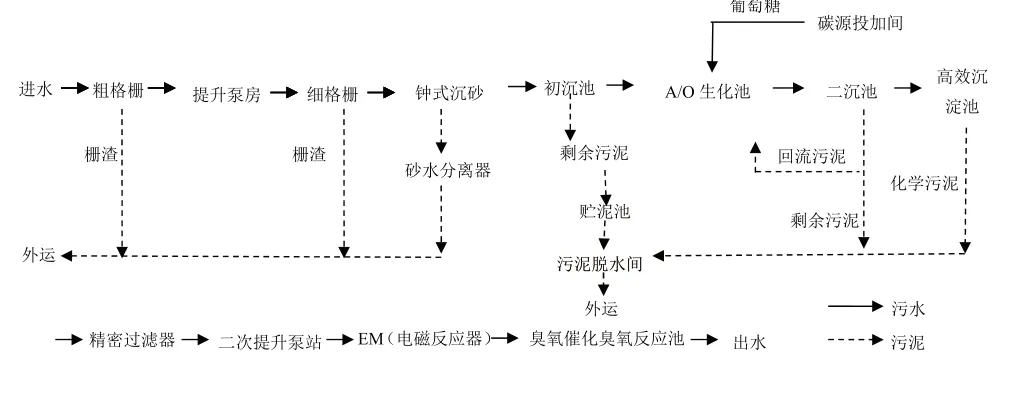

1.2 工艺流程

该污水处理厂处理工艺流程见图1。

图1 废水处理工艺流程

2. 生物处理单元设计路线

该厂MBBR生物处理系统用新建A/O生化池,在缺氧段、好氧段全部投加新型悬浮填料(投加填料比例不同),形成 MBBR工艺,其中缺氧区填料填充率为41.0%、好氧区填充率为45.6%,A/O生化池结构示意图见图2。

图2 新建A/O生化池

MBBR生物处理系统(A/O生化池)是一种前置反硝化工艺,初沉池出水首先连续进入缺氧池;接着,反硝化微生物细胞合成,硝态氮含量下降; 然后,污水进入好氧池,氨氮浓度快速下降,硝酸盐氮浓度不断上升; 最后,好氧池的混合液和沉淀池的回流污泥同时回流至缺氧区,完成脱氮和磷的释放,同时去除废水中的COD。

3. 项目改造完成后运行中暴露的问题

MBBR系统悬浮填料因缺氧区推流器搅拌,填料破损、堆积严重,流化效果差,全部飘在水面上,经高温暴晒易老化,且悬浮填料无法进行生物膜的挂膜培养,镜检结果显示生物种类单一,细菌总数少。

3.1 缺氧区填料存在问题

⑴填料破损率高。因缺氧区填料流化是通过16台推流器提供动力进行充分混合流动的,在运行20天后发现二沉池水面上漂浮大量的碎填料,查找原因是:推流器叶片为不锈钢材质,材质硬,在推流器高速旋转中,形成很大的水力剪切力,悬浮填料及颗粒污泥在水流作用下与推流器扇叶不断进行摩擦,材质为聚乙烯的填料被切碎,碎填料穿过拦截筛网进入二沉池后续工段,堵塞催化臭氧池滤头,给生产运行造成了很大困难,碎填料见图3。

图3 破碎填料

⑵填料流化差, 堆积严重, 造成生物膜难以挂膜。MBBR生物池缺氧区填料填充率为41%,在推流器搅拌下,填料堆积严重,挂膜速度慢,微生物大量流失,细胞表面疏水性不佳,造成悬浮污泥破碎、细化,填料上的生物膜对底物没有去除率,二沉困难。

3.2 生化池出水指标去除率低

MBBR生物处理系统设计COD去除率16.6%, TN去除率76.9%, 但实际MBBR生化池进水COD平均116 mg/L,总氮39 mg/l,生物系统出水COD能维持在110 mg/L,TN基本没有去除效果,去除率与设计标准相差甚远,见表2。

表2 MBBR生物处理系统对COD、TN的去除

4. 项目存在问题的解决方法

4.1 缺氧区填料破损的解决办法

缺氧区推流器扇叶的旋转造成大量填料破碎流入后续处理单元,给生产造成极大困扰,直接影响精密过滤器、射流泵、臭氧催化池正常运行。经过对推流器的三次改造,二沉池水面的碎填料明显减少,基本杜绝碎填料对设备的损坏,改造方案实施内容如下。

⑴增加变频器,转速由147 rpm改为85 rpm。

⑵扇叶外沿加装圆钢外包,接触面由线改为点。

⑶更换推流器的型号。推流器原型号为7.5 kw—150 rpm—Φ1080,更换为5.5 kw—43 rpm—Φ2300。

4.2 填料堆积、流化效果差

缺氧池搅拌器改造后转速变慢,流化效果更差,填料全部漂浮堆积在水面以上,经分析论证,因进水密度略高于1 g/cm3, 通过观察不同密度的悬浮填料实验,将0.97 g/cm3填料改为密度0.98 g/cm3的填料,填充率由设计的41.0%降为26.0%,流化效果趋于正常,并开大底部穿管的阀门开度,增加拦截网处底部穿管推力,填料堆积现象消失。

4.3 生物填料挂膜难

挂膜期间,生物池TN、COD去除率一直未达到设计要求。经过碳源投加、调整曝气量和污泥回流比、增加污泥浓度后,填料上细菌数增多,生物膜干重随着水力负荷的增大而增加。此次通过葡萄糖投加试验,结果表明:在水温为15.5 ℃—26.4 ℃,pH在7.0—7.8,溶解氧浓度为3.0—6.8 mg/L时,经40 d左右, 填料挂膜成熟,污染物去除效果良好。

4.4 COD、TN去除效率低

该厂MBBR生物处理系统进水碳源不足,以投加碳源(葡萄糖)作为微生物的营养物质,投加量从2吨/天 逐 渐 增 加 到6吨/天,进 水pH在7.0—8.0之间,A/O生化池缺氧区DO控制在0.5 mg/L以下,A/O生化池缺氧区反硝化细菌得到强化,反硝化速率最快,反硝化脱氮效果最佳,系统出水TN能维持在5—14 mg/L,处理效果稳定,TN去除率达65%以上。且通过投加葡萄糖, 生物活性好, C:N:P接近100:5:1, B/C≈0.3,COD去除率提高至19%。

5. 结论

⑴缺氧区投加悬浮填料,搅拌器推流过程应采用低速流化,叶片进行特殊处理。

⑵选择合适的填料型号和填充率。

⑶合理投加碳源提高水质生化性。

总之,MBBR生物处理系统初期工艺及设备存在诸多问题,经过不断创新和改造,运行基本趋于稳定,因此,在工艺选择过程中,一定要进行严格评估,避免盲目投资和跟进。