冷激铸铁凸轮轴铸造内在质量的控制

2021-04-03苗祥利朱幸幸

卢 杉 苗祥利 朱幸幸

(1.焦作大学机电工程学院,河南 焦作 454000;2.河南中轴中汇汽车零部件有限公司,河南 焦作 454000)

冷激铸铁凸轮轴是利用成形冷铁对高温铁水的激冷作用,使凸轮升程段表面至心部获得一定厚度的白口层、过渡区,其余部位保持灰铸铁组织。由于冷激铸铁凸轮轴具有凸轮表面耐磨性好、轴颈和心部保持灰铸铁的机械强度、凸轮经铸造成形后直接磨削、生产效率高、成本低等优势,所以,国内外大多数轿车发动机凸轮轴多采用这种材质[1]。

冷激铸铁凸轮轴铸造内在质量技术指标主要包括:化学成分、基体硬度、凸轮桃尖硬度、冷激层深度(以下简称冷深)、金相组织、抗拉强度等。控制好冷激铸铁凸轮轴铸造的内在质量,是保证成品凸轮轴产品质量和使用性能的基础。

1. 化学成分的控制

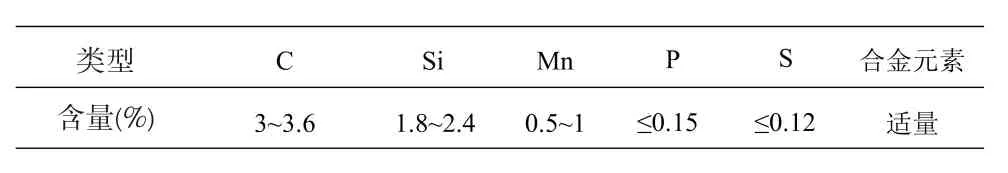

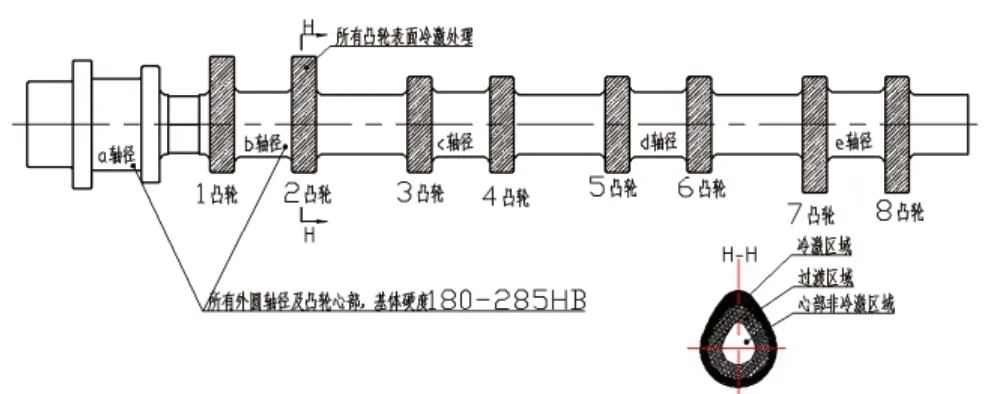

化学成分的控制是保证冷激铸铁凸轮轴铸造内在质量的基础。对于冷激铸铁凸轮轴,《汽车发动机凸轮轴技术条件》(QC/T 544—2000)中推荐了主要成分参考值,见表1[2]。

表1 汽车发动机凸轮轴主要成分

具体到客户和产品,化学成分又有更明确的要求,除C、Si、Mn、P、S指标外,合金元素也有具体要求。

目前,随着熔炼用原材料质量的稳定、熔炼炉的进步、光谱仪及热分析仪的使用,冷激铸铁凸轮轴在实际铸造生产过程中,达到上述化学成分技术指标要求并不难,但要实现铸造内在质量稳定、可控,特别是硬度、冷深、金相组织、抗拉强度合格率接近100%,并不容易。为此,各生产厂家要结合各自的生产工艺条件,制定各产品化学成分技术指标的适宜范围,这个范围尽量收窄。收窄化学成分,不仅给内在质量控制提供了基础保障,而且回炉料回用时成分好掌握。表2是某铸造车间针对客户A产品和客户B产品制定的化学成分范围。

表2 客户产品制定的化学成分范围

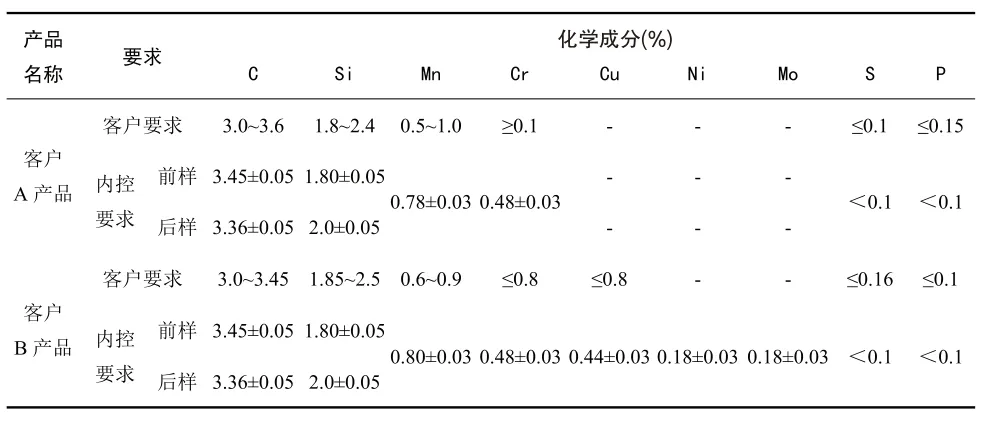

2. 基体硬度控制

对于冷激铸铁凸轮轴铸造的内在质量,在控制好化学成分的基础上,应优先控制基体硬度。基体硬度不仅要满足客户技术要求,还要为保证抗拉强度提供基础,而且得满足后续机加工有良好的切削性能。

《汽车发动机凸轮轴技术条件》推荐:冷激凸轮轴非冷激区(即本文所述的基体硬度)硬度为180—285 HBS[2]。

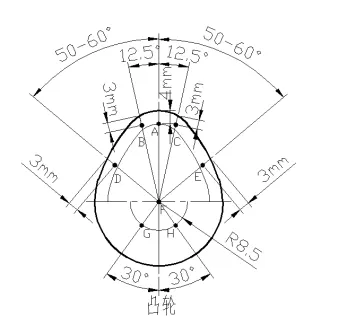

图1 凸轮轴结构图

如图1所示,凸轮轴产品本身的结构为一根细长轴上套有若干个凸轮,粗细不均,再加上冷激凸轮轴的凸轮需用冷铁激冷,因此,一根凸轮轴不同部位上的基体硬度有较大差异。为了满足技术要求和良好的切削性能,同时避免铸造过程大轴径(a轴径)部位出现缩松缺陷,通常情况从以下几个方面来控制基体硬度。

⑴在凸轮轴的前端(左端)设置浇口;

⑵基体硬度检验试样:从凸轮轴前端大轴径处(a轴径)切取,即检验基体硬度最软处,其他部位抽样检验;

⑶孕育量控制在3‰以上;

⑷开箱时间不早于浇注后40 min,避免产品浇注尾端(右端)小轴径处基体硬度偏高而不好加工;

⑸基体硬度出现偏差时,可微量调整铁水C、Mn含量,必要时,再微量调整铁水中其他合金元素。

⑹有的熔炼原材料,如生铁、废钢,会含有Ti元素,Ti对基体硬度影响较大,生产过程中可通过调整Mn、Cr含量来抵消Ti的干扰。

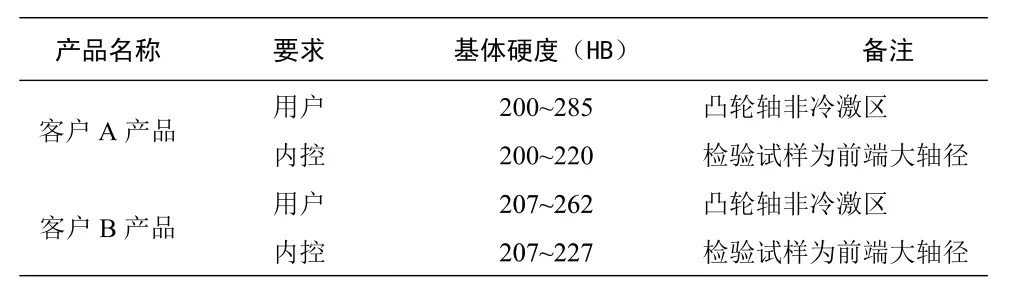

表3是某铸造车间针对客户A产品和客户B产品制定的基体硬度内控范围。即通过控制检验基体硬度最软处,来保证凸轮轴非冷激区的硬度不仅合格,而且有良好的切削性能。

表3 客户产品制定的基体硬度

3. 冷深及凸轮桃尖硬度的控制

铁水化学成分、基体硬度控制在以上所述较小范围后,决定冷深的因素主要有:冷铁大小、孕育量多少、孕育温度(或铁水出炉温度)、浇注温度等;决定凸轮桃尖硬度(含升降段硬度)的因素主要有:冷铁大小、冷深、白口纯度(或过渡区麻口深度)等。

3.1 技术要求

3.1.1 《汽车发动机凸轮轴技术条件》推荐

《汽车发动机凸轮轴技术条件》推荐的要求见表

表4 冷激凸轮轴不同加工工艺要求

3.1.2 客户要求实例

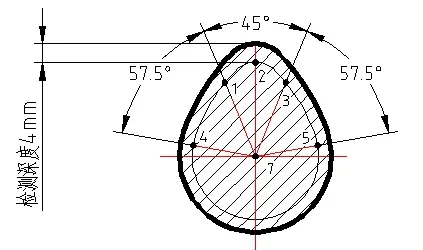

如图2,客户A产品毛坯(2 mm加工余量):凸轮型面顶部激冷层深度≥7 mm,桃尖硬度A、B、C点≥50 HRC;

升降段激冷层深≥4 mm,升降段硬度D、E点硬度≥

图2 客户A产品毛坯检验示意图

如图3,客户B产品毛坯(2 mm加工余量):凸轮型面顶部激冷层深度≥7 mm,桃尖硬度1、2、3点≥48 HRC;升降段激冷层深≥4 mm,升降段硬度4、5点硬度≥40 HRC(7点为基体硬度点)。

图3 客户B产品毛坯检验示意图

3.2 控制要点

3.2.1 冷深控制要点

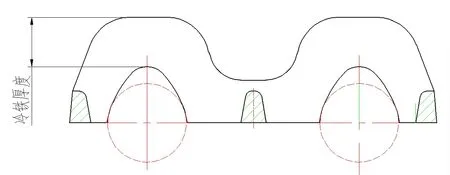

⑴冷铁。在产品开发初期,凸轮轴铸造车间根据自身生产工艺条件,要设计和制作好与产品凸轮型线相吻合的冷铁,冷铁投入使用后一般不再改变。凸轮桃尖上方冷铁厚度越大,越有利于冷深的形成,反之,不利于冷深的形成。如,客户A产品和客户B产品,铸造所用冷铁厚度(图4所示)设计在25—30 mm之间, 冷铁厚度小于25 mm,产品批产后冷深合格率偏低;冷铁厚度大于30 mm, 又不利于铸造造型(造型时凸轮周边会出现型虚)。

图4 不同产品铸造所用冷铁厚度

⑵孕育量。冷铁确定后,控制冷深主要是通过孕育量的增减来调整。孕育量增加,冷深减小,孕育量减少,冷深增大。同时,炉前采用白口检验试样,测量白口深度,来检验和把控产品的冷激层深度。孕育剂通常选用供应质量稳定的FeSi75铸造专用孕育剂,颗粒度3—8 mm。孕育量为铁水重量的3.0%—4.5%(随原材料批次、炉料配比、孕育剂批次、产品等变化而变化)。

⑶孕育温度(或铁水出炉温度)。孕育时铁水的温度直接影响孕育剂的烧损量,也决定着所浇注凸轮轴毛坯凸轮冷深大小。孕育铁水温度高,孕育剂烧损量多,冷深会变大;反之,孕育铁水温度低,冷深会变小。铁水出炉温度通常控制在1560℃—1570℃,这个温度的变差尽量小。

⑷浇注温度。冷激铸铁凸轮轴浇注温度通常控制在1360℃—1450℃。铸造生产过程中,开始铁水浇注温度高,所浇注凸轮轴毛坯的冷深偏小,随着铁水浇注温度降低,冷深一般会变大。

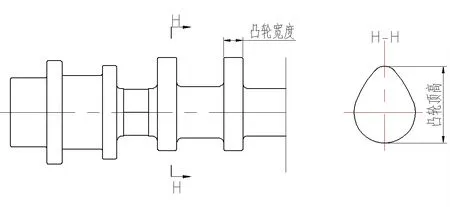

⑸产品凸轮本身的宽度和顶高(图5所示)也是影响冷深大小的因素。凸轮宽度大、顶高高,冷深易偏小。为了利于冷激层形成,毛坯设计时,凸轮宽度可选下差;针对凸轮顶高高的毛坯,所配冷铁的厚度应大些。

图5 凸轮结构图

3.2.2 凸轮桃尖硬度控制要点

⑴冷铁。冷铁宽度大,有利于保证凸轮桃尖硬度的合格率。反之,产品批产后凸轮桃尖硬度质量不稳定,特别是像客户A产品要求的“桃尖硬度A、B、C点≥50 HRC”时。

⑵冷深。通常情况下,凸轮桃尖硬度随冷深增大而增大。如, 冷深7 mm, 凸轮桃尖硬度50 HRC; 冷深10 mm,凸轮桃尖硬度就增大为52 HRC。但有时也会出现冷深很大, 而凸轮桃尖硬度升不上去的难题,如冷深已15 mm了,凸轮桃尖硬度反而为48 HRC或45—48 HRC。

⑶冷激白口纯度(或过渡区麻口深度)。出现上述“难题”, 主要原因在于冷激白口纯度不高或过渡区麻口深度过大。白口纯度越高,越有利于保证凸轮桃尖硬度合格。提高白口纯度主要从“提C降Si”、减少熔炼配料中回炉料的用量、提高浇注温度、控制循环使用的冷铁温度不高于室温等方面解决。

4. 金相组织控制

4.1 技术要求

对金相组织的技术要求,大多数客户产品与《汽车发动机凸轮轴技术条件》推荐的基本一致。

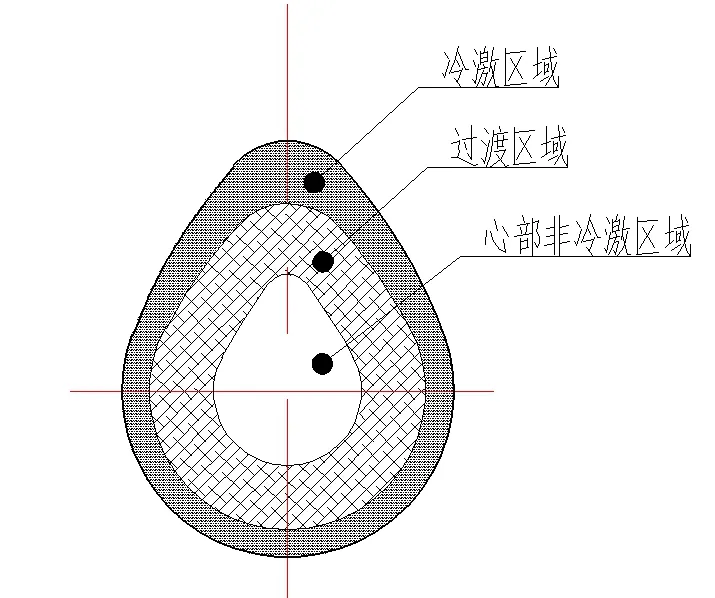

图6为全冷激凸轮金相切样示意图。凸轮的截面组织由表层至心部依次为外层冷激区、过渡区(外层与心部之间)和心部以及轴颈等非冷激区的组织。

图6 全冷激凸轮金相切样示意图

⑴外层冷激区为白口组织,其金相组织为:莱氏体+细针状碳状物+细片状(或粒状)珠光体。允许有少量游离点状石墨存在。

⑵过渡区为麻口组织,其金相组织为:莱氏体+珠光体+碳化物+少量片状石墨。

⑶凸轮心部(其心部直径应≥10 mm)或半冷激凸轮心部和基圆部分为珠光体灰口铸铁,其金相组织为:细片状(或中等片状)珠光体+石墨(石墨形状A型或A+E型)。石墨长度为4~7级,碳化物数量为1~5级,珠光体数量为1~2级。

⑷轴颈等非冷激部分为珠光体灰口铸铁,其金相组织为:细片状(或中等片状)珠光体+石墨(石墨形状A型或A+E型)。石墨长度为4~7级,碳化物数量为1~4级,珠光体数量为1~2级。

4.2 控制要点

在前述化学成分、基体硬度、冷激层深度、凸轮桃尖硬度等内在质量控制合格后,金相组织通常很容易达到技术要求。实际铸造生产过程中,偶尔会出现非冷激部分的碳化物超标,影响机加工的切削。降低碳化物,可通过采取以下措施实现:避免个别箱次开箱过早、避免后期浇注温度偏低、提高孕育效果、避免孕育失效、控制Cr/Mn合金含量不超上限值等。

5. 抗拉强度控制

对冷激铸铁凸轮轴的抗拉强度,《汽车发动机凸轮轴技术条件》推荐:采用随炉孕育后的铁水浇注单铸试棒,抗拉强度≥200 MPa。

目前,客户对冷激铸铁凸轮轴抗拉强度的要求大多数高于《汽车发动机凸轮轴技术条件》推荐值。如前述客户A产品、客户B产品的要求分别是不小于250 MPa和300 MPa。

通常控制好毛坯的铁水化学成分、孕育、基体硬度和金相组织,所铸的随炉单铸试棒较容易达到客户的技术要求。为了保证抗拉强度稳定合格,可添加Cu、Ni、Mo合金元素。如,某铸造车间为保证客户B产品300 MPa抗拉强度,除按客户要求化学成分添加了Cu元素,还额外添加了Ni、Mo元素。

6. 结语

目前,国内冷激铸铁凸轮轴毛坯的生产都是由专业铸造公司或专业铸造车间来完成。生产出符合《汽车发动机凸轮轴技术条件》要求的毛坯并不太难,但要批量生产出100%合格的产品也不容易。特别是随着轿车发动机技术进步,对作为发动机核心部件之一的凸轮轴提出了更高要求。如本文所述的客户A产品、客户B产品案例,其凸轮轴内在质量技术要求明显高于《汽车发动机凸轮轴技术条件》中推荐的要求。本文所述某铸造车间通过对化学成分、基体硬度、凸轮桃尖硬度、冷激层深度、金相组织、抗拉强度等严格控制,客户A产品、客户B产品毛坯内在质量合格率达99.7%以上。