Ni着色Al2O3太阳能选择吸收涂层在海水淡化中的应用

2021-04-02张敏,毛昕

张 敏, 毛 昕

(辽宁师范大学 物理与电子技术学院,辽宁 大连 116029)

铝的阳极氧化电解着色得到的黑色膜层[1-5],是太阳能选择吸收涂层的一种,主要应用于低温太阳能热利用.太阳能选择吸收涂层将光能转化成热能,提高光热转换效率,能够更有效地利用太阳能.熊德华等人[6]分析了太阳能选择吸收涂层的原理以及分类,用吸收率与发射率表征涂层对太阳能选择吸收的能力,吸收率越高,发射率越低,涂层的太阳能选择吸收能力越强.同时分析了几种不同选择吸收涂层的制备方法及特点,其中,阳极氧化技术制备的黑镍膜层具有较高的吸收率,得到广泛应用.

铝的阳极氧化生成的氧化膜具有大量的微孔结构[7],电解着色就是阳极氧化处理后的铝在金属盐溶液中交流电解着色,其原理是在氧化膜的微孔中沉积金属及其化合物,沉积不同金属呈现不同的颜色[8-10].常用的金属盐溶液有Ni2+盐溶液、Sn2+盐溶液和Cu2+盐溶液.陈日耀等人[11]研究了阳极氧化阻挡层和表面层的厚度与氧化时间的关系,得出同一电流密度下,阻挡层厚度与氧化时间无关,氧化时间越长表面层厚度越大,电解着色的效果主要取决于多孔表面层的构型和组成.周和荣等人[12]通过改变反应过程中的阳极电位,研究了LY12铝合金电解着黑色的工艺方法,解释了金属离子的电化学反应行为,得出金属离子在阳极氧化膜孔中均发生还原反应并沉积于氧化膜孔洞内,其沉积反应过程为扩散控制的结论.Shaffe等人[13]研究了一种改进太阳吸光度的光学黑色涂层,采用两步电解法,先在稀硫酸中阳极氧化,然后在硫酸镍中电解着色,得出太阳吸光度随氧化层中镍含量的增加而增加的结论.

铝的阳极氧化电解着黑色,能很好地吸收太阳能转化成热能,在太阳能海水淡化[14]中具有很好的应用.刘业凤等人[15]介绍了几种太阳能海水淡化的方法,最常见的是太阳能与传统蒸馏法相结合的太阳能海水淡化方法,以太阳能代替传统燃料,通过集热器收集太阳能,将太阳辐射能转化成热能,达到蒸馏的目的.传统的太阳能集热器成本高,维护费用不菲,系统寿命短,如何改进太阳能集热器才是太阳能海水淡化的重点.

本文选用铝箔作为研究对象,先将其在磷酸溶液中阳极氧化,然后在NiSO4溶液中交流电解着色,得到纯黑色的膜层,其中,重点探究不同氧化电压对铝箔表面氧化层微观结构和着色后涂层吸收率的影响,并考察不同氧化电压所得到选择吸收涂层在太阳能海水淡化方面的性能.

1 实 验

采用尺寸为5 cm×4 cm×70 μm的商用铝箔作为阳极,采用不锈钢板作为阴极.阳极氧化前先进行预处理,铝箔背面贴胶,与反应面做区分.先在浓度为2 mol/L的NaOH溶液中除油2 min,然后去离子水清洗.接着,在40 g/L的草酸中酸洗,去离子水清洗.阳极氧化实验的电解液采用磷酸溶液,浓度为2 mol/L,直流恒压模式.最后在90 g/L的硫酸镍溶液中交流电解着色.着色后去离子水清洗,冷风吹干.

利用Empyrean X射线衍射仪测试膜层的相组成和元素成分.利用Hitachi S-4200扫描电子显微镜观察膜层的表面形貌.利用Lambda-950紫外-可见-近红外分光光度计和VERTEX-700傅里叶变换红外光谱仪测试样品的反射率.

2 实验结果与讨论

2.1 阳极氧化的成膜机理及着色后的元素组成

铝箔阳极氧化过程的实质是水的电解,即利用电解作用在铝箔的表面形成氧化铝薄膜的过程.阴极上发生的反应式可表达为

2H++2e-→H2↑,

阳极上的反应式为

4OH--4e-→2H2O+O2↑,

2Al+3O→Al2O3.

反应过程中可以看到在阴极和阳极表面均有气泡产生,且阴极的不锈钢板上气泡的数量明显多于阳极的铝箔.在阳极上析出的氧不只是氧气,还有一部分离子氧.析出的氧使铝箔表面发生氧化反应,形成了氧化铝薄膜.由于电解液为酸性环境,生成的氧化铝在酸的条件下又会产生溶解,即在阳极同时发生氧化膜的生成反应和溶解反应.铝基体表面氧化膜的生长反应式为

2Al+3H2O→Al2O3+6H++6e-.

而氧化膜在酸性条件下发生溶解的反应可表达为

Al2O3+6H+→2Al3++3H2O.

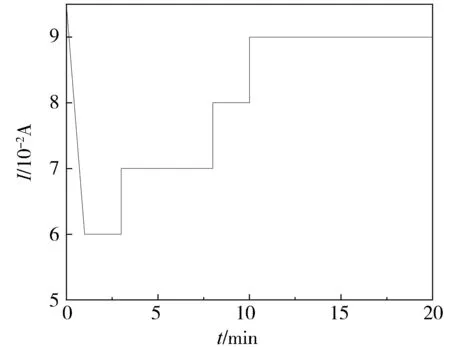

图1为阳极氧化膜层的示意图,通常认为铝箔的氧化膜分为两层,内层为致密层,外层为疏松层.致密层也称阻挡层,靠近铝基体,较为致密且电阻较高,厚度较薄,与外层的疏松层相比较厚度几乎忽略不计.图2为反应电压15 V时得到的电流与时间的关系,在反应的初期,电流迅速下降,是因为铝基体表面发生氧化反应生成一层高电阻的致密层,阻止反应的进一步发生.致密层厚度并不一致,较薄的地方溶解形成孔穴.孔穴处由于接触到电解液继续发生反应,随着反应的继续进行,孔穴加深并且孔径增大,形成多孔层,也称作疏松层.分析认为,随着孔穴的加深,阻挡层的电阻会相应地减小,因此实验过程中电流在逐渐增大.

图1 阳极氧化膜层示意图Fig.1 Schematic diagram of anodic oxidation film

图2 反应过程中电流随时间变化的曲线Fig.2 Curve of the current changing with time during the reaction

2.2 微观形貌

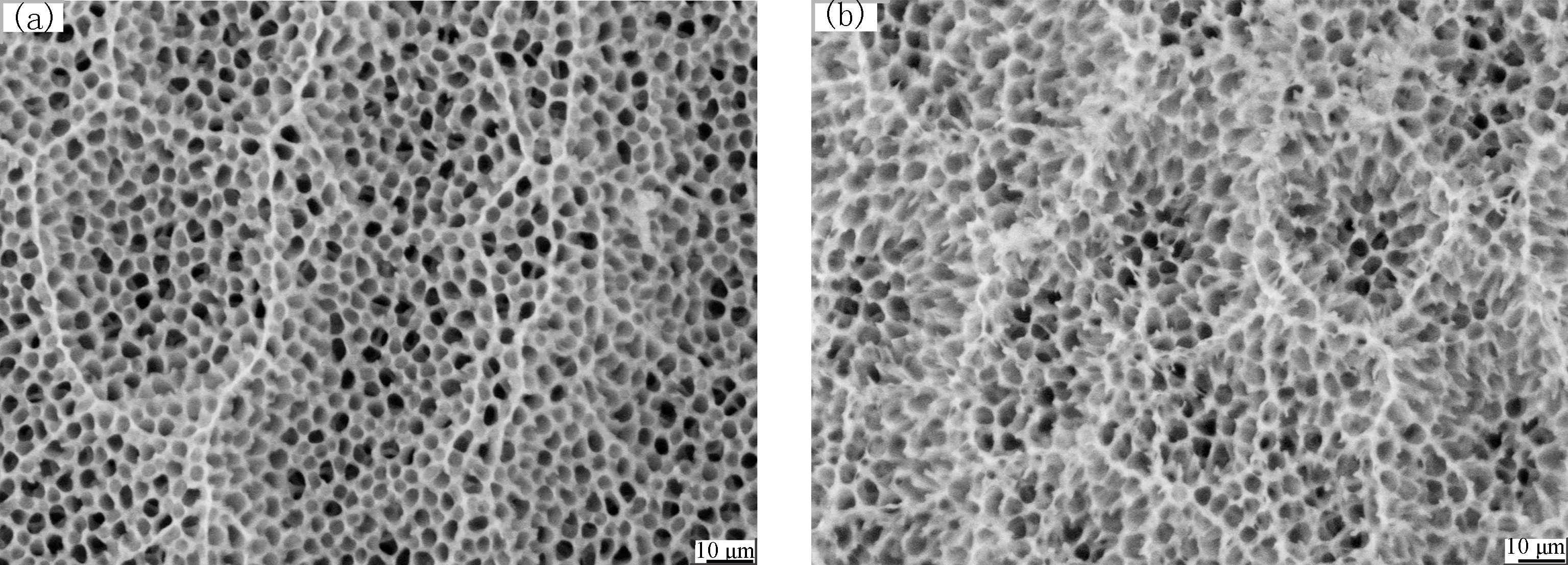

图3为反应时间20 min时不同氧化电压所得到的膜层表面SEM图像.可以看出经过阳极氧化后,铝箔表面形成了均匀且密集的微孔结构,孔尺寸约在5~10 μm范围,孔口朝不规则方向开启.另外还清晰可见,这种不规则开口方向的多孔结构被晶界分割,如图中箭头所指.对比图3中图(a)与图(b)可以看出,氧化电压为20 V所得到膜层的平均孔径较大,孔口开度也较大,孔壁厚度也比氧化电压为15 V所得到膜层的小.分析原因如下:随着氧化电压的升高,反应电流也随之增长,反应速度加快,阳极氧化膜层的生长速率也加快,同时加速了阻挡层的溶解速率,使膜层以及表面的微孔继续生长,孔洞加深且孔径扩大,导致孔壁变薄.

图3 不同反应电压得到的膜层表面SEM图像(a)15 V,(b)20 VFig.3 SEM images of coating surfaces obtained at different reaction voltages(a)15 V,(b)20 V

2.3 膜层元素分析

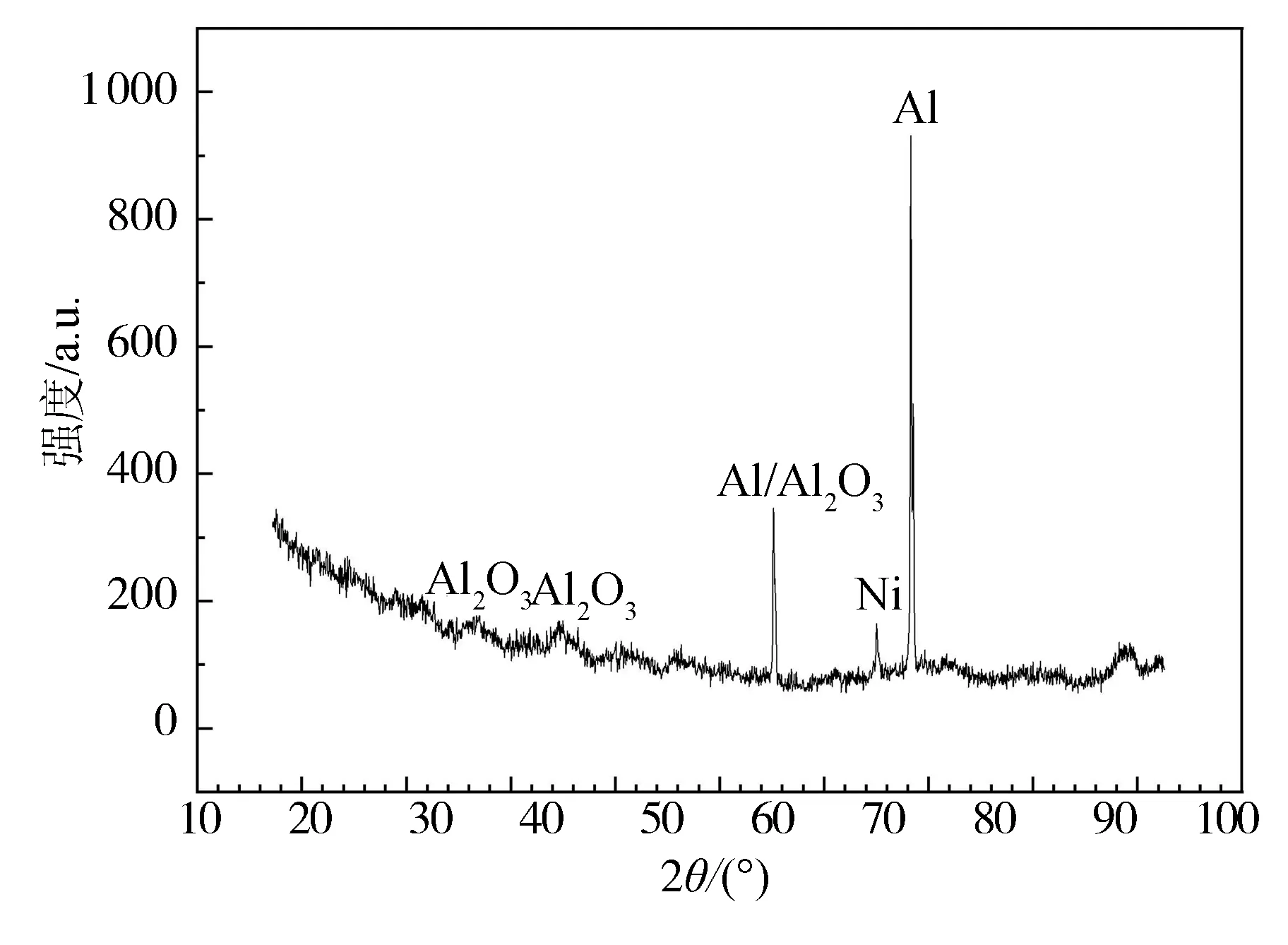

图4为铝箔经阳极氧化和电解着色后的 XRD 谱图,阳极氧化的反应条件为氧化电压20 V,氧化时间20 min.可以看出谱图中有很强的基体 Al的衍射峰,说明膜层较薄,X射线透射到基体内部.能观察到Al2O3的衍射峰,来自阳极氧化生成的多孔氧化铝膜层.同时可以看到明显的Ni元素的衍射峰,说明着色之后有镍离子进入氧化铝膜层中.

图4 膜层的XRD图谱Fig.4 XRD pattern of the film

2.4 膜层的吸收率分析

利用红外光谱仪测量不同氧化电压下得到的着色铝箔的反射率曲线,如图5(a)所示.通过反射率曲线可以明显看出,3组膜层均在380~700 nm范围内保持较低的反射率,因此可以推断膜层在此波段范围内均具有较好的吸收率.而具体的吸收率数值可根据式(1)

(1)

计算得出,其中,Φ(λ)为太阳辐射光谱(AM=1.5),α(λ)为单色光谱吸收比[16].计算结果如图5(b)所示.通过计算吸收率,发现随着电压的增加,膜层的吸收率在逐步上升,氧化电压为20 V时所得膜层的吸收率最高,达到0.78.

图5 不同氧化电压下所得膜层的反射率曲线和吸收率对比图(a)反射率曲线,(b)吸收率Fig.5 Reflectance curve and absorptivity diagram at different voltages(a)reflectivity curve,(b)absorptivity

2.5 着色结果

着色采用二步电解着色法,将阳极氧化处理后的铝箔在硫酸镍溶液中电解着色,制得表面纯黑色的铝箔.电解着色的过程中,硫酸镍溶液中的镍离子在阳极氧化的微孔内发生还原反应,并沉积在微孔内,使其表面呈现黑色.图6为实验制得的纯黑色表面的铝箔,图中标注的参数为阳极氧化参数,氧化时间为20 min,电解着色均使用交流电.从图中可以看出反应电压为20 V,反应时间20 min时得到膜层着色效果最为明显,为纯黑色,15 V次之,30 V着色最浅,这也与2.4节中吸收率的计算结果相符合.

图6 电解着色后铝箔的实物照片Fig.6 Photographs of the aluminum foils after electrolytic coloring

2.6 温升实验

在密闭空间,将着色后的铝箔置于阳光下直射,用红外测温仪测量温升.表1分别对应图6中着色铝箔,阳极氧化的参数分别为第一组15 V,20 min;第二组20 V,20 min;第三组30 V,20 min.起始温度为室温下铝箔的温度,最终温度为太阳光直射30 min的铝箔温度.其中,第二组铝箔温度提升最高,为41.0 ℃.通过前面对微观形貌的分析,知道参数为20 V, 20 min时,得到的膜层微孔结构分布较为均匀,且微孔的孔径更大.当阳光照射到膜层时,更多的阳光进入微孔内,经过多次反射,更好地吸收能量,使温度最大限度地提升.且20 V, 20 min时膜层着色最深,能更好地吸收太阳光,达到温升的目的.阳光直射下,经过一个月铝箔未褪色,着色膜层的使用寿命基本可以达到要求.

表1 3组着色后铝箔的温度变化

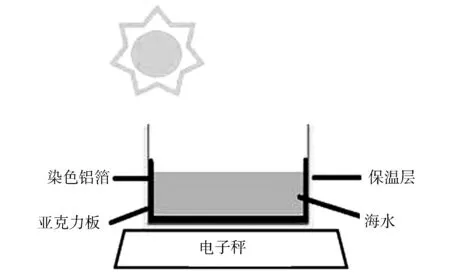

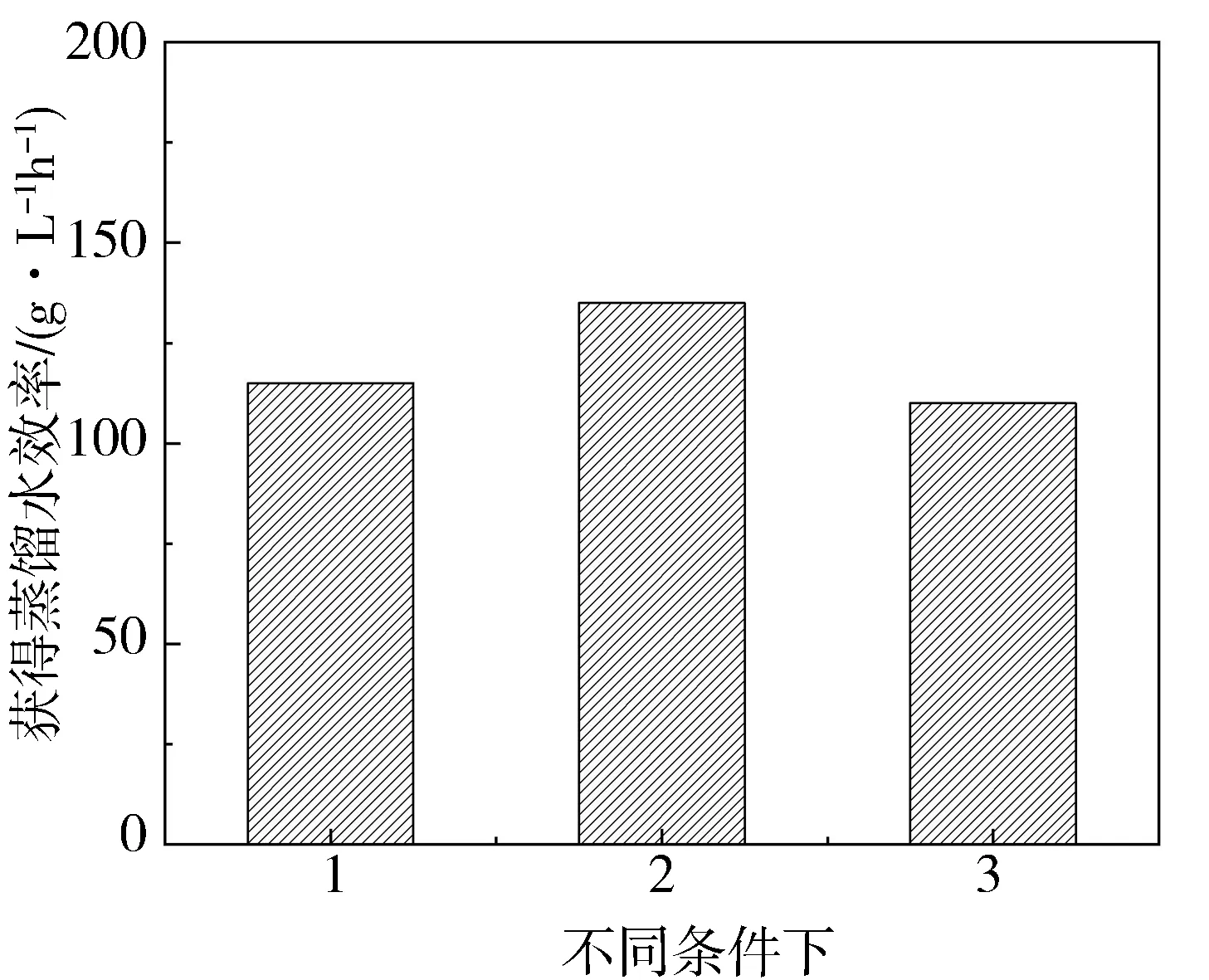

2.7 蒸馏实验

利用亚克力板制作一个水槽,上端开口,外部用泡沫制作保温层.将着色铝箔置于水槽底部,注入海水,将整个装置放置在电子秤上面,在阳光直射的地方充分接触阳光,如图7所示.亚克力板具有很好的透光性,不会影响铝箔吸收阳光.底部的着色铝箔吸收太阳能升高温度起到加热海水的目的,海水升温产生水蒸气,重量发生变化,计算出蒸发效率.图8中3组数据分别对应前面实验中的对比数据.可以看出第二组也就是参数为20 V、20 min时制得的铝箔蒸发效率更高,符合前面实验得出的结论,且蒸馏效率较高,达到135 g·L-1h-1,可以应用于太阳能低温海水淡化[17].

图7 蒸发实验装置Fig.7 Evaporation experimental apparatus

图8 不同组别样品的蒸馏效率Fig.8 Distillation efficiency of different experimental sets

3 结 论

(1)铝箔的阳极氧化恒压最优电压为20 V,氧化时间20 min.得到的膜层具有均匀的微孔结构,孔径深度较为一致.恒定时间的情况下,氧化电压越高孔径越大.

(2)阳极氧化电解着色后得到纯黑色的膜层,通过XRD图谱分析,着色后Ni元素进入膜层内,所以膜层呈现纯黑色.

(3)阳极氧化电解着色得到的纯黑色膜层具有很好的温升,其中,20 V、20 min得到的膜层温升最高,达到41.0 ℃,且不脱色.

(4)通过蒸馏实验得出,着色铝箔可以很好地吸收太阳能,最高蒸馏效率达到135 g·L-1h-1,可以应用到太阳能低温海水淡化.