铸造车间清理工部的生产流程仿真模拟与方案优化

2021-04-01任永明杨振宇

任永明,杨振宇

(中机第一设计研究院有限公司,合肥230601)

1 引言

随着经济全球化的推进以及我国经济的快速增长,我国制造业也得到了长足的发展。越来越多的企业与资金涌入铸造业中。同时,三维仿真技术飞速发展,在铸造工厂的工艺优化布置中可以更加直观地对生产系统进行建模分析,对未来的生产规划进行科学推测,对投入使用的生产系统进行优化改善。

众多仿真软件中,Flexsim 依靠强大的系统分析能力和工程验证能力成为应用最广泛的物流仿真软件。Flexsim 可以帮助使用者建立、规划流程设计的仿真模型。用户接口直接易懂,系统柔性和开放性很好,能够有效地应用于物流作业系统的建模和优化,为物流系统的研究提供了良好的环境[1]。

2 工艺布置与物流分析

铸造车间由熔化工部、造型工部、制芯工部、砂处理工部、铸件后处理工部(含铸件冷却、抛丸和清理打磨)5 大工部组成。本文以国内某家铸造企业为模拟对象,该车间清理工部工艺主要流程如下:铸件从落砂滚筒进入鳞板机,铸件冷却,浇冒口去除,铸件和浇冒口进入通过式抛丸机,工人拣件装盘(筐),进入打磨工位,若打磨工位已满,则进入铸件缓存立库,当有空闲打磨工位时,再进入打磨工位。铸件打磨完成后,传送带送至二次精抛,工人装筐进入成品缓存。

经过工艺布置与物流系统分析,清理工部主要物流节点有:(1)浇冒口去除工位;(2)铸件清理打磨工位。模拟将会着重于这2 个点进行分析与优化。

3 建立仿真模型

按照现实物流顺序在Flexsim 软件中拉出对应的固定类实体,并进行连接,设置好任务执行类实体相关参数。清理工部全部布置完成后模型如图1 所示。

图1 清理工部模型图

4 仿真结果分析

物流模型建立完成后预设36 000s 运行时间。在模拟中,已经看出铸件传送带和冒口去处工位有生产瓶颈,打磨工位在生产线没有满状态运行时也出现了生产力不足的情况。各工位统计状态如图2 所示。

图2 各工位运行状态饼状图

由图2 可直观看出,铸件传动带明显堵塞,堵塞程度达到了46.9%和31.5%,而分拣传送带也几乎满载。铸件打磨工位10 作为最后一个打磨工位,其占用率依然达到了84.8%。从整体布局来看,冒口去处工位产能不足,清理打磨工序效率较高,但是产能偏低,不能满足实际生产中柔性化生产的需要[2]。

5 系统优化

5.1 模型优化与模拟统计

根据已有信息扩大冒口工序和打磨工序工位数量,将冒口去除工位增加至8,清理打磨工位增加至26。

模型优化完成后运行36 000s,统计出相应工位状态饼状图如图3 所示。

图3 优化后工位状态饼状图

由图3 可见,冒口去处工位数量增加后,传送带阻塞情况明显改善。为分析清理工序优化情况,将清理工位饼状图输出后,收集26 个工位的运行数据,统计出空闲情况表,清理打磨各个处理器的统计情况如表1 所示。

由表1 可以看出,清理打磨在达到最大产能之前,各个工位效率按照0.6%的效率呈线性递减。而23 工位则大幅下降,显然此时产能已经过剩。打磨工位未使用立库缓存即可将生产线绝大多数铸件加工完毕。26 工位在应对单品种大批量基本可以完成任务。

表1 处理器统计数据表

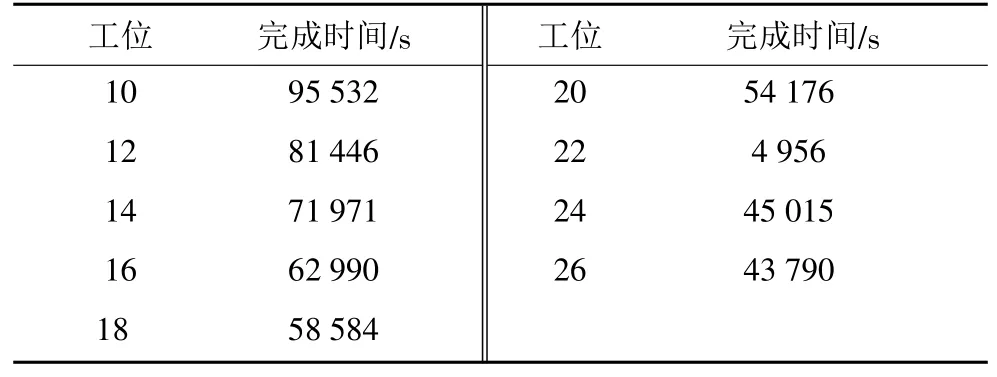

5.2 打磨工位产能优化

将生存数量控制在2 000 箱,生产时间为36 000s,生产完毕后打磨工位将继续打磨直至左右铸件打磨完毕。预设打磨工位为10 个,2 个工位逐次递增,直至26 个。统计出各个工位数量所对应的工作时间。模拟完成后得到如表2 所示工位数量与时间表。

表2 工位与加工时间表

由表2 中数据可得出,随着打磨工位数量的增加,完成时间并没有呈现线性降低,随着数量的增加,整体效率呈现降低。而设备成本则线性增加。按照每台打磨机40 万元计算,将设备价格与加工时间导入同一张图中,两线的交点即为最优点。数据拟合图如图4 所示。

图4 打磨机数据图

由此可见,当打磨工位为16 台时,价格和加工时间为最优。

6 结语

本文以Flexsim 为载体,系统地分析了铸造车间清理工部的布局与设备选择。将流程仿真和流程优化有机结合,为铸造车间业务流程的优化提供一种新的设计思路,并取得了一定的效果。本文的研究为铸造车间的布置设计提供了科学的步骤,但是各个生产车间和规模仍有较大区别,需要根据实际情况对车间布置设计方法做出调整[3]。