高突矿井大采高综采面初采瓦斯治理关键工艺研究

2021-04-01冯强

冯 强

(晋能控股集团寺河矿,山西 晋城 048205)

晋能控股集团寺河煤矿位于沁水煤田东南边缘,矿井分东、西两个井区,均属于煤与瓦斯突出矿井,公告生产能力为东井500万t/a,西井400万t/a。目前开采的3#煤层煤种为低硫、低灰、低磷、高发热量的优质无烟煤,平均煤厚6.0 m,原煤瓦斯含量8.47~28.1 m3/t,属容易抽采煤层。综采工作面采用大采高一次采全高综合机械化采煤工艺,全部垮落法控制顶板。综采工作面在初采期间顶板形成简支梁结构[1],简支梁结构越长,采空区悬顶面积就越大,尤其是大采高综采工作面。相应的老顶初次断裂时,易引发顶板大面积突然垮落,既可能造成大面积瓦斯超限,也可能产生飓风,破坏支架和设备。

本文以寺河煤矿6302工作面为例,就高突矿井大采高综采面如何改进放顶工艺促使顶板及时垮落,以及如何避免采空区瓦斯积聚,减少采空区瓦斯向工作面涌出的问题进行探讨。

1 工作面概况

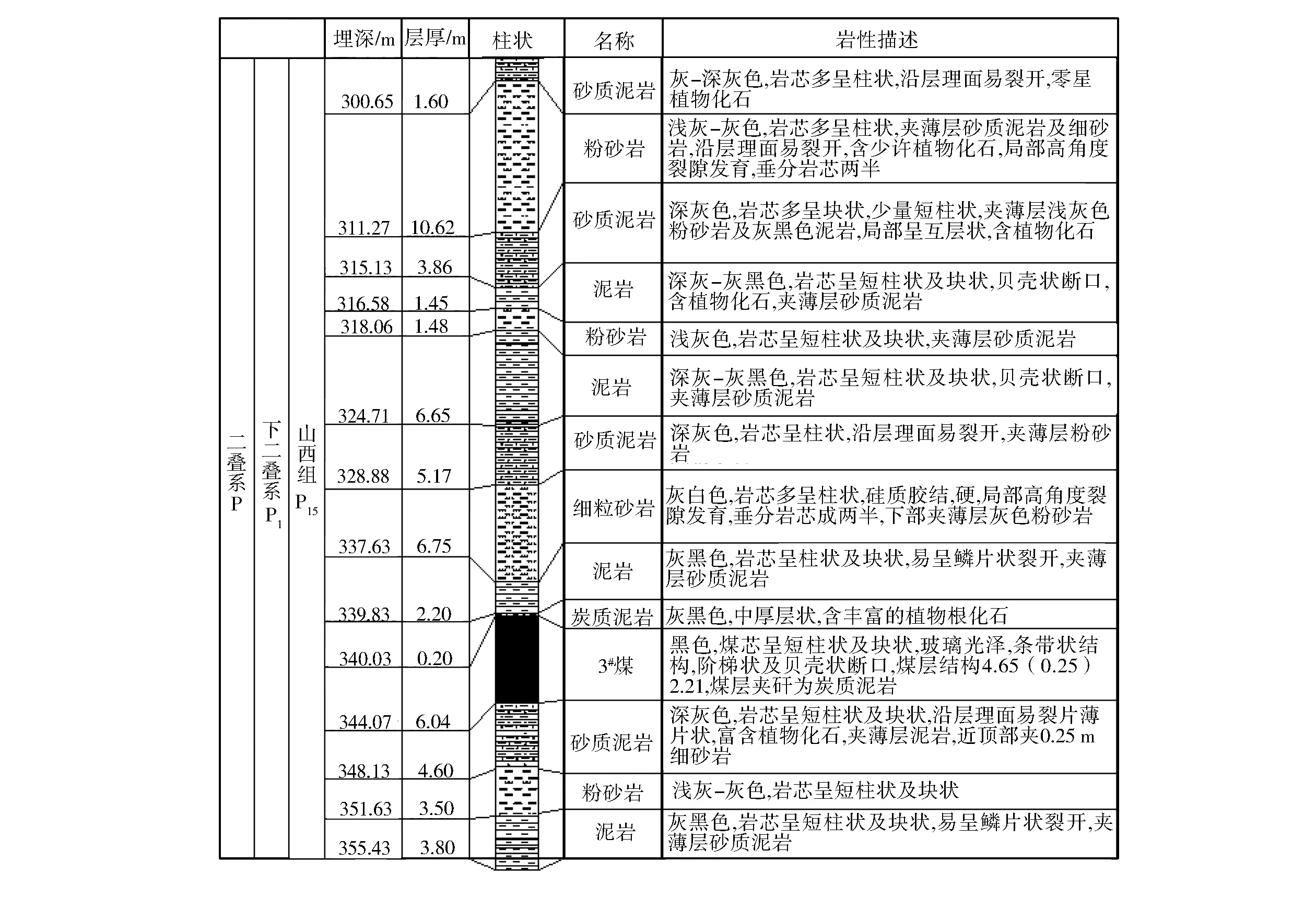

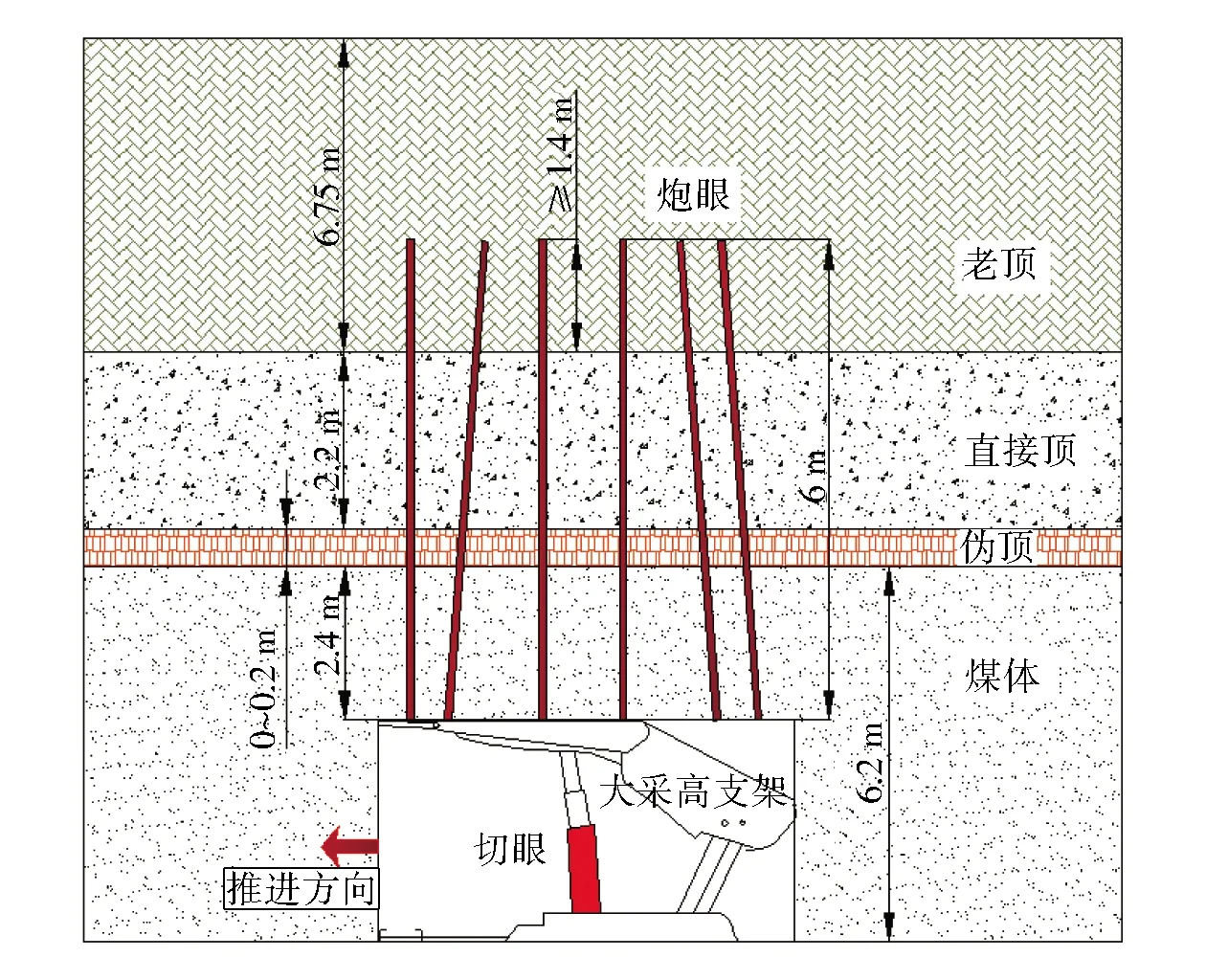

6302大采高综采工作面埋深280~370 m,垂直地压4.0~9.5 MPa,无冲击地压危害,工作面倾斜长度为305 m,走向长度为923 m,煤层为近水平煤层,煤层倾角为2°~10°,平均4°,工作面煤层平均厚度6.2 m,煤层普氏硬度系数f=1~2。老顶为细粒砂岩,厚度为6.75 m,属软弱-半坚硬岩类;直接顶为泥岩,厚度为2.2 m,属软弱-半坚硬岩类;伪顶为炭质泥岩,厚度为0~0.2 m,属软弱岩类。切眼顶板支护采用锚杆支护、锚索补强的支护方式,如图1所示。

6302工作面在综采初采时,因为初采放顶爆破效果不理想,没有充分破坏顶板,所以在初次来压前及来压时,经常发生顶板一次垮落面积过大,将采空区积聚的瓦斯挤出,造成工作面及回风区域瓦斯异常甚至瓦斯超限。

图1 3#煤层顶底板岩层特性图Fig.1 Roof and floor rock characteristics of No.3 coal seam

2 爆破参数的确定

切眼预裂爆破的目的是为了破坏老顶、破坏简支梁结构、破坏切眼支护效果、避免初采过程中悬顶过大,同时又要使炮眼施工工程量最优。

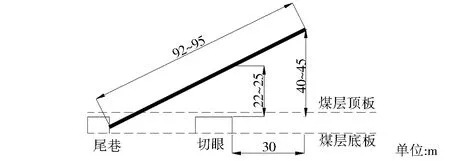

2.1 炮眼深度

因6302工作面切眼沿底板掘进,切眼巷宽8.5 m,高4.0 m,巷道顶部留有2.0~2.2 m的顶煤。根据顶板岩层特性、矿井施工设备条件及近几年积累的放顶经验,将炮眼深度确定为6.0 m,确保炮眼末端深入老顶至少1 m,实现放顶后能够充分破坏老顶,其中矸孔段2.0~2.2 m,煤孔段3.8~4.0 m,如图2所示。

图2 炮眼长度与各岩性顶板相应位置关系图Fig.2 Relationship between the length of blasting hole and roof position with different lithology

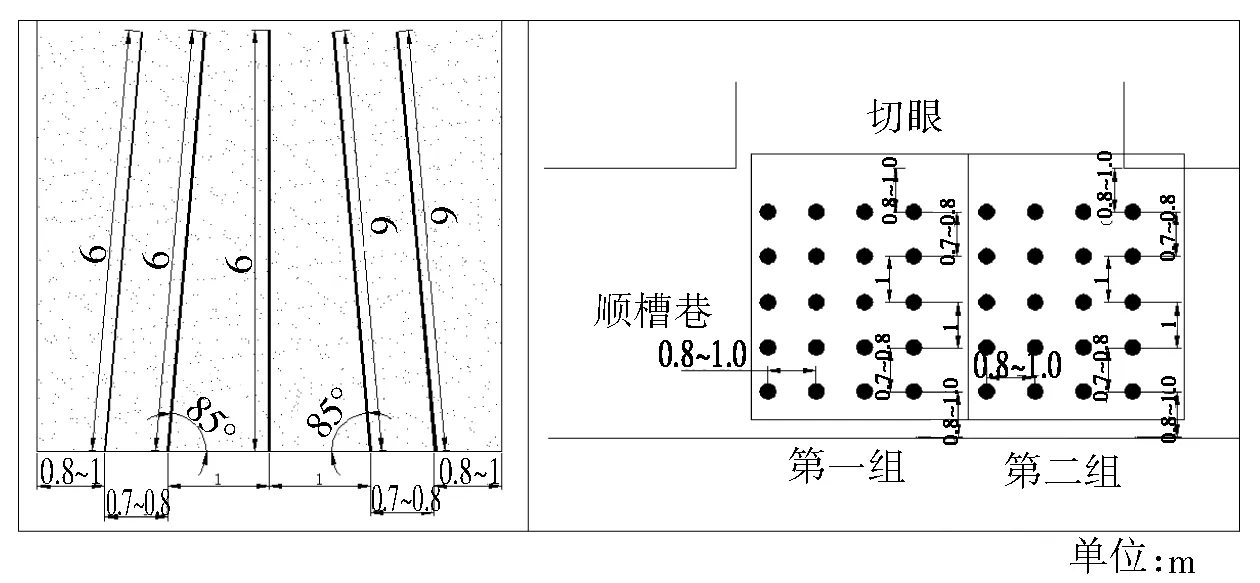

2.2 炮眼角度

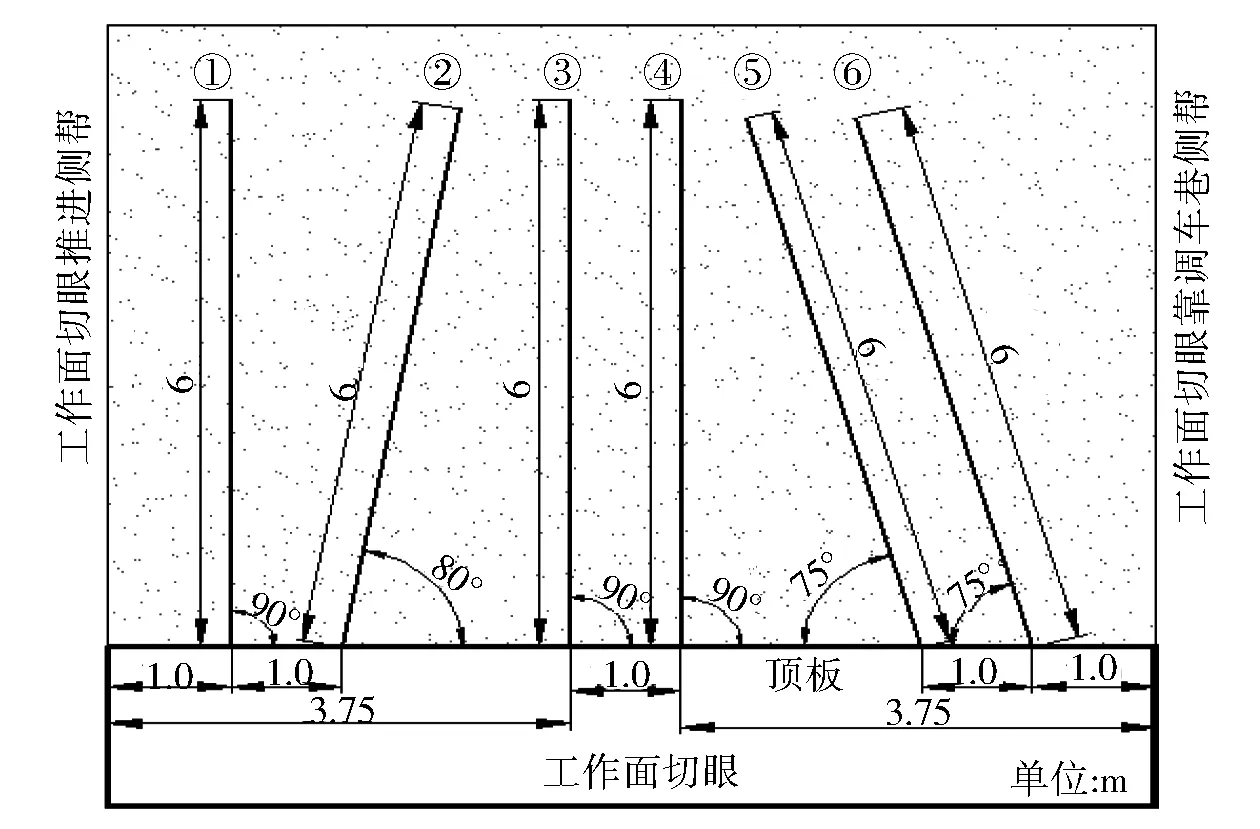

首先,要促使切眼顶板在爆破后垮落,炮眼剖面布置必须采用掏槽眼布置,但是在放顶以后,顶板垮落区形成的断面形状要有利于初采推进期间顶板及时垮落或下沉。借鉴各断面巷道围岩稳定性和应力研究结果[2]可知,三角形巷道稳定性最高,其次为梯形巷道,再次为矩形巷道,故6302工作面炮眼布置优先采用掏槽布置。其次,要考虑减少爆破后形成的空间要稳定性最差,依据《爆破设计与施工》[3]与近年积累的经验,6302工作面在切眼内施工6列炮眼,炮眼深度6 m,孔径为42 mm。第①列炮眼距采面推进侧煤帮1 m,垂直于顶板;第②列炮眼距第①列炮眼1 m,与水平方向呈80°,偏向切眼中间;第③列炮眼距第②列炮眼1.75 m,垂直于顶板;第④列炮眼距第③列炮眼1 m,垂直于顶板;第⑤列炮眼距第⑥列炮眼1 m,与水平方向呈75°,偏向切眼中间;第⑥列炮眼距调车巷侧帮1 m,与水平方向呈75°,偏向切眼中间。若炮眼位置在锚索托盘或钢带处,可根据现场实况对炮眼位置进行适当调整,第②列炮眼和第⑤、⑥列炮眼呈掏槽布置,并通过第①列炮眼破坏上部梯形断面的完整性,如图3和图4所示,炮眼间排距及轨迹间距均符合相关要求。

图3 切眼炮眼轨迹剖面图Fig.3 Trajectory profile of cutting blasting holes

图4 切眼炮眼布置图Fig.4 Layout of cutting blasting holes

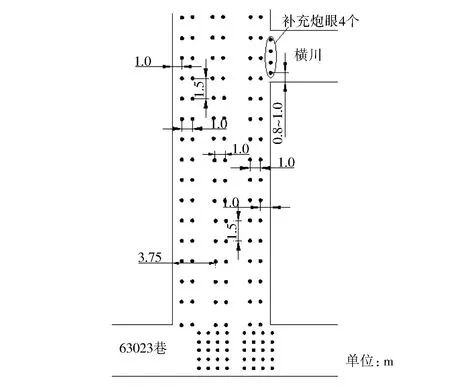

此外,巷道交叉口要加强支护。为充分破坏顶板,6302切眼与调车巷所有联络巷横川口施工4个炮眼,炮眼深度为6 m,孔径均为42 mm,炮眼间距为1 m,垂直于顶板,上下隅角各增加40个炮眼,如图5所示。

图5 上、下隅角炮眼布置图Fig.5 Layout of blasting holes in upper and lower corners

2.3 炮眼排距

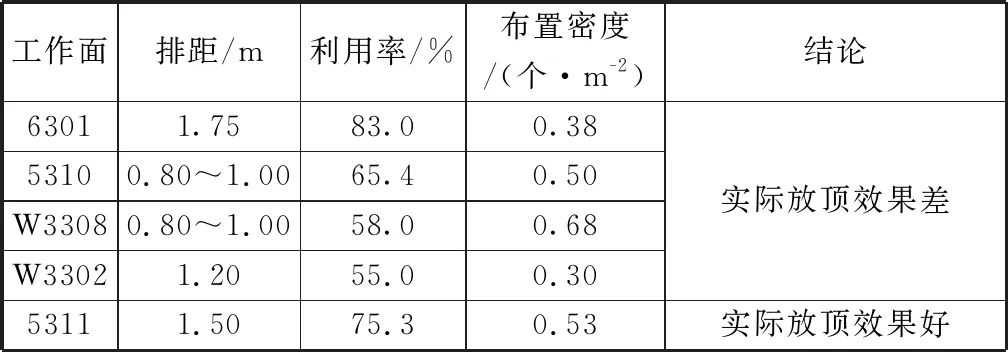

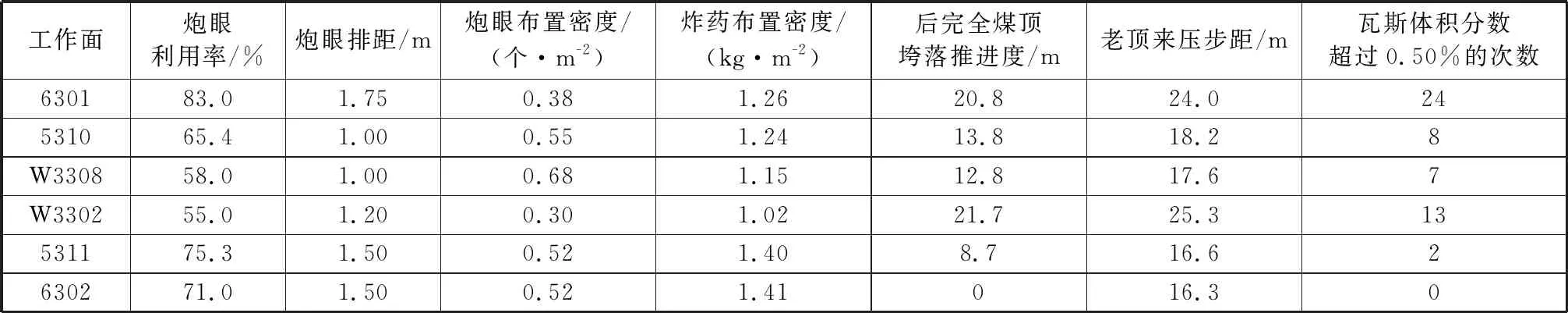

炮眼排距要使预裂放顶效果最好、炮眼利用率最高、损坏率最低、工程量最优。通过对寺河矿在6302工作面回采前的连续6个工作面的统计,如表1所示,确定炮眼排距为1.5 m符合要求。

表1 6302工作面前已采面放顶炮眼排距与炮眼利用率Table 1 Blasting hole row spacing and utilization rate of top coal caving in No.6302 working face

2.4 装药量

放顶爆破选用Ⅲ级煤矿许用乳化炸药,毫秒延期电雷管,炮眼深6.0 m,矸孔段2.0~2.2 m,煤孔段3.8~4.0 m,单眼装药量不大于13卷,装药长度不超过3.9 m,注意保证封泥长度不小于2.0 m,确保装药全部处于矸孔段,避免煤层内起爆解析煤量过多,引发放顶后切眼垮落带空间瓦斯积聚。依据经验确定,一次起爆炸药量不超过90 kg,既能避免一次起爆炸药量过大造成事故,又能充分破坏顶板。

3 爆破工作的安全组织

爆破工作严格执行“一炮三检”“三人连锁”爆破制。初采放顶过程中,固定干部跟班将措施落实到现场,确定固定爆破员、固定瓦检员定岗操作,回风区域必须停电撤人。

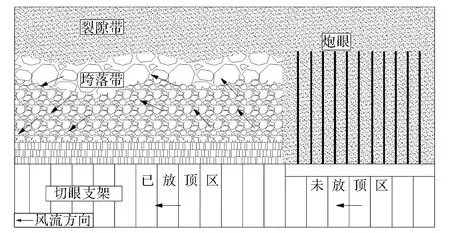

3.1 瓦斯处置措施

1)风障导风。放炮地点每隔2个架设置一个风障,放炮前风障尽量将机道侧搭严,且要固定牢靠,风障不得少于3道,尽量将工作面风量导至架顶垮落处,避免架顶垮落导致空间瓦斯积聚,垮落后将瓦斯挤出造成瓦斯超限,如图6所示。

图6 切眼放顶效果图Fig.6 Effect of cutting and top coal caving

2)风管稀释。每5架设置一趟压风管,要充分保障风管长度,一旦放顶后空洞内瓦斯无法靠风流及时稀释时,开启压风管处理瓦斯。

3)升降架操作。降架时必须方便装药操作,放炮升架顶梁离顶板不能小于500 mm,放炮后根据瓦斯变化进行升架操作。瓦斯未稀释至安全含量时,将支架适当下放;瓦斯彻底稀释后,支架升紧,并尽量破坏顶板锚索。

4)风量保障。切眼内过风量不得小于3 000 m3/min。

5)严格管控。炮眼孔口瓦斯体积分数超过1.0%时不得装药放炮,用炮泥填实。

3.2 防灭火措施

放炮前将放炮支架顶部用水浇湿浇透,距地点进风侧第一个支架顶部安设二道旋转喷雾,且喷雾压力达到2.0 MPa以上,放炮在人员撤离前开启。放炮结束后,用水管往支架顶部浇水,现场至少准备10个5.0 kg的灭火器。

3.3 放顶安全监测措施

1)检测便携仪器。跟班人员和瓦检员必须携带一氧化碳红外线温度测量仪和瓦斯氧气两用仪。每次放炮验炮后,要落实放顶区域及下风侧20 m范围内的瓦斯含量、一氧化碳含量和温度变化,一旦出现瓦斯体积分数超过0.80%,一氧化碳体积分数超过1×10-5,温度明显高于正常环境温度,且没有下降趋势时,则不得再放炮。此时,需要查找瓦斯源、一氧化碳源、高温源头,进行处理。

2)安设一氧化碳传感器。工作面回风巷安设2台一氧化碳传感器,监控工作面一氧化碳含量的变化。

4 初采瓦斯抽采措施

根据采空区上覆岩层运动的“竖三带”理论[4-6],采用通用离散元程序 UDEC 进行采场上覆岩层的“三带”变化特征相似数值模拟试验[7-8]。寺河矿6302工作面垮落带高度17.2 m,裂隙带高度17.2~60.1 m,弯曲下沉带高度 60.1 m以上。通过理论计算和实际考察确定高、中位钻孔抽采的裂隙带稳定在煤层顶板以上的35~50 m区域,钻孔不易堵塞,裂隙发育稳定,适宜抽采[9]。

据此,6302工作面多层位设计施工高、中位钻孔,布置多种层位钻孔覆盖适宜抽采裂隙带,配合穿透钻孔、密闭墙进行采空区瓦斯抽采可减少初采期间瓦斯涌入工作面。

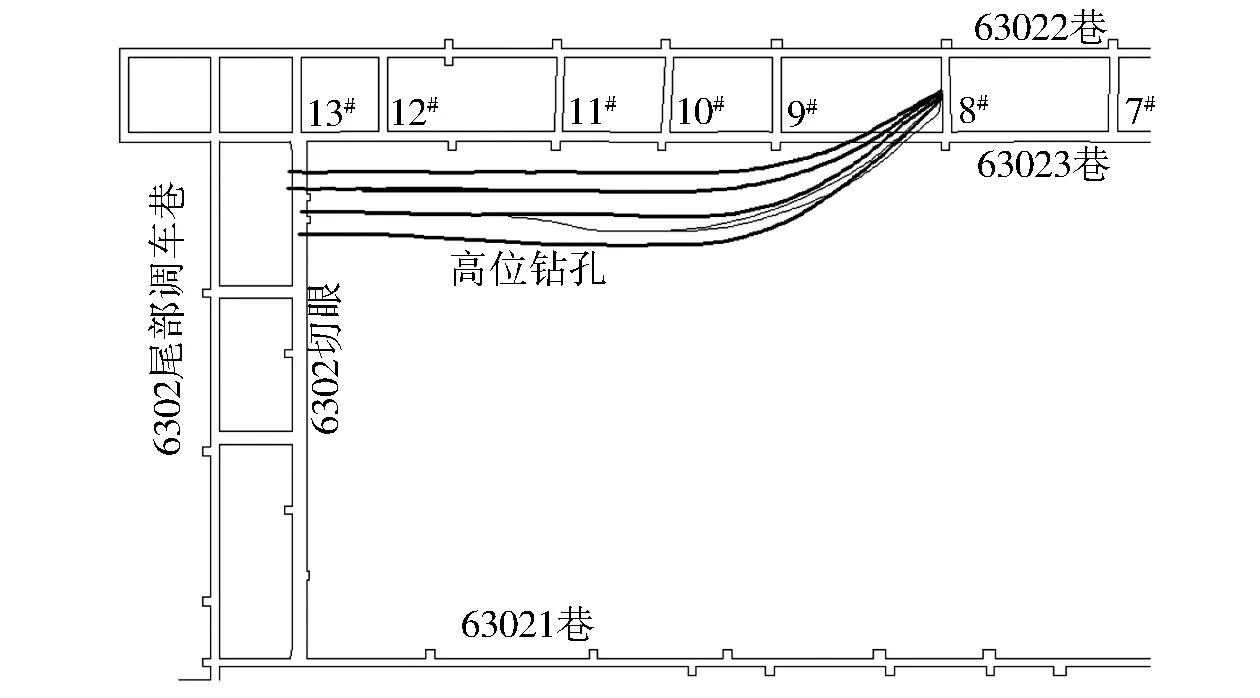

4.1 定向钻机高位钻孔

从上隅角侧往外距离开切眼374 m处的63022巷、63023巷8#联络横川设计施工高位钻孔4个,设计层位为煤层顶板上方30,35,40,45 m处,水平距离63023巷分别为20,30,40,50 m,越靠近中间层位越高,实际成孔如图7所示。

(a)定向高位平面图

(b) 定向高位剖面图图7 定向高位钻孔布置图Fig.7 Layout of directional high-level boreholes

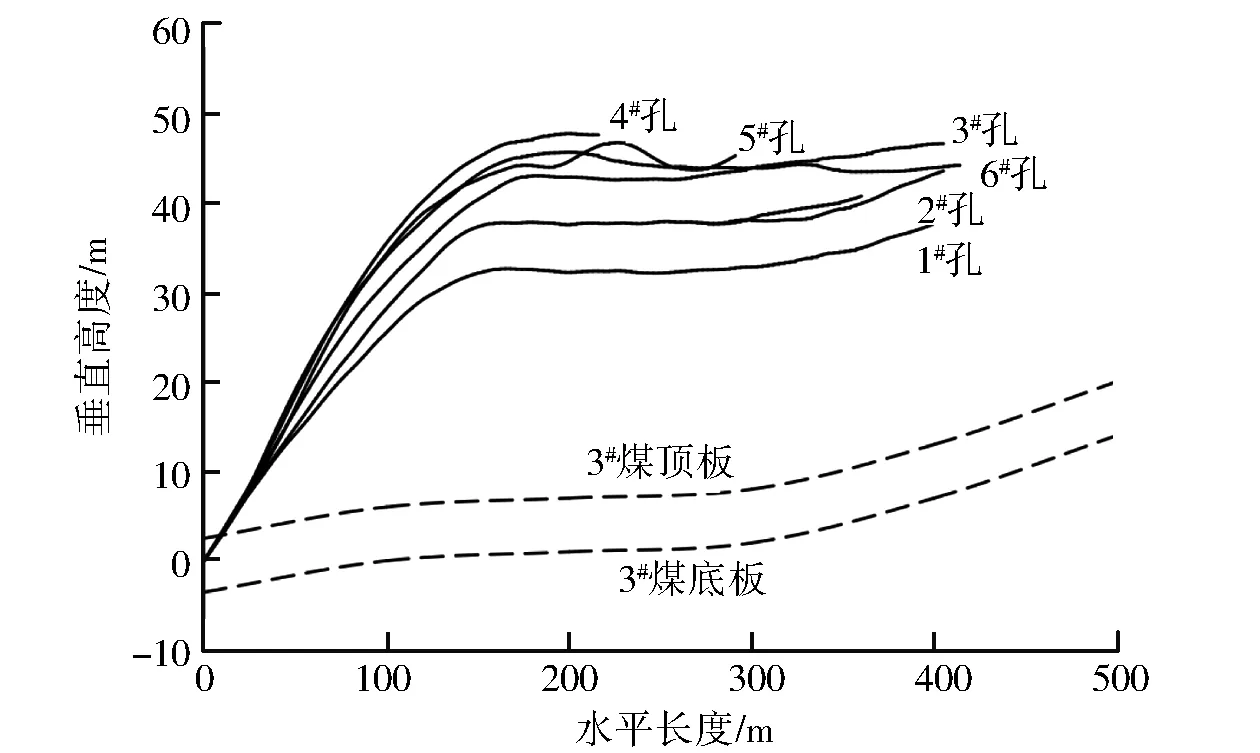

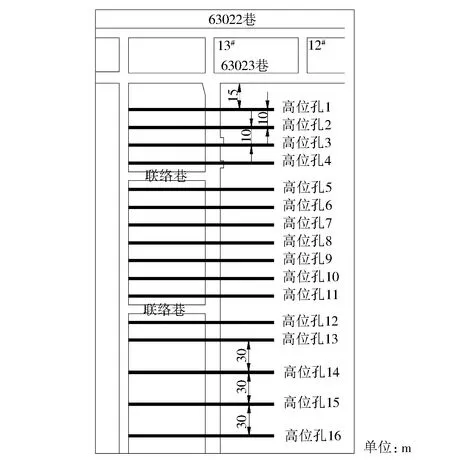

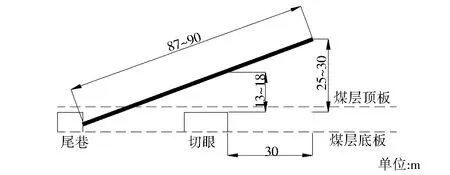

4.2 调车巷MK钻机高位钻孔

利用调车巷向切眼施工高位钻孔16个,钻孔直径153 mm,1#孔开孔位置在6302调车巷东帮,距63023巷(上隅角侧)南帮15 m,每10 m施工一个孔。因采空区瓦斯流场往上隅角方向,故靠近下隅角侧的最后4个孔适当放宽间距至30 m,方位角为90°,倾角为28°~31°,开孔高度3 m,钻孔深度约92~95 m,抽采范围水平覆盖切眼往推进方向30 m,垂直覆盖22~45 m层位,如图8所示。

(a)MK高位孔平面图

(b)MK高位孔剖面图图8 MK高位孔布置图Fig.8 Layout of MK high-level boreholes

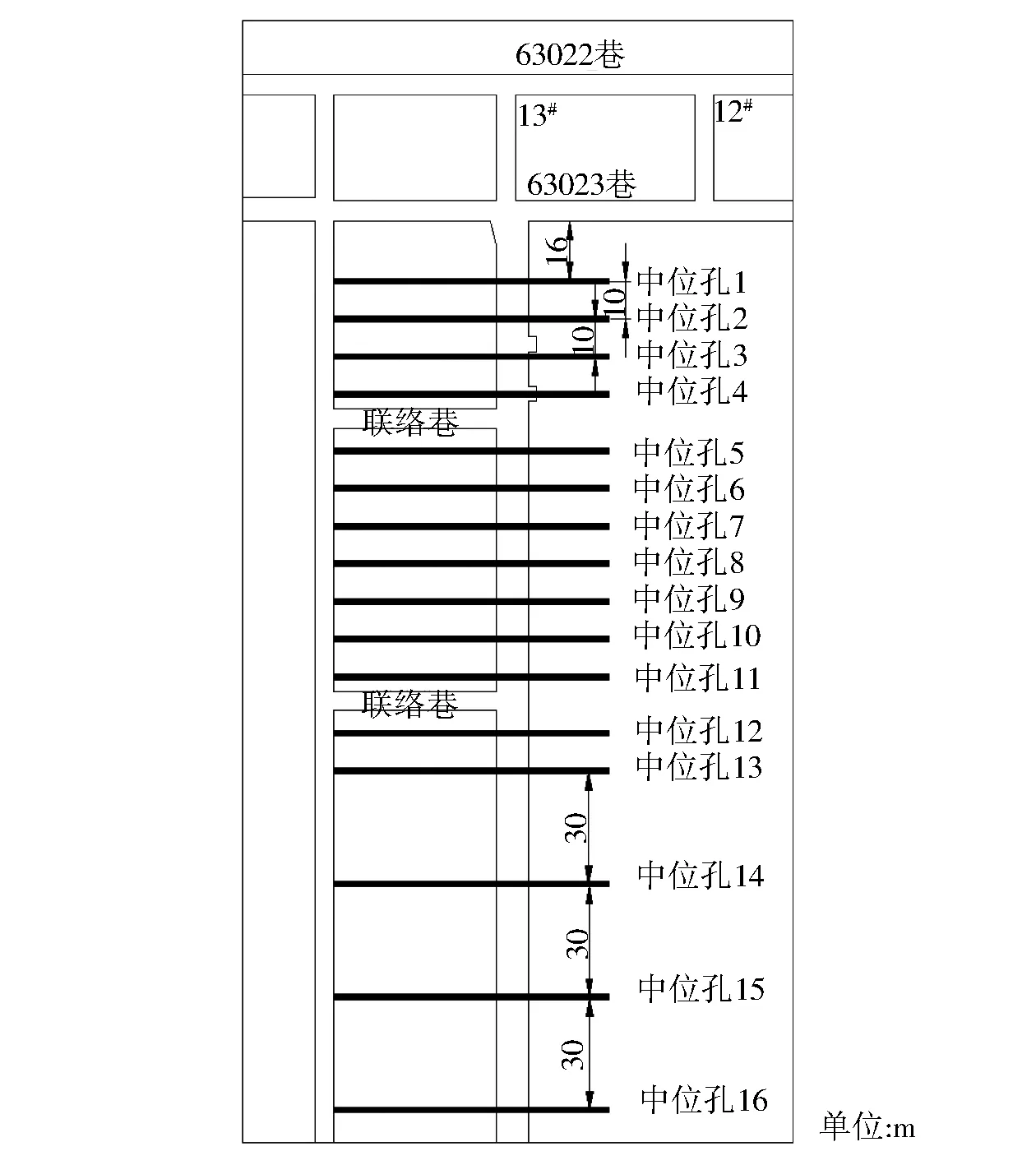

4.3 调车巷MK钻机中位钻孔

利用调车巷向切眼施工中位钻孔16个,钻孔直径153 mm,1#孔开孔位置在6302调车巷东帮,距63023巷(上隅角侧)南帮16 m,每10 m施工一个孔。因采空区瓦斯流场往上隅角方向,故靠近下隅角侧的最后4个孔适当放宽间距至30 m,方位角为90°,倾角为19°~22°,开孔高度2.5 m,钻孔深度约87~90 m,抽采范围水平覆盖切眼往推进方向30 m,垂直覆盖13~30 m层位,如图9所示。

(a)MK中位孔平面图

(b)MK中位孔剖面图图9 MK中位孔布置图Fig.9 Section of MK boreholes

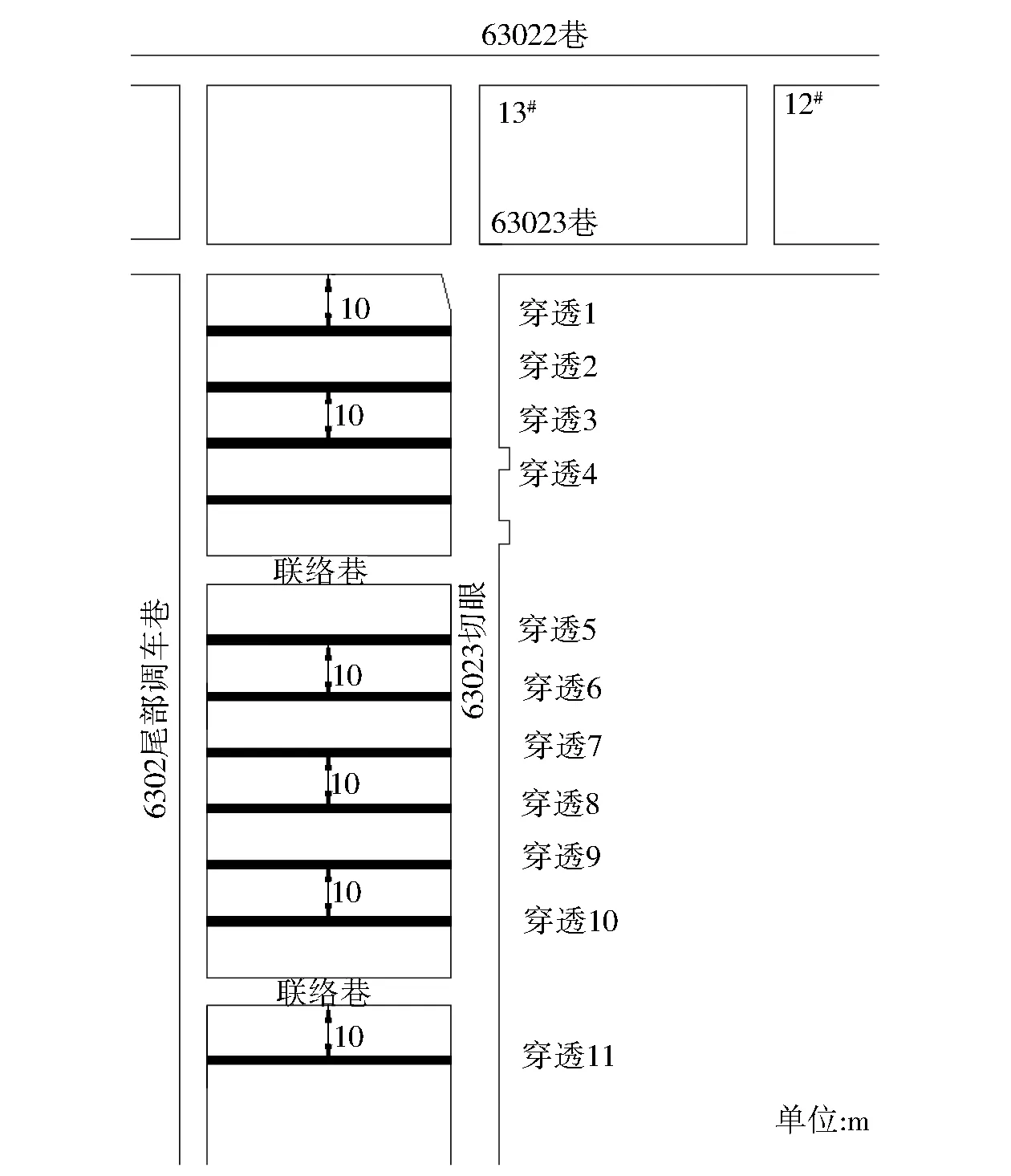

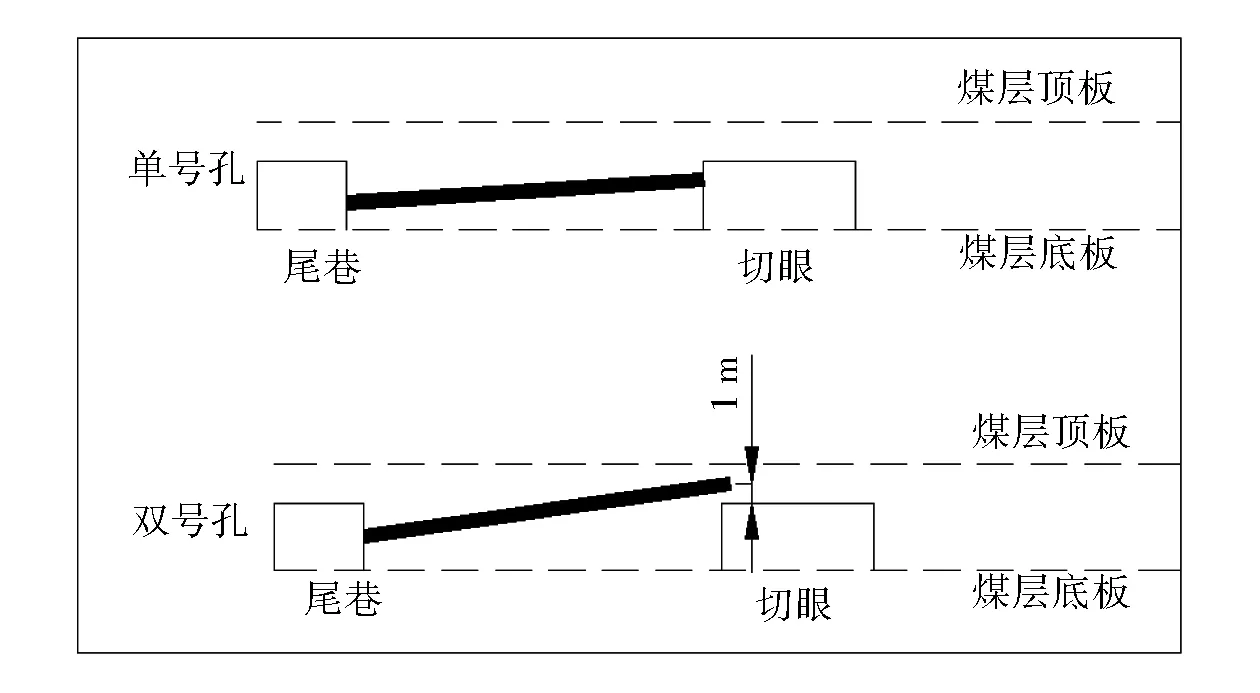

4.4 调车巷MK钻机穿透钻孔

利用调车巷向切眼施工穿透孔11个,钻孔直径193 mm,1#孔开孔位置在6302调车巷东帮,距63023巷(上隅角侧)南帮10 m,每10 m施工一个穿透孔,要求钻孔开孔位置距横川位置10 m。如图10所示,方位角90°,倾角3°~4°,开孔高度2 m,钻孔深度约44 m,要求单号钻孔在切眼顶板以下0.5~1 m范围内穿出,双号钻孔在巷道顶板以上1 m范围内,主要抽采切眼上隅角侧支架尾梁后部未垮实空间内低含量瓦斯,避免空间内瓦斯积聚。

(a)MK穿透孔平面图

(b)MK穿透孔剖面图图10 MK穿透孔布置图Fig.10 Layout of MK penetrating holes

5 初采瓦斯防治

5.1 放顶效果

通过对6302面及近5个采面初采放顶数据统计(表2)发现,炮眼按6列布置,排间距定为1.5 m时炮眼数量最优,能够有效促进老顶垮落。通过对比6302面数据和其他工作面数据发现,6302面在放顶后煤顶全部垮落,老顶初次来压步距最短,且未出现老顶大面积垮落情况。

表2 综采面放顶数据统计表Table 2 Statistical table of top coal caving of fully mechanized mining face

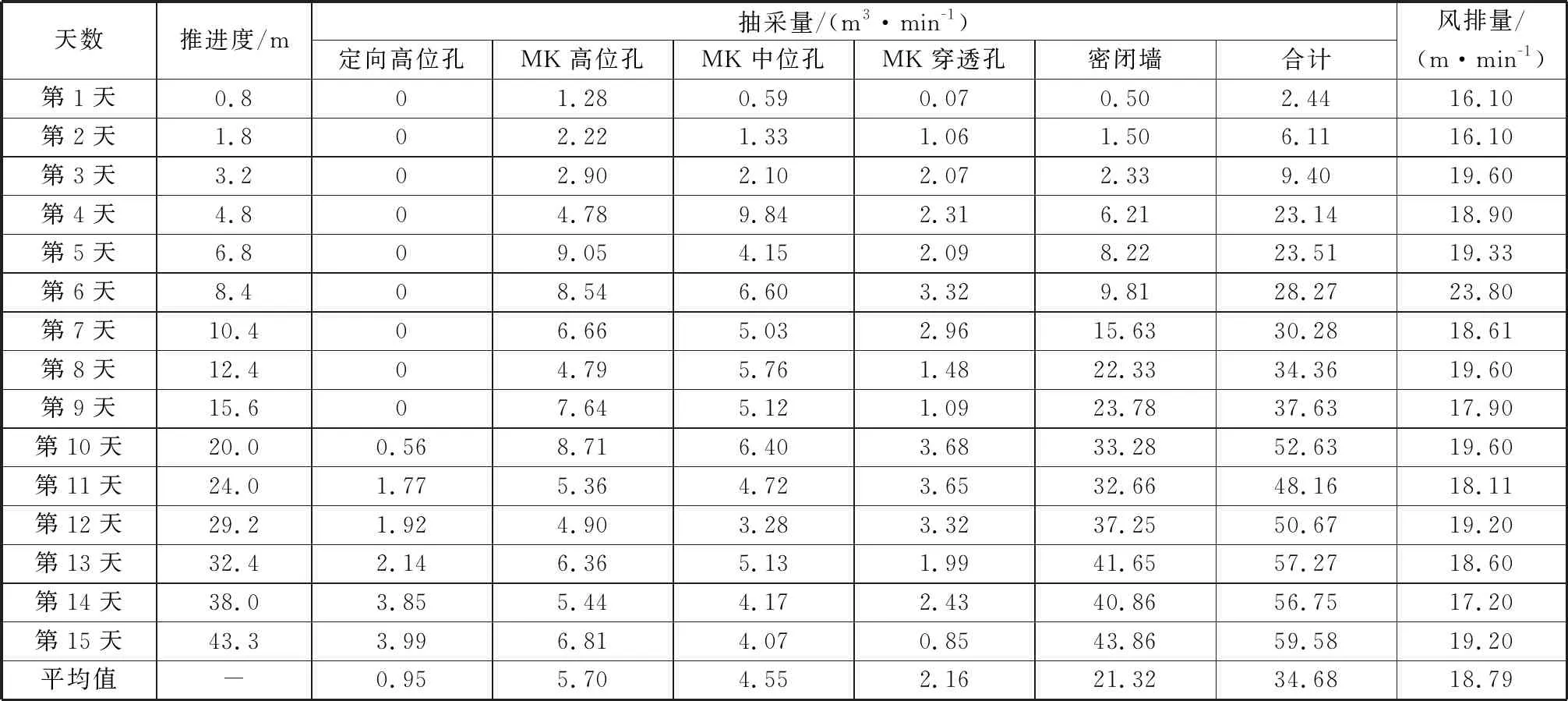

5.2 瓦斯抽采效果分析

6302面初采期间瓦斯量统计如表3所示。初采期间定向钻机高位钻孔在工作面推进到第10天,推进度到20 m左右时,高位钻孔与目标层位裂隙导通,发挥抽采作用,并且抽采量逐日递增。MK高位、中位钻孔随采面推进抽采量逐步升高,最高时MK高位孔能够达到9.05 m3/min,MK中位孔能够达到9.84 m3/min,到达最高值后逐渐下降,最终趋于稳定,说明顶板的垮落会影响或破坏高位、中位钻孔抽采效果。穿透钻孔和密闭墙抽采对抑制采空区瓦斯涌出发挥了重要作用,最高抽采量可达到44.71 m3/min。

整个初采期间平均瓦斯抽采量为34.68 m3/min,平均风排量18.79 m3/min,通过合理的调整并逐步提升抽采负压能够维持工作面风排瓦斯涌出量不大于20 m3/min,瓦斯体积分数不超过0.50%。

6 结论

1)根据初采放顶顶板垮落情况和初次来压步距统计情况,可以看出,高突矿井大采高综采工作面初采前通过最优爆破参数(炮眼排距1.5 m),按照预定角度布置炮眼(炮眼布置密度0.52 个/m2,炸药布置密度1.41 kg/m2),进行欲裂爆破能够有效促使工作面顶板在初采生产前就及时垮落,实现老顶初次来压步距16.3 m,成为矿井历次最短记录,成功避免初采期间采空区悬顶一次垮落造成事故。

2)配合多种抽采措施实现初采期间最大瓦斯抽采量59.58 m3/min,平均34.68 m3/min,能够明显降低采空区瓦斯量,减少采空区瓦斯向工作面涌出,实现风排瓦斯涌出量不超过20 m3/min,确保工作面及回风区域瓦斯含量合理可控,大幅提升工作面初采期间的安全系数,能够为高突矿井类似综采工作面初采放顶及瓦斯治理提供参考。

表3 6302工作面瓦斯量统计表Table 3 Gas drainage of No.6302 working face