智能综放面全煤流双集控云台监控系统设计

2021-04-01梁月伟

梁月伟

(晋能控股煤业集团,山西 大同 037000)

综采放顶煤工作面的煤流运输系统包括后刮板输送机与前刮板输送机。二者共同作用将工作面煤矸运输至转载机,通过破碎机粉碎加工后转载至皮带输送机,进而通过工作面皮带将煤矸运输至盘区皮带,最后输送至洗煤厂洗选[1-2]。这些看似简单的流程,其实每个环节都容易产生各种各样的机电事故,影响煤流系统正常工作和矿井安全生产[3]。目前部分煤矿运输系统均为满速运行,无法根据实际负载调节电机速度,缺少有效的检测手段,需要人工目视判断,无法形成集中自动化控制,不便于矿井生产输送能力的调度[4-5]。本文将针对某矿综放面煤流运输系统,设计一种双集控云台监控系统,实现对皮带运输机与刮板输送机的统一监控。

1 监控系统总体方案研究与设计

1.1 工作面煤流系统工况分析

以同忻矿为例,在采煤过程中,煤流系统的前刮板机与后刮板机输送出的大块煤矸易对自身的链条、刮板、链轮、链轮舌板等造成影响,且大块煤矸通过破碎机时极易破坏破碎机锤头及机架,此外大块煤矸由转载机落下时会对皮带表面造成损伤,同时会堵塞各皮带落煤筒仓,酿成更大的事故[6-7]。当各综采队及机掘队共用盘区皮带时,如果控制不好煤流量,则当流量过大时,会出现皮带过载保护启动,压住盘区皮带,无法正常运输;而当流量较小时,设备达不到额定运转,导致设备无功消耗[8-10]。

1.2 监控系统功能分析

针对上述问题,综放面全煤流双集控云台监控系统需要实现的功能包括:

1)故障监测功能。根据速度、电流等传感器,实时监测刮板输送机与皮带运输机的工况参数,保障煤流运输系统安全运行。

2)煤量检测功能。利用传感器技术,采集皮带运输机上的煤量参数,通过计算得到皮带上的总煤量。

3)设备调速功能。根据传感器检测到的速度信号与煤流参数,实时调节皮带运输机输出功率,避免无功消耗。

4)视频监控功能。构筑皮带巷沿线摄像头监控、带式输送机沿线重要部位摄像头监控、皮带头筒仓内摄像头监控,同时可以监控其他队组以及各盘区出煤流量的变化,及时和工作面协调情况。

5)语音通话功能。前刮板输送机看护人员,使用4G防爆电话及时与生产班组放煤工以及采煤机司机沟通,告知其煤流量情况,保证运输设备正常工作。

6)信息传输功能。通过串口通信及以太网传输的方式,将煤流系统所有数据汇总在地面值班显示器以及井下集中操作台,同时监控,为工作面设备运转,提供双重保障,将整个生产工作集中呈现出来。

1.3 系统总体方案设计

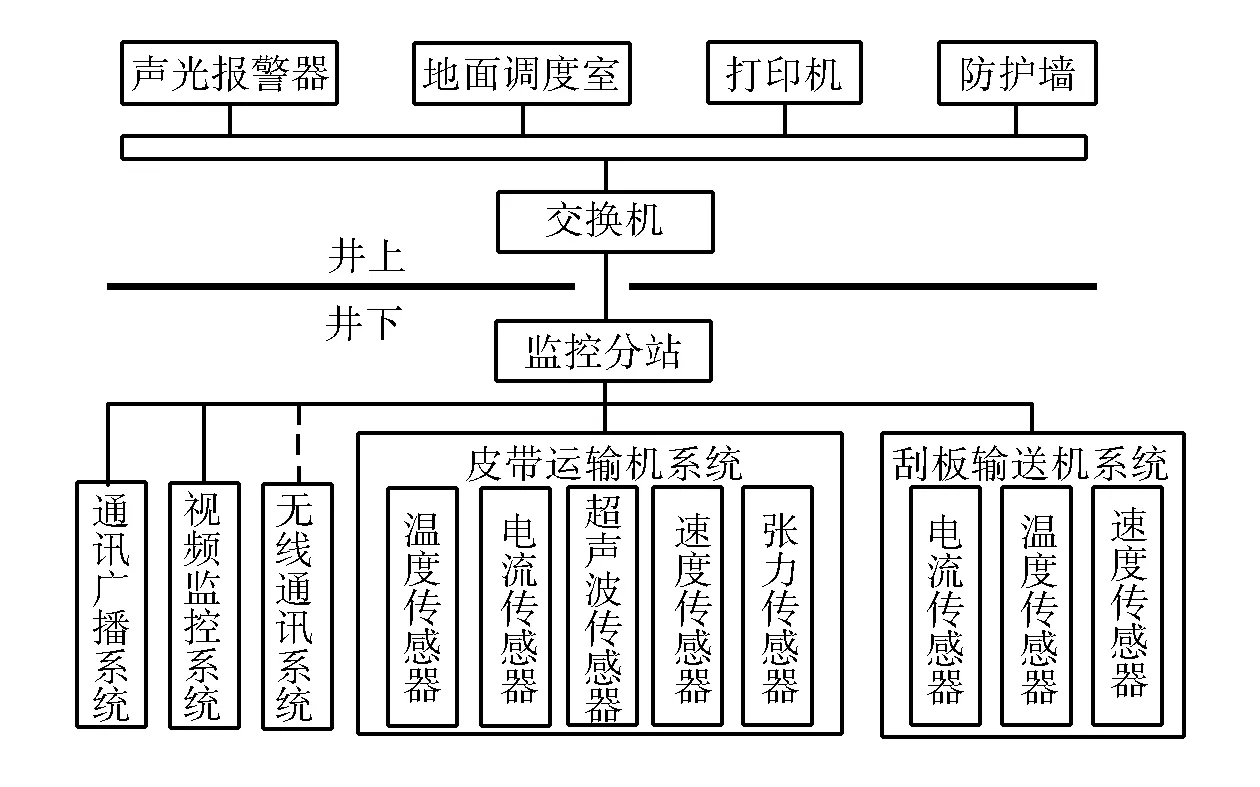

监控系统集数据分析、视频通话、管理监控为一体,如图1所示,系统可分为井上部分与井下部分。井上由地面调度室与声光报警器等设备组成,采用大型数据库为核心,以交互式软件为基础,通过以太网与远程监控端和井下监控机进行信号传输与通讯。井下部分包括监控分站、通讯广播系统、视频监控系统、无线通讯系统、皮带运输机系统和刮板输送机系统。皮带运输机系统中的温度与电流传感器用来采集电机的温度和电流信号;超声波传感器采集目标区域内煤料的高度;速度传感器检测皮带的运行速度;张力传感器采集皮带的张力信号,用于故障诊断。刮板输送机系统中的电流与温度传感器采集电机的温度和电流信号;速度传感器检测刮板机的运输速度,用于运输系统的协调控制。

图1 监控系统总体方案Fig.1 Monitoring system overall plan

监控分站控制器选用PLC控制器,实现对皮带运输机与刮板输送机故障信息的处理功能与自动调速功能。皮带运输机系统安装有超声波传感器,通过单片机处理后可得到皮带运输煤量。

2 监控系统硬件分析设计

2.1 分站控制器及上位机选型

根据系统功能要求及工作环境,系统分站控制器选用S7-400CPU处理器,实现煤料运输的自动控制与监视管理功能。上位机采用DELL工作站,利用WinCC组态人机交互软件,运行监控系统界面,实现上位机与控制器的数据交换、历史数据存储与查询、数据处理及图表显示等功能。该控制器与上位机系统具有良好的稳定性,可适应井下恶劣环境,长时间可靠运行。

2.2 煤流检测装置硬件选型

煤流检测装置包括处理器单元、超声波传感器、速度传感器及电源。其中超声波传感器用于采集目标区域内煤料的高度;速度传感器用于检测皮带的运行速度,通过信号转换模块将数据传输给分站控制器。

超声波传感器采用GUC2探头,结构简单,便于焊装。速度传感器基于霍尔原理,由32只磁钢和霍尔探头组成,均匀安装于皮带运输机滚筒。当滚筒转动时,计算霍尔探头检测到磁钢产生的脉冲次数,即可得到皮带运输速度。

2.3 煤流检测装置算法实现

系统采用超声波煤流检测法,在皮带上方定点布置超声波传感器,设定传感器采样频率,计算每一采样点的煤量,再根据皮带长度与运输速度计算出皮带总煤量。

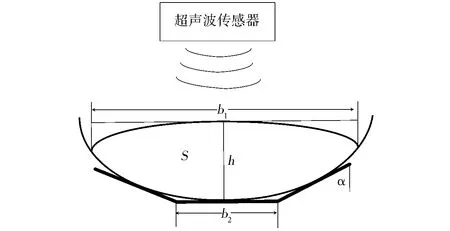

超声波传感器测量原理如图2所示。采样点内煤面的最高点高度为h,根据皮带宽度b1,底部托辊长度b2,托辊夹角α,可推算出采样点截面积S计算公式(1).

(1)

煤流量Q的计算公式如下:

Q=S×v×ρ

(2)

式中:v为皮带运行速度,m/s;ρ为煤料密度,t/m3。

图2 超声波传感器测量原理Fig.2 Ultrasonic sensor measurement principle

3 监控系统软件实现

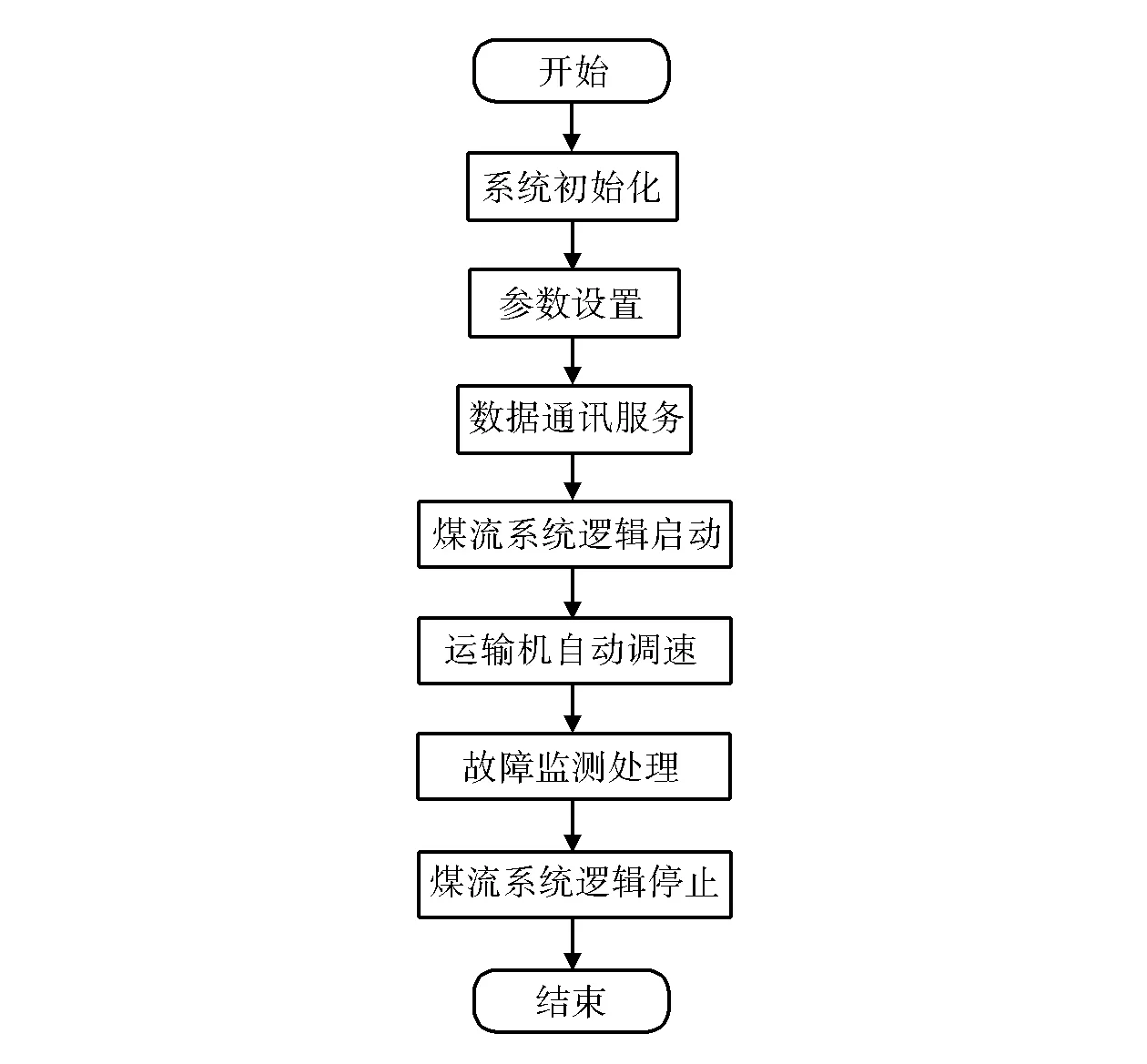

监控系统软件主程序流程图,如图3所示。系统初始化后,通过人机交互界面可对系统参数进行设置,同时开始数据传输与通讯服务。系统检测煤流状态,根据不同状态顺序启动运输设备,如皮带空载时,依次启动盘区皮带、工作面皮带、破碎机、前刮板输送机、后刮板输送机。运输机自动调速程序,在运行前设置好调速范围与参数限值,运行过程中根据传感器采集数据,计算得到煤流状体,得出当前时刻合适的功率与速度,与当前功率和速度比较,通过变频器进行缓慢调节。系统利用各工况参数传感器监测各设备运行状况,同时工作人员可通过视频监控系统进行直观判断。在系统准备停机时,可分为正常停机与紧急停机。紧急停机时,系统向所有设备发出停车指令,设备立即停止;正常停机时,各设备按照运输顺序延时停车,保证在停车后,将设备上的煤料全部运输入煤仓。

图3 监控系统软件工作流程图Fig.3 Workflow diagram of monitoring system software

4 应用效果分析

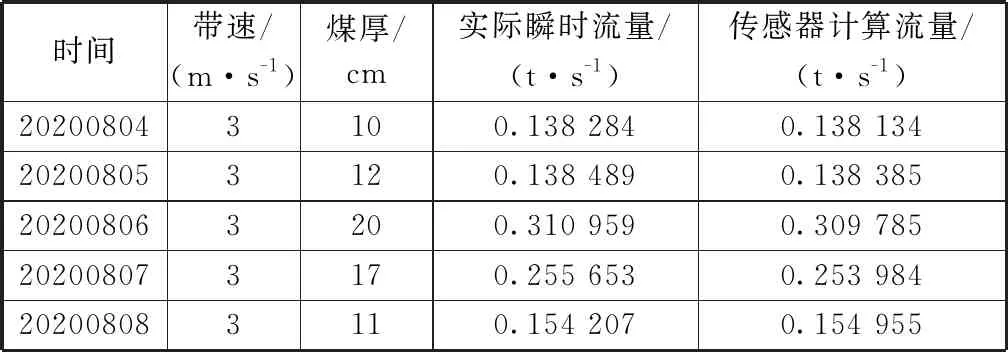

监控系统应用于同忻矿8305工作面以来,受到广大员工的一致认可,为企业带来了较好的经济效益与社会效益。表1为监控系统的煤流传感器计算数据与实际数据对比,由表中数据可知系统计算结果与实际数据误差较小。

表1 监控系统煤流传感器计算数据与实际数据汇总表Table 1 Calculation data and actual data from coal flow sensor in monitoring system

从经济效益方面来看,该装置应用后,生产班每班节省工种3名,按300元/人,1天2班计算,一天节省1 800元,全矿每年约节资200万元。根据8305工作面运输系统的实际状况,运输设备整机额定功率为1 500 kW,按每工作日16 h的生产时间,一年300个工作日计,当系统不进行自动调速控制时,按照额定功率计算,8305工作面耗电量约为720万kW·h,按照市场商用电价每度0.8元计算,全年电费57.6万元。当系统进行自动调速控制时,2019年实际8305工作面用电量为430万kW·h,理论节电率n=430/720≈60%,节约电费约23万元,具有较好的节能性。综上所述,系统应用后一年为全矿带来的总经济效益为223万元左右。

从社会效益方面来看,该装置的应用不仅减少了压后溜、堵转载机、压皮带、煤流过载等事故发生的概率,同时也保证了操作人员的安全,保护了设备的安全高效运转,社会效益良好。

5 结语

本文设计了一种智能综放面全煤流双集控云台监控系统,通过煤流检测装置与视频监控等辅助手段,实现了工作面煤流运输状态与设备工况的实时监测,并通过PLC控制器自动调控皮带运输机的运行速度。监控系统的应用,不仅节省了人力成本,而且提高了生产运输效率,减少了频繁启停设备对设备带来的冲击与破坏,对类似条件下的工作面提供了很好的借鉴。然而,目前的系统仍存在部分装置不够人性化的问题,如前溜头的风比较冷,不利于操作工身体健康等,这些问题将是下一阶段研究的重点。