双柳矿大断面煤巷耦合让压支护技术研究

2021-04-01王建军

王建军

(山西焦煤汾西矿业集团双柳煤矿,山西 柳林 033300)

煤矿井下回采巷道的安全与稳定一直以来都是保障安全生产的重要屏障,与工作面高产高效相匹配,大断面强运输能力已成为多数回采巷道的重要特征之一。但受多重地质构造与地下高应力环境条件的限制,面对强采动等开采因素的影响,该类巷道围岩稳定性的控制以及巷道支护结构的有效性仍值得进一步深入研究。何富连等[1]在大断面综放煤巷稳定性分析中指出,大尺寸断面及支护不合理是围岩发生破坏的主要原因;李柱等[2]通过巷道冒顶前矿压现象分析得出顶板结构失稳的主要原因是支护结构的完整性差以及支护失效;赵科等[3]在厚煤顶大断面巷道研究中指出采用高预应力锚杆索支护并适当提高支护密度能够对浅部围岩施加更大压应力,进而可以更好地控制顶板下沉;朱飞[4]、佐江宏[5]提出合理的支护结构及支护方式是保证巷道稳定的关键;翟文立等[6]通过对巷道围岩应力环境的分析提出高预紧力让均压支护设计思路,并对巷道进行了锚网索支护改革;黄伟等[7]针对大断面软岩巷道采用了高强让压锚杆及鸟窝锚索协同支护的方式有效地治理了围岩变形问题。

本文以双柳煤矿2309运巷为研究对象,针对其在掘进中矿压显现明显、围岩变形不易控制等难题,采用有限元分析和现场实测的方法,对巷道失稳的原因进行了分析,依据让压耦合支护理念,提出新型锚杆+鸟窝锚索耦合让压支护技术。经试验应用,优化方案在节约支护成本和提高掘进速度的同时,能够有效控制围岩变形。

1 工程概况

双柳煤矿2309运巷位于矿井二采区前进方向的南翼,为2309回采工作面运煤皮带巷兼进风巷。采区巷道位于一复杂的向斜构造之上,煤层厚度3.25 m,其间含多层泥岩夹矸,煤层破碎、强度较低。巷道顶部为层状相间的砂岩、炭质泥岩,质地较软,裂隙发育;底板为大厚度层理交错的砂质泥岩。

二采区2309运输巷为矩形断面,宽5.4 m,高3.5 m。断面支护:顶部为Φ22 m×2.5 m高强螺纹钢锚杆,间排距0.8 m×1.0 m;帮部为Φ22 m×2.4 m高强螺纹钢锚杆,间排距0.9 m×1.0 m;顶部采用Φ21.8 m×6.4 m的低松弛(1×19)高强锚索,“三四”布置,排距1.0 m。

2 巷道面临的支护难题

结合2309运巷所处的地质条件和围岩实际破坏特征,分析出巷道所面临的支护难题主要有以下四点。

1)构造应力影响。煤层为3+4#复合结构,层理裂隙发育;采区巷道多处于高构造应力区域,在复杂高应力和强采动影响下,巷道周围岩体破裂、支护难度大。

2)煤柱影响。2309运巷与2307尾巷之间留设10.6 m煤柱,煤柱在采煤工作面超前和侧向支承压力的影响下发生了屈服变形,2309运巷在掘进期间煤柱侧巷帮成型较差。

3)支护材料。现在使用的支护材料在产品性能、配件匹配性、锚固力、预紧力等方面有待优化改进。

4)支护成本与掘进速度。由于生产接续的问题,既要尽量提高运巷的掘进速度又要降低支护成本,必须优化支护方案。

3 耦合让压支护理念

在巷道掘进过程中,由于受开挖扰动的影响,巷道围岩变形差异性较大,锚杆、锚索对围岩的加固约束力同样具有差异性和非线性。为防止锚杆、锚索破断损坏,充分发挥锚杆、锚索共同对围岩锚固的作用,提出协同耦合让压支护思路,实现支护结构体和围岩耦合协同作用。

3.1 锚杆(索)系统与围岩间耦合

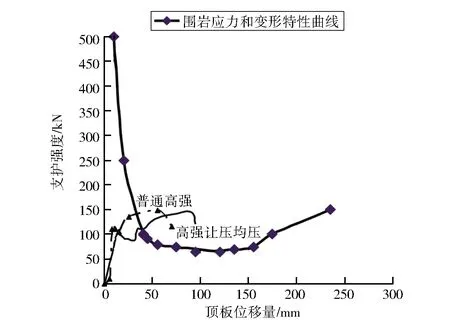

锚杆、锚索作为支护结构的关键组成部分,只有其杆(索)体支护结构的强度和可缩性与围岩体本身变形实现协同耦合,方可达到围岩的稳定平衡。图1为耦合让均压锚杆工作特性曲线。

图1 耦合让均压锚杆工作特性曲线Fig.1 Bolt working characteristic curves of coupling yielding pressure equalization

如图1所示,普强锚杆支护强度较低,对高应力适应性较弱;高强锚杆破断率极高,在发生破断时允许变形和围岩变形相差甚大,具有让压特性的锚杆(索)可发挥钢材的可缩性特点,利用耦合让均压特殊元件结构改善支护结构的工作特性,实现支护体和围岩体协同耦合作用,达到安全、经济的支护目的。

3.2 锚杆与锚索间耦合

锚杆和锚索材质、结构不同,其物理力学性能存在差异,杆体的伸缩率远大于索体,但锚杆破断极限远小于锚索,锚索加固范围一般大于普通锚杆。这种物理力学性能差异如果在设计时考虑不充分,将会由于锚杆、锚索支护约束力相互不协调而造成支护加固损坏。尤其当巷道处于高应力、强采动条件时,锚杆、锚索间支护变形和工作载荷难以实现协同耦合,同样难以达到支护构件与围岩体共同耦合加固。由此,需采用协同让压支护思路使锚杆和锚索对围岩约束变形和工作载荷相协调。

图2为一般锚索与让压型锚索的工作特性对比曲线。由图2可知,相较于一般锚索,让均压型锚索的延伸性明显提高,具有耦合让压特性。

图2 不同锚索工作特性对比曲线Fig.2 Comparison of working characteristic curves with different cables

4 试验巷道支护设计

考虑到锚杆、锚索支护的结构特性与围岩本身应力-变形之间的耦合机理,高应力巷道协同让压支护原则为:在稳定控制围岩前提下,可允许支护结构在屈服破断前具有一定的可缩性和让均压作用,以减让不必要的变形破坏载荷,以最大程度保护支护结构本身不被破坏。据此,结合双柳矿采区巷道受高构造应力影响的特点,选择具有让压耦合作用的新型锚杆+鸟窝锚索锚固技术,对2309运巷进行支护优化。

4.1 支护参数有限元分析

依据双柳矿二采区巷道高构造应力地质条件,建立有限元数值模型,图3为有限元程序计算得出的巷道围岩摩尔-库仑安全系数分布图。为实现巷道围岩的稳定性控制及安全,当锚杆长度2.4 m时,锚杆锚固段位于较稳定围岩段。如锚杆过短则使得安全系数偏小,破碎圈围岩得不到有效锚固,从而导致整体围岩的稳定性下降。

图3 摩尔-库仑安全系数分布Fig.3 Mohr-Coulomb safety factor distribution

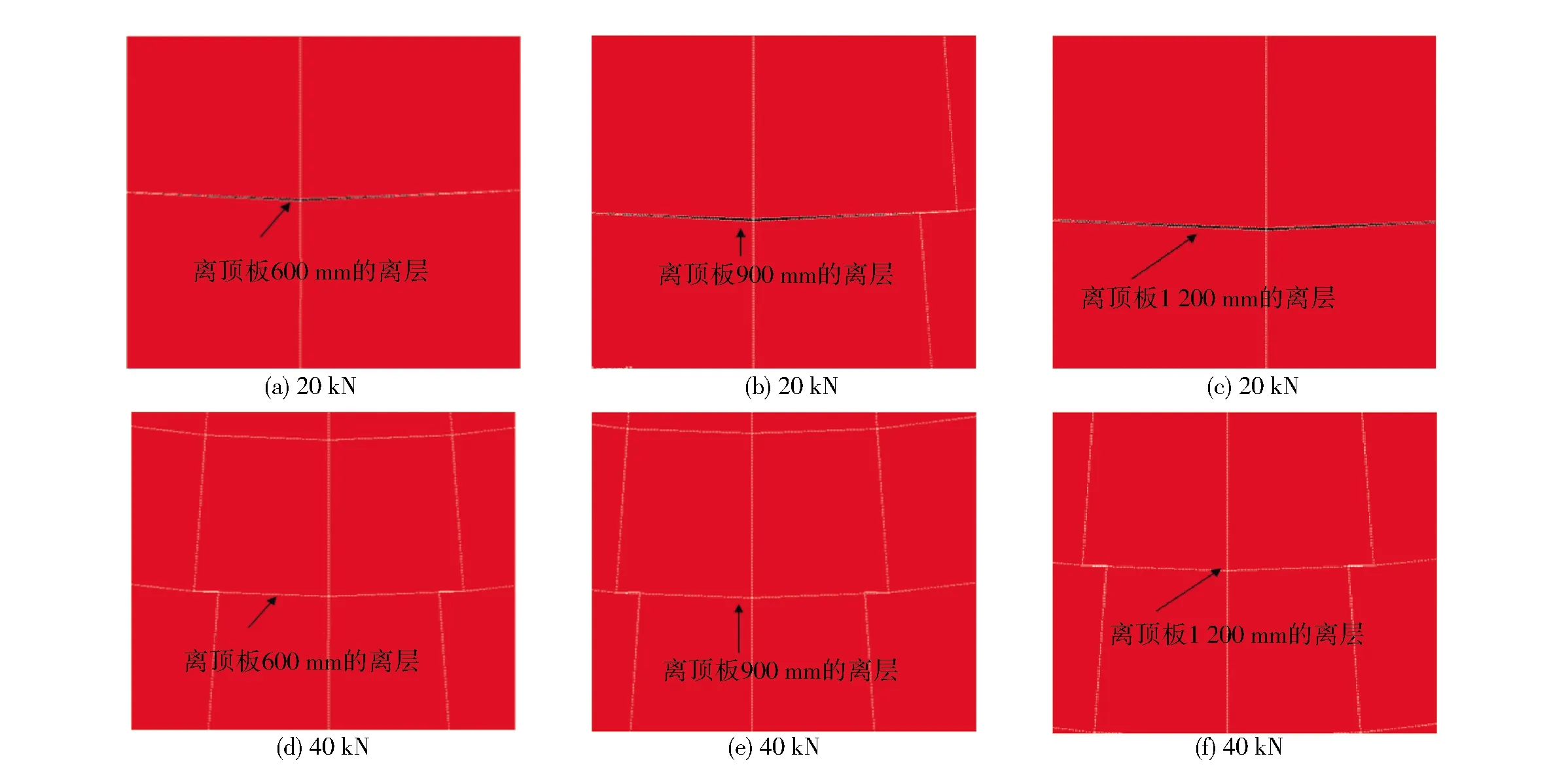

图4为不同锚杆安装力条件下的顶板离层情况。由图4可见,随着锚杆安装力的增加,不同深处的顶板离层及拉破坏程度均得到了较明显的改善。当锚杆安装应力较小(20 kN)时,在顶板上方600,900,1 200 mm深处范围内有明显的离层张口现象存在;当锚杆安装应力增加至40 kN时,顶板上方1 200 mm深度范围内的离层均消除闭合,顶板拉破坏区范围减小,围岩整体稳定性明显提高。

图4 不同锚杆安装力时的顶板离层特征Fig.4 Characteristics of roof separation under installation forces of different bolts

4.2 支护方案选取

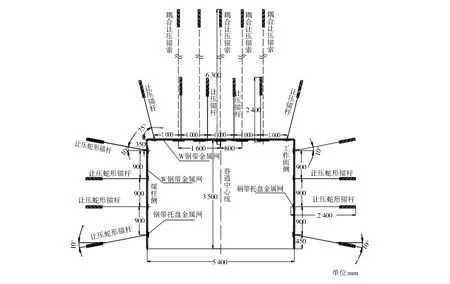

结合支护参数有限元分析结果以及实际地质开采条件,确定2309运巷合理的支护方案,巷道优化支护断面图如图5所示。

图5 巷道优化支护断面图Fig.5 Cross-section diagram of optimized roadway support

如图5所示,顶板和两帮锚杆采用Φ20 mm×2 400 mm高强高预应力让均压锚杆,配合150 mm×150 mm×8 mm高强球型托盘及12-15t单泡让压管,顶锚杆间排距1 000 mm×1 000 mm,同时配合5 400 mm×280 mm×2.5 mm六孔W钢带及加厚钢托盘;锚杆预紧力大于40 kN,施加扭矩大于200 N·m。顶锚索采用Φ18.9 mm×6 300 mm鸟窝耦合让均压锚索,配合300 mm×300 mm×12 mm高强球形托盘及21-25TB让压管,锚索三三布置,间排距1 600 mm×1 000 mm,锚索安装载荷不小于120 kN。

5 工程应用监测

在二采区2309运巷选取一段代表性地段,对基于让压理念的优化方案进行现场掘巷试验,在试验巷道段设置3个综合监测站,包括对巷道周边收敛、锚杆(索)工作受载情况进行连续监测,以验证此次支护优化设计的合理性与支护质量。

图6为优化支护试验巷道某监测断面围岩位移量监测曲线图。由图6可见,在有效监测时间内,巷道优化支护后巷道顶底板间移近减小为52 mm,比原支护(348 mm)降低了85.6%;两帮累积移进量为47 mm,较原支护方案(246 mm)降低了80.9%;且经优化支护后,巷道围岩在揭出后趋于稳定的时间更短。

因此,对于高构造应力区巷道,采用让压耦合支护技术后,成本低、速度快,巷道支护强度提高,实现了安全回采。

图6 巷道围岩变形监测曲线Fig.6 Deformation curves of surrounding rock

6 结论

1)根据有限元分析,设置合理的锚杆长度能够保证巷道支护结构有效地锚固至围岩松散破碎带以外的稳定岩层当中,同时增加锚杆安装力能够有效地消除顶板离层以及减小围岩拉破坏,从而提高围岩整体稳定。

2)基于锚杆(索)对围岩加固约束的差异性,提出协同耦合让压支护思路,实现支护构件联合体与围岩体协同加固作用。对双柳矿2309运巷提出新型锚杆+鸟窝锚索耦合让压支护技术,实现了巷道支护优化。

3)经工程试验及矿压监测表明,优化支护后的巷道顶板累积收敛量较原支护减少了85.6%,两帮累积移进量较原支护减少了80.9%,表明协同耦合让压支护技术可节约支护成本,提高成巷速度,实现巷道稳定控制与回采生产安全。