压电晶片有源传感器的声发射特性研究

2021-04-01张丽梅冯玉志

张丽梅,冯玉志,石 帅,郭 涛

(1.中北大学 仪器与电子学院,山西 太原 030051;2.北京宇航系统工程研究所,北京 100076)

0 引 言

声发射(AE)技术在结构健康监测和无损检测等领域有着广泛的应用[1].疲劳裂纹的声发射一直是研究人员感兴趣的问题.作为AE探测的关键部件,AE传感器可以帮助研究人员对AE源物理特性的认识更加全面.

目前,有多种AE传感器用于AE信号的检测,如光纤布拉格光栅(FBG)AE传感器,其具有高灵敏度和小尺寸的优点,但是,光电检测器的光学噪声会导致光纤传感器无法得到低振幅的AE信号[2];耦合压电薄膜应变传感器可以检测表面波占主导地位的厚试件上的缺口声发射[3];单片压电陶瓷片也可用于测量声发射,但是压电陶瓷AE传感器对弯曲波运动(垂直表面运动)最敏感,适合用于大冲击、大扰动、玻璃破裂等引起的具有高振幅的发射现象[4].

压电晶片有源传感器(PWAS)是最近发展起来的一种主动进行无损监测的方法,它具有体积小、重量轻、价格便宜和便于加工成型等优点,在结构健康监测、损伤诊断和无损监测技术的优化方面具有良好的发展前景.它可以安装在结构的表面或内部,甚至可以嵌入结构层与非结构之间.Yeasin等[5]将PWAS埋入结构中,利用机电阻抗方法将基体结构的机械阻抗与PWAS两端所测得的电阻抗进行耦合,PWAS两端所测得的E/M阻抗实数部分的波峰谷谱线反映了结构的机械共振谱,从而实现了结构的损伤检测;Joseph等[6]使用PWAS作为共振器,在电激励下产生机械共振,利用PWAS和函数发生器的简单组合构建了非常精确的频率标准,通过精细加工PWAS尺寸可得到准确的频率值.国内对PWAS的研究报道较少,使用PWAS进行监测的方法还在研究和发展中,尤其在疲劳裂纹产生的AE信号中的适用性尚待分析.因此,本文使用PWAS对钢试件产生的疲劳裂纹声发射进行了初步的捕获试验,结果证明,PWAS成功捕获了疲劳裂纹产生的声发射,与商用AE传感器(S9225)相比,PWAS在高频区域显示出更好的信噪比.

1 传感器选用和工作原理

1.1 PWAS传感器

本文选用的PWAS为购买的国产压电晶片,实物图如图1 所示,其直径8 mm,厚度5 mm.研究表明,PWAS的厚度影响声波的传感,且5 mm厚的PWAS可以产生足够的电压信号来检测声应变波.

图1 PWAS实物图

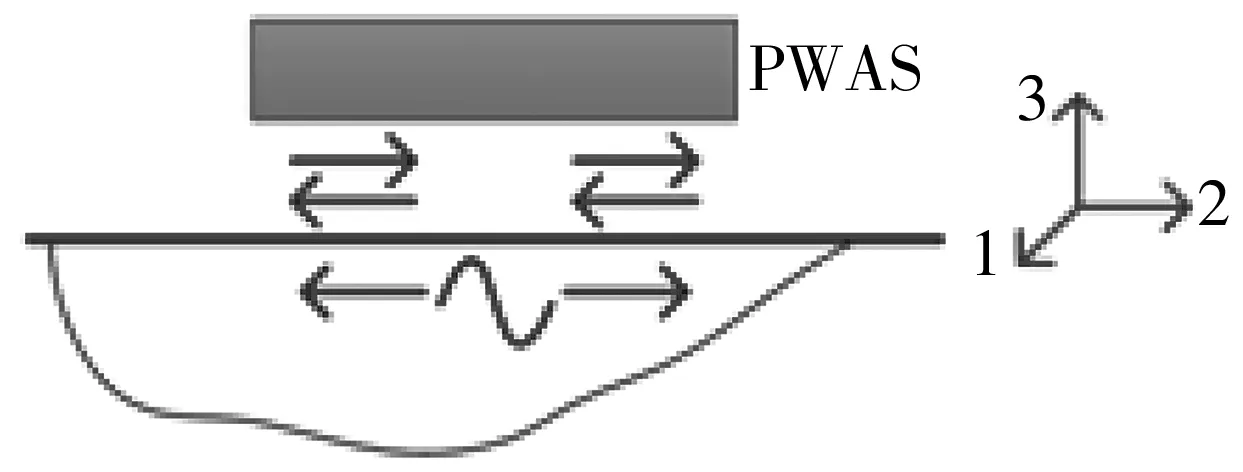

PWAS的传感机理如图2 所示,它可以测量对称(波运动主要在平面内)和反对称(波运动主要在平面外)兰姆波模式.PWAS的压电本构方程为

图2 PWAS传感机理

(1)

(2)

1.2 S9225商用AE传感器

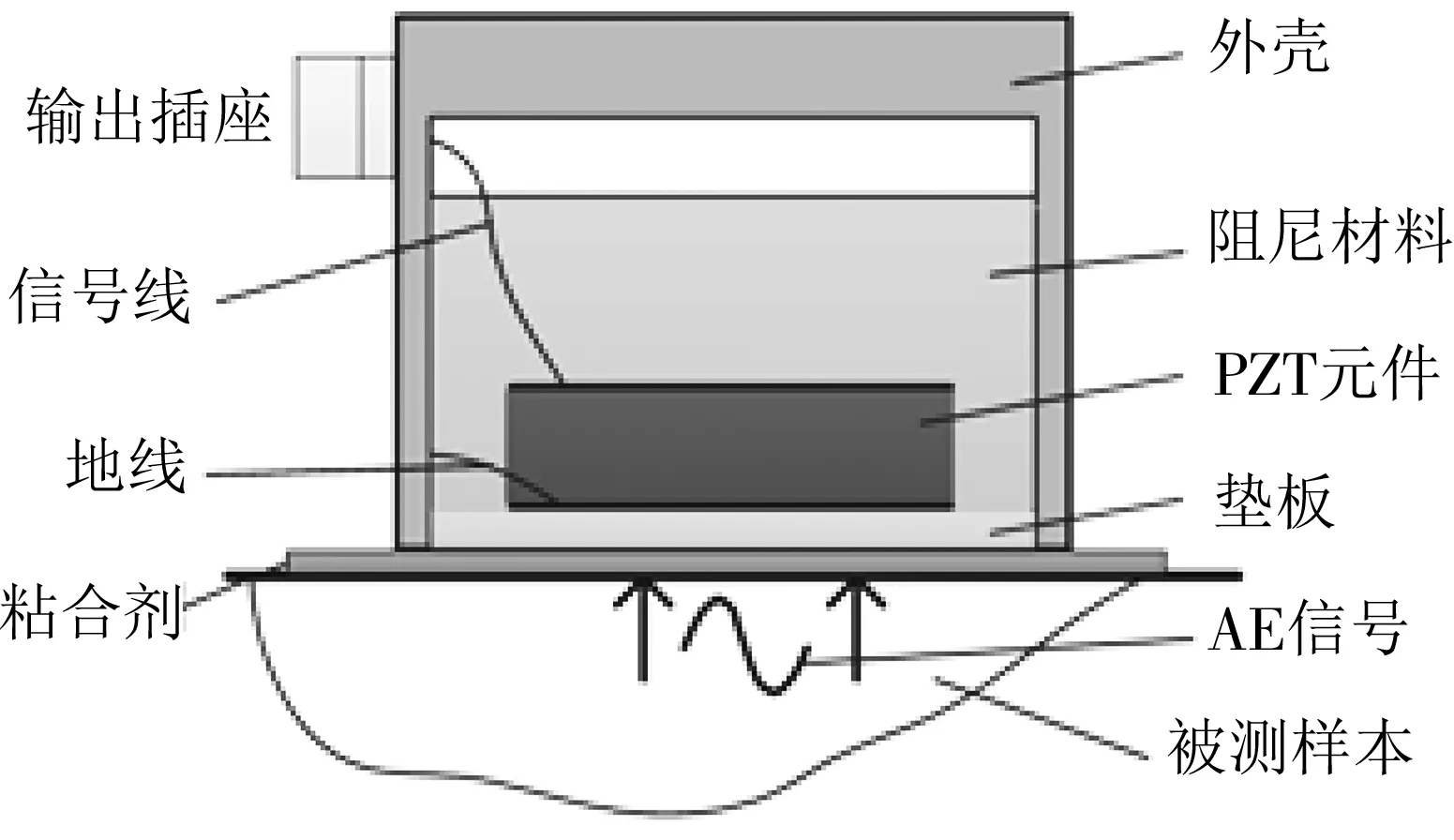

S9225传感器的截面示意图如图3 所示.

图3 S9225 AE传感器截面示意图

该传感器在钢制外壳内有多个组件,包括垫板、PZT元件、电极和阻尼材料.PZT元件的顶部电极连接到输出插座,底部电极接地到外壳.粘合剂用于将AE传感器粘合到主体结构[9-10].本文选用带宽为20 kHz~700 kHz的S9225商用AE传感器与PWAS传感器进行对比.

2 AE疲劳试验

对PWAS传感器和商用AE传感器S9225进行AE疲劳试验,测量轴向循环疲劳载荷作用下疲劳裂纹扩展的AE信号.测试样品选择常被用来制作飞机易疲劳部件的Al-2024T3材料,样品的尺寸为100 mm×100 mm×1 mm.

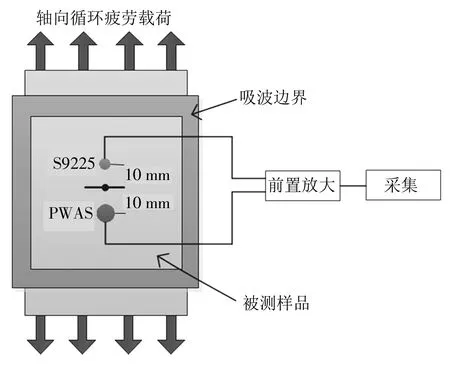

实验装置工作原理如图4 所示.

图4 试验设备工作原理

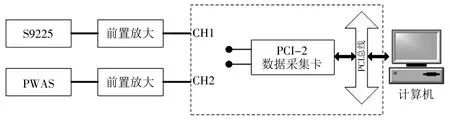

在试件中心钻一个直径为1 mm的小孔,在循环疲劳载荷作用下产生一个约20 mm的预裂纹.第一组试验将PWAS和S9225对称地粘合在裂缝两边距疲劳裂纹10 mm处(疲劳裂纹位于样品中心);第二组试验将PWAS和S9225位置调换,其余条件不变.样品周围使用吸波黏土边界,以防止AE信号被来自板边缘的反射波信号污染[11].两个传感器连接着相同的前置放大器,前置放大器内置一个带通滤波器(30 kHz~700 kHz)用于滤除机械干扰(如试验机抓地力,吸波粘土边界与试样之间的摩擦等)中的噪声.经放大滤波后的信号供后端采集使用,AE检测系统框图如图5 所示.

图5 AE 检测系统框图

采用液压MTS试验机对试件进行疲劳加载,轴向拉伸循环疲劳载荷在最大载荷水平和最小载荷水平之间呈正弦变化,并且保持比率σmin/σmax为0.1.最大负载水平Fmax为12.3 kN,最小负载水平Fmin为1.23 kN.使用慢速加载速率(0.05 Hz)可避免加载频率与AE信号频率发生干扰.

3 系统测试结果分析

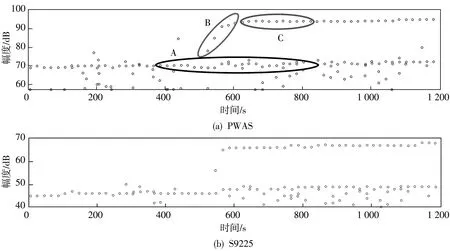

疲劳裂纹扩展过程中,PWAS和S9225采集到的AE命中信号如图6 所示,从图6(a)可以看出,PWAS有较低幅度的AE命中,其命中幅度基本恒定在70 dB,且在70 dB上下都有少量分布;同样,S9225也捕获到AE命中,如图6(b)所示,其命中基本恒定在45 dB,且在 45 dB 上下也有少量分布.PWAS和S9225均捕获到了550 s后发生的新AE命中事件,新的AE命中具有比以前的AE命中更高的幅度,并且幅度几乎是恒定的,只有很小的变化.

图6 PWAS和S9225传感器捕获信号图

基于以上AE命中分析,PWAS和S9225都以非常相似的细节捕获了疲劳裂纹产生的AE信号.为了对波形做进一步分析,重点考虑了AE信号的最大幅度、时域模式和频谱等参数,从而比较PWAS和S9225两种传感器的特性.每个AE命中都对应一个AE波形,而对时域波形做快速傅立叶变换(FFT)即可获得该波形的频谱.因此,对于AE波形的分析可能有助于更多地了解不同AE命中的演化.

下面对所圈部分信号(分别用A,B和C组来表示)分别进行基于AE波形的分析.

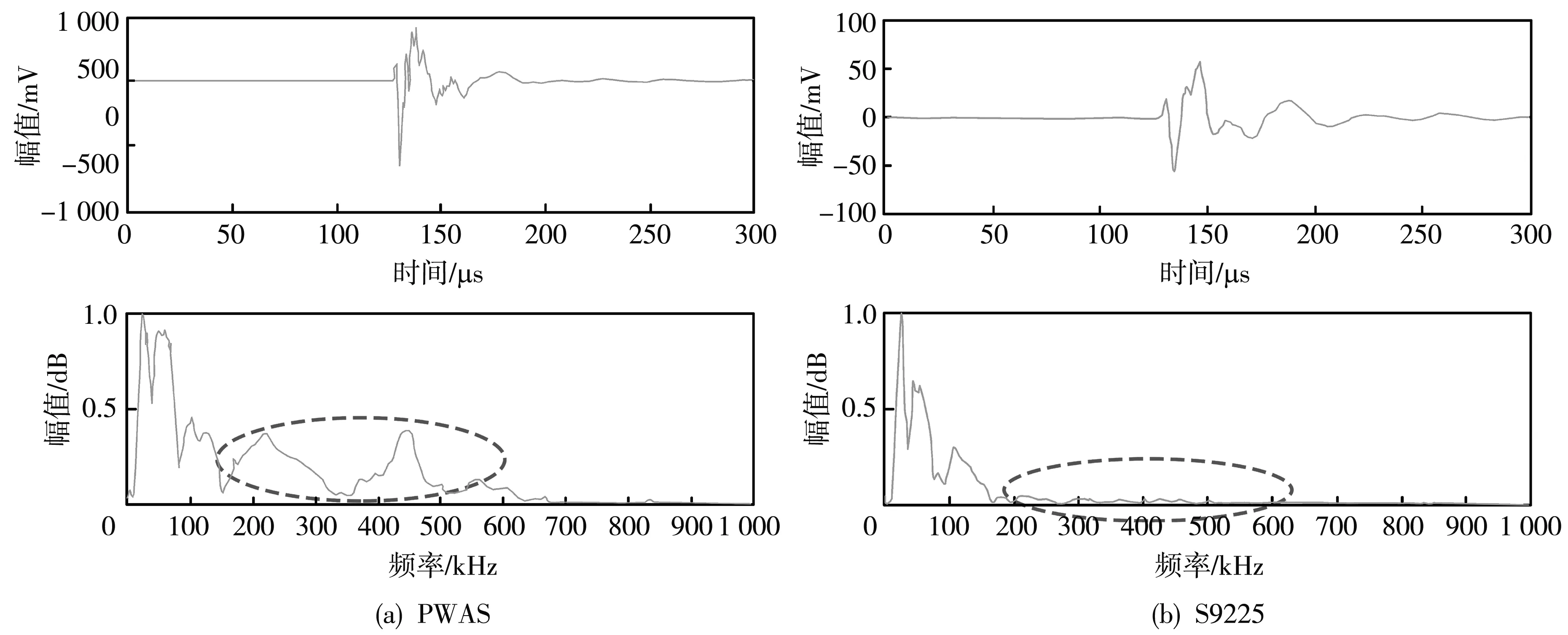

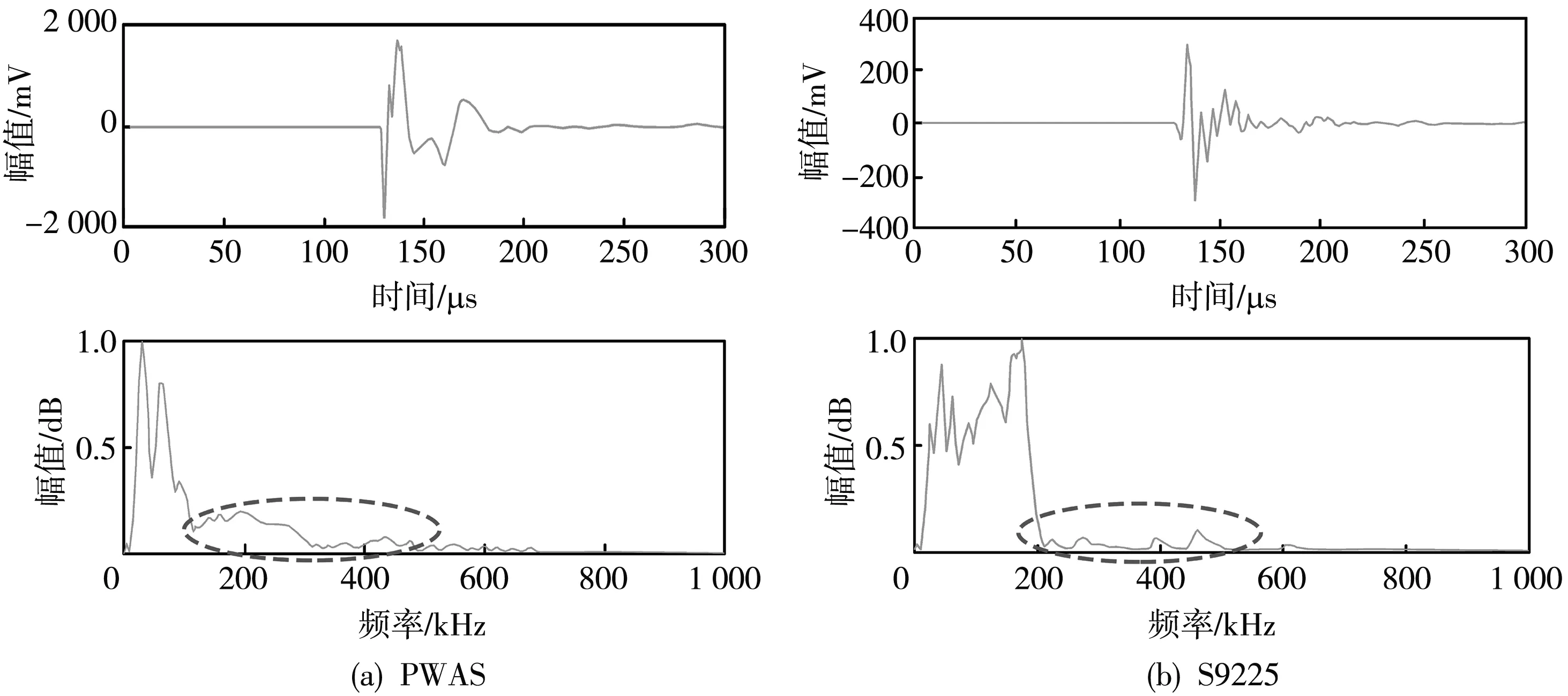

首先选择A组信号密集的部分波形进行代表性分析比较,PWAS和S9225 捕获的时域和频域波形分别如图7(a)和图7(b)所示.可以看出,两种传感器均捕获到40 kHz和100 kHz的信号,但是,PWAS传感器还捕获到约370 kHz的信号,峰值约0.3 dB,而该峰值在S9225捕获信号中几乎没有.

图7 第一组实验A组信号时域和频域图

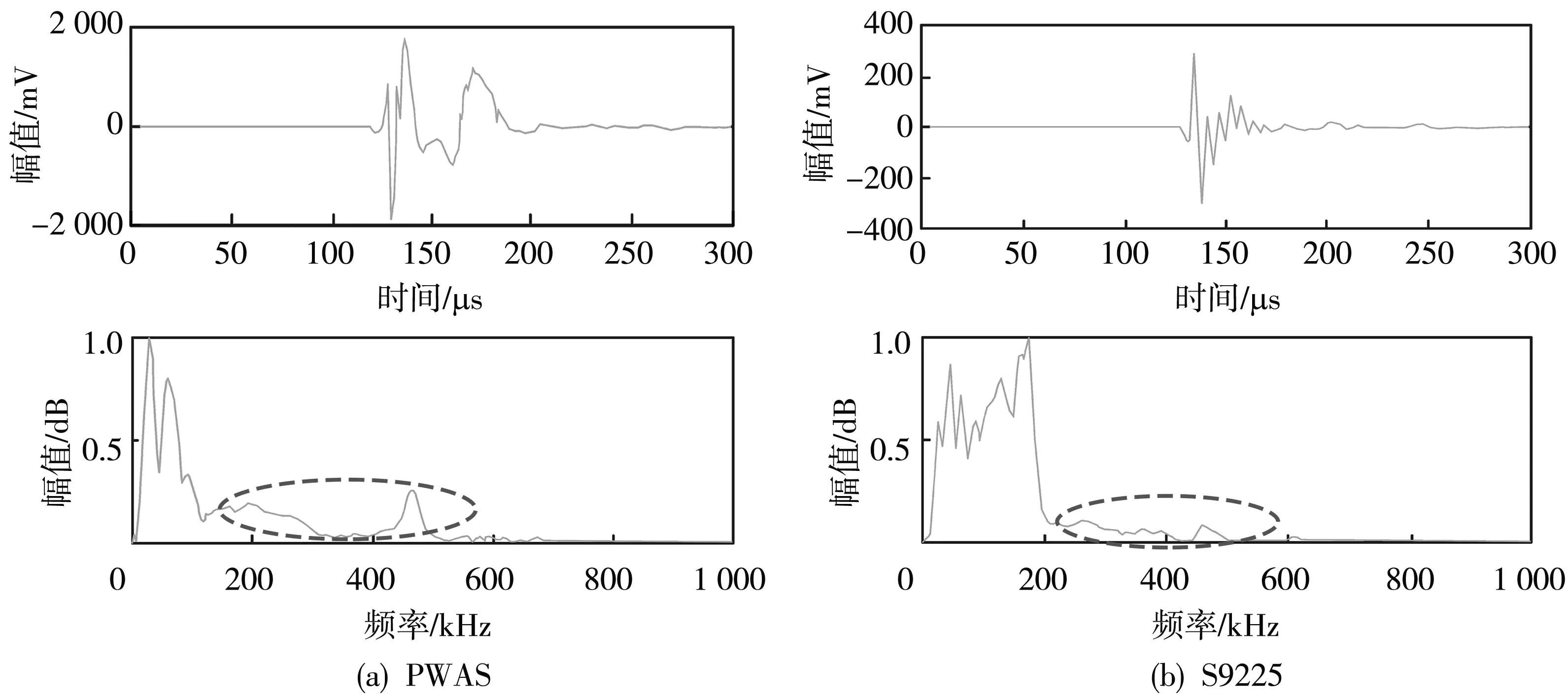

对B组信号密集部分波形进行分析比较,PWAS和S9225传感器捕获的时域和频域波形分别如图8(a)和图8(b)所示,可以看出,PWAS和S9225 AE传感器均可捕获 150 kHz 以下的信号.但是,PWAS传感器还捕获了220 kHz和450 kHz 的信号,幅值达0.4 dB,而这两个频率点在S9225捕获的频谱中幅值小于 0.1 dB.

图8 第一组实验B组信号时域和频域图

图9(a)和图9(b)中分别显示了对于C组信号,PWAS和S9225的时域和频谱波形.两种传感器都具有30 kHz,60 kHz,100 kHz,220 kHz,450 kHz 的峰值,但同B组信号类似,S9225在220 kHz 和450 kHz峰值频率下的响应幅值小于0.1 dB,而PWAS捕获的220 kHz频率幅值达0.45 dB,450 kHz频率峰值为0.2 dB.

图9 第一组实验C组信号时域和频域图

将PWAS和S9225传感器互换位置后,再进行同条件加载试验,对裂纹扩展过程采集到的波形进行时频域分析,得到的A,B,C组时频域信号如图10~图12 所示.可见,A组信号中PWAS在210 kHz和400 kHz频率附近峰值较S9225大,B组信号中220 kHz频谱峰值较大,而C组信号中480 kHz频谱峰值高于S9225,但在100 kHz~200 kHz 的频谱中,S9225的信号峰值要高于PWAS.本次试验中,S9225在低频部分捕获信号峰值更高,与第一组试验结果不太一致,可能与安装位置、粘接强度、环境噪声等因素有关.

图10 第二组试验A组信号时域和频域图

图11 第二组试验B组信号时域和频域图

图12 第二组试验C组信号时域和频域图

综合以上分析,PWAS成功捕获了疲劳裂纹产生的声发射,通过对比两种传感器的信号,可见AE传感器类型对捕获的AE波形及其频谱有重大影响.与S9225传感器相比,PWAS在高频区域显示出更好的信噪比,但S9225波形频谱噪声要比PWAS波形的噪声小,可根据具体应用选择合适的传感器.

4 结 语

PWAS传感器具有诸多优势,如体积小、重量轻、价格便宜,并且可以根据不同的几何形状进行生产,可以大量地永久粘结在主体结构上,实现结构健康状态的实时监测,因此有着广泛的应用.本文通过试验证明了PWAS可用于疲劳裂纹的AE检测,并且在高频区域比商用S9225传感器有更好的信噪比.

AE检测技术是结构健康检测和无损检测的重要技术,对工程应用具有重要价值,未来可通过进一步分析PWAS的AE波形,找出与疲劳裂纹长度可能存在的相关性,这将是AE检测技术的关键.