水性丙烯酸酯类共聚物粘结剂的制备及应用

2021-04-01伍宇蓝戴晨阳郑哲楠

黄 杰,伍宇蓝,戴晨阳,郑哲楠

(闽南师范大学化学化工与环境学院,福建漳州363000)

锂离子电池具有工作电压高、能量密度高、循环寿命长、自放电低、环境友好等优点,是目前应用和研究最广泛的电池体系[1-2].随着电子产品、电动汽车等诸多新领域发展,人们对电池的比容量、倍率性能、循环性能等方面提出了更高的要求.电极组成结构和性能的优化是满足上述要求的途径之一,其中粘结剂作为电极组分之一,尽管其占比很小,但它对保持电极结构在充放电过程中的稳定性,提高电极性能,尤其是循环寿命,具有极其重要的作用[3].

近年来的研究表明,粘结剂性能的好坏与其粘结能力、机械强度、柔韧性、导离子性、化学与电化学稳定性等息息相关.机械强度较低的聚合物粘结剂在长期充放电循环后容易与活性物质发生不可逆滑移,造成活性物质颗粒与导电剂之间失去连接,增大电极的不可逆容量.提高聚合物粘结剂的机械强度,有助于保持循环过程中的电极结构稳定性,提升电化学性能[4-6].然而,粘结剂的机械强度如果过高反而会限制活性物质的嵌锂过程,造成电极比容量降低,因此粘结剂需具有足够的弹性以缓冲活性物质的体积形变[7-9].另外,粘结剂还需要能够溶胀适量的电解液,以在电极内部形成离子传输通道并保持足够的粘结强度.优异的抗氧化和抗还原性能则是粘结剂能够分别应用于锂离子电池正极和负极的基本要求.

目前,商业化的锂离子电池中使用最为广泛的粘结剂为聚偏二氟乙烯(PVDF)和羧甲基纤维素钠(CMC)/丁苯胶乳(SBR)水性粘结剂.其中,PVDF具有良好的热稳定性、电化学稳定性和溶胀性能,但其缺乏功能化的支链,仅能依靠范德华力与活性材料相结合,无法提供足够的黏结力[10-12].在CMC/SBR复配粘结剂中,CMC作为增稠剂,能够提高浆料粘度,防止材料在加工过程发生沉淀或分离.然而,纯CMC的脆性大,断裂伸长率仅为5%~8%,无法适应活性物质在充放电过程中的体积变化.因此,需要引入弹性体SBR以增强该复配粘结剂的黏结力,而SBR分子中存在的双键又进一步限制了其在高电压电极中的应用[13].综上,这两种粘结剂均不同程度地存在粘结强度弱,脆性大,抗氧化能力差等问题,不利于锂离子电池性能的提升

本文从产品工程的角度出发,提出一种新型的水性丙烯酸-丙烯酸甲酯共聚物(P(AA-co-MA))粘结剂,丙烯酸单元中的羧基可以有效提高粘结剂与活性物质和集流体的粘结强度[14],同时不溶胀电解液以具备较高的机械强度[4];丙烯酸甲酯单元中的羰基有助于溶胀电解液以促进离子传递[15],并且聚丙烯酸甲酯玻璃化转变温度较低(Tg=6 ℃[16]),柔韧性强,能够有效缓冲活性物质嵌/脱锂过程中的体积形变,维持电极结构的稳定[7].本文采用P(AA-co-MA)水性粘结剂制备磷酸亚铁锂正极,并与商用CMC和PVDF制备的磷酸亚铁锂正极对比,研究粘结剂的分子链结构和组成对磷酸亚铁锂半电池倍率、循环、界面阻抗等电化学性能的影响.

1 实验部分

1.1 主要原料

丙烯酸(AA,CP,≥98.0%)、丙烯酸甲酯(MA,CP,≥98.5%)、1,4-二氧六环(AR,≥99.5%)、氢氧化钠(ΝaOH,AR,≥96.0%)、羧甲基纤维素钠(CMC,CP)均购于国药集团化学试剂有限公司,导电碳黑(Super P li,Timcal)、锂片、聚偏二氟乙烯(PVDF,Arkema HSV900)均购于深圳科晶智达科技有限公司,偶氮二异氰基戊酸(V501,98%),Ν-甲基吡咯烷酮(ΝMP,AR,≥99.0%)均购于阿拉丁试剂(上海)有限公司,磷酸亚铁锂(LiFePO4,功率型)、锂离子电池电解液(LB315)、聚丙烯微孔膜(PP,Celgard 2400)均购于太原力源锂电科技中心(有限公司),去离子水:实验室自制.其中丙烯酸和丙烯酸甲酯分别采用减压蒸馏和常压蒸馏精制,其余试剂未经进一步纯化.

1.2 P(AA-co-MA)的合成

称取30 mg V501 溶解于12 g 二氧六环中,加入2 g AA 和1 g MA,混合后倒入50 mL 四口烧瓶.于室温下通入氮气30 min,以去除装置中的氧气,再将烧瓶置于80 ℃水浴锅内反应12 h,反应结束后于80 ℃下真空干燥至恒重得到最终产物.

1.3 LiFePO4正极的制备

以P(AA-co-MA)为粘结剂,super P li 为导电剂,LiFePO4为活性物质,控制LiFePO4、super P li 和P(AA-co-MA)的质量比例为8︰1︰1,加入去离子水搅拌混合,并加入ΝaOH 部分中和粘结剂上的羧基以增加其在水中的溶解度.将混合均匀后所得到的浆料用涂膜器均匀涂覆于铝箔上,置于120 ℃的真空干燥箱中干燥至恒重,裁切成直径为14 mm的圆片.

分别以LiFePO4︰super P li︰CMC=8︰1︰1(wt%),水为分散介质和LiFePO4︰super P li︰PVDF=8︰1︰1(wt%),ΝMP为分散介质制备的LiFePO4正极作为对比样品,操作步骤如上所述.

1.4 LiFePO4半电池的制备

将所制作的LiFePO4正极极片与金属锂片组装成电池并进行测试,以Celgard 2400 作为隔膜,其直径为19 mm,电解液型号为LB315,组装过程均在手套箱中完成,最终得到CR2025扣式电池.

1.5 表征方法

1.5.1 转化率

采用称重法测量转化率.反应后取样,滴加0.5 wt%的对苯二酚四氢呋喃溶液进行阻聚,将样品置于120 ℃的真空烘箱中干燥完全,记录烘干前后的质量并计算转化率.

1.5.2 玻璃化转变温度(Tg)

采用TA Q200 差示扫描量热仪(DSC)在氮气保护下测试,测试温度范围为-30 ℃至150 ℃,控制升温速率为每分钟10 ℃.

1.5.3 倍率性能和循环性能

采用深圳新威BTS 电池检测系统对制备所得的CR2025 扣式电池进行倍率性能测试和循环寿命测试,测试温度为25 ℃.测试电流由测试倍率决定,根据以下公式进行计算:

其中,170 mAh/g为LiFePO4的理论比容量,m为LiFePO4质量,C为充放电倍率.

1.5.4 界面阻抗

采用上海辰华CHI660E电化学工作站,选择交流阻抗谱技术(EIS)进行测试,测试条件为:温度25 ℃,频率10-2~105Hz.

2 结果与讨论

2.1 P(AA-co-MA)的合成表征

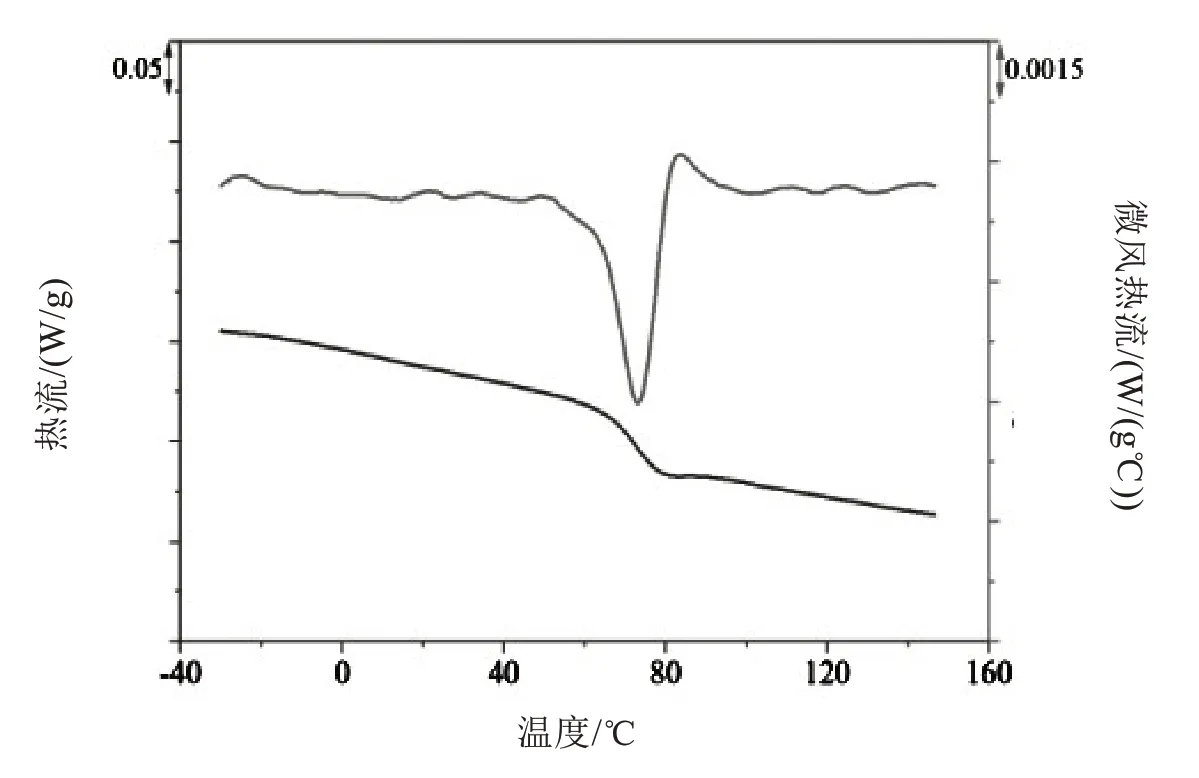

P(AA-co-MA)的热流曲线和微分热流曲线如图1所示,热流曲线呈现一个玻璃化转变,对应的微分曲线呈现单峰分布,说明所合成的聚合物为无规共聚物,属于均相体系,不存在相分离.根据Fox方程计算P(AA-co-MA)的理论Tg,如下式所示:

式中,WMA和WAA分别为MA 和AA 的质量分数,Tg、TgMA、TgAA分别为P(AA-co-MA)、PMA、PAA 的Tg.由Fox 方程计算的P(AA-co-MA)Tg为65.4 ℃,这与采用DSC 测试所得的Tg(70 ℃)相接近.同时,转化率计算的结果也显示聚合反应基本完全(98.1%),与上述结果相吻合,证实所合成的为目标聚合物.

图1 P(AA-co-MA)的热流曲线与微分热流曲线Fig.1 DSC curve and DSC derivative curve of P(AA-co-MA)

2.2 采用不同粘结剂的LiFePO4半电池电化学性能

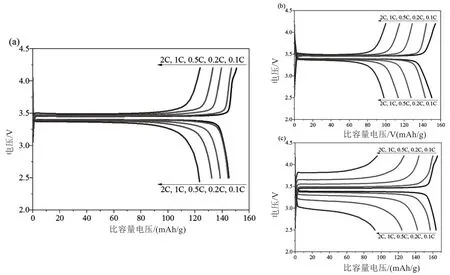

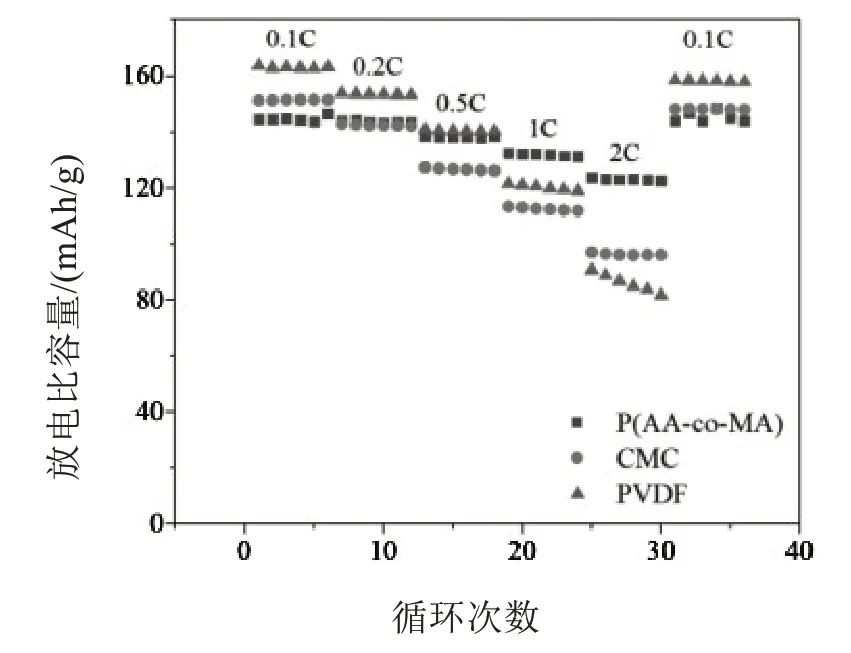

图2为分别使用P(AA-co-MA)、CMC 和PVDF 制备的半电池在不同倍率下的充放电曲线,可以看出充放电平台均十分平稳.随着倍率的增加,充放电平台随之缩短,同时采用PVDF的半电池充放电平台电压差明显增大,意味着电池内部极化的增大.对于采用P(AA-co-MA)和CMC 的半电池而言,其充放电平台随倍率变化的程度不明显,说明其电极反应的可逆性较高、电池极化阻抗较低.从倍率性能的测试结果可以看出,采用ΝMP为分散介质的半电池在测试倍率小于或等于0.5 C时,放电比容量最高,而其他两组采用水作为分散介质的半电池放电比容量较低,如图3所示.产生该现象的原因在于LiFePO4电极受水的影响产生了容量损失[17-18].但随着倍率进一步提升至1 C以上,采用PVDF的半电池放电比容量急剧降低,与图2(c)中所显示的极化现象严重相一致.除此之外,采用CMC 的半电池放电比容量随倍率增加而降低的幅度也大于P(AA-co-MA).这是因为PVDF 和CMC 在溶胀电解液后机械强度降低,导致电极结构被破坏,电极性能下降;P(AA-co-MA)中的AA单元并不溶胀电解液,可保持较高的力学强度,从而有效维持电极结构在充放电过程中的稳定性.

图2 采用不同粘结剂的LiFePO4半电池在不同倍率下的首次充放电曲线:(a)P(AA-co-MA),(b)CMC,(c)PVDFFig.2 Charge-discharge profiles of LiFePO4 half-cells using different binders at various current densities:(a)P(AA-co-MA),(b)CMC,(c)PVDF of first cycle

图3 采用不同粘结剂的LiFePO4半电池倍率性能Fig.3 Rate tests of LiFePO4 half-cells using different binders.

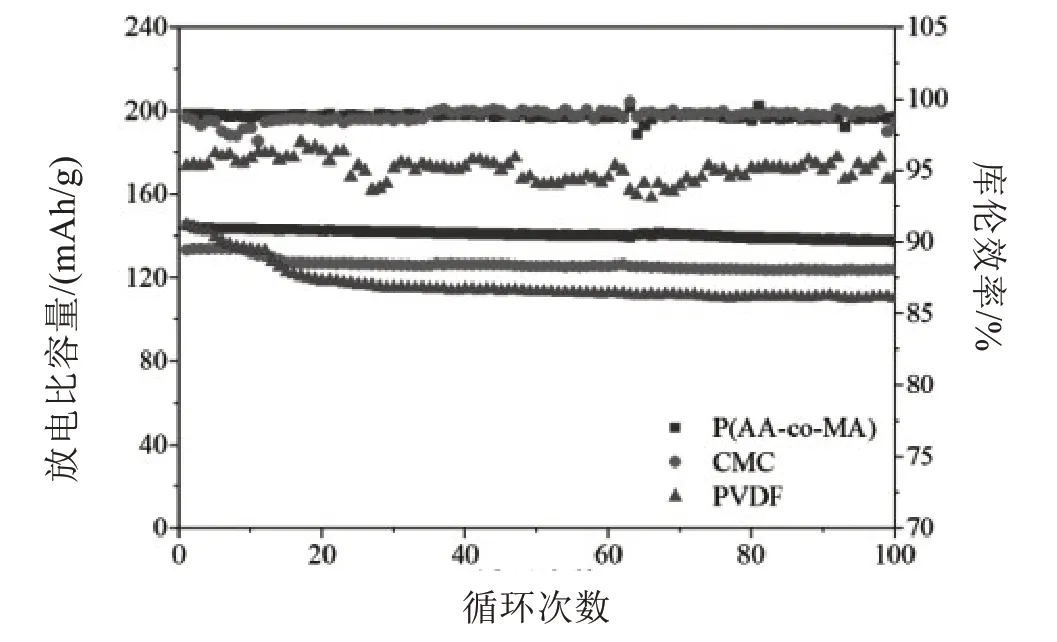

图4是采用不同粘结剂的半电池以0.2C的充放电倍率循环100次的放电比容量曲线.采用P(AA-co-MA)、CMC和PVDF的半电池经过100次的充放电循环后,最终的放电比容量分别为137、124、110 mAh/g,与首圈放电比容量相比,循环的容量保持率分别为94.9%,93.0%和75.7%.同时,采用P(AA-co-MA)和CMC 的半电池均表现出高于98.5%的库伦效率,而采用PVDF 的半电池的库伦效率仅为95.1%.采用P(AA-co-MA)的半电池在上述测试中均表现出更优异的性能,说明了粘结剂的粘结性能、机械强度和柔韧性对于维持电极结构稳定、提升电池性能具有关键作用,证实了粘结剂的链结构和组成对电极的电化学性能具有重要的影响.

图4 采用不同粘结剂的LiFePO4半电池在0.2C下的循环性能Fig.4 Cycling tests of LiFePO4half-cells using different binders at 0.2C

2.3 采用不同粘结剂的LiFePO4半电池界面阻抗

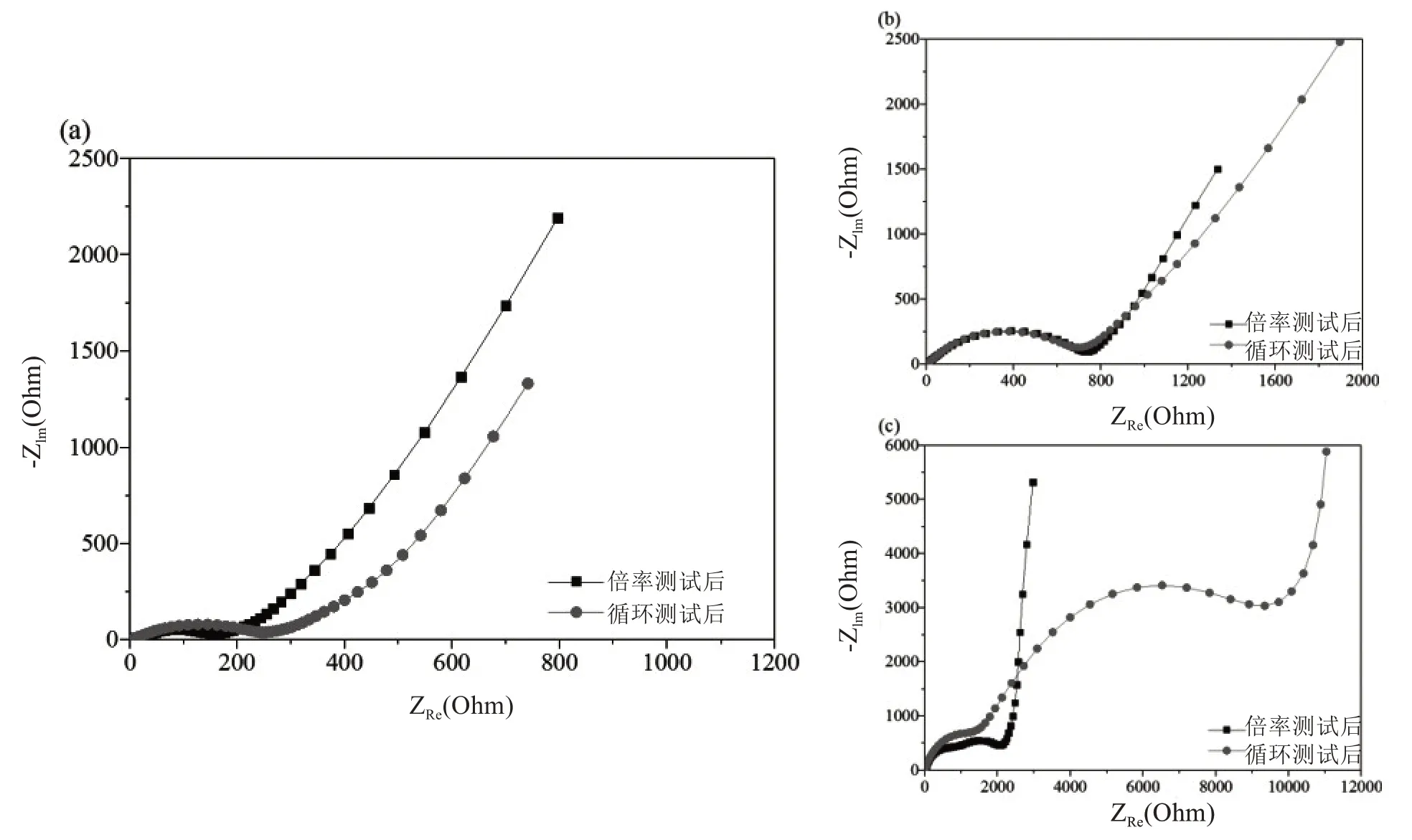

图5是倍率测试后和循环测试后的半电池的交流阻抗谱.在采用P(AA-co-MA)和CMC 的半电池阻抗图谱中,高频区的半圆直径代表了固体电解质膜的阻抗RSEI.可以看出,采用P(AA-co-MA)的半电池循环测试后的界面阻抗较倍率测试后略有增加,但仍明显低于采用CMC的半电池的界面阻抗,显示出很好的容量保持率.采用PVDF的半电池阻抗图谱与上述二者不同,由代表固体电解质膜阻抗RSEI的高频区半圆、代表电荷传递阻抗RCT的中频区半圆和代表锂离子的扩散效应的低频区直线组成[19].显然,采用PVDF的半电池界面阻抗远远大于其它两种粘结剂,这是其电化学性能不佳的根本原因,同时RCT在循环测试后显著增大,说明电荷传递受阻是界面阻抗增大的主要原因,电子传递速度过慢成为了电极反应的控制步骤,降低了电极反应的速率,因此严重损害了电池的电化学性能.

图5 采用不同粘结剂的LiFePO4半电池的界面阻抗谱:(a)P(AA-co-MA),(b)CMC,(c)PVDFFig.5 Νyquist plots of LiFePO4 half-cells using different binders:(a)P(AA-co-MA),(b)CMC,(c)PVDF

3 结论

本文从电极粘结剂的应用需求角度出发,合成了一种新型的丙烯酸-丙烯酸甲酯共聚物(P(AA-co-MA))水性粘结剂,并应用于LiFePO4电极.对比于CMC 和PVDF 制备的LiFePO4电极,P(AA-co-MA)粘结剂所对应的半电池在倍率、循环、阻抗等方面均表现出更为优异的性能,说明粘结剂的粘结性能、机械强度和柔韧性对于维持电极结构稳定、提升电池性能具有关键作用,证实了粘结剂的链结构和组成对电极的电化学性能具有重要的影响.