未投RB时350 MW机组单台汽动给水泵跳闸处理

2021-04-01肖江飞

肖江飞

(中国能源建设集团华北电力试验研究院有限公司, 天津 300171)

目前,我国火电机组以高参数、大容量、污染物低排放甚至近零排放等为发展目标,火电去产能也在进行中。配合能源转型及能源安全的需要,基于“上大压小”、“煤电一体化”的考虑,一批600 MW、1 000 MW等级超(超)临界火电机组也在逐步规划建设中。超临界火电机组热效率高、煤耗低,相比亚临界火电机组更加节能、环保,在火电领域占有重要地位,是我国新增火电机组的首要选择。

超临界机组直流锅炉没有汽包,干态运行时工质在各受热面间的流动完全依靠给水泵,工质经过各受热面吸热后,产生满足机组参数要求的过热蒸汽[1-2]。通常通过调整控制分离器出口过热度(中间点过热度)维持上游水冷壁及后续过热器的壁面不超温且保持蒸汽参数平稳,而中间点过热度又会受到水冷壁内汽水分界点及工质流量、炉内热量等因素的影响。中间点过热度过低,说明汽化点靠后,水煤比过高;中间点过热度过高,说明汽化点靠前,水煤比偏低。因此,为保持超临界机组锅炉运行平稳及蒸汽参数合理,要保持合适的水煤比。当机组在较高负荷运行时,单台汽动给水泵会出力骤减甚至跳闸,由于主蒸汽压力维持在较高水平,给水压力不足,水煤比会骤然下降,汽化点大幅度前移,中间点过热度迅速上升,受热面大面积超温,导致机组因壁温、汽温超限或给水流量低越限等原因跳闸[3-5]。

笔者以某350 MW超临界火电机组在中高负荷运行时,单台汽动给水泵跳闸前后的参数变化及处理过程为例,分析单台汽动给水泵跳闸后的处理方式及注意点。

1 机组概况

1.1 锅炉

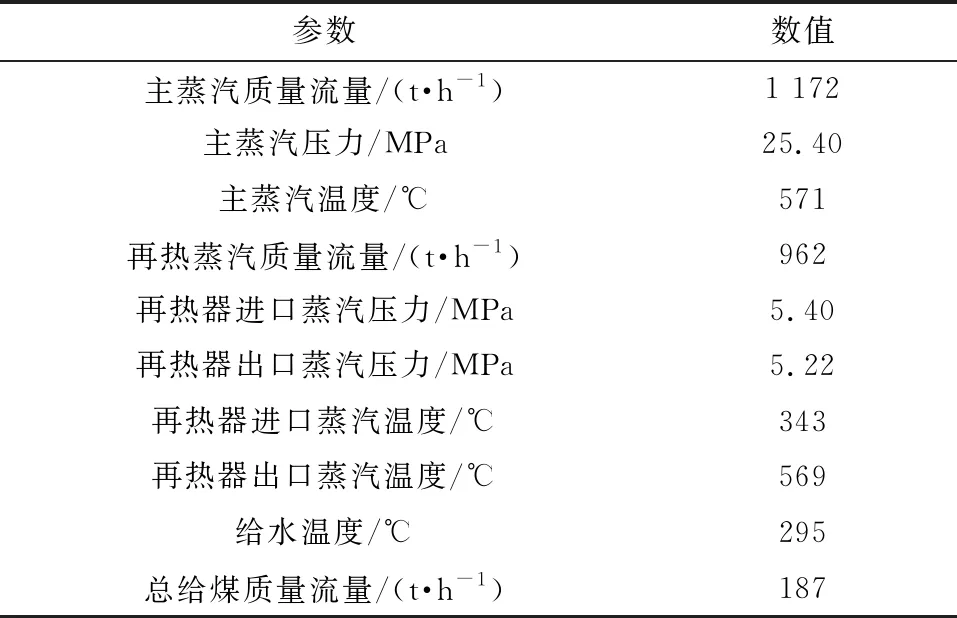

该机组锅炉型号为SG-1172/25.4-M4428,锅炉为四角切圆布置、超临界参数变压运行、螺旋管圈直流炉,单炉膛、一次中间再热、平衡通风、尾部烟气挡板调温、半露天布置、固态排渣、全钢架悬吊结构Π形锅炉。设计燃用烟煤,采用5台中速磨煤机正压直吹制粉系统。锅炉燃烧系统采用微油点火(布置在A层),并配有3层常规主油枪(分别布置在辅助风AB、BC、DE层)。一次风机采用变频离心风机,送风机采用动叶可调轴流风机,引风机采用双级动叶可调轴流风机。炉后尾部拉出布置2台三分仓容克式空气预热器。过热器设两级喷水减温器,再热器设一级事故喷水减温器。锅炉最大连续蒸发量(BMCR)工况主要技术参数见表1(文中蒸汽压力均为表压)。

表1 锅炉BMCR工况下主要参数

1.2 汽轮机

该机组汽轮机型式为超临界中间再热抽汽凝汽式、单轴、一次中间再热、两缸两排汽,采用高中压合缸、低压缸双流的布置方式;型号为C350-24.2/0.4/566/566,额定功率为350 MW,额定转速为3 000 r/min。

1.3 给水系统

给水系统设置2台50%BMCR容量的汽动给水泵(运行用),每台汽动给水泵设置1台前置泵;同时,机组设置1台配有液力耦合器的30%BMCR容量电动给水泵(启动用)。

1.4 机组运行方式

机组主要承担基本负荷,也可用于调峰。机组能从汽轮机最大连续功率(TMCR)工况负荷到与锅炉最低稳定运行相一致的负荷范围内安全运行,并采用定-滑-定运行方式。机组协调控制系统(CCS)承担机组负荷变动时重要的参数(如主蒸汽的压力和温度、给水流量)的调控,主要控制方式包括基本方式、汽轮机跟随(TF)控制方式、炉跟随控制方式、协调控制方式。

2 跳闸处理过程

2.1 跳闸前机组状态

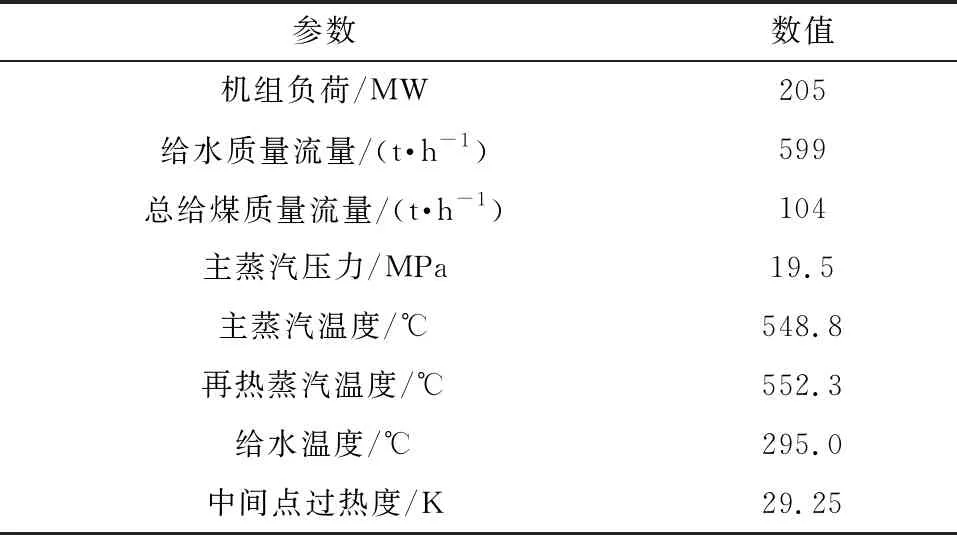

汽动给水泵跳闸前机组负荷控制模式为TF控制方式,定压运行,燃料主控已投自动,辅机故障减负荷(RB)未投。1台电动给水泵及1台汽动给水泵在运行,A、B、C、D磨煤机投入且各磨煤机出力基本相同。汽动给水泵跳闸前锅炉主要参数见表2。

表2 给水泵跳闸前锅炉主要参数

2.2 跳闸后处理措施

2.2.1 稳定给水流量防止锅炉断水

在02:42:33,1台汽动给水泵跳闸,给水流量急剧下降。在02:42:42,锅炉给水质量流量最低降至239 t/h,之后迅速开大电动给水泵勺管,增加电动给水泵出力,调整给水流量,给水质量流量在330~370 t/h波动一段时间后,将给水质量流量稳定至345 t/h。

2.2.2 防止水煤比严重失调

在02:42:51,紧急停运D磨煤机;在02:43:00,紧急停运C磨煤机。但停运磨煤机前未解除燃料自动,导致燃料主控将C、D磨煤机减少的煤量转加至A、B磨煤机,并未及时有效减少燃烧率,随后手动减少A、B磨煤机给煤质量流量至55~60 t/h。

2.2.3 维持炉膛负压

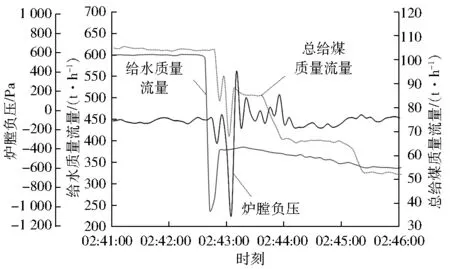

在02:43:12,炉膛负压波动明显,可达-1 000 Pa,引风机负压自动跳出,各煤火检小幅摆动,从监视画面可见炉内燃烧不稳定。在02:43:54,迅速投运微油及AB层1号、3号角大油枪助燃,手动调整炉膛负压稳定,随后从监视画面可见火检稳定,燃烧情况好转。给水质量流量、总给煤质量流量、炉膛负压运行曲线见图1(数据采集日期为2019年6月21日)。由图1可得:在操作人员停运D磨煤机后,炉膛负压有小幅度波动,但尚未等炉膛负压恢复正常就停运C磨煤机,导致炉膛负压进一步波动,影响燃烧稳定性,所幸未触发炉膛压力保护。

图1 处理过程中锅炉主要参数的变化

2.2.4 稳定蒸汽参数

在锅炉侧进行处理的同时,汽轮机侧在定压运行模式下缓慢关小主蒸汽调节阀,一方面,防止主蒸汽温度下降过快对汽轮机产生不利影响;另一方面,降低主蒸汽压力可减少给水阻力,有利于较快恢复给水流量。主蒸汽温度开始下降后,锅炉侧迅速全关主蒸汽一、二级减温水调节阀及截止阀,再热蒸汽温度有下降趋势时及时开大再热烟气挡板,调整水煤比并使中间点过热度至合理范围。

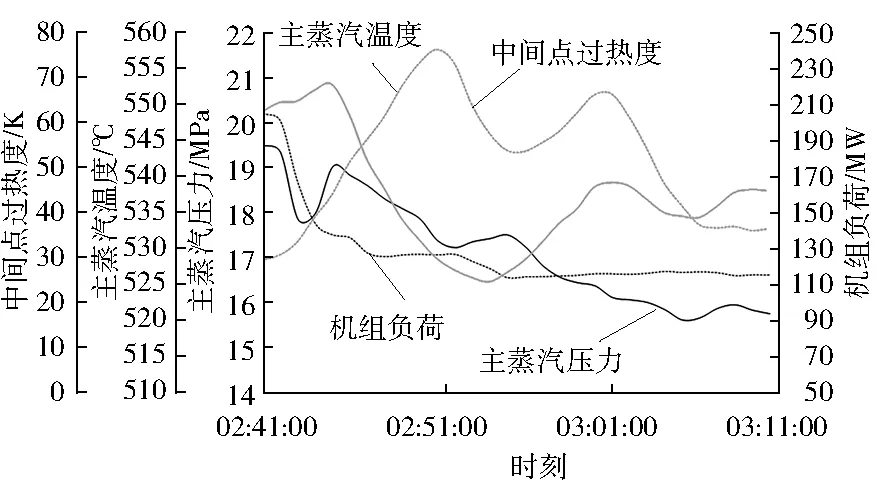

蒸汽主要参数的部分历史运行曲线见图2(数据采集日期为2019年6月21日)。

图2 处理过程中蒸汽主要参数的变化

2.3 处理效果分析

在02:59:01,投入空气预热器吹灰器防止可燃物在空气预热器内积累。随后机组逐渐调整至稳定工况:给水质量流量为338 t/h,总给煤质量流量为52 t/h,微油油枪及AB层对角的2个主油枪投运,主蒸汽压力为15.84 MPa,主蒸汽温度为534 ℃,再热蒸汽温度为526 ℃,机组负荷为115.5 MW,中间点过热度为36.5 K。

汽动给水泵突然跳闸,给水流量及锅炉蒸发量迅速下降,主蒸汽温度小幅上涨;伴随燃烧率急剧减少,主蒸汽温度开始下降。受锅炉蓄热及水煤比失调的影响,中间点过热度在10 min内连续上涨且峰值较高,导致垂直水冷壁后墙壁有2个温度测点达到报警值(478 ℃),未触发“分离器出口温度高(490 ℃)”主保护。在整个过程中,主蒸汽温度波动约25 K,再热蒸汽温度波动约36 K,炉膛负压可波动至-1 079.8 Pa。

3 处理要点

运行中发生单台汽动给水泵跳闸,若处理不及时,很容易导致给水流量波动甚至触发给水流量低、给水泵全停保护;锅炉蓄热需要经过一段时间后释放,可能会触发壁温超限保护等[6-8]。由于主蒸汽压力较高,一旦某台汽动给水泵跳闸,另一台汽动给水泵无法维持原有给水流量,若通过开汽轮机主蒸汽调节阀迅速降低主蒸汽压力以维持合适的给水流量,极易造成主蒸汽温度下降过快,对汽轮机造成不利影响;然而,如果主蒸汽压力降低过慢,又不易较快恢复给水流量,所以需要合理控制主蒸汽压力下降速度。在处理过程中,主蒸汽压力缓慢从19.5 MPa降至15.84 MPa,并且未导致主蒸汽温度波动过大。但是,急停上两层磨煤机的间隔时间过短,对炉膛燃烧造成了较大影响,使炉膛负压忽高忽低,易引起全炉膛灭火;并且停运磨煤机前未解除燃料自动,导致燃烧率不能尽快降低,使水煤比严重失调、中间点过热度波动较大,但是尚未造成受热面大面积超温。另外,给水泵跳闸后,调整电动给水泵至其出力极限后,未及时将锅炉给煤流量调整至该工况下锅炉对应的给煤量,造成较长时间的水煤比失调,进而导致中间点过热度后续上涨较快,最高可达75.8 K。综上,在单台汽动给水泵跳后,应注意以下几点控制要求。

3.1 稳定蒸汽参数

单台汽动给水泵跳闸后,运行人员需要手动快速增加电动给水泵勺管指令,加强对电动给水泵的监视,防止电动给水泵因转速、电流、轴温等参数超限发生跳闸;严密监视锅炉侧主蒸汽压力与给水泵出口压力,保持两者有一定差值,避免由于给水泵无法克服压差导致锅炉给水中断;同时,燃烧率急剧下降将引起主蒸汽压力下降,手动操作主蒸汽调节阀缓慢关闭使主蒸汽压力上升。在燃烧率下降及主蒸汽调节阀开度减小的综合作用下,主蒸汽压力及机组负荷稳步下降,防止主蒸汽压力下降过快导致主蒸汽温度在短时间内大幅下降。

3.2 防止水煤比失调

单台汽动给水泵跳闸后,由于一定时间内水煤比失调,会导致蒸汽温度有以下变化:

(1) 给水流量骤降会引起汽水总流量降低,使工质汽化点前移;给水流量下降速度大于炉膛内燃料量下降速度时,可能引起主蒸汽温度上升。

(2) 锅炉快速减负荷、燃烧率下降时,会使各段受热面传热量急剧变化,烟气的流量、温度都将下降,导致对流传热面吸热减少,且低温过热器以对流传热为主,屏式过热器以辐射传热为主,高温过热器兼有辐射和对流传热,再热器以对流传热为主,故蒸汽温度在处理后期会有下降趋势。

(3) 主蒸汽压力、机组负荷的下降速度小于给水流量、燃料量的下降速度,会引起后续主蒸汽温度的下降,且调节过程中水煤比的变化还会导致蒸汽温度波动。综合考虑,主蒸汽和再热蒸汽的温度将先升后降,在处理过程中,需要及时增加给水流量、降低锅炉总燃料量、控制水煤比,以保证汽水分离器出口微过热、蒸汽不超温。

3.3 稳定炉膛燃烧

在处理过程中,需要快速降低燃烧率,为稳定燃烧,燃烧器应集中投运,避免出现分层,且最底层燃烧器可利用微油稳燃,下两层煤粉燃烧器可只投用一层主油枪即可稳燃,停用上层燃烧器还可防止前期蒸汽温度上涨过高。若要求每套制粉系统平均减负荷,每台磨煤机出力平均减少,不仅使燃料量纵向过于分散,尤其是对于稳燃能力较低或烧较差煤种的锅炉,锅炉内燃烧扰动过大;并且单个煤粉喷嘴燃料量骤减,削弱后续点火能量,会对煤粉燃烧产生不利影响,导致部分制粉系统灭火跳闸,甚至导致全炉膛灭火触发锅炉主保护跳闸。为稳定锅炉燃烧,停运磨煤机快速降低燃烧率时需要尽量集中保留下层燃烧器。停运磨煤机时需要防止锅炉给煤量的快速降低导致炉内燃烧恶化、燃烧不稳、炉膛负压波动甚至灭火。调整过程中还应注意锅炉总风量的调节,防止总风量过大或过小对燃烧产生不利影响,以及应将二次风箱与炉膛的压差维持在合适的范围。

3.4 必要时及时解除燃料自动

在处理过程中,停运磨煤机前未解除燃料自动,导致C、D磨煤机所减煤量短时间增加至A、B磨煤机,造成A、B磨煤机超负荷运行,极有可能导致磨煤机堵塞,且未能有效尽快减少燃烧率。另外,炉膛负压自动切除后需要尽快手动调整以免触发负压保护。

4 结语

(1) 超临界直流锅炉水煤比决定了蒸汽及壁温等参数是否在正常区间、机组能否稳定安全经济运行,在超临界直流锅炉运行中,给水流量、燃料量、风量及汽轮机调节阀开度等参数的变化都会对蒸汽参数产生影响。

(2) 机组运行时,当单台汽动给水泵突然跳闸,应尽快将机组负荷稳定减少至运行的汽动给水泵最大出力对应的机组负荷,及时调整水煤比至合理范围,避免主蒸汽超温、壁温超限、给水流量低、运行的汽动给水泵超电流或超温导致给水泵全停等危险。

(3) 在快速减小锅炉燃烧率的过程中,应密切关注炉膛负压波动,必要时及时投入稳燃手段,防止炉膛灭火及炉膛负压保护动作。

(4) 由于超临界机组参数高、容量大,不同机组的特性不同,在遇到类似故障时需要根据具体情况灵活处理。

笔者对该350 MW超临界机组单台汽动给水泵跳闸事件的处理及分析,可为同类型机组类似事故处理提供参考。