燃气轮机启动过程中减少NOx排放量的优化改造

2021-04-01马方磊

马方磊

(张家港华兴电力有限公司, 江苏苏州 215627)

天然气发电作为一种清洁高效的发电模式,具有环保、启停快速、热效率高及调峰性能优越等优点。GE S109FA-SS燃气-蒸汽联合循环机组(简称S109FA-SS机组)的额定功率为395 MW(环境温度为15 ℃),燃气轮机功率占2/3,汽轮机功率占1/3[1]。某电厂的S109FA-SS机组启停十分频繁,在机组启动和低负荷(小于170 MW)阶段,余热锅炉烟囱冒黄烟现象十分明显[2],NOx排放质量浓度最高达到230 mg/m3,超过国家环保标准(50 mg/m3),环保压力很大。笔者对S109FA-SS机组启动过程中NOx排放量超标的原因进行分析,并通过主机设备技术改造和运行操作优化,降低机组启动过程中NOx排放量。

1 NOx排放量超标原因分析

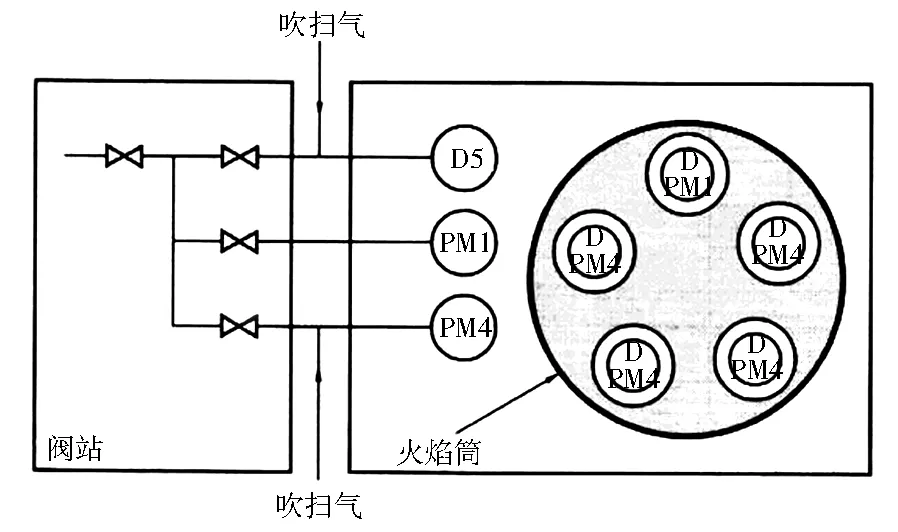

该GE 9FA燃气轮机配置了18个DLN2.0+燃烧室,每个燃烧室的头部均匀地布置了5只燃料喷嘴,每只喷嘴内部都有1个供入扩散燃烧燃料和1个供入预混燃烧燃料的通道,燃料分别来自D5、PM1、PM4 3路天然气母管,各燃烧模式概况见表1。图1为DLN2.0+燃烧室的气体燃料系统示意图。为了确保燃料在启动和低负荷工况下稳定燃烧,燃料将随机组的工况变化,分级供向各燃料喷嘴,形成不同的燃烧模式。

表1 燃烧模式概况

图1 DLN2.0+燃烧室的气体燃料系统

燃气轮机点火至S109FA-SS机组负荷到170 MW经历3种燃烧模式阶段,即扩散燃烧模式(5只喷嘴的扩散火焰均以扩散燃烧模式工作)、次先导预混燃烧模式(5只喷嘴中1只喷嘴的扩散火焰作为值班火焰)、先导预混燃烧模式(5只喷嘴的扩散火焰都作为值班火焰)。扩散火焰的燃烧区温度高达 2 000~2 200 ℃,造成燃气轮机的NOx排放量很高[3],在经过余热锅炉的过程中,燃烧不完全而生成的CO和未燃尽碳氢化合物等,促使NO向NO2的转化率大幅升高,导致烟气中的NO2浓度显著上升。NO2本身是一种红棕色气体,在被烟气稀释后则呈现黄棕色。启动、低负荷阶段烟囱冒黄烟主要是NO2浓度较高所致,此时NOx排放质量浓度会超过130 mg/m3[4]。

2 改造方案分析

采用DNL2.0+燃烧室的燃气轮机联合循环,启停过程中NOx排放量超标和烟囱冒黄烟是不可避免的。通过燃烧室升级改造和采用选择性催化还原(SCR)脱硝技术,都能改善机组的NOx排放特性。

2.1 燃烧室升级改造

将燃烧室升级改造为DLN2.6+后可进一步降低NOx排放量,并扩大预混燃烧模式的工作范围;但仅能减轻机组启停过程中冒黄烟和NOx排放量超标的问题。另外,燃烧室升级改造的费用巨大,2台机组的燃烧室升级改造,需要的费用约为1.1亿元,加上备品备件的储备,总费用将超过1.5亿元,一般燃气轮机电厂难以承受。而近年来,随着国内9F燃气轮机电厂运行时间不断减少(部分燃气轮机电厂年运行时间仅500 h),燃烧室升级改造后的成本难以收回,改造的经济性很差,目前江苏同类型9F燃气轮机电厂尚无改造的先例。

2.2 采用SCR脱硝技术

SCR脱硝技术是在催化剂的作用下,向燃气轮机的排气中,喷还原剂将烟气中的NOx还原为N2和H2O的技术。催化反应器的尺寸较大,且要求布置在余热锅炉烟气温度介于290~400 ℃的区段上。该电厂2台F级机组配套的余热锅炉在炉内未预留SCR脱硝反应器的安装位置。虽然在炉内可以进行换热面改造,但是难度较大;同时,由于换热面改造的空间较小,换热面积不充分,即便加装脱硝装置,脱硝效果也不会很好。故此方案理论上可行,实际上很难实现,同时企业也难以承担高昂的改造费用。

综合考虑,该电厂拟通过深挖内部节能减排的潜力,不断优化运行操作,进行技术改造以实现降低NOx排放量的要求。

3 运行优化和技术改造

针对启停过程中的热工逻辑及操作进行优化,对有关的系统进行技术改造,缓解机组启动过程中NOx排放量超标和冒黄烟问题。

该电厂的S109FA-SS机组启停频繁,表2为2016年—2019年该机组的启停情况。

表2 S109FA-SS机组的启停情况

由表2可以看出:4年中机组热态启停次数占全部启停次数的77%以上,可见热态启动的优化是降低S109FA-SS机组启动过程中NOx排放量的关键。热态启动主要是指汽轮机高压缸温度超过370 ℃的启动,包括停机后不超过2 d的启动及两班制(机组早上启动,晚间停运)启动方式。优化的目的是加快机组的启动速度,缩短燃气轮机预混燃烧模式之前的运行时间。

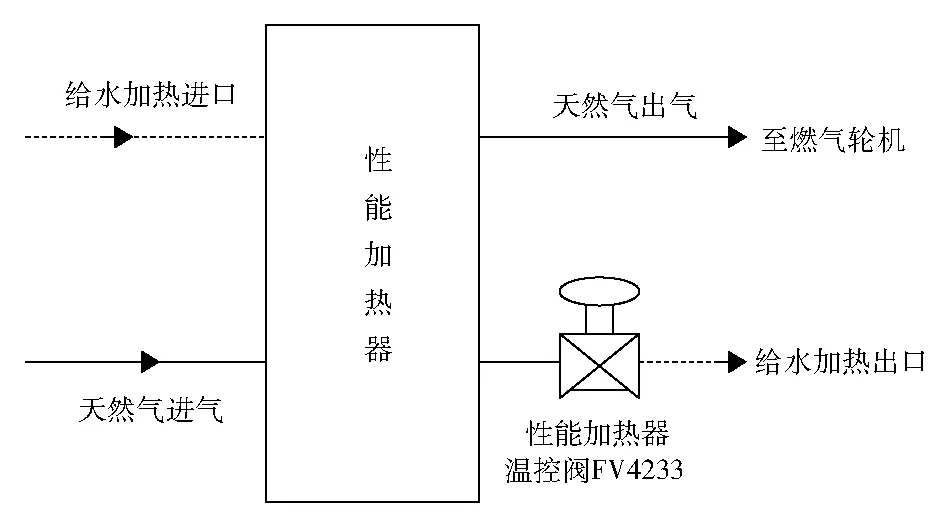

3.1 性能加热器热工逻辑优化

适应燃气轮机并网加负荷要求的天然气温度不低于149 ℃。图2为性能加热器控制流程图,以锅炉侧(简炉侧)中压省煤器出口的给水作为加热介质,加热管程中的天然气,通过位于性能加热器加热水出口管道上的温控阀FV4233来控制天然气的出口温度,以满足燃气轮机燃烧室对天然气韦伯指数的要求。

图2 性能加热器控制流程图

原性能加热器的逻辑为:

(1) 机组着火且中压省煤器出口给水温度>57 ℃时,FV4233自动投入。

(2) 机组并网汽轮机高压缸温度超过450 ℃,天然气温度控制自动设定为188 ℃;性能加热器进口水温与出口天然气温度偏差为3 K。

该逻辑下,机组并网后,MKVI操作系统上显示燃气轮机侧天然气温度上升缓慢,启机过程中经常发生“天然气温度低减负荷报警”、“韦伯指数限制加负荷”,进而影响燃气轮机加负荷,低负荷阶段停留时间偏长,NOx排放量超标,烟囱冒黄烟的时段较长。

将性能加热器逻辑进行优化,优化后的性能加热器逻辑为:

(1) 机组着火且中压省煤器出口给水温度>57 ℃时, FV4233自动投入。

(2) 汽轮机高压缸温度大于450 ℃时,当发电机并网后,直接允许性能加热器将天然气温度控制在188 ℃,同时升温速度偏差(设定值-测量值)由原来的3 K设定为10 K,待性能加热器出口天然气温度达到170 ℃时,升温速度偏差返回到3 K。

逻辑优化后,机组热态启动方式下控制FV4233在机组点火后迅速开启,且开启的速率较优化前快,加热的水质量流量很快达到了20 t/h,明显加快了天然气温度的上升速率。优化后在不同燃烧模式下燃气轮机各阶段运行的时间也发生了变化,整个启动过程中,不会因为天然气温度偏低而影响燃气轮机的加负荷,缩短了扩散燃烧和先导预混燃烧模式下的运行时间,相应也减少了NOx的排放量,减少了烟囱冒黄烟的时间。

3.2 主机操作优化

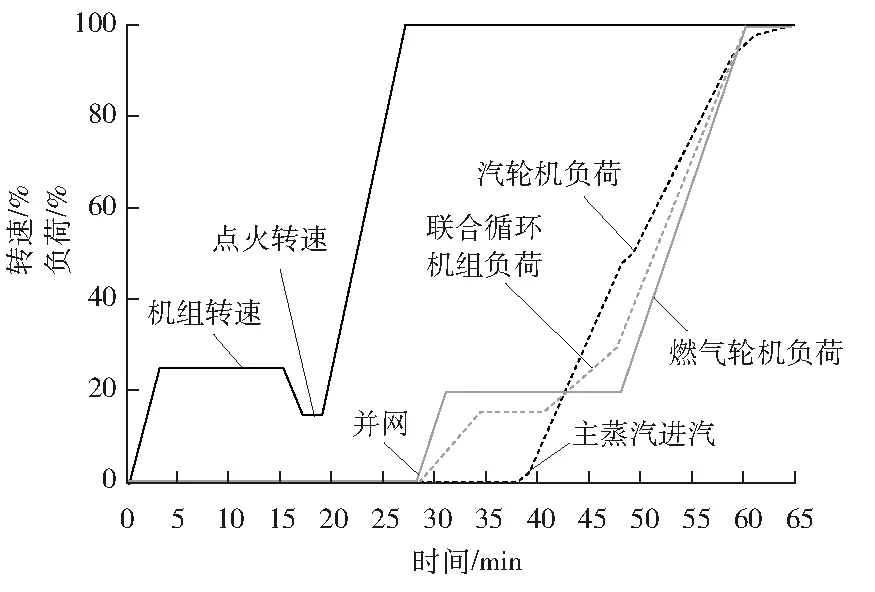

该电厂机组热态启动期间,从并网至满足汽轮机高压缸进汽条件的时间为55 min左右,明显高于其他电厂的同类型机组(25~35 min),更高于GE公司启动曲线(见图3)推荐的22 min。

图3 GE公司推荐的S109FA-SS机组热态启动曲线

从图3可以看出:从机组并网至汽轮机带负荷时间约为11 min,燃气轮机并网后带负荷50~58 MW,维持17 min左右,之后汽轮机协同燃气轮机负荷可迅速提升至基本负荷。其间,燃气轮机升负荷速率主要受限于汽轮机高中压缸热应力影响。若汽轮机可进汽时间偏长,不仅影响整个S109FA-SS机组的升负荷率及热效率,还将导致燃气轮机在NOx排放量超标(烟囱冒黄烟)的工况下逗留的时间过长,造成较大的环保压力。因此,汽轮机进汽速度就成为影响燃气轮机启动过程中NOx排放量的关键。

从图3还可以看出:在机组启动初期,汽轮机高压缸未进汽前,由于燃气轮机负荷受限,从点火启动至170 MW负荷间的NOx排放量均超标的时段较长;而170 MW以上负荷阶段,燃烧处于预混燃烧模式下,NOx排放质量浓度仅35 mg/m3,低于国家标准(见表1)。因此,热态启动过程中应尽可能缩短低负荷工况的运行时间则可大幅改善机组的NOx排放特性,从而发挥燃气轮机清洁发电的优势。

机组热态启动时,满足高压缸进汽的条件为:高压主蒸汽调节阀前蒸汽压力达到4.0 MPa且温度不低于510 ℃。当满足高压缸进汽条件时,运行人员才有权在MKVI操作系统上进行高压缸进汽操作。汽轮机高压缸进汽后,整套机组将由单燃气轮机循环转为联合循环运行。

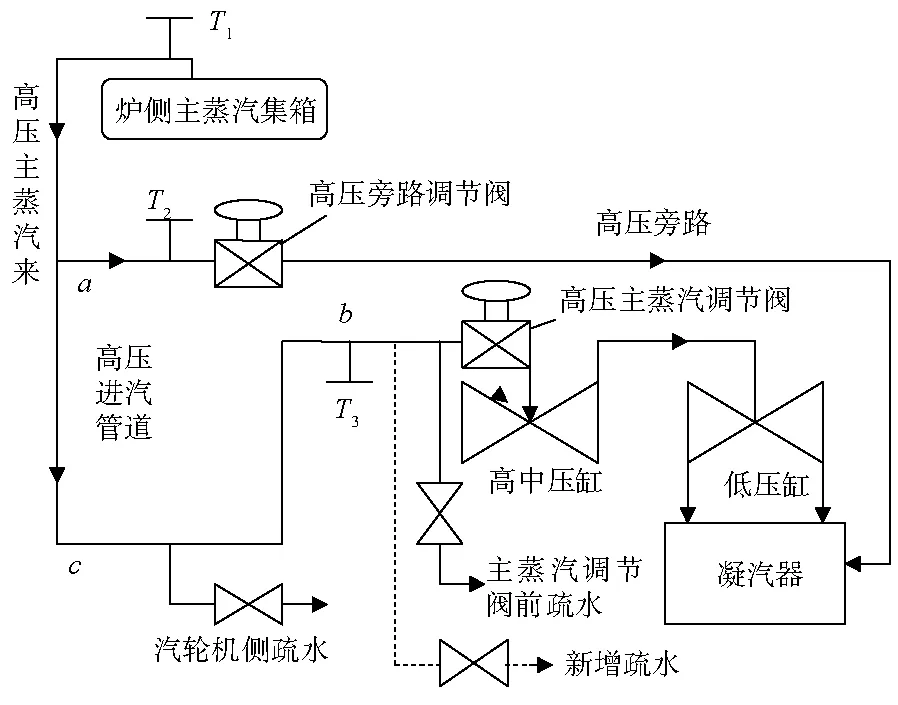

图4为主蒸汽系统简图。

图4 主蒸汽系统简图

在原有系统的条件下,机组并网后,由于炉侧蒸汽温度T1及汽轮机侧高压旁路前蒸汽温度T2能够很快满足要求,拟通过提高a点至b点管段的疏水量,加快高压主蒸汽调节阀前蒸汽温度T3的升温速率,进行了如下的运行操作优化:

(1) 停机后炉侧保温保压。控制中压汽包压力在2.2~2.5 MPa;高压汽包压力在7.5~8.5 MPa。

(2) 机组“AUTO”“START”前开启高压主蒸汽调节阀前疏水,机组启动升速后迅速关闭该疏水,维持汽轮机侧主蒸汽压力及温度,避免管道热量损失。

(3) 机组并网后待高压旁路调节阀自动开至60%时,将高压旁路调节阀切手动,维持60%的开度。

(4) 待T2高于T3时开启汽轮机侧高压主蒸汽调节阀前疏水及汽轮机侧高压疏水,以便尽快提高T3。

(5) 满足高压缸进汽条件时,手动将高压旁路调节阀开至100%并投入自动,做好高压缸进汽准备。

(6) 高压缸进汽过程中,当高压调节阀开度大于8%后,退出温度匹配,并将MKVI操作系统上进汽压力设定值设定为32 kg/cm2,投入IPC IN(入口压力控制模式),检查高压旁路调节阀逐步关闭情况,控制高压汽包水位,预选联合循环负荷为280 MW或基本负荷。

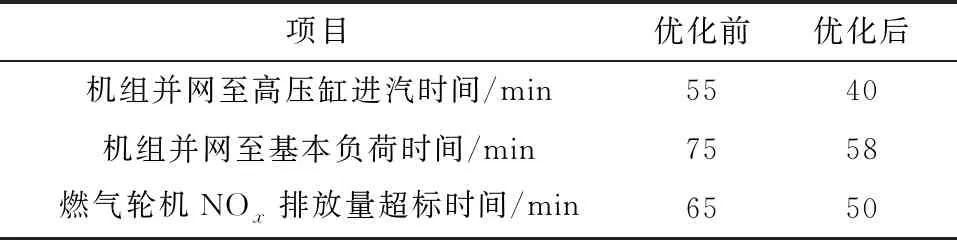

表3为热态启机操作优化前后情况的对比。由表3可以看出:热态启动过程中,仅通过系统操作优化后,机组并网至高压缸进汽的时间就减少15 min,改善了启动过程中的污染物排放指标,同时也提升了启动过程的节能效果。

表3 热态起机操作优化前后对比

3.3 高压主蒸汽系统技改

高压主蒸汽管路上共有6路高压疏水,其中:炉侧高压疏水4路,汽轮机侧高压疏水2路(见图4)。高压旁路管路a点经高压进汽管道至高压主蒸汽调节阀前b点的距离约为11 m,汽轮机侧疏水管内径为40 mm,高压主蒸汽调节阀前疏水管内径仅为16 mm,高压进汽管内径为260 mm。机组热态启动并网后,投入温度匹配,入口导叶(IGV)刻度为49°,燃气轮机排烟温度达到566 ℃,此时主蒸汽压力在4.2 MPa左右,经过炉侧高压疏水及汽轮机侧高压旁路全开作用,T1迅速由460 ℃上升至545 ℃,耗时约10 min,T2达到了540 ℃,耗时约15 min,T1、T2均能满足GE公司规定的高压缸进汽条件,但由于高压旁路管路至高压主蒸汽调节阀前管路上疏水较少(仅有汽轮机侧疏水及主蒸汽调节阀前疏水),压力达到4.2 MPa时2路疏水的疏水总量偏小,且存在疏水死区(a点至b点区域),以致T3较低;高压缸进汽前的缸温达到515 ℃以上,此时T3仅为470 ℃左右,比GE公司要求的温度低了40 K以上。通过主蒸汽调节阀前疏水将T3缓慢暖至要求温度的时间约为55 min,明显长于其他电厂同类型机组(25~35 min)。因此,拟在主蒸汽调节阀前增加1路疏水。

3.3.1 增加高压疏水点的选取

在T3测点后,靠近高压主蒸汽调节阀阀座前水平管道上加装疏水点。加装DN50的疏水管,同时增加1个电动阀及1个手动阀(见图4)。

3.3.2 增加疏水后的目的

由于存在疏水死区(c点至b点),该区域仅有1路汽轮机侧疏水(管内径仅为16 mm),疏水量偏小,严重影响了死区管道中蒸汽的温升,为此通过增加该区段的疏水量,加速提高疏水死区的温升,以尽快满足高压缸进汽条件。

3.3.3 增加疏水后的效果

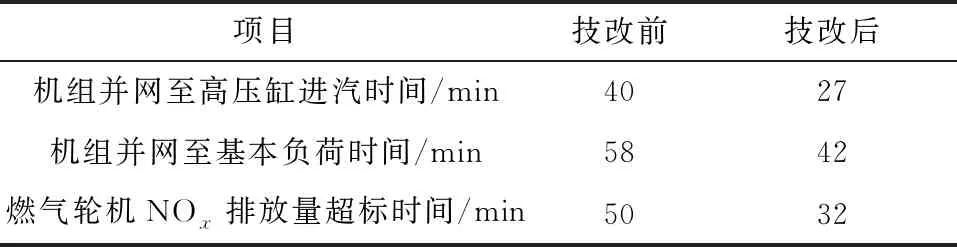

在主机系统操作优化的基础上,开启疏水电动阀后,疏水死区的质量流量上升约5 t/h,T3上升速度明显加快,从并网至T3满足高压缸进汽条件所需时间为27 min左右,完全达到了同类型机组的水平。表4为高压主蒸汽系统技改前后的数据对比。

表4 高压主蒸汽系统技改前后的数据对比

3.4 系统优化后安全性分析

燃气轮机停机后由于锅炉蓄热量较大,通常通过开启高、中压过热器疏水来控制汽包不超压,导致两班制启机时高、中、低压汽包的压力均较低,热量被大量浪费。同时,疏水的开启会造成炉侧及汽轮机侧蒸汽管道温降较大,一旦燃气轮机点火后排烟温度迅速上升,又使得炉侧及汽轮机侧管道温度迅速上升,势必造成主蒸汽管道的交变应力较大,不利于设备安全。

主机系统操作优化后,机组停机以后对炉侧及汽轮机侧管道保温保压,使得管道的交变应力大大减少,管道使用寿命得到延长;同时造成燃烧室头部火焰不均匀的次先导预混燃烧模式的运行时间相对缩短,有利于燃烧室的安全运行,提高了燃烧室的使用寿命。

在高压主蒸汽管道上开口并加装疏水电动阀后易引起局部应力,对焊接工艺要求较高;机组频繁启停容易在焊口处产生较大应力,损坏焊口。GE公司要求汽轮机侧高压主蒸汽温升速率不得超过5 K/min,通过机组启动监测,新加装疏水后实际最大温升速率约为4.1 K/min,仍满足GE公司要求;停机后维护人员重点检查了主蒸汽调节阀阀座、管道支架的变形情况及汽轮机侧高压主蒸汽U形弯吸收管道热膨胀情况,均未发现异常,证明此次高压主蒸汽管道的技改是可行的。

4 优化改造的效果

通过性能加热器逻辑优化、主机系统操作优化和汽轮机侧高压主蒸汽系统技改后,提高了S109FA-SS机组热态启动的速度,缩短了低负荷工况下的运行时间。表5为系统优化和技改后机组热态启动过程中从点火至基本负荷期间各燃烧模式的实际运行情况。

表5 优化后热态启动各燃烧模式的运行时间分布

从表1和表5可以看出:优化前D5运行总时间为75 min,优化后D5运行总时间为45 min;系统优化后机组每次启动,先导预混燃烧模式运行的时间缩短约30 min,明显缩短了烟囱冒黄烟的时间。

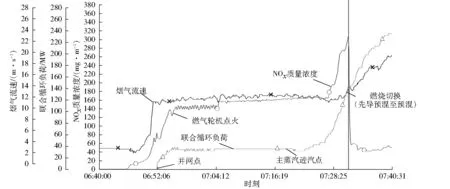

图5为优化操作和技改后热态启动低负荷阶段NOx排放质量浓度曲线。在燃气轮机处于先导预混燃烧模式下,计算NOx标准状态下的减排量(烟囱内径为7 m)。

图5 热态启动低负荷阶段NOx质量浓度变化趋势

取烟气平均流速约12.8 m/s,取NOx平均排放质量浓度100 mg/m3,每年机组热态启动超过150次, 优化操作和技改后每次热态启动低负荷阶段运行时间缩短约30 min,则全年的NOx减排量约为9.37 t。

5 结语

在设备安全的前提下大力实施系统的技改和操作优化,不仅可以有效降低发电成本,更能有效减少机组的NOx排放量,减少对环境的污染。通过优化操作和技改,将烟囱冒黄烟时间缩短约30 min,预计全年可减少NOx排放量达9.37 t。