DL/T 715对钢102应用范围修订准确性的实例验证

2021-04-01张凡志王贤明黄一君

张凡志, 王贤明, 陈 健, 黄一君, 梁 震

(1. 浙江浙能电力股份有限公司台州发电厂, 浙江台州 318016; 2. 浙江浙能技术研究院有限公司, 杭州 311121)

燃煤火电机组由于锅炉系统故障所导致的非计划停运(简称锅炉系统非停)次数占总非停次数的比例较大,而锅炉受热面故障在锅炉系统故障的占比较大。据中国电力企业联合会(简称中电联)统计,在2012年—2016年1 000 MW等级燃煤火电机组非停中,锅炉系统非停次数占总非停次数的46.99%、锅炉系统非停时长占总非停时长的57.30%;其中,锅炉受热面故障造成的非停(简称锅炉受热面非停)次数占锅炉系统非停次数的43.60%,锅炉受热面非停时长占锅炉系统非停时长的81.06%[1]。根据中电联2013年对100 MW及以上火电机组非停的统计数据,锅炉系统非停次数约占总非停次数的57%,锅炉系统非停时长占总非停时长的77.09%;锅炉受热面非停次数占锅炉系统非停次数的51.15%,锅炉受热面非停时长占锅炉系统非停时长的71.81%[2]。

在机组非停中,锅炉受热面故障占比很大,锅炉受热面的故障分析和研究一直以来受人关注。但是,锅炉受热面的用钢材类繁多、数量巨大,并且在长期运行后组织和性能会发生变化,在事故发生前预测和防范锅炉受热面故障的难度较大。针对已发生的锅炉水冷壁、省煤器、过热器、再热器受热面故障进行失效分析的研究和分析较多,大多是在事故发生后结合现场故障宏观情况,参考锅炉设计资料或者自行热力计算,采用金相和力学试验等理化试验结果分析故障原因,提出防范故障再次发生的措施[3-10]。

从行业标准内容修订的角度切入,可以简单和快速地筛选出需要重点监控的薄弱钢材,笔者根据DL/T 715《火力发电厂金属材料选用导则》[11-12],比较前、后两版标准中钢材适用条件的差异,以某亚临界锅炉再热器应用的12Cr2MoWVTiB,即钢102为例,评价钢材性能,并为火电厂技术人员筛选和分析薄弱钢材提供参考。

1 锅炉概况

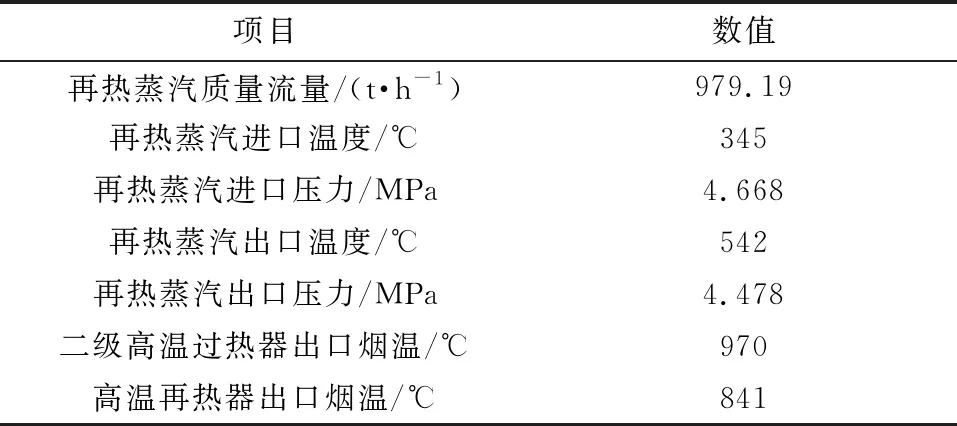

该锅炉1997年投运,为亚临界参数,中间再热,自然循环单汽包炉。炉膛由膜式水冷壁构成,炉膛上部布置了屏式过热器,折焰角上方有二级高温过热器,在水平烟道处布置了高温再热器,尾部竖井由隔墙分成前后两个烟道,竖井前部布置水平再热器,后部布置一级过热器和省煤器。在设计煤种下,锅炉最大连续蒸发量(BMCR)工况下的高温再热器部分参数见表1。

表1 锅炉高温再热器部分参数

在锅炉水平烟道处布置的高温再热器,8管圈并绕,沿炉宽布置62屏,原设计管材包括12Cr1MoV、钢102、SA-213TP304H,管子外径为60 mm、壁厚为4.5 mm,布置情况见图1。由表1可知,高温再热器所处烟温在841~970 ℃。

图1 高温再热器材质布置示意图

2 受热面材料选用

2.1 选材依据

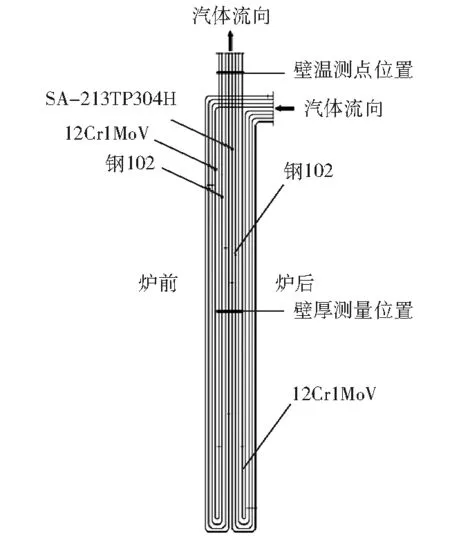

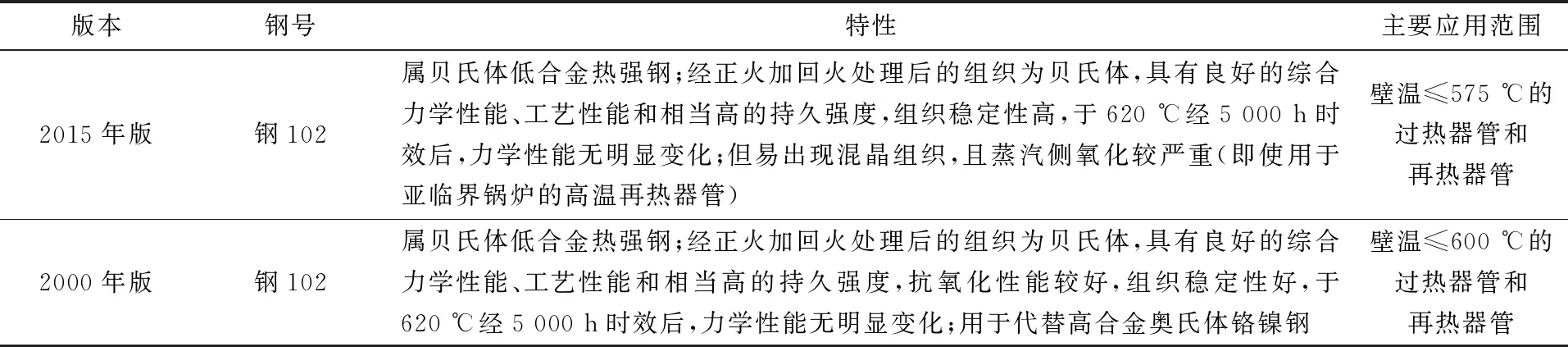

电力行业标准DL/T 715—2000《火力发电厂金属材料选用导则》根据原电力工业部1996年电力行业标准计划项目的安排制订,是我国电力行业第一部关于选用火电机组重要部件金属材料的标准,直至2015年才修订产生了DL/T 715—2015 《火力发电厂金属材料选用导则》,该标准对电力行业技术人员有着重要的参考价值[11-12]。DL/T 715中对钢102特性和主要应用范围的介绍见表2,推荐壁温由2000年版的600 ℃下降到2015年版的575 ℃。

在DL/T 715—2000出现前,业内认为钢102是适用于壁温≤600 ℃的受热面管;但是随着对钢102材料性能认识的深入,DL/T 715—2015将钢102推荐壁温下调。因此,对于仍在使用钢102的在役锅炉,有必要判断其是否适用。

表2 DL/T 715中钢102的主要应用范围

2.2 设计壁温

锅炉再热器金属壁温受烟温分布、受热面结构、布置位置和内部介质等诸多因素影响,计算获得准确壁温的难度很大[13-17]。将该锅炉设计单位提供的不同材料的再热器出口管(外径60 mm、壁厚4.5 mm)的设计壁温与DL/T 715推荐的应用范围进行比较,结果见表3。设计人员认为,再热器出口管使用钢102和SA-213TP304H在壁温上留有裕度,并把12Cr1MoV用至上限。但是,从DL/T 715—2015可知,钢102和SA-213TP304H的推荐应用温度下调,12Cr1MoV的应用温度上调。因此,钢102在运行过程中可能存在一定的风险。

2.3 运行壁温

在锅炉运行中,不同的管屏管内蒸汽侧的传热量和烟气侧的吸热量都不同,而且机组负荷的波动、减温水的喷入等因素都会对受热面壁温产生影响,受热面壁温变化速率大。尽管钢管在炉内外的实际壁温有差别,而且装设在炉外的壁温测点处没有保温导致壁温测量值比实际值偏低,但是在工程上尚无很好的监测手段,仍是根据在线炉外壁温推测被烟气包围的炉内管是否发生超温[13-17]。

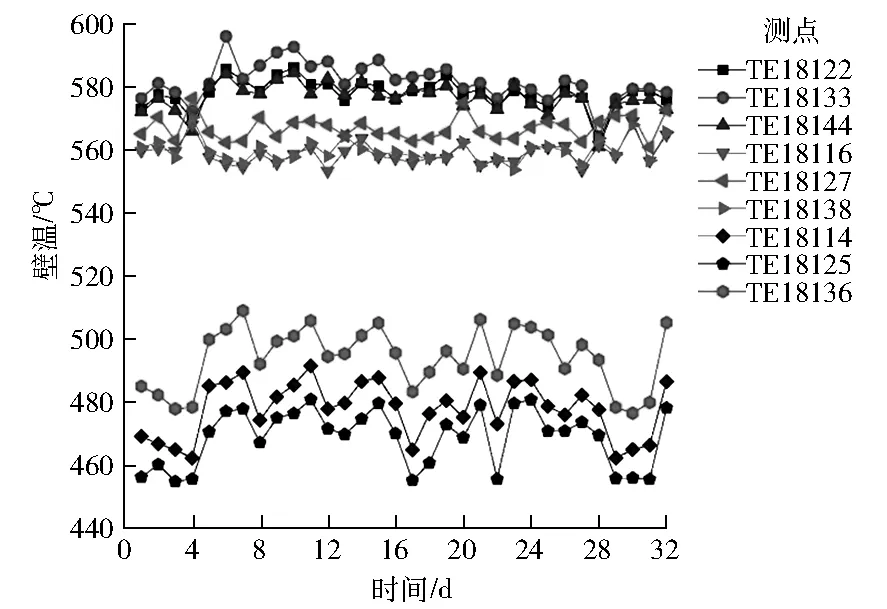

查看该锅炉再热器出口壁温测点的2015年全年监测数据,其全年最高值(596.27 ℃)出现在8月某天,选取该壁温值高点附近32 d的数据进行研究。沿锅炉侧墙至锅炉中心均匀选取9个壁温测点,对其每天的最高值进行统计,并形成曲线(见图2)。由图2可以看出:壁温最高值对应的测点为TE18133(596.27 ℃),TE18122、TE18144测点的显示值均较高,其壁温低值在561 ℃,高值达到585 ℃及以上,甚至高达596.27 ℃。与之形成对比的是TE18116、TE18127、TE18128测点,其最高值均低于577 ℃,TE18114、TE18125、TE18136测点的最高值均低于510 ℃。从实测壁温情况来看,钢102实际温度确实存在超过DL/T 715—2015规定最高壁温的情况。

图2 再热器出口壁温测点的数据高值统计

3 检查和试验

3.1 炉内检查

DL/T 438—2016《火力发电厂金属技术监督规程》指出,对于再热器管,壁厚减薄量不应超过设计壁厚的30%;当发现再热器管外表面氧化皮厚度超过0.6 mm时应及时换管。实际工作中,检修时间有限,锅炉受热面数量大,且锅炉受热面管表面黏附了灰渣等物质,通过辨别管子外表面氧化皮和灰渣等物质分界面,进而测量氧化皮厚度的方法有一定难度。该机组再热器管子41-7(从炉左向右数第M屏,从炉前向后数第N根管子,记作M-N),外壁氧化皮的剥落情况明显(见图3)。

图3 炉内高温再热器钢102管检查情况

一般通过目测发现表面情况异常的受热面管子,对于管外壁氧化皮较厚的管子,可以先采用打磨清除管外壁灰渣、氧化皮,再进行超声波测厚的方法,从而快速判断是否需要进行换管处理。对于管外壁氧化皮异常的受热面竖直管,外壁氧化皮越厚,热阻越大,不利于传热,会导致管子壁温上升,加剧金属的氧化过程,加速内壁氧化皮的生成。相同材质的管内壁氧化皮越厚,剥落导致后果可能越严重,有必要对管外壁氧化皮较厚的竖直管,采用射线检测下弯头等方法排查管内氧化皮是否堵塞,若发现堵塞应及时清理。

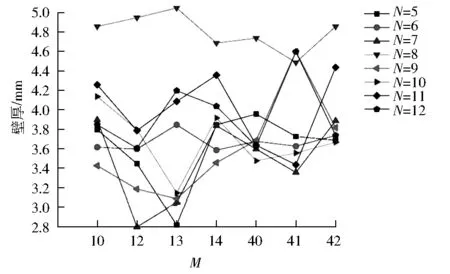

受检修时间和现场条件制约并未对所有高温再热器管屏现场测厚,对运行期间壁温测点高值(见图2)或外表面情况较差的第10、12、13、14、40、41、42屏的出口管子,尤其是钢102材质的管子进行重点检查,在相同标高位置(见图1)对管子外表面磨除氧化皮后进行超声波测厚,该56根管的壁厚曲线见图4。现场测量壁厚结果显示,小于等于设计壁厚的70%(3.15 mm)的管子共有5根,对应的高温再热器管分别为12-7、13-5、13-7、13-9、13-10,不符合DL/T 438—2016关于壁厚的要求。对这些壁厚不符合要求的管子现场做好位置、规格、向火侧和背火侧等标记,然后进行换管处理。

图4 高温再热器管现场壁厚测量值

3.2 理化试验

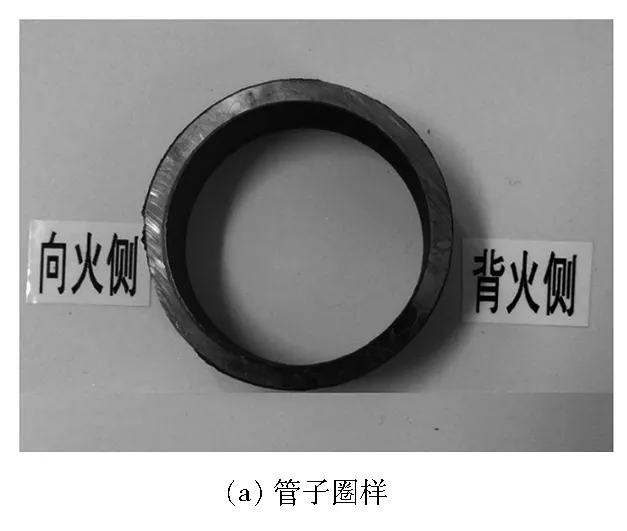

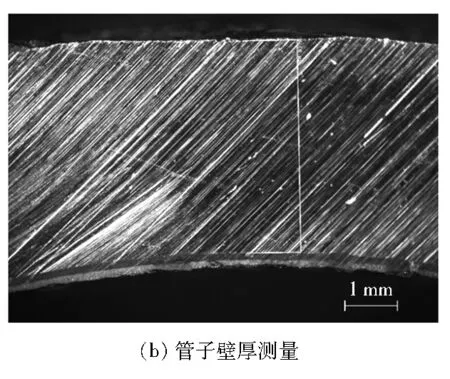

对上述5根钢102管样品在实验室使用体视显微镜测量壁厚,结果见图5。

图5 样品和体视显微镜测厚

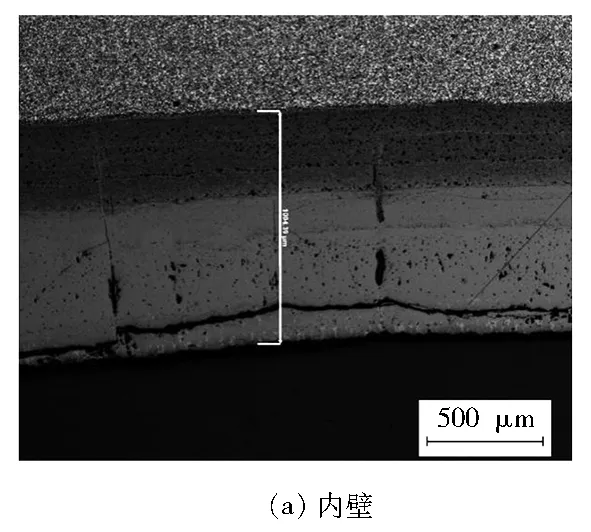

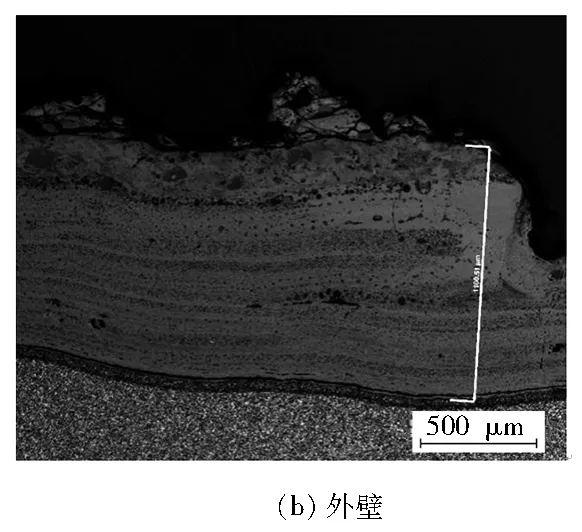

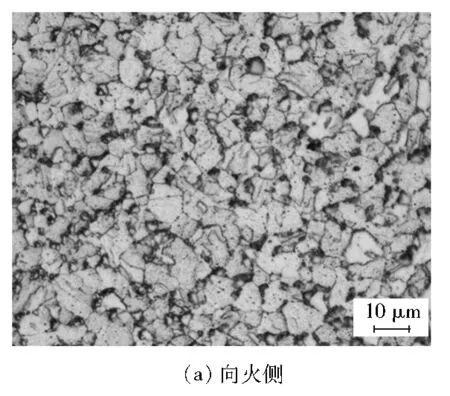

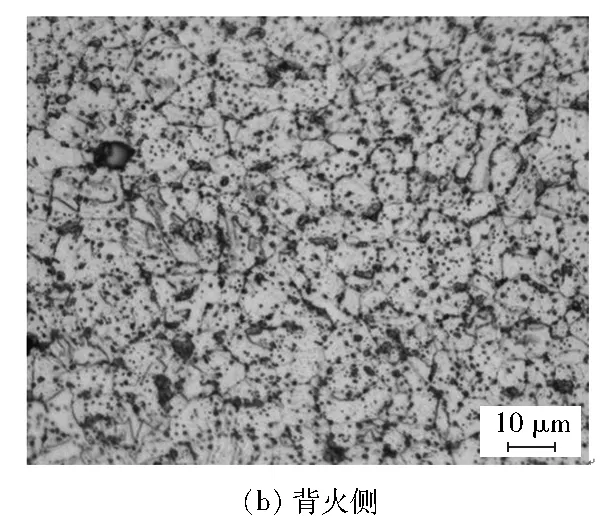

用金相显微镜检查样品氧化皮厚度和金相组织,结果见图6和图7。

图6 样品内外壁氧化皮测厚

图7 样品的金相组织

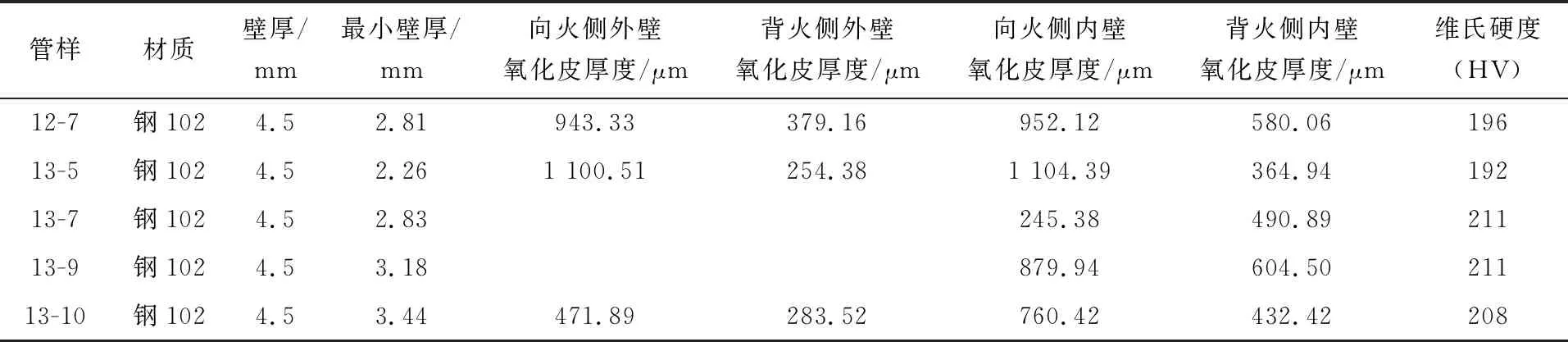

用维氏硬度计对样品进行了硬度测量,将钢102管样品的壁厚、氧化皮厚度及维氏硬度的测试结果汇总于表4。

表4 壁厚、氧化皮厚度和维氏硬度的测试结果

由表4可以看出:所选样品中,壁厚最小为2.26 mm;比较显微镜测厚与检修现场壁厚的数据,5根管子中有4根测量值小于或接近3.15 mm。1根略大于3.15 mm,对施工现场测量数据进行了验证,可见现场测厚数据基本准确,能够满足现场检修快速有效进行判定的需求。样品的内壁氧化皮均出现不同程度的分层,内、外壁氧化皮较厚,脱落风险大,还增大了再热器内部蒸汽介质与外部烟气的传热热阻。一般来说,锅炉受热面管内壁氧化皮的厚度由向火侧至背火侧逐步减薄[18],但是会有剥落情况发生,出现了表4中13-7管子的情况。样品的金相组织为铁素体+少量贝氏体,老化级别为4.0~4.5级,老化严重。样品的维氏硬度满足GB/T 5310—2017《高压锅炉用无缝钢管》关于钢102的正常范围(160 HV~230 HV),由于在施工现场对再热器等受热面小径管里氏硬度测量的可信度不高,该项工作一般在实验室进行。实验室分析结果表明,管样存在明显的壁厚减薄和组织老化现象。

4 分析和建议

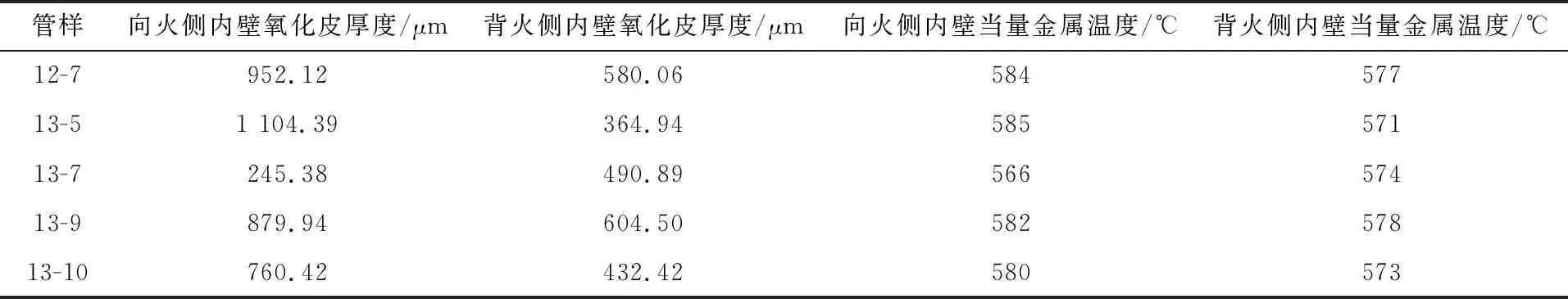

锅炉受热面管内壁氧化皮的增长厚度与其在该时间段服役的当量金属温度有一定的对应关系。某种管子不论其在何种温度、何种应力条件下运行时间有多长,其寿命的损耗程度可以等效成在某一固定的金属温度及特定的应力条件下服役了相同时间,该等效的金属温度称为当量金属温度。当量金属温度可使用Laborelec经验公式[19-20]计算,即

(1)

式中:T为当量金属温度,℃;x为管子内壁氧化层厚度,mm;τ为管子已运行时间,h;a、b为材料常数。

受热面管内壁氧化皮处于生成、变厚、分层、剥落和重新生成的动态过程,沿管圈的厚度不同[18],基于内壁氧化皮厚度计算的当量金属温度也会有变化。由管样向火侧和背火侧内壁氧化皮厚度得到的当量金属温度见表5。而且,管样对应金属壁温也较高(见图2),再热器钢102的金属壁温能达到580 ℃以上,甚至个别点可达590 ℃以上,已经不符合DL/T 715—2015的相应规定。在后续进行锅炉受热面寿命评估或者受热面升级改造[18-19,21]时,也要关注对该类钢材的分析和处理。

表5 样品管向火侧和背火侧的当量金属温度

5 结语

笔者结合亚临界锅炉高温再热器的分析,实例验证了DL/T 715对钢102应用范围修订的准确性,由此快速筛选出同类电厂中需要重点关注的薄弱钢材。针对此类钢材,务必重视其运行壁温数据的排查和分析,对于壁温测点温度长期较高的,检修时着重检查对应炉内管的形貌和壁厚等情况,必要时采取受热面寿命评估或者升级改造等措施。

在实际工作中,相关技术人员还应根据管样拉伸、冲击等试验数据,同时征求锅炉设计人员的意见,综合评估钢材性能。评估认为某钢材性能无法满足安全需要时,有必要对锅炉降低蒸汽参数运行或者进行受热面钢材的升级改造,以确保锅炉的安全。