预应变对X80高钢级管线钢力学性能的影响

2021-04-01田晨超马安博

马 晶,田晨超,马安博

(1.西安航空职业技术学院 航空材料工程学院,陕西 西安 710089; 2.西安汉唐分析检测有限公司,陕西 西安 710016)

近年来,随着经济快速发展和人类生活对油气资源需求的日益加剧,石油开采运输已在边远地区快速发展,并导致所铺设的运输管道会经过更复杂的地质环境。为了保证管道运输的安全可行性需求,高钢级管线钢研究成为热点[1-3]。管线钢在实际运输应用中经常受到外力作用产生屈曲、拉压、断裂等大变形失效,同时管线也经常产生预应变现象。当管线钢受到预应变时,材料的组织结构变化,从而引起力学性能的

改变,影响了管线钢管的安全稳定运行。因此对X80高钢级管线钢的预应变行为研究具有重要的意义。

1 试验材料和方法

选用国内某钢厂厚度为18.4 mm的X80管线钢板,通过热机械控制工艺(TMCP)得到了粒状贝氏体组织,具体化学成分见表1。

表1 X80试验钢的化学成分 %

为确保拉伸试验和冲击试验的试样具有相同预应变量,如图1取样。首先对试样钢进行不同预应变量(2%~8%)的拉伸。随后采用线切割方法在预应变拉伸试验的初始标距范围内截取拉伸试样和冲击试样,试验在型号为TH-8060A的60 t的液压式万能试验机进行。

图1 预应变试样图

预拉伸试验后,按照ASTM A37[4],将试验件加工成Φ10 mm×65 mm的拉伸试验,标距尺寸Φ5 mm×25 mm,试验机型号MTS-800;按照试验标准ASTM E23[5],冲击实验选用V型缺口,试样尺寸为10 mm×10 mm×55 mm,实验温度-20 ℃,在型号JBC-500冲击实验机上完成;为了测定材料的硬度,选用设备HSV-20型硬度计,加载载荷10 kg。

根据材料的显微组织结构变化,分析不同预应变量对材料性能的影响。金相分析的过程如下:首先对试验钢进行取样-试块镶嵌-粗磨-精磨-抛光-腐蚀等处理,选用RECHART MEF3A设备进行OM观察;然后对精细组织进行结构观察,选用SEM进行显微组织分析,设备型号为TESLA-BS-300;最后,根据透射电镜观察的试样制备要求,将试样减薄至50 μm,电解腐蚀后在服役电压200 kV的JEM 200 CX的电子显微镜上进行电镜分析。

2 试验结果及讨论

2.1 未经预应变拉伸的母材组织

图2是试验钢X80未经预应变的母材显微组织照片。如图2所示,未经预应变处理的X80钢显示了低碳贝氏体钢的特点:试验钢的显微组织细小,晶粒成扁平状,同时多位向析出的贝氏体晶粒大小差别较大并交织分布。晶粒尺寸显著减小,从而起到了细晶强化作用,有效提高了材料的性能。此外,贝氏体相变是共格切变,在相变过程中基体内部高的位错密度会产生偏聚、缠结结构[6],这些组织结构特征提高了材料的强韧性。

图2 X80试验钢的母材显微组织

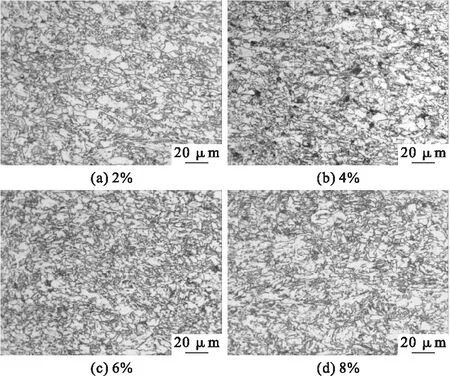

经不同预应变处理后,X80试验钢的OM光学组织照片如图3所示。金相显微组织结果表明,当施加不同预应变量(2%~8%)后,除个别晶粒沿着变形方向伸长外,组织结构与母材没有明显区别。

图3 不同预应变量下X80管线钢的OM照片

金属变形是因材料内的位错结构不断增加和运动形成的。预应变作用下试验钢的强度增加是材料内部位错组织结构变化的结果。随着预应变量的增加,材料内部的切应力作用增加从而促使位错亚结构沿晶界等滑移面移动,会在晶界、板条间和析出的碳化物等处聚集缠结形成胞状组织,使得材料在变形初期出现屈服延伸。图4是不同变形量作用下的试验钢显微亚结构照片。如图4所示,随着预应变量地增加,材料内部应力集中促使显微亚结构位错密度升高,转变生成的胞状组织数量增加,晶粒尺寸减小,促使材料的强度升高,塑韧性下降。

图4 X80试验钢在预应变作用下的胞状位错组织

2.2 不同预应变量下X80钢的力学性能

X80试验钢在不同预应变量作用下的应力-应变曲线见图5。

图5 X80试验钢在不同预应变作用下的拉伸曲线

如图5所示,在所有预应变工况下X80管线钢的拉伸曲线都存在屈服尖峰,即上屈服点。较低预应变量作用后,X80试验钢经屈服变形后出现了较大范围区域的塑性变形,材料变形抗力增大,表现了良好的塑性;当应变量增加到8%时,试验钢有明显的屈服,且均匀变形阶段明显缩短,材料塑性大幅下降。

表2是X80试验钢在不同预应变量工况下的拉伸数据。X80管线钢的强度、硬度指标均明显上升,而塑性和大变形指标形变强化指数n下降。

表2 X80试验钢经不同应变处理后的拉伸数据

数据表明,与母材相比,试验钢经应变作用后,X80管线钢的抗拉强度Rm、屈服强度Rt0.5和硬度(Hv10)随着应变量的增加而上升。随着预应变量的增加,X80钢的强度与硬度值成正比关系,而强度与塑性值呈反比关系。此外,预应变作用提高了材料的屈强比,表明材料受到外界载荷变形后的抵抗变形能力降低。随着预变形量的增加,屈强比、形变强化指数都随之降低,导致材料在受到载荷作用后的抵抗大变形能力变弱。

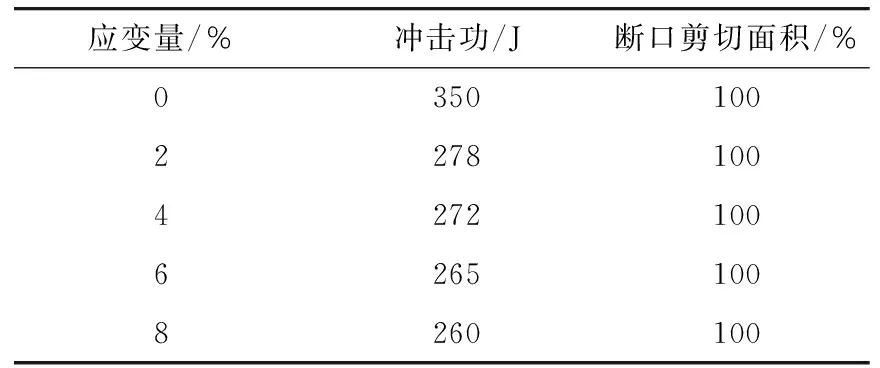

为了进一步分析材料的抵抗变形能力,测定X80试验钢在不同预应变形后的韧性关系,如表3数据所示。X80试验钢在未经处理时的韧性值为350 J,当施加预应变后,材料的韧性值下降。随着应变量的增加,韧性值下降明显。预应变后试验钢的最高韧性值低于母材的韧性值25%左右。结果表明,预应变量对试验钢的韧性影响明显,应变量会导致试验钢的韧性值显著降低。

表3 X80管线钢在不同应变量的冲击韧性值(-20 ℃)

图6为各应变量下的冲击断口形貌。结合表3数据,当应变量为(2%~8%)时,试验钢的韧性值在278~260J范围变化。如图6所示,因为不同应变作用在试验钢韧性值变化范围不大,材料冲击韧性断口形貌没有明显区别,都以大小较为均匀的韧窝形状为主。该现象的是X80管线钢中单一的显微组织所导致。

图6 X80管线钢在不同应变量下的断口形貌

3 结 论

(1)预应变处理过程对X80试验钢力学性能影响显著。随着预应变量增加,X80钢的强度、硬度升高,而塑性、韧性明显下降。

(2)对X80管线钢的预应变处理降低了其抵抗大变形的能力。随着预应变量增加,X80试验钢的屈强比、形变强化指数等大变形指标降低,影响了管线运输的大变形工程应用。

(3)预应变处理过程对X80钢性能的影响主要是因为不同预应变下材料的显微组织变化。试验钢受到应变作用后,材料的位错密度增加继而细化晶粒,大量的位错缠结生成的胞状亚结构数量增加促使材料的强度增加、硬度增加;材料冲击韧性断裂后的单一贝氏体组织使得材料断口呈韧窝状。