120°相带环形绕组直驱永磁同步电机性能分析

2021-03-31司纪凯高蒙真封海潮高彩霞王要强

司纪凯, 高蒙真, 封海潮, 高彩霞, 王要强

(1.郑州大学 电气工程学院,郑州 450001;2. 河南理工大学 电气工程与自动化学院,河南 焦作 454001)

0 引 言

直驱永磁同步电机(direct-drive permanent magnet synchronous motor, DDPMSM)具有结构简单、体积小、动态性能好等优势,被广泛应用于电动汽车、风力发电以及航空航天等领域[1-3]。在工业应用中,受空间位置、安装尺寸等限制,要求直驱永磁同步电机能够在机械结构尺寸一定的情况下,输出更大的转矩。因此,提高转矩密度成为电机领域的重要研究课题。

国内外学者对电机的转矩密度进行了深入的研究,得到了有效提高直驱永磁电机转矩密度的措施。文献[4]通过改变极弧和极距的比值,减小转矩波动,改善空载反电势波形的正弦性,从而提高电机的输出转矩。文献[5]在电机性能不变的情况下,以转子质量最小为优化目标,优化每极两块Halbach磁极结构,减小转子轭部厚度,提高转矩密度。文献[6]采用模块化定子结构,提高了槽满率,转子采用不导磁的铍铜合金并设计隔磁桥使转子漏磁达到最小,实现电负荷与磁负荷的最大化来提高转矩密度。文献[7]对比了分布绕组和集中绕组对反电势谐波的消除作用,并分析了槽开口宽度对反电势谐波的影响,通过合理选择极槽配合以提高电机功率密度。文献[8]根据内置直驱永磁电机的结构特点,增加转子隔磁桥的宽度来增大q轴电感,提高电机磁阻转矩。文献[9-11]在电机的气隙磁场中注入了三次谐波分量,并施加带有相同谐波成分的定子电流来提高电机的转矩密度。针对铁钴合金具有饱和磁密高、比转矩大的特点,文献[12-13]对比分析了铁钴合金与硅钢片电机的性能,理论分析和实验结果表明,相同电流下,铁钴合金电机具有更高的输出转矩。基于上述分析可知,提高电机转矩密度主要分为2个方面:电机参数的优化和新材料的使用。

本文提出一种120°相带环形绕组[14-16],文献[14]采用这种绕组方式提出了一种120°相带环形绕组DDPMSM,阐述了绕组连接方式的特点,介绍了其拓扑结构,分析了其工作机理。为了进一步研究120°相带环形绕组DDPMSM,基于相同电负荷和磁负荷及等永磁体用量下,本文建立传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的有限元模型,对比不同工况下3种电机的电磁性能。设计并制造一台120°相带环形绕组DDPMSM样机,搭建样机测试平台进行实验,通过对比仿真和实验结果验证有限元结果的正确性。

1 电机结构

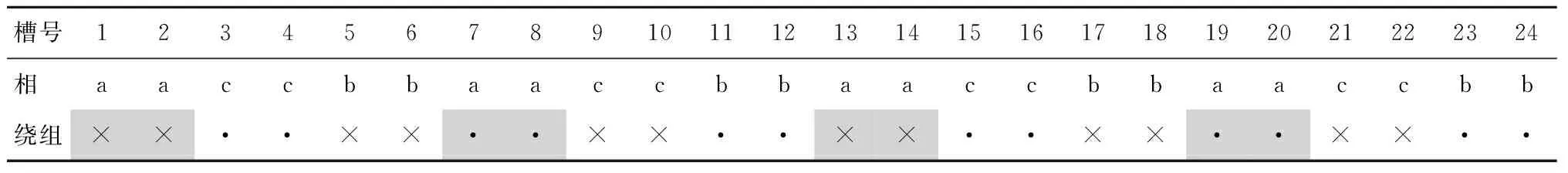

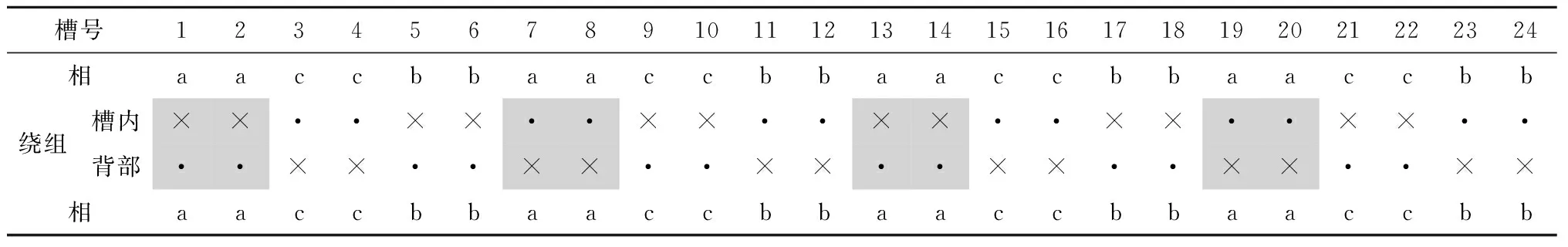

如表1所示,为传统电机中机座号为24槽4极的电机绕组结构。基于传统DDPMSM中导体的分布和绕组连接,将绕组线圈的位置由缠绕于定子齿部变换为缠绕于定子轭部,从而形成传统环形绕组DDPMSM的绕组结构,如表2所示。

在传统环形绕组DDPMSM的绕组结构基础上,改变绕组的绕线方式,使所有绕组进线端均位于定子的同一侧,进线方向一致,且以相同的绕线方向环形缠绕在定子轭部,从而形成120°相带环形绕组DDPMSM绕组结构,如表3所示。

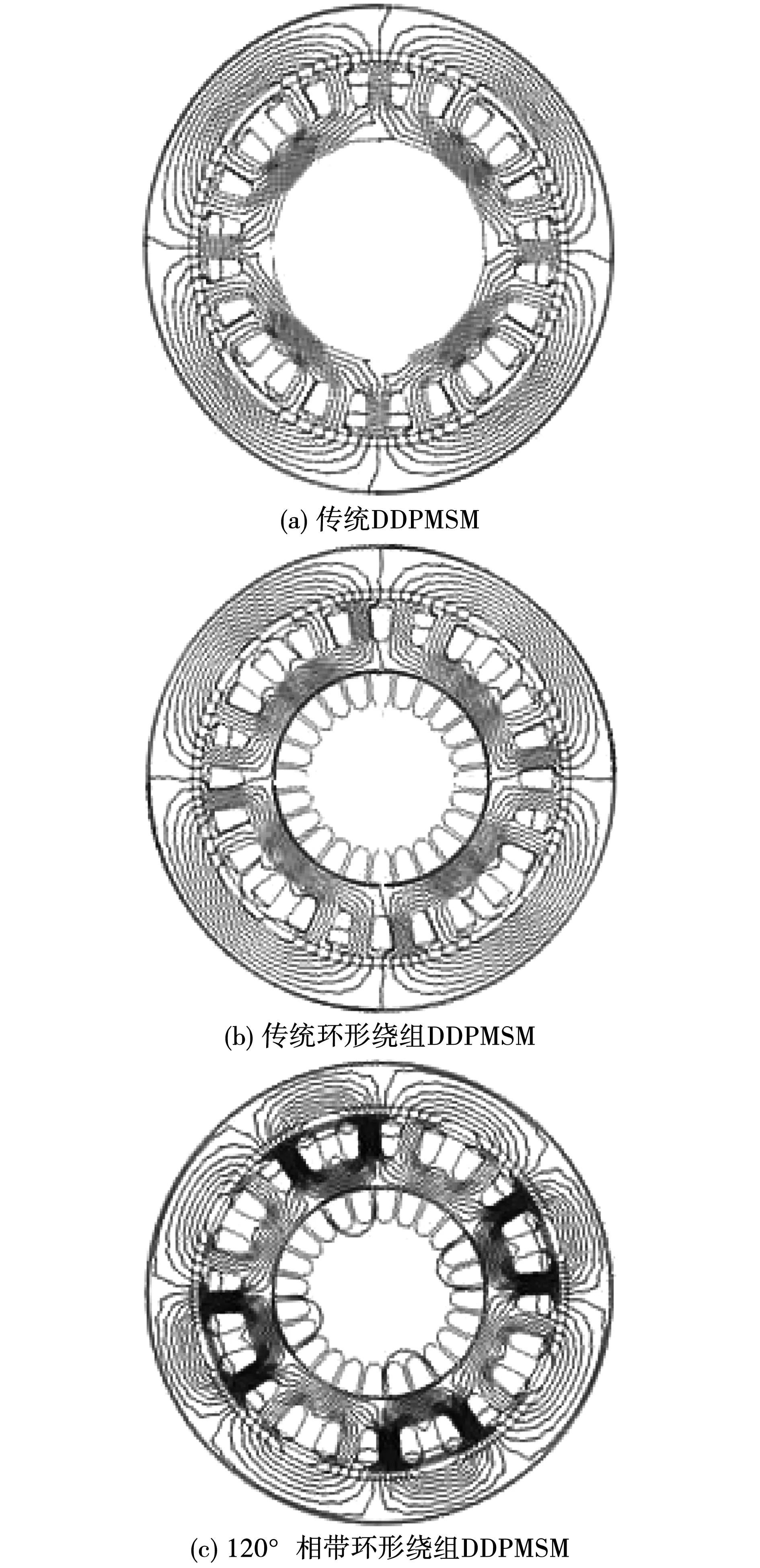

根据表1、表2和表3中的绕组分布,构建传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的绕组连接,可得3种绕组方式下的定子结构,如图1所示。由图1可知,与传统电机不同,120°相带环形绕组DDPMSM所有线圈的进线端均位于定子的同一侧,进线方向相同且绕线方向一致。

表1 传统DDPMSM的绕组结构Table 1 Winding configuration for the conventional DDPMSM

表2 传统环形绕组DDPMSM的绕组结构Table 2 Winding configuration for the conventional DDPMSM with toroidal windings

表3 120°相带环形绕组DDPMSM的绕组结构Table 3 Winding configuration for the DDPMSM with 120° phase belts toroidal windings

图1 3种结构电机的定子绕组分布Fig.1 Distribution of stator windings of three motors

图2所示为120°相带环形绕组DDPMSM的结构示意图,图2(a)为其三维爆炸图,图2(b)为定子绕组接线图,图2(c)为有限元仿真示意图。

由图2可知,120°相带环形绕组DDPMSM的绕组线圈嵌放在定子槽内,两端经过定子铁心并通过其定子轭背部闭合,形成环形绕组。从环形绕组的结构可以看出,定子绕组线圈大小相同,每个定子槽中的定子线圈与其他线圈之间相互独立,提高了电机绕组的绝缘性能,增加了电机的容错性。由于120°相带环形绕组DDPMSM定子内部线圈直接裸露在空气中,且定子内部的剩余空间可用作通风通道,从而增加了定子的散热面积,提高了电机的散热性能。此外,根据120°相带环形绕组的结构特点,可以将其做成双转子电机,利用定子齿分隔定子轭部背侧绕组,避免定子轭部背侧绕组之间的相互接触,进一步提高绕组之间的容错性,同时提高电机绕组和定子冲片的利用率。

图2 120°相带环形绕组DDPMSM结构示意图Fig.2 Schematic diagram of the DDPMSM with 120° phase belts toroidal windings structure

2 有限元建模

为了保证3种电机对比的可靠性,传统DDPMSM和传统环形绕组DDPMSM的具体参数依照以下原则进行选择:

1)传统DDPMSM和传统环形绕组DDPMSM的电流密度和磁通密度与120°相带环形绕组DDPMSM保持一致。

2)3种电机选取相同的极弧系数和永磁体的磁化高度,3种结构电机中永磁体用量相同。

3)3种电机具有相同的气隙长度和轴向长度。

4)传统DDPMSM、传统环形绕组DDPMSM与120°相带环形绕组DDPMSM中定子槽型尺寸保持一致。

5)3种结构电机的绕组线径相同,单根导体漆包线均为0.73 mm。

基于以上设计原则,建立传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的有限元模型,如图3所示。其中,3种结构电机的主要参数如表4所示。由表4可知,传统DDPMSM和传统环形绕组DDPMSM的体积相等。3种电机具有近似相同的磁负荷,考虑磁路设计120°相带环形绕组DDPMSM的定子轭部和转子轭部厚度相对薄一些,其体积约为传统DDPMSM和传统环形绕组DDPMSM的80%左右。

表4 3种结构电机的主要参数Table 4 Main parameters of three motor

图3 3种电机的有限元模型Fig.3 Finite-element models of three motors

3 特性分析

3.1 空载特性

为了直观地分析3种电机内部磁场的异同之处,本节对3种电机的空载磁场分布、空载气隙磁密以及空载反电势进行了对比分析。

3.1.1 空载磁场分布

图4为传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的空载磁场分布。由图4可知,在电机空载时,由转子永磁体产生的磁力线沿着磁化方向穿过气隙-定子齿部-定子轭部-气隙-转子轭部,构成闭合回路。在每个磁极下,传统DDPMSM与传统环形绕组DDPMSM中穿过2个定子齿的磁力线沿相同路径与转子轭部相交链;而120°相带环形绕组DDPMSM中穿过一个定子齿的磁力线与转子轭部相交链。因此,传统DDPMSM与传统环形绕组DDPMSM较120°相带环形绕组DDPMSM中转子轭部的磁力线明显较多。为了满足3种电机在相同电负荷和磁负荷下进行对比,传统DDPMSM与传统环形绕组DDPMSM的磁轭厚度较厚。

图4 空载磁场分布Fig.4 Magnetic flux distribution

3.1.2 空载气隙磁密

如图5所示,为3种电机的空载气隙磁密。图5(a)描述了3种电机的空载气隙磁密波形,图5(b)对比了空载气隙磁密的频谱分析结果。

图5 空载气隙磁密分析(工频50 Hz)Fig.5 Analysis of no-load air gap flux density (frequency=50 Hz)

由图5(b)可知,传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM中气隙磁通密度的基波幅值分别为:0.932、0.931和0.974 T,其谐波畸变率分别为:23.62%、23.67%和22.96%。与传统电机相比,120°相带环形绕组DDPMSM的气隙磁通密度基波幅值分别增加了4.51%、4.62%。此外,传统DDPMSM与传统环形绕组DDPMSM在气隙磁通密度波形及其谐波成分方面近似相同,且各次谐波的幅值也近似相等。其原因在于,两种电机的结构尺寸、永磁体分布及绕组端部连接均相同,仅绕组嵌放的位置不同。

3.1.3 空载反电势

1) 相同频率下(工频50 Hz)。

如图6所示,为频率为50 Hz下3种电机的空载反电势对比。由图6(a)可知,3种电机具有对称的反电动势波形,且波形近似为正弦波。由图6(b)可以看出,3种电机的反电动势波形中没有偶次谐波,其反电势基波幅值分别为:348.04、348.07和161.07 V。与传统DDPMSM、传统环形绕组DDPMSM相比,在相同频率(50 Hz)下,120°相带环形绕组DDPMSM的反电势基波幅值分别降低了53.72%、53.72%。其原因在于3种结构电机的磁通密度近似相等,但120°相带环形绕组DDPMSM的转速降低了一倍,使得120°相带环形绕组DDPMSM的空载反电势有所减小。此外,3种电机空载反电势的总的谐波畸变率分别为:9.06%、9.11%和4.67%。与传统结构电机相比,120°相带环形绕组DDPMSM的谐波含量最小,其反电势波形的正弦性更好。

图6 空载反电势分析(工频50 Hz)Fig.6 Analysis of no-load back EMF(frequency=50 Hz)

2)相同转速下(1 500 r/min)。

图7为转速为1 500 r/min时传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的空载反电势。由图7(a)可知,3种电机空载反电势的幅值基本相同。因为,根据恒压频比理论可知,电机频率升高时,其电压增大。由图7(b)可得3种结构电机转速为1 500 r/min时反电势的基波幅值分别为:348.04、348.07和311.32 V;其反电势波形中总的谐波畸变率分别为:9.06%、9.11%和2.37%。

图7 空载反电势分析(转速1 500 r/min)Fig.7 Analysis of no-load back EMF (speed=1 500 r/min)

3.2 负载特性

利用有限元法,分别建立传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的电压源激励模型,对比3种结构电机在相同频率(50 Hz)与相同转速(1 500 r/min)的运行特性。

3.2.1 电枢磁场分布

如图8所示,为某一时刻下传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的电枢磁场分布。由图8可知,同一时刻下,120°相带环形绕组DDPMSM的电枢磁场极对数是传统电机电枢磁场极对数的2倍。因此,采用120°相带环形绕组可以使电机在传统电机的基础上产生电枢磁场磁极倍增的效应。

图8 3种结构电机的电枢磁场分布Fig.8 Armature magnetic fields of three motors

3.2.2 功角特性

1)相同频率下(工频50 Hz)。

图9分析了频率为50 Hz时3种电机在不同功角下的输出转矩、电流有效值及转矩电流比。

由图9(a)可知,电机的输出转矩随着功角的增大而增大。当功角约为90°左右时,3种电机的输出转矩达到最大值,分别为:55.38、55.35和53.08 N·m。与传统DDPMSM和传统环形绕组DDPMSM相比,相同频率(50 Hz)下,120°相带环形绕组DDPMSM的最大输出转矩略有降低,分别降低了4.15%和4.10%。

由图9(b)可得,随着功角的增大,电机的电流有效值呈线性递增。当电机的功角在85°以下时,120°相带环形绕组DDPMSM的电流有效值最小;当电机的功角大于85°时,3种结构电机的输出电流基本相等。

由图9(c)可以看出,当电机在正常工作区域(20°~60°)运行时,120°相带环形绕组DDPMSM的转矩电流比为3种电机中最大,且120°相带环形绕组DDPMSM在功角为30°时转矩电流比达到最大,约为4.37 N·m/A。

图9 3种电机不同功角下的的输出转矩、电流有效值及转矩电流比(工频50 Hz)Fig.9 Output torques, RMS currents and their ratio of the three motors at different electrical degree (frequency=50 Hz)

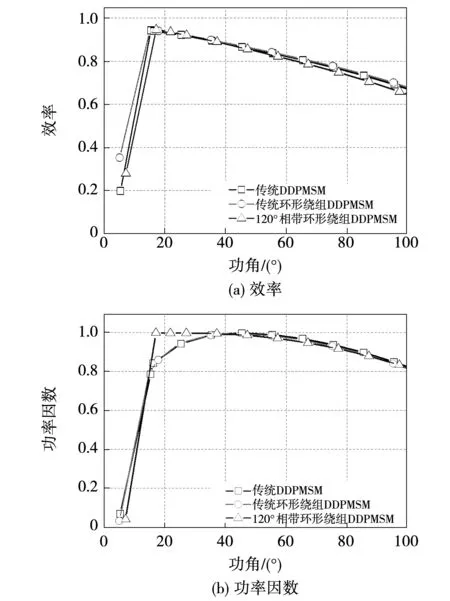

图10对比了相同频率(50 Hz)下3种电机的效率和功率因数。对比结果显示,不同功角下120°相带环形绕组DDPMSM的效率有待提高,3种结构电机的功率因数近似相等。

图10 3种电机不同功角下的效率和功率因数(工频50 Hz)Fig.10 Efficiency and power factor of the three motors at different electrical degree (frequency=50 Hz)

2)相同转速下(转速1 500 r/min)。

如图11所示,为转速为1 500 r/min时3种电机的输出转矩、电流有效值及转矩电流比的对比图。

由图11(a)可以看出,不同功角下,120°相带环形绕组DDPMSM的输出转矩较大。当电机工作在90°时,3种电机的最大输出转矩约为:57.38、55.35和63.66 N·m。与传统DDPMSM和传统环形绕组DDPMSM相比,相同转速(1 500 r/min)下,120°相带环形绕组DDPMSM的最大输出转矩分别增加了10.94%和15.01%。由图11(b)可知,不同功角下,传统DDPMSM和传统环形绕组DDPMSM的电流基本相等;当功角小于45°时,120°相带环形绕组DDPMSM的电流最小;当功角大于45°时,120°相带环形绕组DDPMSM的电流略大于传统电机电流。图11(c)表明,当电机在正常工作区域(20°~50°)运行时,120°相带环形绕组DDPMSM的转矩电流比明显较大,最大转矩电流比为4.50 N·m/A。

图11 3种电机不同功角下的的输出转矩、电流有效值及转矩电流比(转速1 500 r/min)Fig.11 Output torques, RMS currents and their ratio of three motors at different electrical degree (speed=1 500 r/min)

图12对比了3种电机在不同功角下的效率和功率因数。对比结果表明,相同转速(1 500 r/min)下,传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的效率和功率因数基本相等。

图12 3种电机不同功角下的效率和功率因数(转速1 500 r/min)Fig.12 Efficiency and power factor of three motors at different electrical degree (speed=1 500 r/min)

3.2.3 性能指标

根据电机的实际应用需求,在保证3种结构电机磁通密度相等的情况下,选取电流密度J=5.2 A/mm2时为电机的长时(连续)运行工作点,对比分析3种电机的性能指标。

1)转矩。

图13分析了频率为50 Hz下3种电机最下运行时的输出转矩。

由图13(b)可知,直流分量即为各个电机的平均输出转矩。传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的平均输出转矩分别为:14.66、15.03、19.10 N·m。与传统DDPMSM和传统环形绕组DDPMSM相比,最佳运行状态下120°相带环形绕组DDPMSM的输出转矩分别提高了30.29%和27.08%。由于3种结构电机所用永磁体总量相等,因此120°相带环形绕组DDPMSM提高了永磁体利用率。此外,120°相带环形绕组DDPMSM的体积约为传统电机体积的80%,因此120°相带环形绕组DDPMSM具有转矩密度大的优势。

图13 3种电机的输出转矩分析(工频50 Hz)Fig.13 Analysis of output torque for three motors(frequency=50 Hz)

2)损耗。

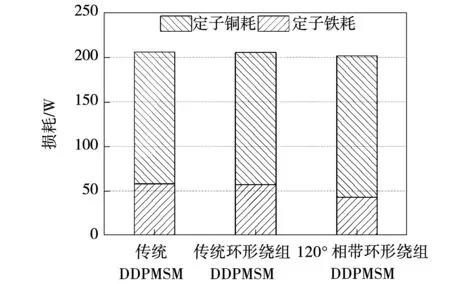

电机损耗通常包括转子损耗和定子损耗。然而,转子上永磁体的电导率只有1.8×10-6,使得电机的涡流损耗非常小。由仿真软件可得,传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的转子铁心损耗分别为:0.211、0.333、0.407 W。与电机中的定子损耗相比,转子损耗几乎为0,可以忽略不计。因此,图14仅对比了工频供电时3种电机最佳运行状态下的定子损耗。

图14 3种电机额定运行时的定子损耗(工频50 Hz)Fig.14 Stator losses of three motors at rated operation(frequency=50 Hz)

由图14可知,传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM中总的定子损耗分别为:205.750、205.36、201.55 W。其中,铜耗分别为:147.91、148.06、158.65 W。与传统电机相比,120°相带环形绕组DDPMSM的定子铜耗分别增大了7.26%和7.15%。由于定子铜耗与电机的散热和温升有关,而3种结构电机的铜耗相差不大,因此电机由于铜耗所产生的温升也基本相等。

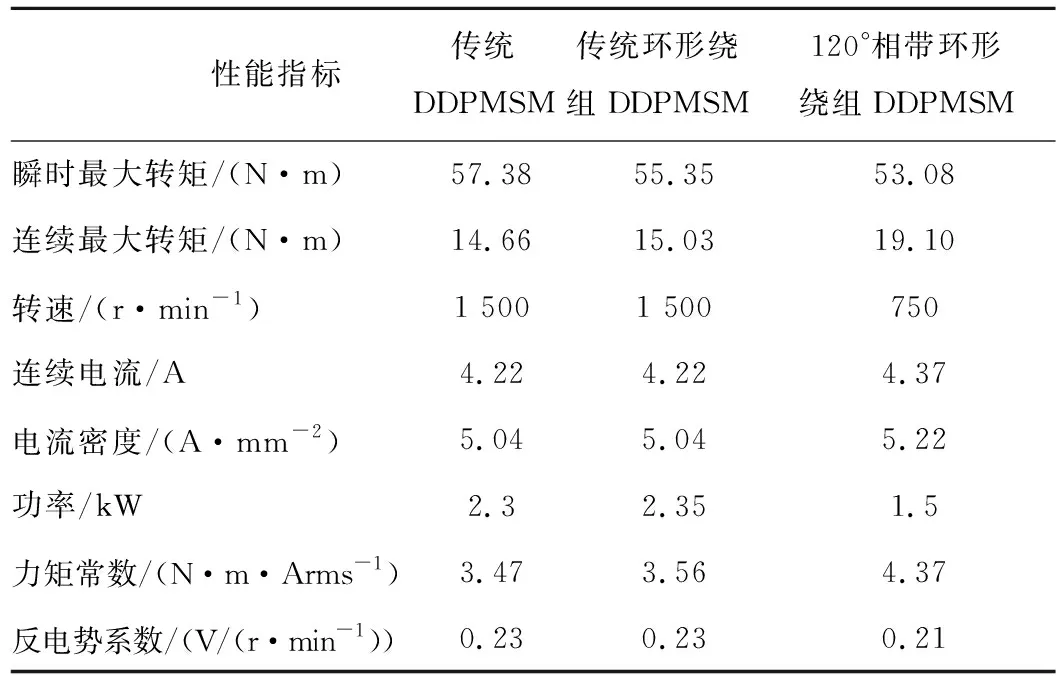

综上所述,3种电机在相同频率(50 Hz)运行时的性能指标如表5所示。

表5 3种电机在相同频率下运行时的性能指标Table 5 Performances of three motors operating at the same frequency

由表5可知,与传统DDPMSM和传统环形绕组DDPMSM相比,120°相带环形绕组DDPMSM具有体积小、永磁体利用率高、速度低、转矩密度大、力矩常数高等优势。

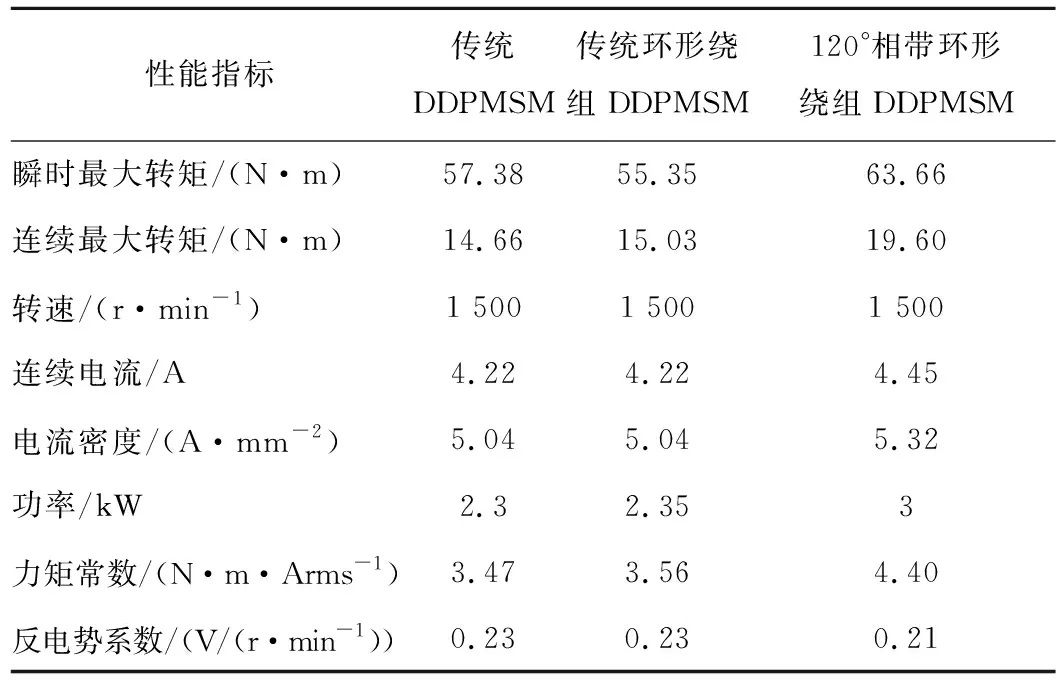

为了进一步对比3种电机的性能指标,使120°相带环形绕组DDPMSM工作在1 500 r/min的状态,分析电机运行最佳时电机的性能参数,并与同转速下的传统DDPMSM和传统环形绕组DDPMSM进行对比。

当3种电机在转速为1 500 r/min下运行时,传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的输出转矩如图15所示。图15(a)描述了3种结构电机最佳运行时的输出转矩波形,图15(b)对比了输出转矩的频谱分析结果。由15(b)可知,传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的输出转矩分别为:14.66、15.04和19.60 N·m。与传统电机相比,在转速为1 500 r/min下,120°相带环形绕组DDPMSM最佳运行时的输出转矩分别增大了33.70%和30.32%。

图15 3种电机的额定输出转矩分析(转速1 500 r/min)Fig.15 Analysis of rated output torque for three motors(speed=1 500 r/min)

综上所述,3种电机在相同转速(1 500 r/min)下运行时的性能指标如表6所示。由表6可知,与传统DDPMSM和传统环形绕组DDPMSM相比,在相同转速(1 500 r/min)下,120°相带环形绕组DDPMSM具有体积小、速度低、转矩密度大、力矩常数高等优点。

表6 3种电机在相同转速下运行时的性能指标Table 6 Performances of three motors operating at the same speed

4 实验验证

为证明上述分析的正确性,基于表4中的数据,设计并制造了一台120°相带环形绕组DDPMSM样机,搭建了样机测试平台,分析了不同工况下样机的性能并与有限元结果进行对比。

4.1 样机制造

图16描述了120°相带环形绕组DDPMSM的样机装配图。图中包含样机的底座、定子、转子及其整体结构。样机底座与定子之间通过上压环进行连接,底座上的轴及轴承压盖用来固定转子位置。

图16 120°相带环形绕组DDPMSM样机装配图Fig.16 Prototype assembly of the DDPMSM with 120° phase belts toroidal windings

图16(b)为样机的定子及其绕组结构。由图16(b)可知,与传统电机不同,120°相带环形绕组DDPMSM样机定子内部线圈直接裸露在空气中。因此,该电机可以应用于潜水泵中,将电机直接浸入液体中,通过液体与背部绕组的直接接触,可以更有效地带走绕组铜耗所产生的温升,从而提高电机的散热性能。图16(d)为样机的装配体。由图16(d)可以看出,电机安装有输出轴,以便实验过程中测量输出转矩。此外,电机绕组线圈分为4组,分别从底座上的孔中引出,便于改变绕组连接方式。

4.2 实验平台

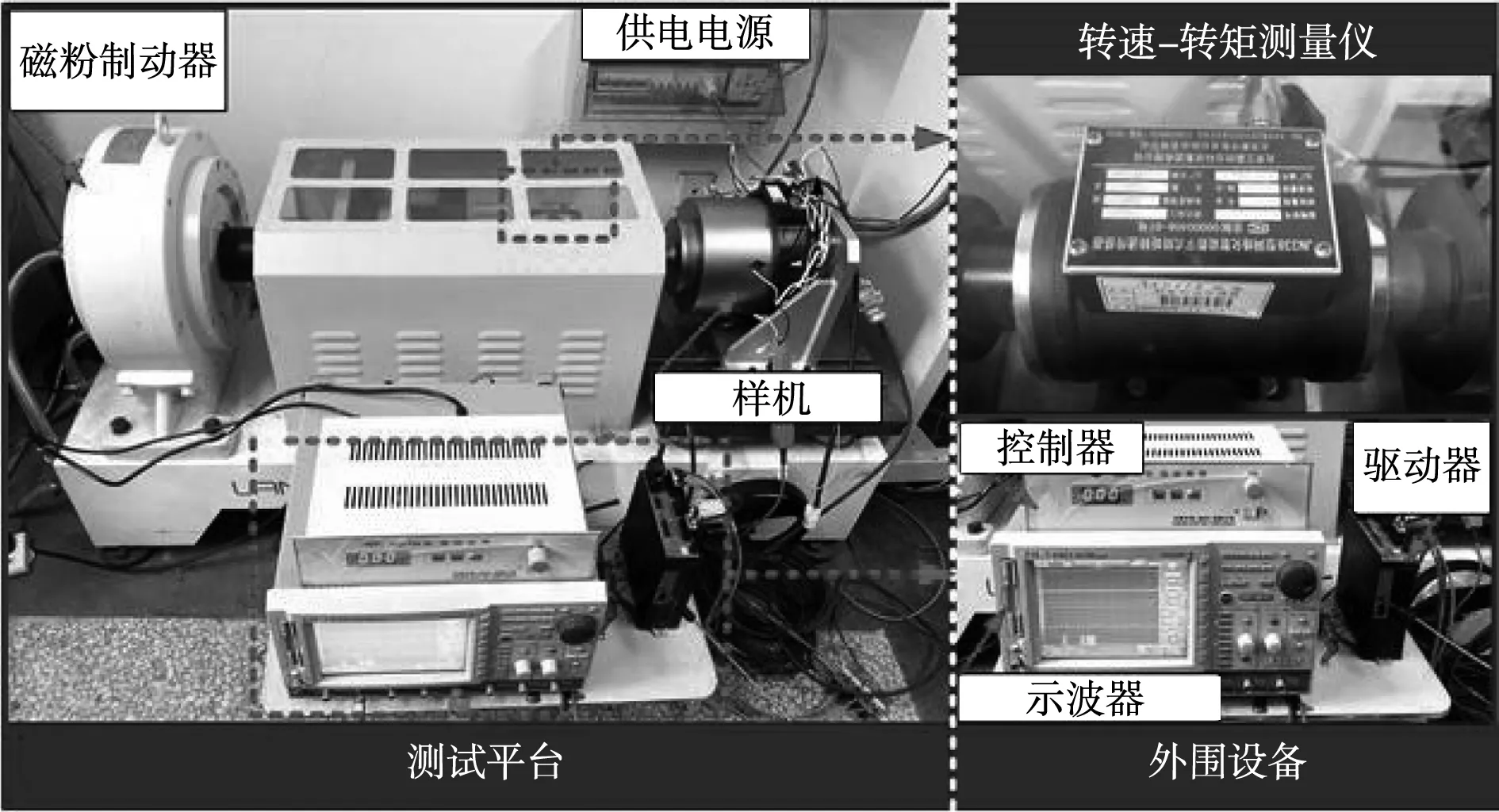

图17描述了样机的测试平台及测试仪器。120°相带环形绕组DDPMSM的定子绕组通入对称的三相交流电,驱动转子做旋转运动,通过WLKB控制器控制磁粉制动器的加载电流来控制输出负载转矩,调节电机转速。采用转速-转矩测量仪测得电机运行时的转速和转矩,在上位机获得旋转速度和输出转矩的数值。电机绕组线圈的电流通过横河DL7480数字示波器进行测量。

图17 样机测试平台及测试仪器Fig.17 Test platform and instrument of prototype

4.3 负载实验

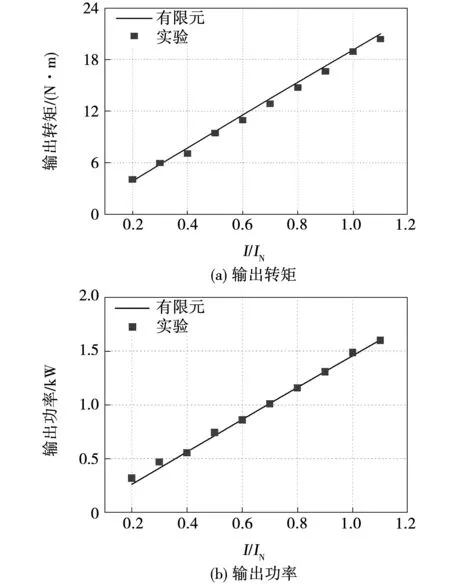

如图18所示,为工频供电时电机不同工况下的输出转矩和输出功率。

图18 实验和有限元中不同工况下的输出转矩和输出功率Fig.18 Output torque and output power by test and finite element on different conditions

由图18可知,实验与有限元结果具有很好的一致性;此外,随着电流的增大,电机的输出功率和输出转矩呈线性增加。当I/IN=1时,电机的转速为750 r/min,输出转矩为18.88 N·m,输出功率为1.46 kW。与有限元仿真结果相比,输出转矩降低了1.15%,输出功率减小了2.67%。在现有的设备和平台的条件下,误差在可控范围之内。

5 结 论

基于相同电负荷和磁负荷及等永磁体用量下,建立传统DDPMSM、传统环形绕组DDPMSM和120°相带环形绕组DDPMSM的有限元模型,分析3种结构电机的空载特性和负载特性,并制造一台120°相带环形绕组DDPMSM样机,测试不同工况下样机的性能参数,与有限元结果进行对比。根据研究结果可得以下结论:

1)与传统DDPMSM和传统环形绕组DDPMSM相比,在相同频率(50 Hz)下,120°相带环形绕组DDPMSM空载气隙磁通密度的基波幅值分别增加了4.51%、4.62%;在相同频率或相同转速(1 500 r/min)下,120°相带环形绕组DDPMSM空载反电势波形中总的谐波畸变率最小,反电势波形的正弦性更好。

2)与传统DDPMSM和传统环形绕组DDPMSM相比,120°相带环形绕组DDPMSM具有体积小、转矩密度高、转矩常数大等优势。

3)与有限元结果相比,样机在工频50 Hz下运行时,其输出转矩降低了1.15%,输出功率减少了2.67%。实验与有限元结果的误差均在5%以内,在工程误差允许范围之内,验证了120°相带环形绕组DDPMSM的合理性和有限元结果的可靠性。