低温微磨料气射流加工微流道专用机床

2021-03-31钱炳坤孙玉利张桂冠左敦稳

钱炳坤,孙玉利,张桂冠,刘 旭,高 航,左敦稳

(1.南京航空航天大学直升机传动技术重点实验室,南京210016;2.大连理工大学精密与特种加工教育部重点实验室,大连116024)

微流控芯片又被称为“芯片实验室”,是微机电技术在生物医学等领域中的一个典型应用。通过在微流控芯片表面加工微米级的流道,利用可控的微量液体贯穿整个微流道系统来实现实验室的各种分析功能[1⁃3]。为了更好地实现分析功能,微流控芯片对材料选取具有很高的要求。有机高分子聚合物材料聚二甲基硅氧烷(Polydimethylsilox⁃ane,PDMS)具有较好的化学惰性、生物相容性、透光性以及键合性,并且无毒,是一种制作微流控芯片 的 理 想 材 料[4⁃6]。

目前,加工PDMS 的主要方法有模塑法和注塑法等,这些方法可以进行大批量复制生产,加工效率高。然而,它们在加工之前都需要制作微模具,面对日益发展的微流控芯片多元化应用需求,工艺灵活性差的问题便显得尤为突出。除上述加工方法外,飞秒激光也能够对PDMS 进行加工[7],但是飞秒激光加工具有加工效率低、加工质量差、激光器成本高且需要专业的操作环境等缺点,极大地限制了其在微流控芯片加工领域中的应用。

微磨料气射流加工技术是一种利用高速压缩的空气加速磨料颗粒对工件表面进行冲蚀加工的微细加工技术[8]。该技术具有热影响区小、工艺灵活性强以及加工效率高等优点,特别适合于加工玻璃、硅、石英和陶瓷等硬脆材料[9⁃10]。罗国胜[11]利用微磨料气射流加工石英玻璃,研究了不同的工艺参数对硬脆材料加工效率的影响,发现加工距离对加工效率的影响最大。Ghazavi和Papini[12]建立了微磨料气射流加工玻璃和聚甲基丙烯酸甲酯(Polymeth⁃yl methacrylate, PMMA)时的表面演化数学模型,该模型能够对高深宽比微通道的横截面轮廓形状进行准确地预测,以便于选择合适的工艺参数。

但在常温下,PDMS 为高弹性材料,使用微磨料气射流对其进行加工,加工效率很低,甚至为零[13]。经研究发现,在低温下PDMS 的机械性能会发生改变,表现出类似于脆性材料的性质,其硬度 提 高 约50%[14]。Getu 等[15⁃16]设 计 了 一 种 低 温 微磨料气射流加工用简易实验装置并开展了低温微磨料气射流加工PDMS 的实验研究。经研究表明,当PDMS 冷却至-120 ℃时,PDMS 会发生玻璃化转变,具有明显的脆性特征,加工效率显著提高。但这种装置是一种开放式的简易实验装置,极易发生结冰堵塞喷嘴的现象,在液氮消耗严重的同时仅能够验证在低温下微磨料气射流加工PDMS等聚合物材料的可行性,加工性能较差,而且飞溅的磨料会对环境产生严重污染,在实际加工中具有很大的局限性,并不能加工出符合技术指标要求的微流控芯片。

本文针对目前低温微磨料气射流加工用简易实验装置存在的问题,提出设计一台移动控制精度能够达到±10 μm、旋转控制精度能够达到±0.015°的低温微磨料气射流加工微流道专用机床,它利用液氮对射流进行冷却,并且能够改变射流的温度、压力和流量;通过数控系统及其人机交互界面可以改变射流相对于工件的冲蚀角度、加工距离、进给速度以及加工部位。本机床可在不使用微模具的情况下根据不同的需求直接在PDMS表面上加工不同形状的微流道,工艺灵活性强。

1 机床整体设计及工作原理

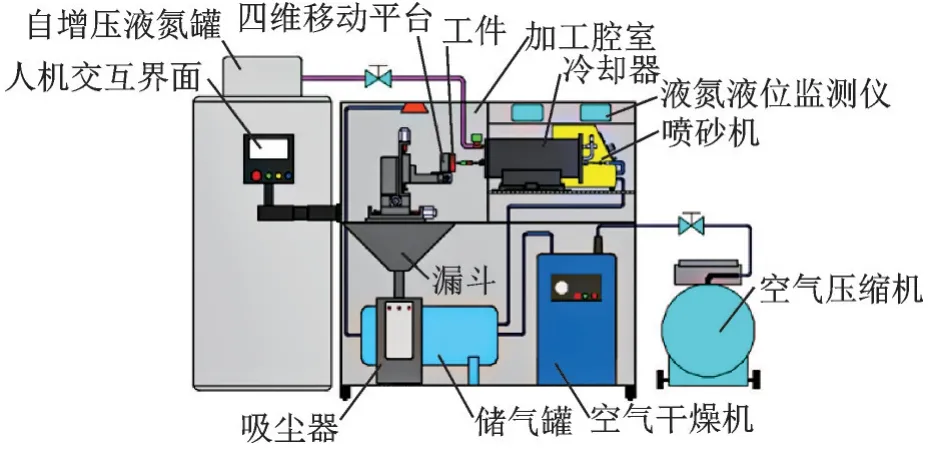

本机床分为5 个部分:微磨料气射流发生部分、冷却部分、加工部分、磨料回收部分和控制系统部分。微磨料气射流发生部分主要包括空气压缩机、空气干燥机、储气罐和喷砂机;冷却部分主要包括自增压液氮罐、液氮电磁阀、液氮液位监测仪、PLC 控制器和冷却器;加工部分主要包括四维移动平台、加工腔室和射流喷嘴;磨料回收部分主要包括吸尘器和漏斗;控制系统部分主要包括人机交互界面、CNC 装置和步进电机驱动器。综合考虑机床加工区域的封闭性、加工过程的可视性以及除尘的实时性,合理地设计了机床的布局,保证各运动部件不会产生干涉,同时将液氮液位监测仪安装到机床外壳上,以便在加工时观察冷却器的工作状态。机床的整体布局如图1 所示。机床主体是厚钣金与方钢架的焊接结构,以保证机床在加工时具有较好的结构稳定性。

图1 低温微磨料气射流加工微流道专用机床整体布局Fig.1 Overall layout of micro-channel special machine tool for cryogenic micro-abrasive air jet machining

本机床的工作原理为:空气压缩机产生的压缩空气流经空气干燥机和储气罐,在喷砂机中与磨料混合,产生压力稳定且干燥的微磨料气射流。自增压液氮罐中的液氮通过液氮电磁阀流入冷却器,射流从另一个方向流入冷却器,被液氮冷却形成低温射流。四维移动平台和射流喷嘴安装在封闭的加工腔室中,工件固定在四维移动平台的工作台上,射流喷嘴与冷却器相连并保持固定,低温射流对工件进行加工,空气干燥机向加工腔室内持续提供干燥空气防止结冰。加工腔室中产生的磨料落入漏斗中,由吸尘器抽走,在实现磨料循环利用的同时防止对环境产生污染。控制系统部分能够控制四维移动平台获得工件所需要的运动轨迹。

2 冷却部分

本机床冷却PDMS 的方式是将冷却后的低温微磨料气射流冲击在PDMS 表面上,通过低温气流与表面之间的对流传热来降低PDMS 加工区域的温度,直至降低到其玻璃化转变温度以下。作为核心部分,它直接决定了机床的加工性能,因此合理地设计冷却部分十分必要。

2.1 冷却器设计

2.1.1 冷却器总体设计

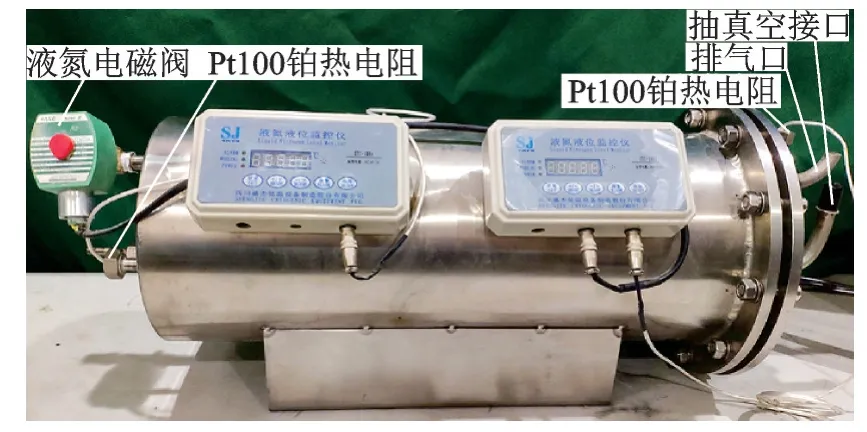

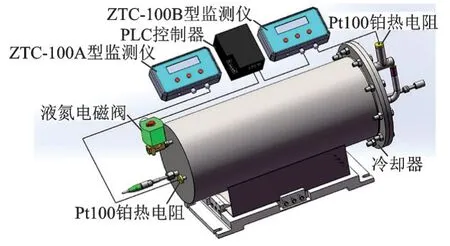

为了达到低温加工的目的,设计了一个具有真空隔热层的可控温冷却器。作为核心部件,它决定了射流的温度大小和温度均匀性,是进行高效加工的关键。冷却器的工作原理为:液氮通过液氮电磁阀流入冷却器,进而使其内筒的蛇形弯管浸没在液氮中,蛇形弯管周围的温度即为-196 ℃,射流在通过蛇形弯管的过程中被液氮冷却至低温。冷却器实物如图2 所示。

图2 冷却器Fig.2 Cooler

2.1.2 蛇形弯管长度计算

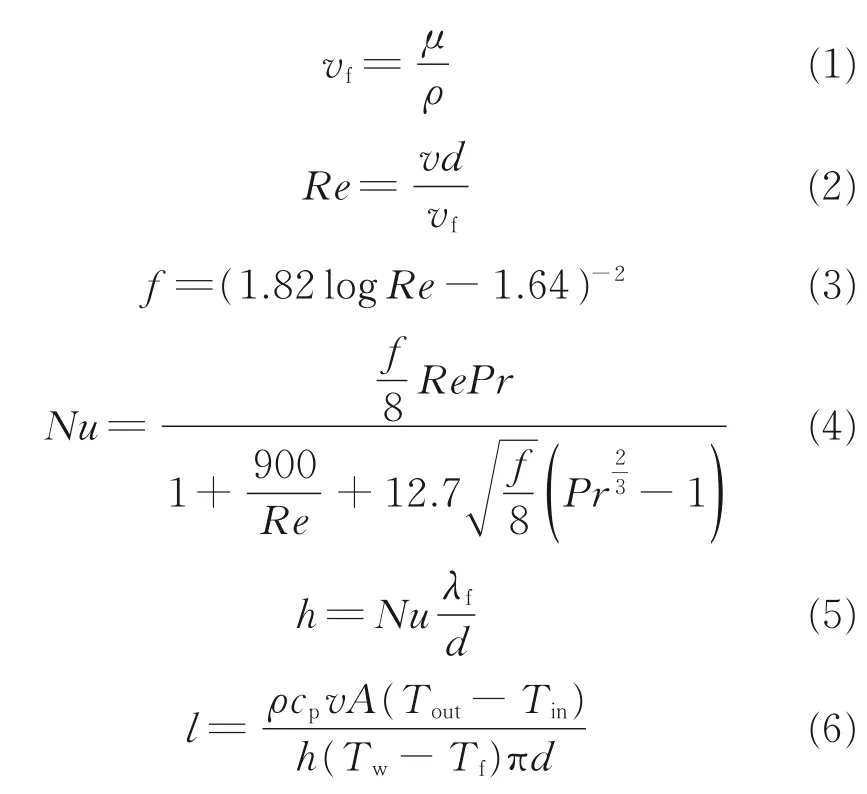

蛇形弯管作为冷却器中的核心零件,其长度决定了射流的温度,因此为了获得让PDMS 发生玻璃化转变的射流温度并达到预期的加工效果,应进行合理的热力学计算。蛇形弯管的长度是指在400 mm 长的冷却器内筒中轴线的实际长度,同时也是其浸没在液氮中的长度。由于PDMS 的玻璃化转变温度为-120 ℃,为了便于后续研究射流温度对PDMS 加工的影响,拟通过冷却器得到-120、-150 和-180 ℃的射流出口温度。

以射流出口温度为-120 ℃为例,将问题简化为:在400 mm 长的直线距离上,高速压缩空气流过内径d =6 mm 的铜管,由于铜管浸没在液氮中,且铜材质导热极快,则铜管壁面温度Tw=-196 ℃;利用皮托管测得空气进入管道的速度v =175.5 m/s,空气干燥机干燥后空气入口温度Tin=7 ℃,当空气出口温度Tout=-120 ℃时,计算所需要管道的实际长度l。

根据热学关系,计算以上问题需要用到以下6个公式[17]。

式中:vf为空气运动黏度;μ 为空气动力黏度;ρ 为空气 密 度;Re 为 雷 诺 数;f 为 摩 擦 因 数;Nu 为 努 塞 尔数;Pr 为普朗克数;h 为对流换热系数;λf为导热系数;cp为定压比热容;A 为铜管横截面积;Tf为定性温度,它是空气入口温度和出口温度的平均温度,便于描述空气温度渐变时的物理状态,其值为-56.5 ℃。

根据定性温度Tf查阅空气物性表,能够得到:空 气 动 力 黏 度μ =14.73×10-6Pa·s,空 气 密 度ρ =4.691 2 kg/m3,普朗克数Pr =0.719 4,导热系 数λf=0.020 6 W/(m·K),定 压 比 热 容cp=1.006 kJ/(kg·K)。将以上变量代入式(1~6)中,可计算出所需要管道的实际长度l =743.4 mm,即蛇形弯管浸没在液氮中的长度为743.4 mm。

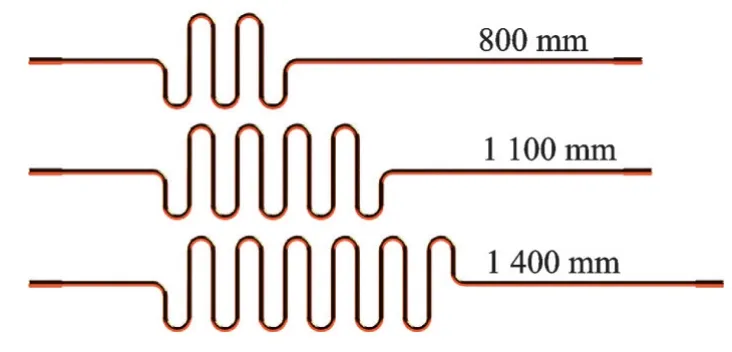

同理,能够计算求得当射流出口温度为-150 ℃时,所需蛇形弯管的长度l =1 011.8 mm;当射流出口温度为-180 ℃时,所需蛇形弯管的长度l =1 355.1 mm。考虑到热学公式本身存在的误差同时便于蛇形弯管的制造,实际设计的蛇形弯管长度分别为:800、1 100 和1 400 mm,其实物如图3 所示。

图3 3 种长度的蛇形弯管Fig.3 Three lengths of serpentine tubes

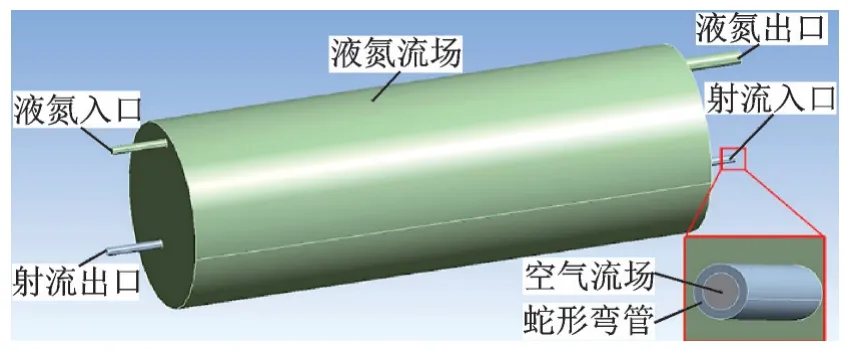

2.2 冷却器冷却性能仿真分析

为了初步验证冷却器总体设计的合理性以及蛇形弯管长度计算的准确性,利用ANSYS Fluent软件进行冷却器冷却性能的仿真分析。首先对冷却器内筒进行简化建模,将蛇形弯管的材质设置为铜,液氮流场的初始相为空气,同时将液氮流场与蛇形弯管之间的面设置为接触面,蛇形弯管与空气流场之间的面同样设置为接触面,其中液氮流场的长度为400 mm。简化后的模型如图4 所示。

图4 冷却器内筒简化模型Fig.4 Simplified model of inner cylinder of cooler

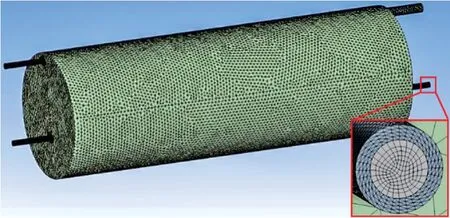

对简化后的模型进行网格划分,液氮流场采用体网格划分,单元尺寸为4 mm;空气流场采用体网格划分,单元尺寸为0.5 mm;蛇形弯管的两个端面采用面网格划分,单元层数为4 层,其余部分仍采用体网格划分,单元尺寸为0.5 mm。模型网格划分如图5 所示。

图5 模型网格划分Fig.5 Model meshing

完成网格划分后,在Fluent 界面进行仿真参数设置。这是一种复杂流体流动和传热的耦合情况,因此要打开能量方程和k⁃ε 湍流模型(k 为湍动能,ε 为耗散率)并在竖直方向上激活重力(重力加速度设置为-9.8 m/s2)。由于空气在蛇形弯管中流动时温度是渐变的,其密度会发生变化,则空气选用理想气体类型。冷却器的外筒和内筒均具有高真空隔热层,则可以近似认为无热量传递,故将液氮流场外壁面设置为绝热壁面;液氮流场与蛇形弯管之间的接触面以及蛇形弯管与空气流场之间的接触面均设置为耦合面。将液氮入口设置为压力入口,进入的相为液氮,所采用的自增压液氮罐工作压力为0.35 MPa,液氮温度为-196 ℃;液氮出口设置为压力出口,压力大小为一个标准大气压;射流入口设置为速度入口,进入的相为空气,流速为175.5 m/s,射流初始温度为7 ℃;射流出口设置为压力出口,压力大小为一个标准大气压。模型整体初始温度设置为室温20 ℃,忽略射流中磨料颗粒的传热效应,采用Coupled 算法进行求解。

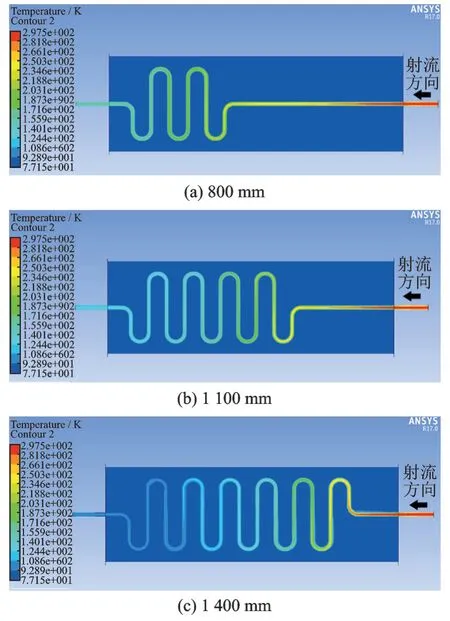

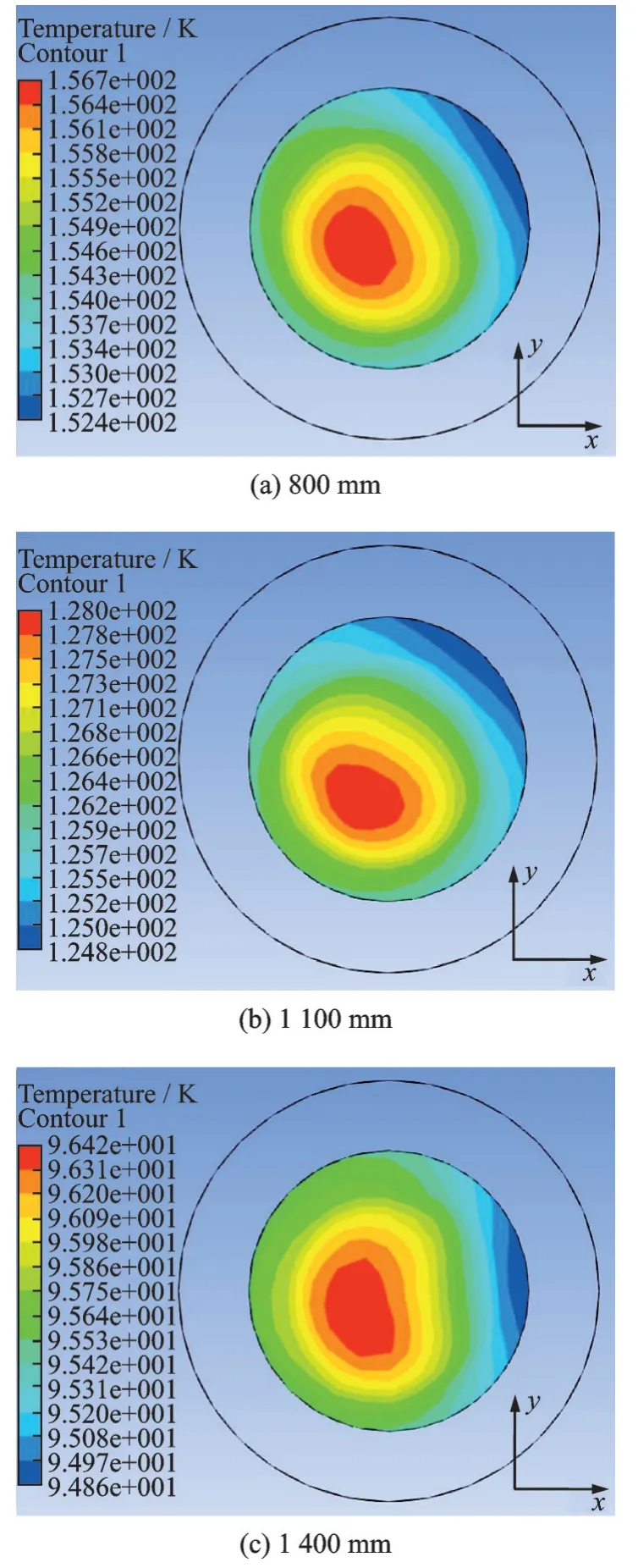

利用上述边界条件求解后,3 种情况的冷却器内筒蛇形弯管轴线剖面上温度分布如图6 所示。可以观察到蛇形弯管最终完全被液氮所包围,弯管中射流的温度从入口开始逐渐降低,在出口处温度达到最低。

图6 3 种情况的冷却器内筒蛇形弯管轴线剖面上温度分布Fig.6 Temperature distribution on the axial section of the serpentine tubes of the inner cylinder of the cooler in three cases

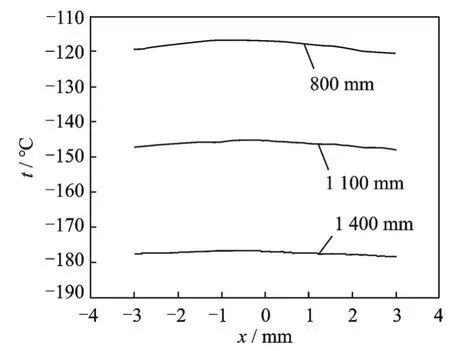

3 种情况的射流出口温度分布如图7 所示。以射流出口处的圆心为原点建立坐标系,得到3 种情况的射流出口温度沿直径方向(x 方向)的温度分布曲线,如图8 所示。仿真结果表明射流出口温度分布均匀,在中心位置附近最高,沿直径方向逐渐降低,在射流最外侧达到最低。蛇形弯管长度为800 mm 时,射流出口最高温度为-116.45 ℃,最低温度为-120.75 ℃,平均温度为-118.57 ℃;蛇形弯管长度为1 100 mm 时,射流出口最高温度为-145.15 ℃,最低温度为-148.35 ℃,平均温度为-146.76 ℃;蛇形弯管长度为1 400 mm 时,射流出口最高温度为-176.73 ℃,最低温度为-178.29 ℃,平均温度为-177.51 ℃。通过比较发现仿真结果和计算结果相仿,因此用于蛇形弯管长度计算的数学模型具有可行性,同时初步验证了冷却器总体设计的合理性。

图7 3 种情况的射流出口温度分布Fig.7 Temperature distribution of jet outlet in three cases

图8 3 种情况的射流出口温度沿直径方向(x 方向)的温度分布曲线Fig.8 Temperature distribution curves of the jet outlet tem⁃perature along the diameter direction (x direction) in three cases

2.3 射流出口温度实际测量

为了进一步验证计算结果和仿真结果的准确性,保证加工顺利进行,对射流出口温度进行实际测量。测温实验在环境温度为20 ℃的实验室中进行,采用八通道温度记录仪(Madge Tech 公司)将与之相连的温度传感器固定在蛇形弯管的出口处进行温度测量。

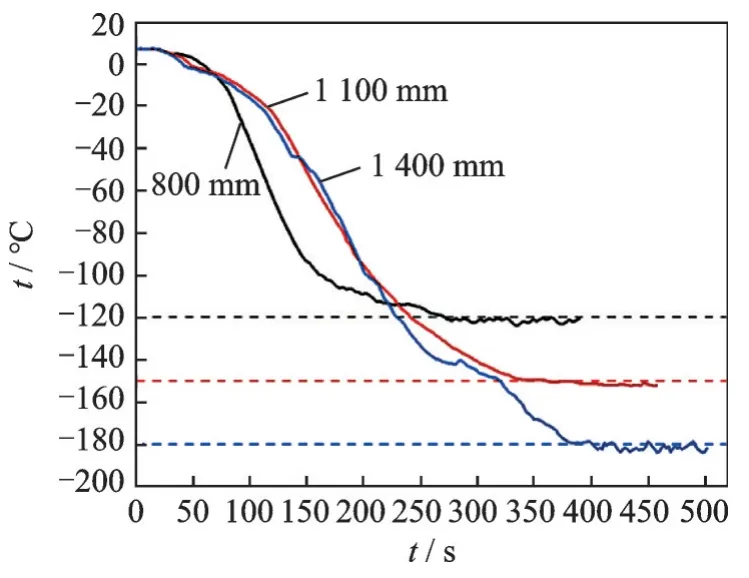

在测温过程中,每隔2 s 记录一次数据,从开始测温到打开液氮持续20 s 的时间。经过一段时间后,温度下降到一定程度便不会再下降,而是保持波动状态。测量得到的3 种情况下射流出口温度随时间的变化曲线如图9 所示。

图9 3 种情况的射流出口温度随时间的变化曲线Fig.9 Curves of jet outlet temperature with time in three cases

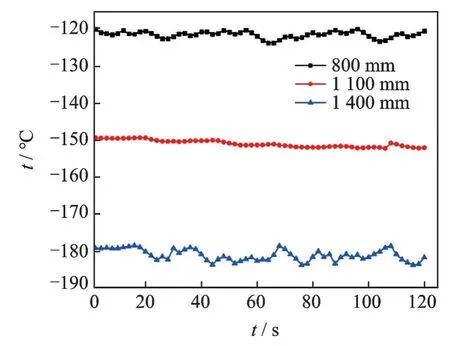

为保证测温数据的准确性,从温度达到波动状态开始,每隔2 s 记录一次数据,持续测量120 s 的时间,观察温度是否能够达到相对稳定的状态,3种情况的射流出口温度最终波动状态如图10 所示。当蛇形弯管长度为800 mm 时,射流出口温度围绕-120 ℃波动,平均温度为-121.33 ℃;当蛇形弯管长度为1 100 mm 时,射流出口温度围绕-150 ℃波动,平均温度为-150.85 ℃;当蛇形弯管长度为1 400 mm 时,射流出口温度围绕-180 ℃波动,平均温度为-181.03 ℃。由射流出口温度实际测量结果可知,该冷却器能够达到预期的冷却性能。

图10 3 种情况的射流出口温度最终波动状态Fig.10 Final fluctuation state of jet outlet temperature in three cases

2.4 冷却器自动控温的实现

冷却器工作时,不仅要保证蛇形弯管完全浸没在液氮中,还要尽可能地节约液氮的用量,因此需要对冷却器内筒中的温度进行实时监测并适时补充液氮。冷却器自动控温系统如图11 所示。在蛇形弯管上方安装一个Pt100 铂热电阻,它与ZTC⁃100A 型液氮液位监测仪相连,该监测仪会实时显示所测得的温度,当显示的温度不高于-196 ℃时,表明蛇形弯管完全浸没在液氮中。在排气口处安装有另一个Pt100 铂热电阻,它与ZTC⁃100B 型液氮液位监测仪相连,PLC 控制器同时连接该监测仪和液氮电磁阀。当ZTC⁃100B 型液氮液位监测仪显示的温度为-196 ℃时,表明排气口有液氮溢出,此时PLC 控制器根据温度信号控制液氮电磁阀关闭,自增压液氮罐不能补充液氮;当监测仪显示的温度高于某一温度值(该温度值可根据不同实验环境进行调节)时,PLC 控制器根据温度信号控制液氮电磁阀打开,自增压液氮罐进行液氮补充,保证ZTC⁃100A 型液氮液位监测仪显示的温度不高于-196 ℃。

图11 冷却器自动控温系统Fig.11 Automatic temperature control system of cooler

3 加工部分及控制系统

3.1 四维移动平台设计

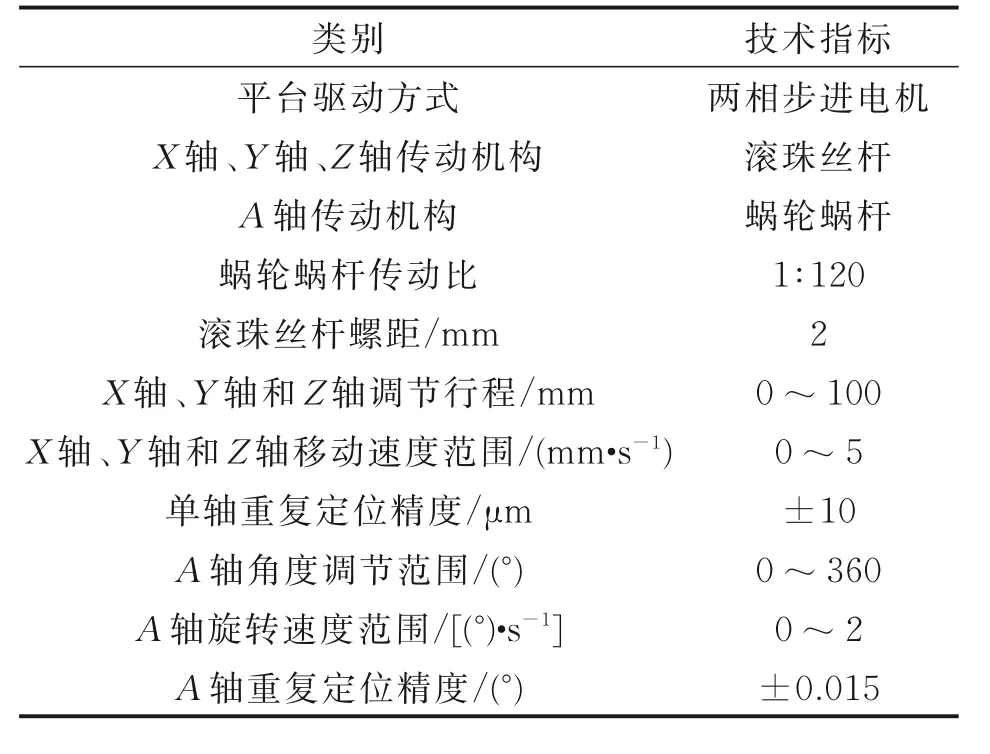

PDMS 固定在四维移动平台的工作台上,工作台可以沿X 轴、Y 轴和Z 轴方向平动,沿X 轴方向平动可以改变加工距离,沿Y 轴、Z 轴方向平动可以改变加工部位;同时工作台还可以绕A 轴(A轴平行于Z 轴)转动从而改变冲蚀角度。四维移动平台的主要技术指标如表1 所示。

3.2 射流喷嘴选型

考虑到加工过程中磨料会对射流喷嘴产生冲击,为了减小喷嘴的磨损程度,选用硬质合金碳化钨制作的圆形喷嘴,直径分别为:0.46、0.8 和1.2 mm。

表1 四维移动平台的主要技术指标Table 1 Main technical indicators of four‑dimensional mobile platform

3.3 机床控制系统

机床控制系统如图12 所示。CNC 装置为机床控制系统中的核心,它通过步进电机驱动器控制步进电机转动,所使用的步进电机在尾部安装有同轴编码器,可实现对平台运动的闭环控制。通过在人机交互界面上编写程序即可实现对加工过程的控制。

图12 机床控制系统Fig.12 Machine tool control system

4 机床加工微流道验证实验

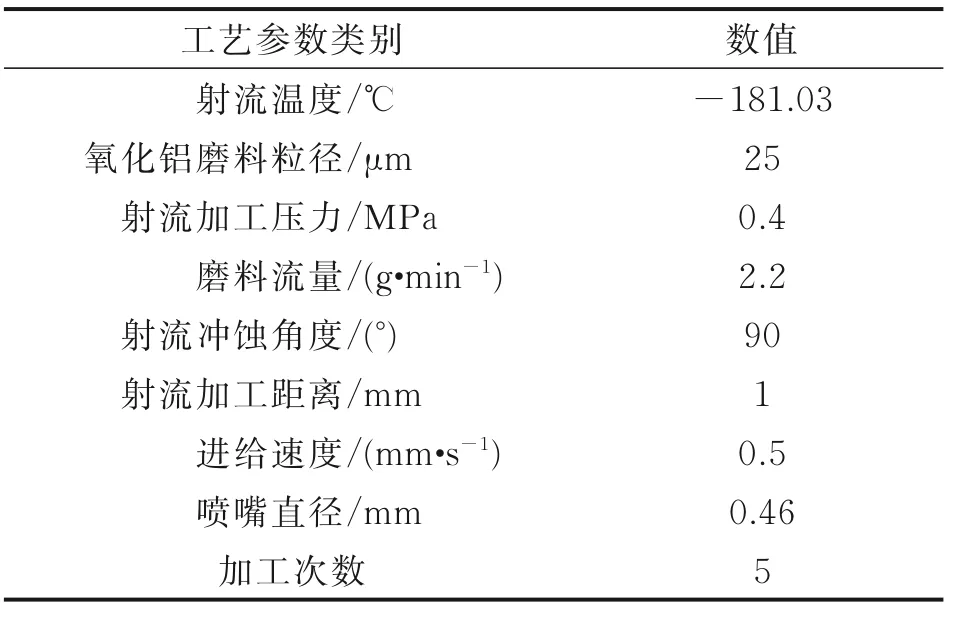

为了验证本机床的加工性能,在长度、宽度、厚度分别为60、25 和5 mm 的矩形PDMS 基片表面上加工“二”字形微流道,所采用的工艺参数如表2所示。

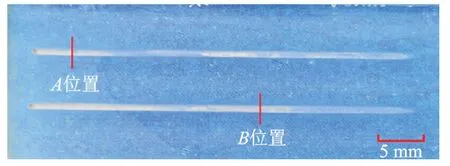

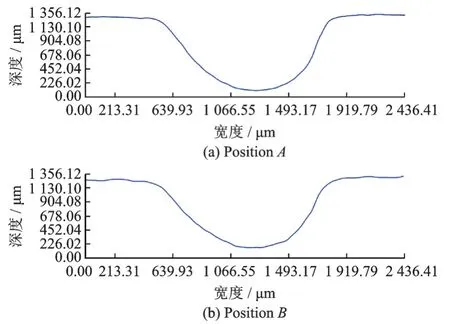

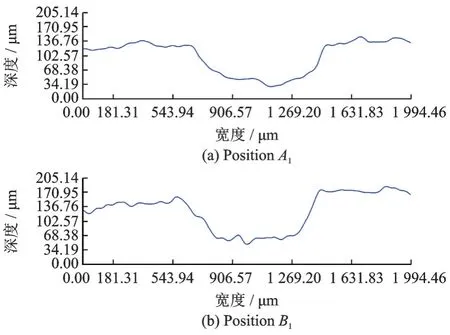

PDMS 基片加工后的实际效果如图13 所示。在微流道上任取A 和B 两个位置,利用DSX510 型超景深显微镜(奥林巴斯公司)测量得到这两个位置的微流道横截面轮廓,如图14 所示。作为对比,利用上述工艺参数在常温20 ℃对PDMS 基片进行加工,加工后在完全相同的两个位置(重新分别记为A1位置和B1位置)测量微流道横截面轮廓,如图15 所示。由实验结果可见,在低温下加工的微流道的对称程度、加工质量以及深宽比均高于常温下加工的微流道,表明了本机床具有很好的低温加工性能。除此之外,所加工的微流道在A 和B 两个位置上得到的横截面形状相似,且具有相近的宽度和深度,表明了本机床具有很好的加工一致性。若要在PDMS 表面上加工其他形状的微流道,仅需改变数控程序让四维移动平台改变运动轨迹即可。

表2 实验工艺参数验证Table 2 Verification of experiment process parameters

图13 “二”字形微流道Fig.13 “二”shaped micro-channel

图14 A、B 位置的微流道横截面轮廓Fig.14 Cross-sectional profiles of micro-channels at posi⁃tions A and B

图15 A1、B1位置的微流道横截面轮廓Fig.15 Cross-sectional profiles of micro-channels at posi⁃tions A1 and B1

5 结 论

(1)为了更好地将低温微磨料气射流加工技术应用在PDMS 的实际加工中,研制了低温微磨料气射流加工微流道专用机床。本机床能够产生压力稳定且可调、温度均匀且可控的低温微磨料气射流,同时有效地解决了目前简易实验装置存在的低温环境下易结冰阻碍加工、污染严重、磨料无法进行回收再利用以及加工性能差等问题。

(2)针对机床的核心部件冷却器进行了总体设计与传热计算并通过相应的仿真分析验证了设计的合理性,同时开展测温实验验证了冷却器能够达到预期的冷却效果。冷却器的自动控温系统能够达到对内筒中的温度进行实时监测并适时补充液氮的目的。

(3)利用所研制的机床开展了加工微流道的验证实验,验证了机床能够顺利地在PDMS 表面上加工微流道,同时在低温下加工的微流道的对称程度、加工质量以及深宽比均高于常温下加工的微流道。除此之外,本机床还具有很好的加工一致性。