基于Petro-SIM 的90 万吨/年气分装置节能降耗的模拟与优化

2021-03-31毛玲娟刘亭亭邹子墨何顺德李琬菁隋建国

毛玲娟,刘亭亭,邹子墨,何顺德,李琬菁,隋建国

(浙江石油化工有限公司,浙江舟山 316000)

轻烃回收系统作为炼厂的重要分离单元,其运行的重点主要在于:(1)确保产品质量合格,提高产品回收效率;(2)节能降耗操作,降低分离成本。炼厂分离系统的模拟优化方案根据需要解决的问题不同而不同:(1)以提高目标产品质量和收率为目的的优化[1-2];(2)以节能降耗为目的的优化[3-4];(3)以解决装置问题的优化等[5-6]。本文针对某炼厂90 万吨/年气分装置,以节能降耗为优化目的开展研究。

流程模拟软件可以对炼厂的工艺流程进行建模与模拟,是炼化企业设计、优化的必备工具。英国KBC公司的Petro-SIM 软件不仅拥有常规流程模拟的强大物性数据库,同时拥有世界领先的严格机理模型(SIM 反应器),也是唯一可以搭建全炼厂模型的优化软件,为本研究提供了重要的软件支持。

某炼厂90 万吨/年气分装置主要以液化石油气为原料,采用三塔工艺流程,分别为脱丙烷塔、脱乙烷塔、丙烯塔,其中丙烯塔以两塔串联来生产后序化工装置原料。当前,气分装置得到的产品满足技术要求,但其操作条件仍有优化空间,可进一步通过操作优化,节能降耗。为此,本文利用Petro-SIM 流程模拟软件对气分装置降压操作进行了研究,以实现装置的节能降耗。

1 模型建立

1.1 工艺流程模型

使用Petro-SIM 软件对该气分装置进行建模,其工艺流程图和Petro-SIM 模型图如图1 所示。

图1 90 万吨/年气分装置工艺流程图和Petro-SIM 模型图Fig.1 Process flow chart and Petro-SIM model diagram of 90 MT·a-1 gas separation unit

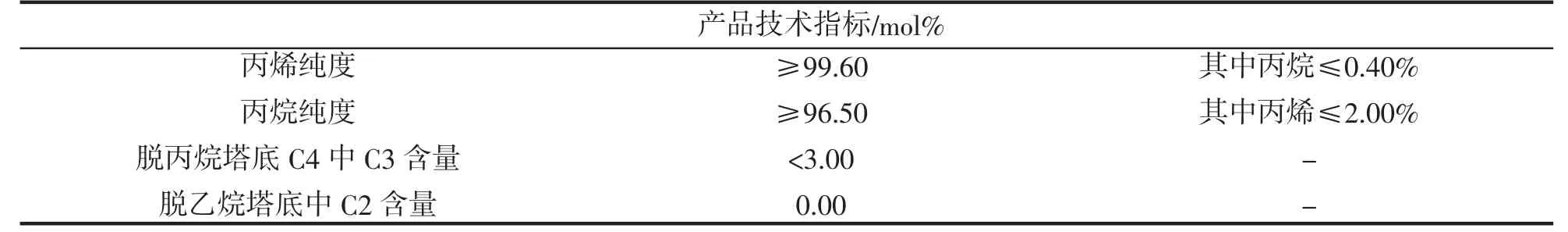

气分装置的产品技术指标见表1。

表1 产品技术指标Tab.1 Product technical indicators

1.2 模型参数

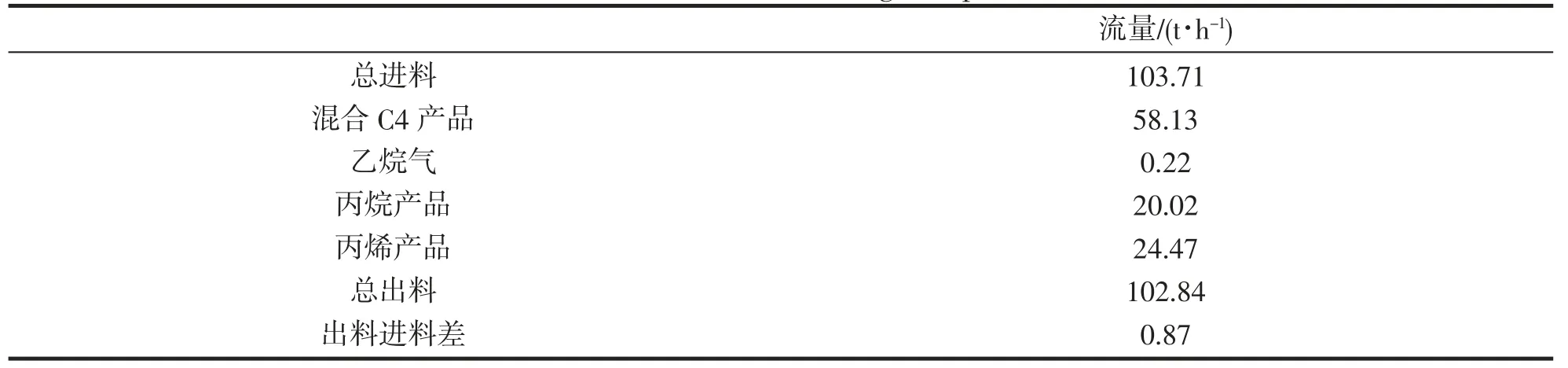

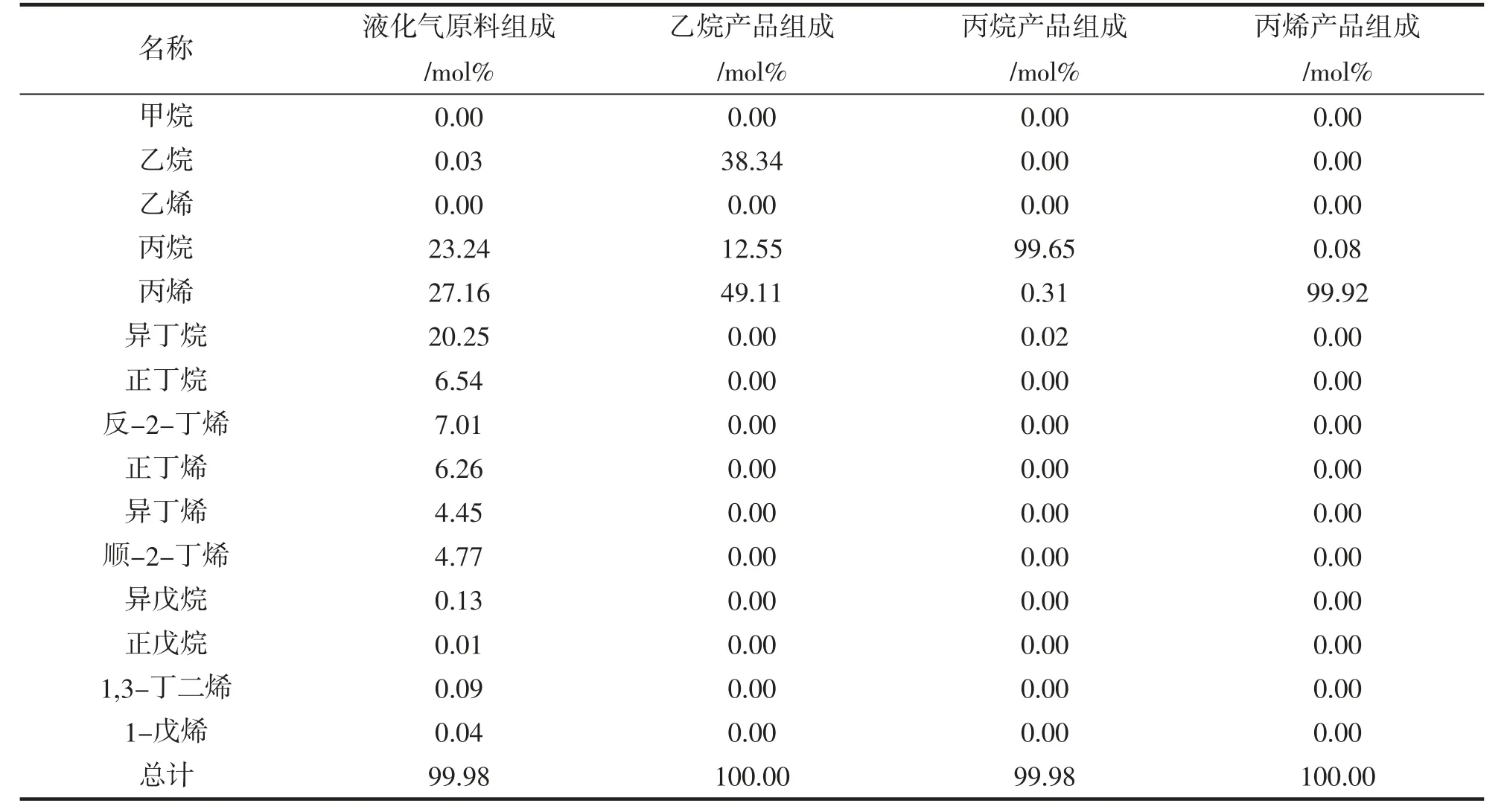

以气分装置某日的实际进料组成和实际工况参数为建模参数,利用Petro-SIM 软件对其进行建模。某日的平均物料平衡数据见表2;平均原料和产品组成见表3;平均操作参数见表4。

表2 气分装置物料平衡数据Tab.2 Material balance data of gas separation unit

表3 平均原料组成及产品组成Tab.3 Average raw material composition and product composition

表4 气分装置的平均操作参数Tab.4 Average operating parameters of the gas separationseparation unit

2 模型验证

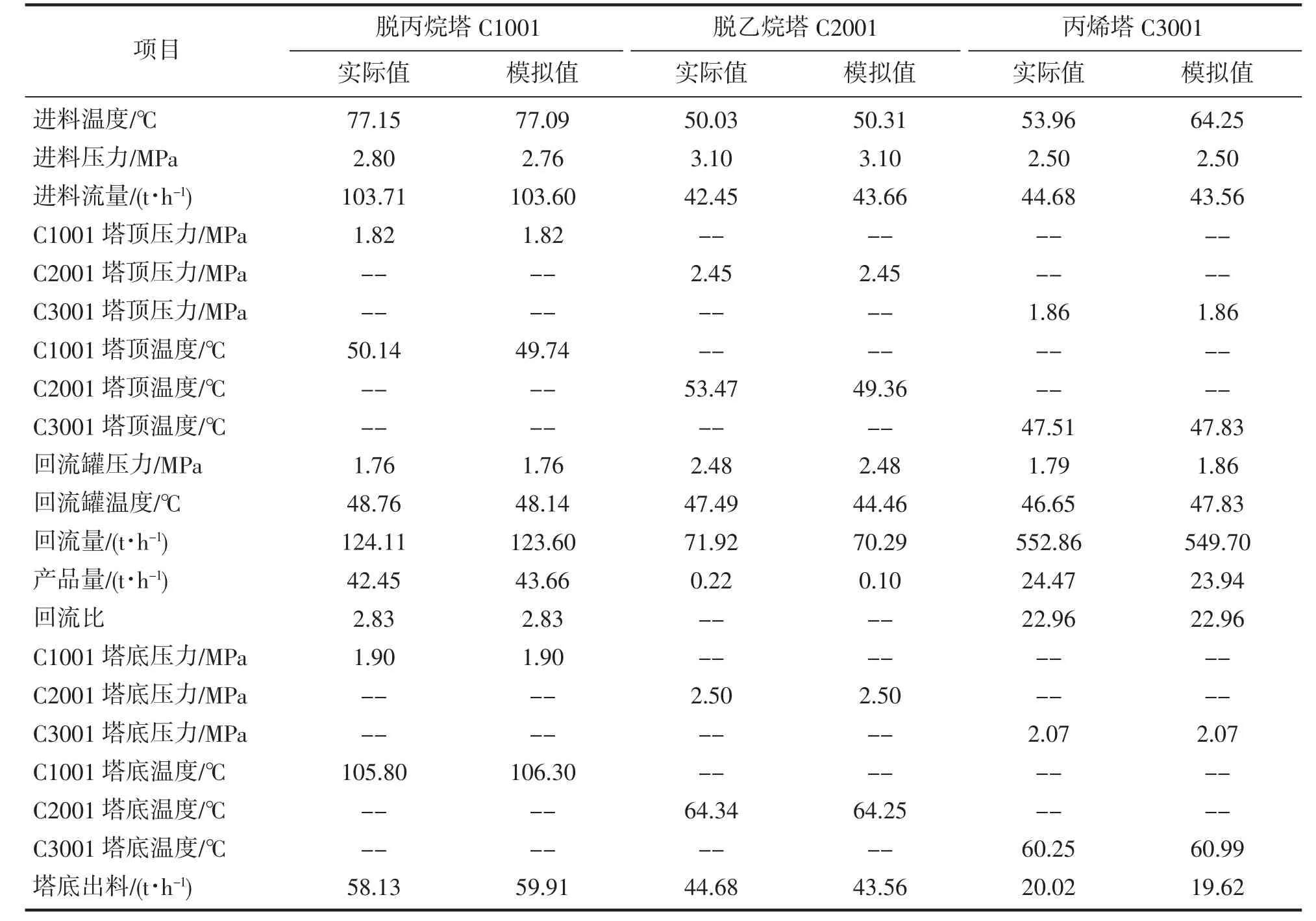

表5 是某日气分装置正常运行的实际操作参数的平均值以及将当天数据进行流程模拟计算出的参数,对比实际工况和模拟工况可知,通过模型计算得到的产品性质和实际的产品性质相近,且模型的各操作参数与真实操作参数相差很小,说明模型能够真实模拟实际的操作工况,可用于优化指导。

表5 实际工况与模拟工况操作参数对比Tab.5 Comparison of operating parameters between actual working conditions and simulated working conditions

3 模型优化分析

3.1 优化后操作参数

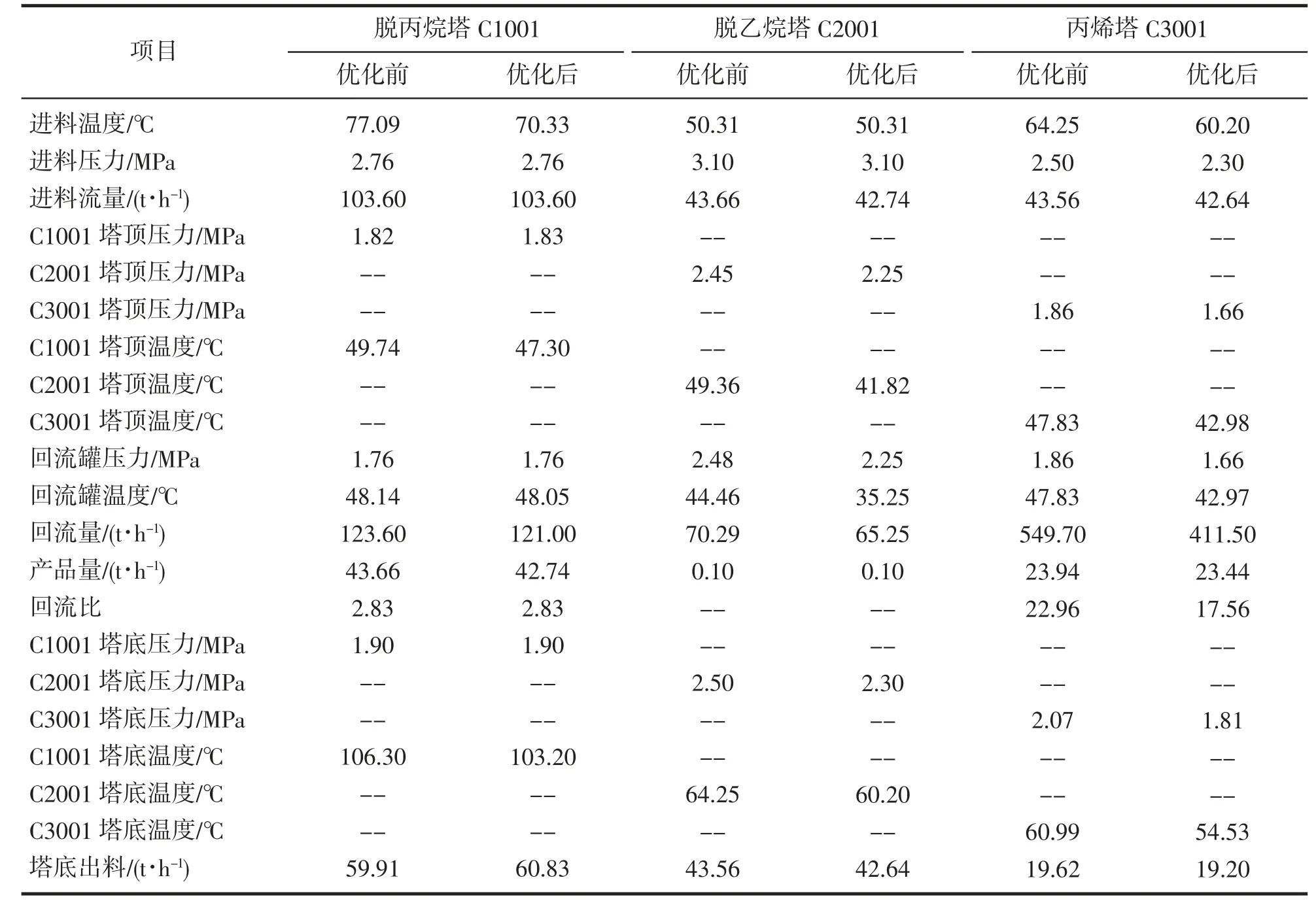

对于气分装置而言,能够在确保产品质量达到技术要求的前提下,塔的操作压力越低其能耗越低。为此,通过流程模拟尝试降低3 个塔的塔压以实现节能降耗的目的。经模拟发现,脱乙烷塔和丙烯塔的塔压的降低带来的效果更加明显。气分装置降低塔压之后的实际值和模拟优化后的操作参数对比见表6;优化前后原料及产品组成见表7。

表6 气分装置实际操作参数与优化后操作参数Tab.6 The actual operating parameters and optimized operating parameters of the gas separation unit

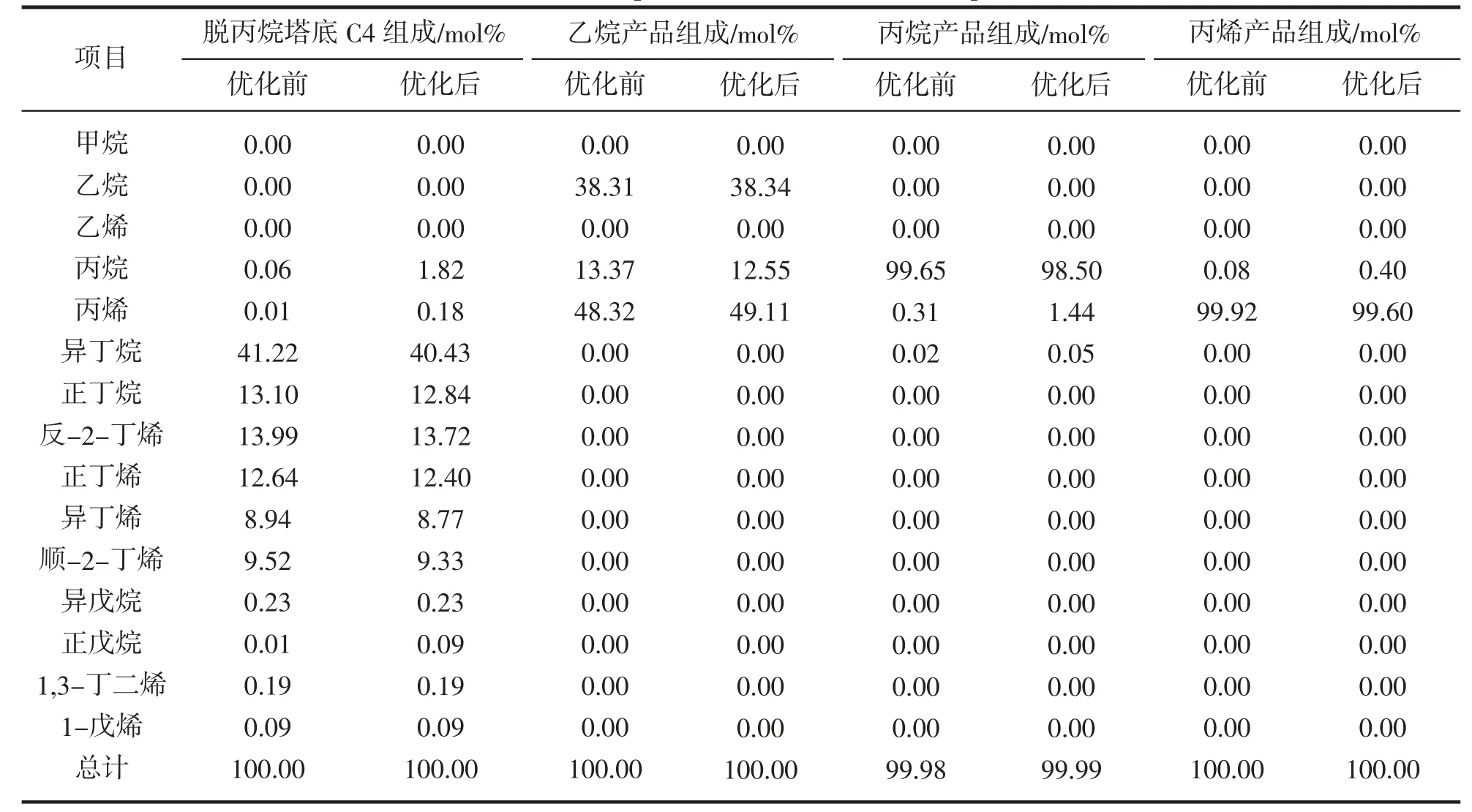

由表7 可以看出,丙烯产品中丙烯的纯度为99.60%,其中丙烷含量为0.40%,满足丙烯产品的技术指标(丙烯纯度≥99.60%;丙烷含量≤0.40%);丙烷产品中丙烷的纯度为98.50%,其中丙烯含量为1.44%,满足丙烷产品的技术指标(丙烷纯度≥96.50%;丙烯含量≤2.00%);脱丙烷塔底C4 中C3 含量为2.01%,小于3.00%,满足产品技术指标;脱乙烷塔底物中乙烯的含量为0%,满足产品技术指标。

表7 优化前后产品组成Tab.7 Product composition before and after optimization

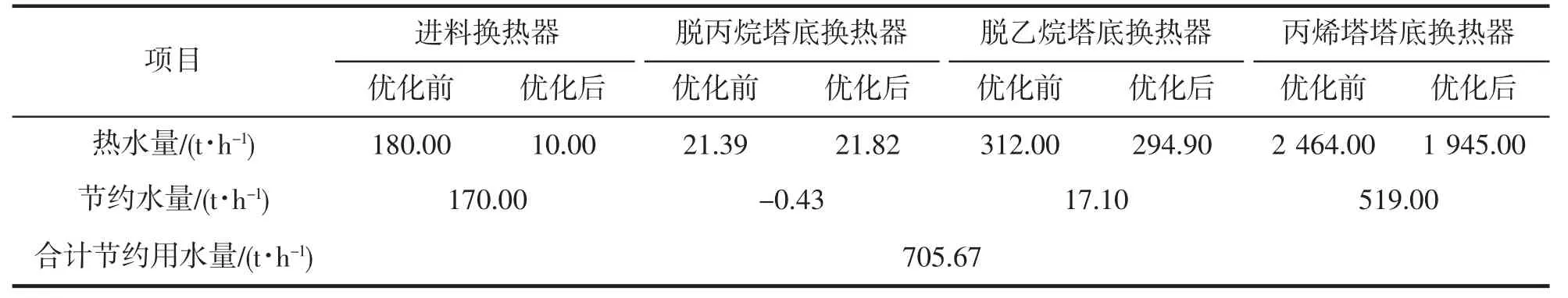

3.2 优化后热水用量

气分装置优化后的热水用量变化见表8。从表中可以看出,按照优化后的操作参数运行,理论上可以节约热水用量705.67 t·h-1,能够显著降低气分装置的热水能耗。

表8 气分装置优化后的热水用量Tab.8 Hot water consumption after optimization of air separation unit

该优化方案指导现场操作员工进行优化操作,经考核,实际优化后的热水用量节约了约700 t·h-1,同时用电量也得到了大幅降低,真正实现了装置节能降耗的目的。

4 结论

利用Petro-SIM 流程模拟软件对该气分装置进行流程机理建模,在保证该气分装置所有产品质量合格的条件下,通过流程模拟计算,提出了节能降耗的优化运行方案。通过理论计算可知,优化后装置的热水能耗显著降低,理论上可节约热水用量705.67 t·h-1,为装置实现节能降耗提供了理论指导。通过实际优化后的结果表明,实际热水用量节约了约700 t·h-1,同时用电量也得到了大幅降低,真正实现了装置节能降耗的目的。