大豆专用膨化机出料装置结构优化与应用

2021-03-30彭君建钱胜峰贺凯林车晨曦

彭君建,张 乐,钱胜峰,付 波,闾 宏,贺凯林,车晨曦

(1.江苏丰尚智能科技有限公司,江苏 扬州 225009,2.国家饲料加工装备工程技术研究中心,江苏 扬州 225009;3.江苏丰尚油脂工程技术有限公司,江苏 扬州 225009)

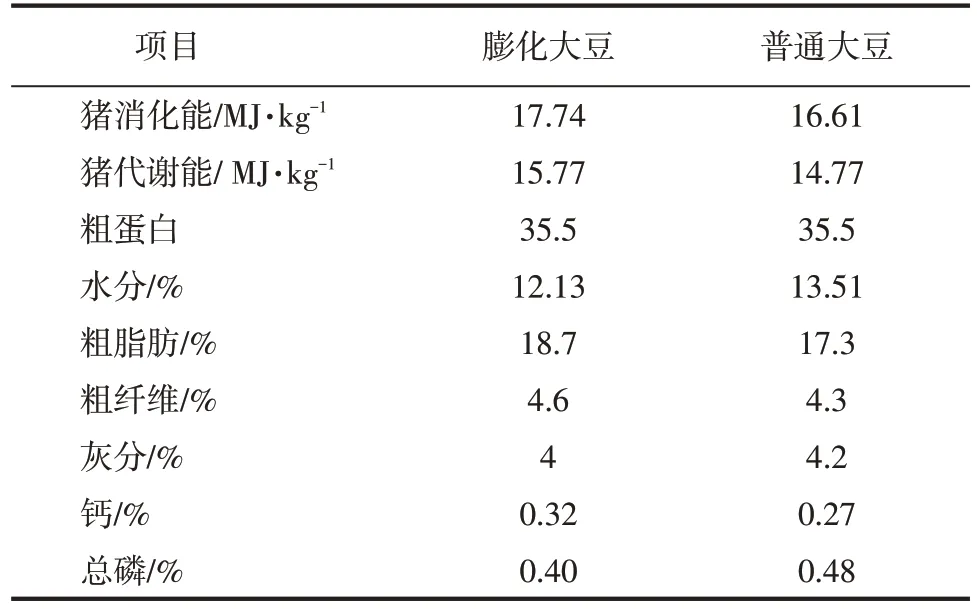

大豆是一种营养成分较均衡的优良植物蛋白质资源,含粗蛋白36%以上、脂肪17%以上、淀粉10%左右,同时含有氨基酸、维生素、卵磷脂和矿物质等[1]。但大豆中含有胰蛋白抑制因子(TI)和抗原蛋白等抗营养因子,直接饲喂易造成幼龄动物营养性腹泻,使动物肠道受损,因此限制了大豆在幼龄动物饲粮中的应用[2]。而大豆经挤压膨化加工处理后,可消除或降低抗营养物质抗原活性,降低大豆中抗营养物质的危害,同时大豆中的蛋白质变性、淀粉糊化及大豆油细胞破裂,提高了大豆的营养价值,膨化大豆与普通大豆营养成分的比较见表1[3]。

表1 膨化大豆和普通大豆主要营养指标

使用全脂膨化大豆具有以下优势:(1)可以节省添加油脂设备和减少饲料中添加油脂的数量,避免了混合加油的不均匀现象;(2)可以减少饲料加工的粉尘浓度,减少混合机、制粒机的磨损,便于随时生产加工及生产效率的提高。(3)经研究发现,膨化大豆的饲料报酬率比用溶剂萃取过油脂的豆粕+饲料级油脂混合物提高5%~10%,因此全脂膨化大豆的使用有利于提高产品品质和竞争力[4-5]。

全脂膨化大豆对肉鸡、蛋鸡、仔猪和水产动物均有良好的饲养效果。特别是在乳猪饲料中,可以取代豆粕、鱼粉,防止仔猪腹泻,改善适口性,提高仔猪生长速度[6-7]。

目前越来越多的大型油脂企业加入到专业的膨化大豆生产中,利用原料采购的优势,为饲料企业提供膨化全脂大豆粉。大豆专用膨化机是整个全脂大豆膨化生产的核心设备,对整个生产系统效率的提升、成品指标及生产成本控制至关重要[8-9]。本文主要是针对现有膨化机在使用过程中的一些问题,对膨化机的出料结构进行了一些探讨性的改进[10],希望能对今后膨化机的研究有所帮助。

1 膨化大豆生产过程中存在的问题

目前膨化大豆生产过程中普遍存在以下问题:(1)膨化机堵机风险较高,每次堵机都需要对膨化腔进行拆除清理,劳动强度较大,费时费力;(2)膨化机每次作业完毕,必须将出料装置拆掉,清理出料装置内的物料,劳动强度较大,且膨化腔处于高温状态,给操作人员带来灼伤的风险;(3)由于膨化作业是高温高压处理过程,在停机或者堵机、清理出料装置时,腔内的高压有可能将出料装置推出,对于操作人员造成伤害,存在较大的安全风险;(4)目前大豆专用膨化机其出料端的模孔采用是单孔出料方式,尽管该结构具有比较简单、生产和制造成本较低等优点,但是在实际生产过程中,用户如果需要调节膨化机腔体内的压力、改善膨化效果或者改变产量时均需要将膨化机停机,才能将模孔换掉,十分费时费力,而且非正常停机将影响客户的正常生产,直接就给用户带来较大的经济损失。

笔者针对该情况设计了一种液压控制出料装置,针对膨化作业过程中存在的问题和风险进行设计,达到了提高操作方便性和设备运行稳定性的目的。

2 液压单孔出料装置结构及原理

液压单孔出料装置(见图1)的工作原理是:出料膨化腔与模板锥度配合,模板通过液压系统控制其前进与后退,实现出料口关闭和开启。当膨化机在刚开机阶段,物料指标未达到要求或者生产过程中出现内部压力增高、模孔堵塞时,液压缸后退,将液压模板脱离出料口位置,使出料面积增大,压力得到缓解释放,堵塞的物料及时排出,待堵塞物料全部挤出后,再操作液压系统的液压缸将模板推至出料口位置,模板与出料膨化腔锥度贴紧,物料由模板中心的出料模孔挤出,生产恢复正常。在关机时,为了清理出料装置内残留的物料,启动液压系统,控制液压缸后退,将模板与出料膨化腔脱离,将残留在出料膨化腔内的物料通过螺旋的旋转推出,达到清理残留物料的目的。

图1 液压单孔出料装置

另外,对出料模孔出料方式进行了结构优化,采用了一种旋转式可调节出料模孔结构(见图2)。包括出料模孔和中空的螺塞,螺塞一端设有模套孔,螺塞另一端的中心位置设有从外向内逐渐收缩的锥孔,其特征在于所述模套孔偏心设置在螺塞内,出料模孔可转动地安装于模套孔中,出料模孔设有三个不同直径的模孔,出料模转动时,各模孔依次与锥孔相通。膨化机工作过程中,只要旋转出料模孔,选择所需要的模孔对准螺塞锥孔,即可实现模孔的更换,实现了在不停机状态下调节出料模孔大小的目的,极大地提高了膨化机工作效率。

图2 旋转式可调节出料模孔

3 液压单孔出料装置应用

第一套大豆专用膨化机液压单孔出料装置(见图3)于2019 年6 月在福建某油脂公司安装并调试试验成功,两年来一直稳定运行。

图3 液压出料装置试验现场

通过试验验证,得出本研究设计的液压单孔出料装置具有以下优点:

(1)安全高效。膨化机生产电流稳定(波动小于10 A),液压装置压力稳定。生产结束时,通过远程控制箱将液压出料装置脱离出料膨化腔,无需拆卸连接螺栓,降低劳动强度,确保了操作人员的安全。

(2)调整方便。液压单孔出料装置采用在线可调三孔出料模孔,可以在线调换模孔。同时螺塞与出料锥头间隙可以在线调整,以确保合适的出料间隙。

(3)节能环保。液压系统达到设定压力后,即可将液压系统电机关闭,液压系统将自动保压。同时在液压控制系统中设有电接点压力表,当系统压力低于设定压力时产生电信号,启动油泵电机,弥补压力损失,确保生产稳定性。

4 总 结

本研究设计的一种方便快捷的单孔液压出料装置,通过试验验证,新结构的应用降低了操作人员劳动强度,提高了操作的方便性和生产效率。下一步计划将对大豆专用膨化机进行持续优化,通过工艺流程和控制方式优化,实现膨化机一键开机,尽量减少人工的干预,为膨化豆粉生产加工企业的少人化或无人化做更深层次的研究。