低压调整二极管击穿特性分析与优化设计

2021-03-29陈正才彭时秋

陈正才,彭时秋,林 丽,黄 龙

(无锡中微晶园电子有限公司,江苏无锡 214035)

1 引言

低压调整二极管即低压稳压二极管(Zener),适用于电源系统。在过浪涌电流保护、电压尖峰抑制、稳压电路中,维持恒定直流电压输出,保护并联器件。设计与制造低压稳压二极管需要获得高浓度掺杂的P-N结。由于Si 平面工艺的注入与推进在工艺方面较难控制,进而导致在电特性方面动态电阻、反向偏压、反偏漏电流等静态参数也难以稳定控制,较难实现击穿硬特性。

本文基于0.5 滋m CMOS 工艺制备平台,成功地制作出了一种新型结构的5.1 V 低压稳压二极管,提出了对应此种结构的工艺流程,实现了击穿硬特性。

2 低压电压调整二极管击穿原理分析

能引起P-N 结击穿的基本特征有3 种,即热击穿、隧道击穿和雪崩击穿。隧道击穿即齐纳击穿[1]。对于重掺杂硅P-N 结,引起齐纳击穿所需的电场强度约为106V/cm。当击穿电压VZ<4Eg/q 时,一般为隧道击穿 ; 当 VZ>6Eg/q 时 , 一 般 为 雪 崩 击 穿 ;当4Eg/q<VZ<6Eg/q 时,两种击穿机构都存在。研究表明,对于硅P-N 结,当击穿电压小于5 V 时主要是齐纳击穿,大于7 V 时主要是雪崩击穿,当击穿电压在5~7 V之间,是隧道效应和雪崩倍增效应的结合[2]。本文设计优化的是5.1 V 低压稳压二极管,下面论述隧道击穿的机理。

根据量子理论,电子具有波动性,它可以穿过位能比电子动能势垒区,这种现象称为隧道效应。隧道击穿是指强电场作用下产生隧道效应,大量价带电子穿过禁带进入导带,反向电流迅速增加引起的P-N 结击穿[3]。当P-N 结加反向偏压时,势垒区能带发生倾斜;反向偏压越大,势垒越高,势垒区的内建电场也越强,势垒区能带也愈加倾斜,甚至可以使N 区的导带底比P 区的价带顶还低,如图1 所示。由量子力学证明,P 区价带中的电子将通过隧道效应穿过禁带而到达N 区导带中,隧道几率是:

从式(1)中可以看出,隧道长度ΔX 愈短,则电子穿隧道的几率P 越大,当ΔX 短到一定程度时,使P 区价带中大量的电子通过隧道穿过势垒到达N 区导带中去,反向电流急剧增大,于是P-N 结发生隧道击穿。

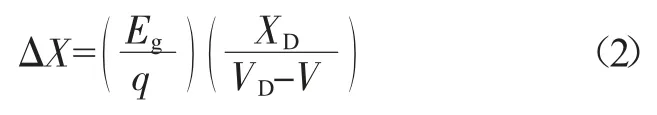

从图2 可以得到隧道长度ΔX 与势垒高度q (VDV) 间的关系,因势垒区内导带底的斜率为q (VD-V)/XD,同时这斜率也是Eg/ΔX,故得到:

式中V 是反向偏压,XD是势垒区高度。又因为

所以将式(3)代入式(2)得:

从式(4)可见NVA越大,XD越小,因而隧道几率P越大,也就越容易发生隧道击穿,故隧道击穿时要求一定的NVA值。在杂质浓度较低、反向偏压大时,势垒宽度增大,隧道长度会变长,不利于隧道击穿,却有利于雪崩倍增效应;在杂质浓度较高时,隧道长度较短,反向偏压不高时就能发生隧道击穿,所以在重掺杂情况下,隧道击穿机理是主要的。上述分析表明,要制作低压稳压二极管,获得低压击穿,就必须制作重掺杂的P-N 结,使之发生隧道击穿[4]。

图1 大反向偏压下P-N 结的能带图

图2 P-N 结的三角形势垒

3 结构设计

在P-N 结处于反偏时,其势垒区中的电场很高,载流子在强电场中获得很大的动能。这些载流子在运动途中将和晶格原子发生“碰撞”破坏其共价键,产生新的电子和空穴对,而新产生的电子和空穴在强电场中又会获得新的能量,并继续碰撞。这种正反馈作用的结果导致了击穿的发生。可以认为,势垒区内载流子的碰撞电离及其不均匀性,是表面击穿的主要原因。同时对于低稳压值的浅结器件,P-N 结表面棱角处的曲率半径较小,电场更集中,同时表面处存在表面态以及缺陷较体内严重的情况,此P-N 结的击穿会提前发生在表面处,进而会导致漏电大、击穿特性软等问题。

采用普通平面结构所制造的P-N 结一般都是表面击穿,因而受表面状态的影响很大,故击穿时的漏电偏大(击穿软特性明显)。为了避免受表面态的影响,本文采用体内击穿(次表面击穿)结构设计,实现击穿硬特性。次表面击穿结构由P+、N+及N-三部分构成,其主要工艺过程是先在N 型外延上扩散一层N+(N well),然后再扩散P-层,P-层必须覆盖P+层(比P+层大),这样,由于P+层浓度高于P-层浓度,VBR(N+P+)<VBR(N+P-),击穿就发生在N+及P+交界处,从而实现了体内击穿(次表面击穿)。图3 所示为纵向结构图。

P-N 结的反向击穿电压不仅和掺杂特性有关,还与P-N 结结构设计的几何形状有关。由两种均匀掺杂的半导体区域在一个平面相交形成的P-N 结,尽管可以近似为理想平面结,但实际上大多数结是弯曲的。曲率加强了电场,降低了击穿电压稳定性,曲率半径越小,击穿电压越低且越不稳定。这个效应对浅结低压产品的反向击穿电压、反向漏电流有很大的影响。

大多数低压稳压二极管在P 型掺杂与N 型掺杂交界面边缘有一个很明显的弯曲,且浅结曲率半径较小,进而表面电场强化降低击穿电压稳定性、增加反向漏电流。而本文设计的结构可以有效避免表面电场强化带来的不良影响,通过仿真验证,碰撞离化位置在体内,电场最强的位置亦在体内,使其击穿后电流更均匀、起始漏电更低,便于实现硬击穿,击穿电压更稳定且易于控制。仿真分析图如图4 所示。

图4 仿真电场分布图

4 退火工艺设计

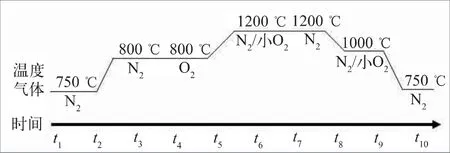

为了获得产品良好的击穿特性,减小反向漏电流,实现击穿硬特性,退火的工艺尤为重要。在通常情况下,稳压产品常采用高温、长时间退火工艺,容易因自掺杂导致部分区域发生电流集中效应,同时纯氮气高温推结容易将硅表面氮化,并会影响表面结的状态,此外由于正面无氧化层保护,容易出现自掺杂现象,导致漏电偏高[5-7],呈现曲线软特性。本文采用氧化加推结相结合的退火工艺,通过在常规高温退结工艺前增加一步湿氧程序,即工艺过程中增加通入氧气,湿氧程序可以在硅片表面生长一层薄氧,生长的薄氧可作为阻挡层,从而避免高温工艺过程的背面高浓度离子析出,改善正面的浓度分布,同时推结结束后做牺牲氧化工艺,修复表面态,进而降低产品的反向漏电流。如图5 所示为退火工艺曲线。

通过退火工艺的试验对比,采用本文退火工艺的P-N 结周围和退火后生长的氧化层中没有明显缺陷,可有效降低产品的漏电,如图6、7 所示。

图5 退火工艺中的升降温曲线

图6 常规退火工艺SEM 切片图

图7 本文退火工艺SEM 切片图

5 制造工艺流程

本文提出的低压稳压二极管工艺制程包含5 层光照,产品工艺总方案如下:外延材料进线后首先做高质量场氧工艺,在炉管中生长750 nm 热氧化层,然后进行P-环与N well 窗口光刻,经过注入退火形成P-环和N well,P+层形成主结,主结完成做接触孔和金属,图8 所示为低压稳压二极管工艺制程,图9 为流程结构。

图8 低压稳压二极管工艺制程

图9 流程结构

6 试验结果

在理论分析、结构、工艺设计的基础上,采用上述结构和工艺做5.1 V 低压稳压二极管的对比试验,本文的结构和工艺优化后5.1 V 产品的漏电流IR@2 V由221 nA 降低至10 nA,成功完成了击穿硬特性的优化,对比分析数据如表1 所示。

表1 优化前后的各参数对比表

在击穿特性曲线方面,优化前击穿曲线VBR在1.5 V 左右已经开始抬起,在3.5 V 左右时已经出现击穿拐点;而优化后的击穿曲线VBR在3.5 V 左右才开始抬起,在4.5 V 左右时方出现击穿拐点。通过击穿特性曲线也不难发现,优化后的击穿曲线有硬特性,漏电较小。如图10 所示为I-V 曲线优化前后对比。

图10 优化前后的击穿曲线对比图

7 结束语

通过理论分析及实验验证,采用本文的设计结构及工艺方案,可以制作具有击穿电压低、反向漏电流小、击穿硬特性的低压调整二极管;在结构上规避了常规的设计,采用本文的中次表面击穿的设计结构,达到P-N 结体内击穿的目的。在工艺上,高质量的氧化工艺降低了氧化层中的固定电荷和界面态密度,进而实现降低器件漏电的目的。综述论证及试验结果表明,低压电压调整二极管的其他各项参数均满足规格要求,同时通过了可靠性验证,效果良好。