GaAs 多功能MMIC 在片测试系统设计

2021-03-29陈金远王逸铭

陈金远,焦 芳,王逸铭,林 罡

(南京电子器件研究所,南京 210016)

1 引言

GaAs 微波单片集成电路(MMIC)因其良好的微波性能、高可靠性以及体积小等优点广泛应用于各类微波系统。随着GaAs 工艺集成度的提高,GaAs MMIC 芯片形式也不再局限于低噪声放大器(LNA)、功率放大器(PA)、衰减器、移相器、开关等单功能电路,通过工艺集成在一块芯片上实现多种功能的电路设计、加工技术日趋成熟。多功能电路对电路设计、工艺加工、测试能力都提出较高的要求,常规情况下测试MMIC 不同的功能参数需要使用不同的专用仪器来完成测量。芯片在片测试需要针对多功能MMIC 测试系统进行设计,实现一次接触完成全参数测试,以减少探针对芯片键合点的破坏。

2 多功能MMIC 测试需求分析

图1 是典型GaAs 多功能MMIC 的集成形式[1],通过特定工艺将微波电路与数字逻辑电路集成加工在一块芯片中,芯片中包含放大器、开关、衰减器等微波电路,还包括串并转换(SPC)、驱动器等逻辑电路。

图1 典型GaAs 多功能MMIC

使用集成有逻辑电路的多功能MMIC 可以有效减少系统尺寸,不同应用背景下多功能MMIC 形式与功能不尽相同[2-3],但包含的子电路单元不外乎传统单功能电路类型。因此,测试系统同时满足子电路单元中微波电路与逻辑电路的测量要求即可。

2.1 微波电路测量需求

多功能MMIC 包含的各类子电路测量参数包含线性参数、非线性参数及噪声参数。线性参数主要是指S 参数,包括各分量的幅度和相位;非线性参数主要包括电路1 dB 压缩点、饱和输出功率、工作效率等;噪声参数主要指噪声系数。测试系统频率需求覆盖至毫米波频段,另外在测试通道上具备可扩展能力。

2.2 逻辑电路测量需求

逻辑电路测量需求主要包括逻辑输入的驱动能力需求和逻辑输出电平的检测需求。系统需要提供的驱动信号和检测信号包含串行、并行两类。同时,多功能MMIC 的高度定制化要求决定了逻辑信号驱动与检测在时钟频率、时序及电平等方面灵活可定义。

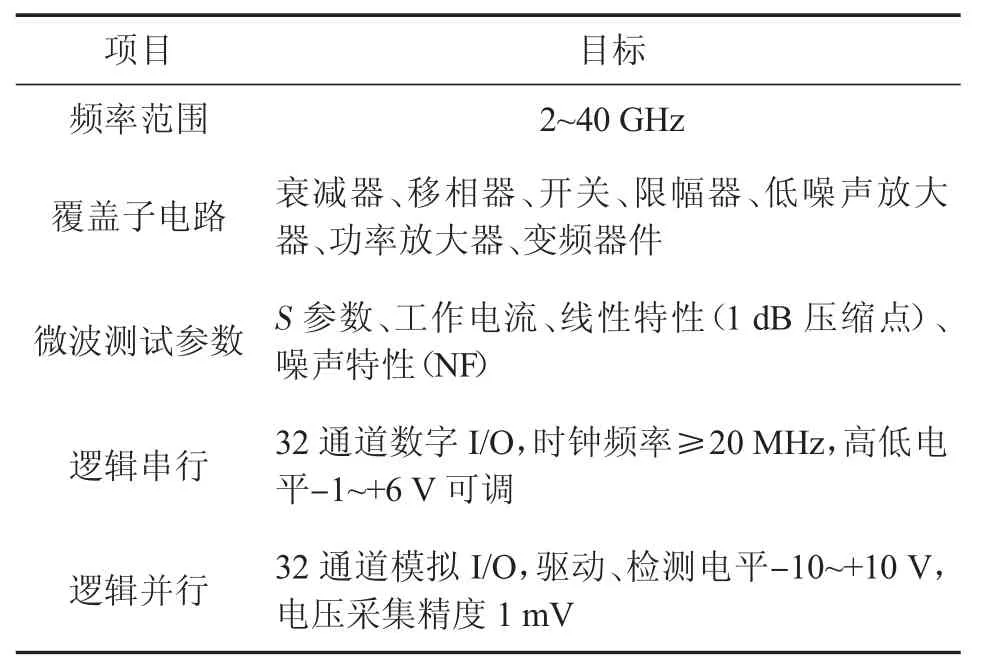

综合分析现有GaAs 多功能MMIC 产品各子电路,系统设计目标可概括为如表1 所示。

表1 测试系统设计目标

3 测试系统设计

3.1 微波测量设计

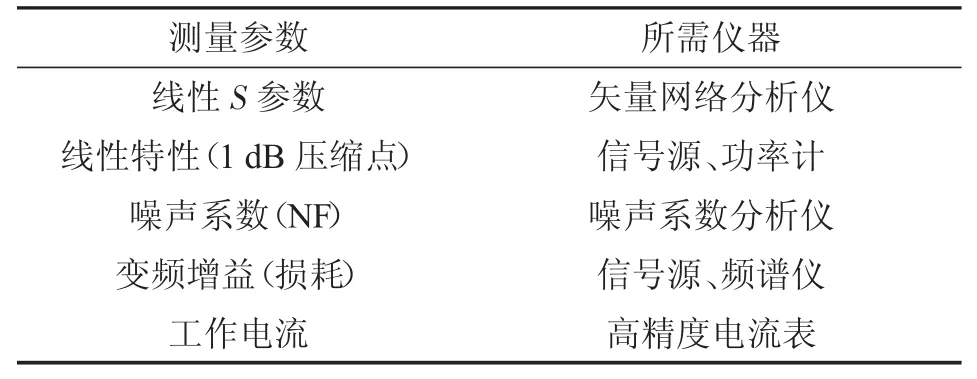

表2 中给出了GaAs 多功能MMIC 产品各项参数在片测试需要使用的专用测量仪器。

表2 微波测量参数对应所需仪器

系统若采用以上多种测量仪器集成方式,需引入多微波开关、接头、电缆等测试附件,给测试系统的稳定性增加了不确定性。

PNA-X 矢量网络分析仪的测试能力可以同时满足表2 中微波参数的测量需求,可以单次连接进行S参数、功率和噪声的测量,支持变频类器件的参数测试[4]。因此将PNA-X 矢量网络分析仪作为测试平台的微波参数测试仪器可以有效简化测试系统结构。

图2 为采用PNA-X 矢量网络分析仪的多功能MMIC 在片测试系统框图,系统中未使用信号源、频谱仪、噪声系数分析仪,功率计也仅作为系统功率校准使用,系统结构尽可能精简。

图2 采用PNA-X 的多功能MMIC 在片测试系统框图

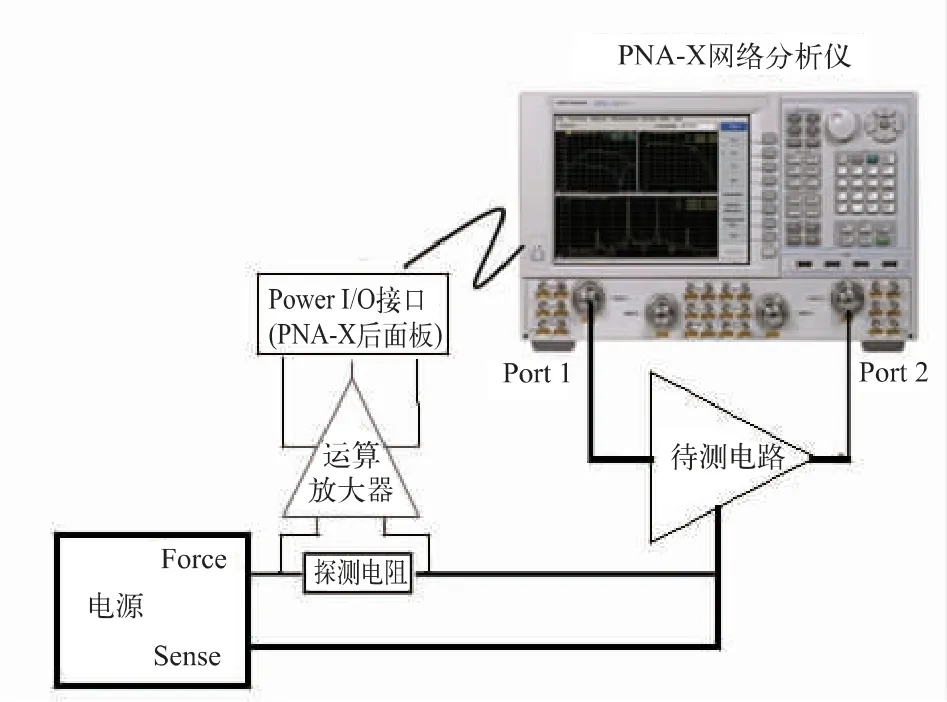

GaAs 器件在非线性工作状态下工作电流表现频率特性,在信号源与功率计结合的测试方法中可以采用电源读取或串接电流表的方法直接获得工作电流。在使用网络分析仪进行压缩或饱和状态扫描测量时,其扫频速度与电源电流采集速度难以匹配,需要设计电流采集电路使用网络分析仪进行同步电流采集[5],系统采用的优化采集方法如图3 所示。

图3 利用采集电路进行工作电流采集

在电源Force 端串接探测电阻(Rs),当电流经过探测电阻时,在电阻两端产生电压V1、V2经过运算放大器放大后,提供给网络分析仪内置电压表(AI1、AI2)。当采集电流较小时,可以调整电阻Rs大小或调整运算放大器增益(G)来降低测量误差,得到待测电路的工作电流:

3.2 逻辑驱动与测量设计

常规逻辑驱动与测量解决方案需要函数发生器、逻辑分析仪、示波器、万用表等,这种基于台式分立仪器的系统架构容易实现,但总体成本高,通道资源少,灵活性不足,不易维护。

PXI 系统提供了一个基于PC 的高性能测试平台,基于行业标准,可以在不同厂商硬件之间兼容互换使用,这给测试系统集成提供了便捷,PXI 模块化仪器可以满足测试需求[6]。

3.2.1 串行信号的驱动与检测

采用数字I/O 模块替代台式仪器中的函数发生器、示波器等,单模块可以实现32 通道的串行输出或输入信号的频率、幅度检测,同时满足待测电路的串行驱动和输出信号的检测需求。

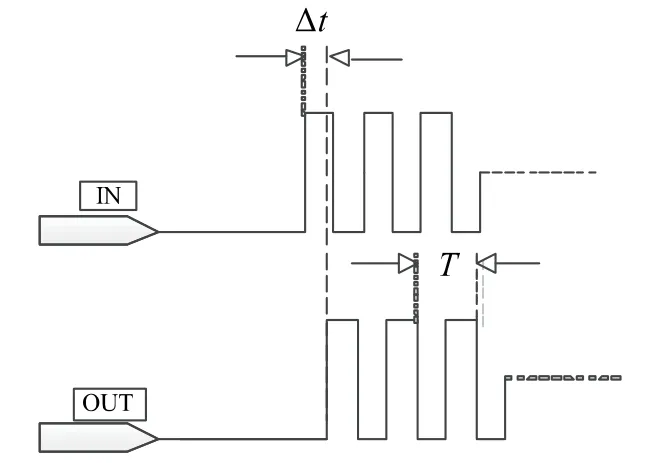

串行信号的采集与判断需要同步信号为时间基准,多功能MMIC 的串行输出信号检测需要确定时间参考。针对输出参考时钟(CLK)端口缺失情况,系统统一采用输入时钟信号作为参考基准。串行输出信号经过电路和传输线后相对输入信号存在时延Δt,如图4所示,当时钟频率提高后Δt 与时钟半周期T/2 相当时,串行信号检测会出现错误结果输出。在控制程序中通过高时钟信号检测进行迭代运算,获得最优时延Δt 与对应MMIC 测试匹配,消除因时延误差引起的错误结果输出。

图4 串行输入、输出信号时间关系

3.2.2 并行信号的驱动与检测

采用模块化模拟输出仪器替代台式仪器中的多路开关控制单元,单模拟输出模块可支持32 位模拟电压独立输出,输出电压±10 V 范围可定义,可以同时满足HEMT 及PIN 类微波控制电路的驱动信号需求。

采用数据采集卡替代用于并行输出电压检测的电压表等台式仪器,选用差分电压采集模式,可以有效抑制共模干扰,保证电压测量精度。

4 系统实现

采用PXI 模块化仪器集成逻辑驱动、测试部分,与矢量网络分析仪、电源、探针台实现完整的GaAs 多功能MMIC 在片测试系统。

图5 为多功能MMIC 测试矢网显示界面,采用毫米波网络分析仪满足2~40 GHz 频率需求,各项测试参数在同一校准状态下采用内部通道切换优化测试速度。线性S 参数通道同步显示和采集静态工作电流,在功率与压缩特性测试通道同步显示和采集动态工作电流。

图5 多功能多通道测试界面

图6 显示串、并行信号的电平输出和检测设置,对串行信号频率、时钟以及输出通道数可以自定义设置,满足了表1 中多功能MMIC 的逻辑驱动和测试要求。

图6 串并行信号驱动和检测设置

图7 为典型串行信号检测时域波形显示,行0 为输入时钟信号,行1 为输入数据信号,行2 为输出数据信号,延时Δt 设置保证串行信号检测同步。

图7 串行输出信号波形显示

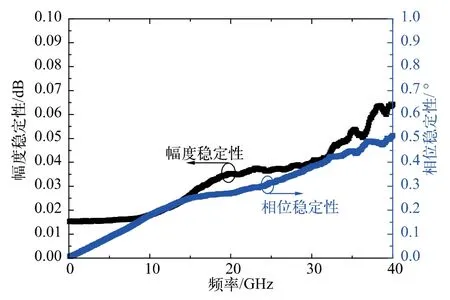

图8 给出在片测试平台幅度、相位稳定性验证结果,在整个验证频带内,测试平台的整体幅度稳定性为0.1 dB,相位稳定性为1°,另外并行输出电平检测精确到1 mV,测试能力满足系统要求。

图8 测试系统幅相稳定性验证

5 结论

综上所述,基于PXI 的模块化仪器与PNA-X 网络分析仪的GaAs 多功能MMIC 在片测试系统设计满足使用要求,系统平台的幅度稳定性、相位稳定性、并行输出电平检测精确度等可以保证测试可靠性,达到了设计目标。