空间机械臂维修性系统设计与评价体系的构建

2021-03-27朱超孔旭胡成威唐自新李德伦王友渔王康

朱超,孔旭,胡成威,唐自新,李德伦,王友渔,王康

北京空间飞行器总体设计部 空间智能机器人系统技术与应用北京市重点实验室,北京 100094

空间机械臂是深入开展载人航天活动必不可少的工具,在空间系统中承担着舱段转位与对接、辅助航天员舱外作业,舱外状态检查以及设备转移与安装等任务。空间机械臂的在轨维修是指航天员出舱开展舱内外多方协同工作,通过维修操作保障其达到寿命及可靠性的指标要求。

由于空间机械臂承担任务较多,舱体覆盖范围较广,故障工况较复杂,维修时机不确定,产品体积较大,导致对其维修过程中需求特定的辅助设备、航天员多人协同操作,流程设计复杂。同时调研工作显示目前国内还没有针对空间机械臂维修性的系统性研究,对空间机械臂维修性设计与评价体系的构建研究对机械臂的系统设计具有重要意义,填补了国内空间机器人维修性体系的空白,后续可作为空间机械臂在轨维修性设计工作的参考[1-2]。

1 维修性设计与评价体系

机械臂维修性是一项系统性工程,受空间舱体、机械臂构型、故障位置、脚限位器位置、维修工具设备、航天员人服能力等因素限制,机械臂维修变得异常复杂,一旦维修失败,将会影响正常的在轨运营。

根据空间机械臂维修性工程经验,建立了机械臂“设计-验证-设计-评价”全周期系统性的维修性设计与评价体系,如图1所示,根据维修性系统设计体系进行维修性设计-验证-再设计的循环管理,再根据维修性评价体系,三类评价人员模拟在轨维修操作场景分别开展维修评价,最终根据评价指标中的不合格项进行设计迭代,最终保证空间机械臂维修方案的可行性[3-8]。

空间机械臂维修性系统设计与评价体系的建立对机械臂维修具有重大意义,后续空间机械臂维修可按照特定的体系要求规范开展实施。

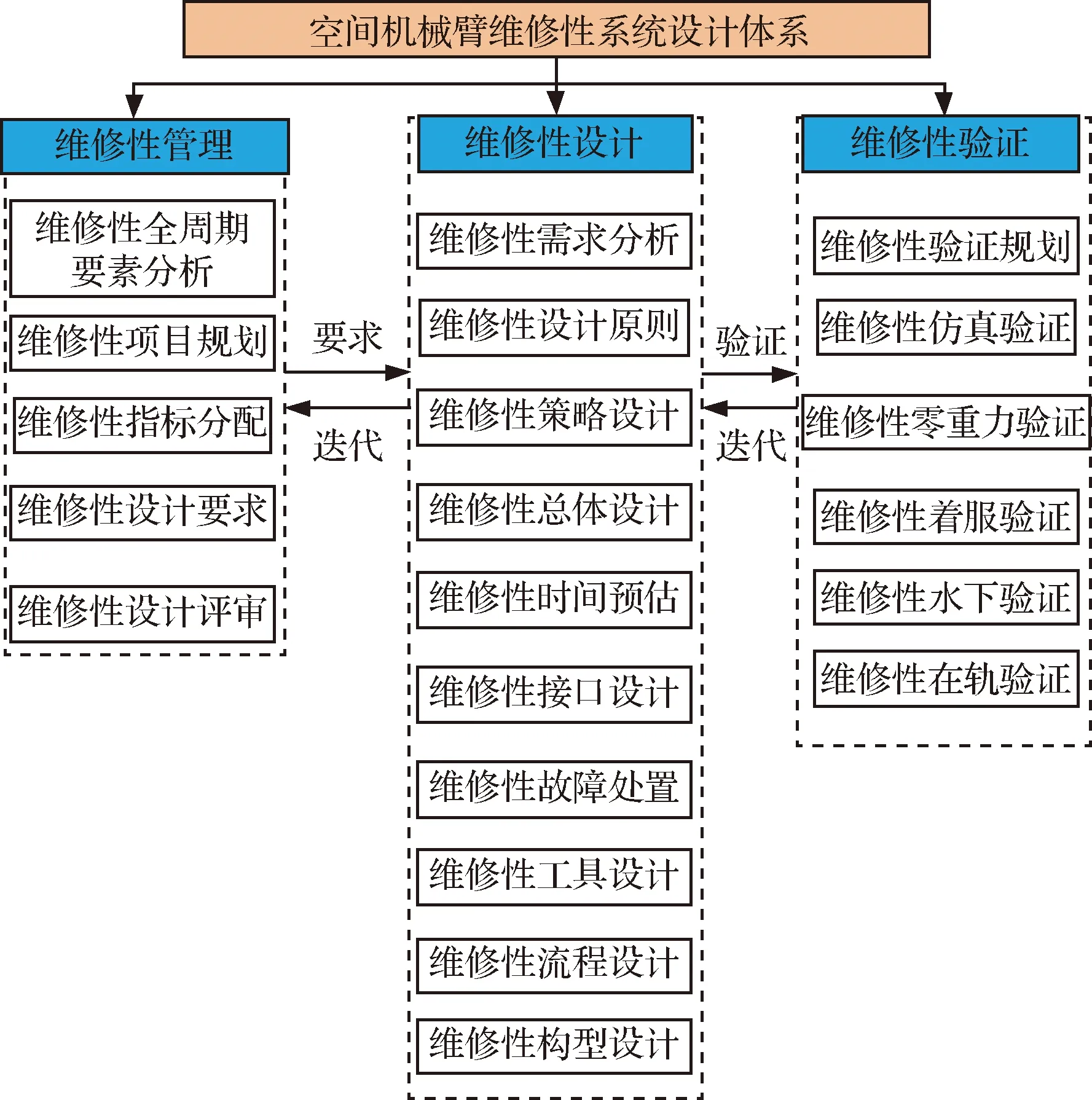

2 维修性系统设计体系

空间机械臂维修性系统设计体系,如图2所示,包括维修性管理、维修性设计、维修性验证3个方面,维修性设计是根据维修性原则,将维修性需求、维修性约束条件转化为维修性系统设计的过程。维修性验证是检验产品是否达到规定的维修性要求,通常由设计方或设计方与使用方联合开展。维修性管理将维修性设计、验证工作进行有机衔接通过工程实施达到维修性目标[9-10]。

2.1 维修性管理

2.1.1 全周期要素分析

空间机械臂维修需要空间、机械臂、航天员、载人飞船、货运飞船、地面测控等密切配合,因此对机械臂维修性全周期的要素进行详细的分析梳理,才能保证航天员的安全风险降到最低,维修性的可靠性提升。

2.1.2 项目规划

空间机械臂维修性,从机械臂故障处置,货船维修备件上行,机械臂构型变换,维修时机计算,航天员出舱维修,故障件带回等进行系统性项目规划,理清每个项目中的工作内容和保障条件。

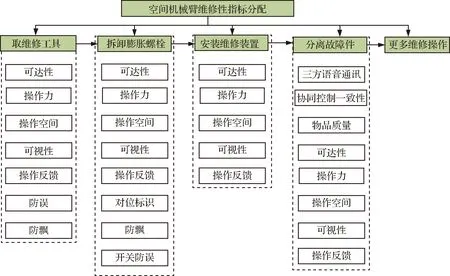

2.1.3 指标分配

机械臂维修性指标,主要是指航天员在维修过程中的可达性、操作力、操作空间、可视性、操作反馈、防飘、防误、操作标识等指标。因此在设计初期将这些指标分配至各个操作环节,逐次进行验证,如图3所示。

2.1.4 设计要求

机械臂维修性设计至少需满足以下要求:

1) 釆用标准的、简化的结构和外形,维修应釆用简单明确的操作方式和操作程序。

2) 维修更换件应标准化、模块化,提高互换性和通用化程度,且应降低维修更换件种类和数量。

3) 待维修的机械臂组件应可达,其标识及显示信息应可视。

4) 根据航天员维修任务和操作方式,维修作业区域内应为手部或上肢提供足够的操作空间。

2.1.5 设计评审

空间机械臂维修性设计评审,主要包括对机械臂维修性规划、设计、验证等进行严格评审,保证机械臂维修性设计的有效性,以及整个维修方案的正确性。

2.2 维修性设计

2.2.1 需求分析

空间机械臂主要ORU为末端执行器、关节、中央控制器。如果ORU工作期间可靠性低发生故障,工作期外寿命满足不了要求,需要视情开展维修工作。如果发生微流星撞击等突发事故,属于小概率事件,需要根据发生的具体情况视情开展维修。

2.2.2 设计原则

机械臂维修由于其复杂性,需要3名航天员协同操作,涉及航天员的安全问题作为维修性的第一原则。同时,为确保在轨维修任务可行、可靠,机械臂在单个ORU发生一次故障时开展维修;并且优先从气闸舱出舱,维修工作在舱I维修作业点开展作业。

2.2.3 策略设计

机械臂维修策略主要分为维修类型、维修级别、维修层次、维修周期和维修优先级。针对不同故障件的维修复杂程度,分析对应的故障模式,采用预防性维修。机械臂各产品均为模块化设计,当出现故障时,维修级别为II级维修,维修层次为整机级、组件级;由于产品出现故障的随机性,机械臂维修周期主要根据故障情况而定。当多个故障同时出现时,根据产品重要程度依次从中央控制器、关节、末端执行器开展相应维修任务。

2.2.4 总体方案

当机械臂在轨工作时出现故障,首先应依据故障类别采取相应的处置对策,包括暂时停止当前作业,进行故障定位、分析及处理等,进行切换备份,或者降额使用,最后机械臂协助航天员出舱开展维修任务[11-15]。

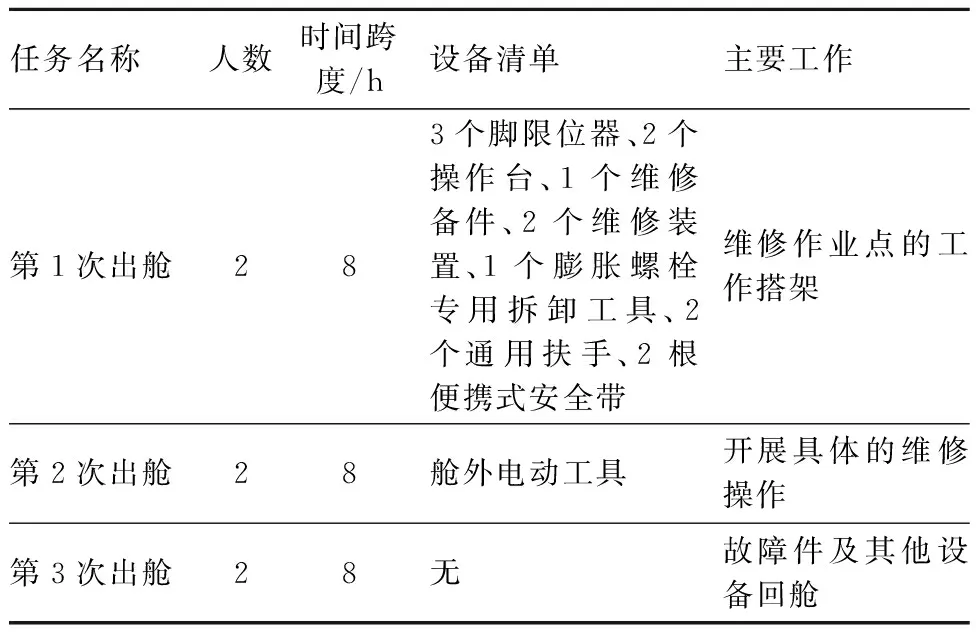

维修任务启动后,需要2名航天员出舱、1名航天员舱内协同配合。第1次出舱机械臂从节点舱或者气闸舱出舱口转移2名航天员、维修设备和工具到维修作业点,完成维修前的工作搭架;第2次出舱2名航天员到达维修作业点,分别站在机械臂故障件两侧,对机械臂开展故障件的拆卸,以及维修备件的安装。第3次出舱航天员将故障件带回,最终完成一次完整的维修任务。机械臂维修任务规划如表1所示。

表1 机械臂维修出舱任务规划

2.2.5 时间预估

机械臂维修工作受出舱时间的严格约束,需要在规定时间内完成,否则造成航天员的安全风险。对于机械臂机械性能下降,视情况开展维修工作,维修时间取决于系统不受影响可接受时间。对于机械臂电子设备故障,主份失效,可切至备份,维修时间没有限制,若备份失效,或者无备份设计,维修时间取决于系统不受影响可接受时间。

2.2.6 接口设计

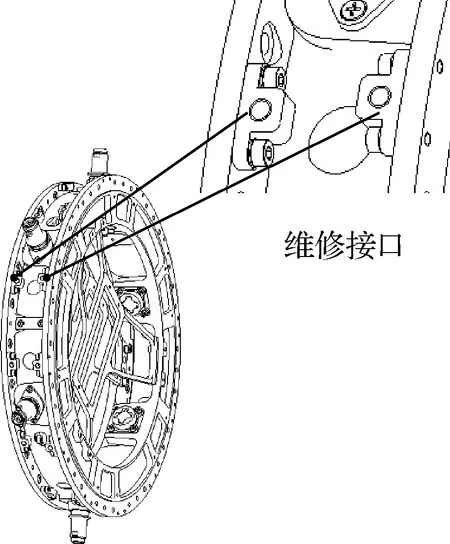

机械臂维修的主要对象间主要通过快速连接装置进行连接。故在机械臂发生故障时,为了简化设计,减少维修用专用工装的种类及数量,采用基于快速连接装置进行改进设计的思想,将关节、末端的更换工装进行统一。在快速连接装置上设计通用的工装安装接口,如图4所示,将专用工装固定在快速连接装置上,可以实现机械臂任意构型、任意接口的更换。

2.2.7 故障处置

机械臂故障时,假设每次仅发生单重故障,同时1个关节故障时,其他关节仍然可以加电转动。因此出现故障时,机械臂统一进行处置,先暂停当前作业,通过机械臂ORU维修故障项目快速进行故障定位并进行诊断,最终切换备份控制器或降额使用,通过爬行或直接变成预防性构型,开展航天员出舱的维修工作。

2.2.8 工具设计

为了辅助航天员拆卸故障部件、安装新部件,并且在部件维修过程中,维持机械臂的整臂姿态,需要设计维修工具。机械臂维修性工具主要分为专用维修装置和专用拆卸工具,如图5所示。

专用维修装置采用模块化设计,利用维修接口适用于不同类型ORU,主要分为分离机构和随动机构2大部分,可以实现故障ORU沿着2个垂直方向的分离与对接。专用拆卸工具主要为膨胀螺栓拆卸工具,松不脱拆卸工具。

2.2.9 流程设计

由于机械臂发生故障时在空间舱外的位置不确定,故障构型不确定,需要航天员携带维修设备出舱,2名航天员出舱在指定维修作业点占位完成后开展相应的维修工作。维修流程如下:

1) 故障检测:依据维修判据,确认故障原因、位置,并进行故障处理并决策。

2) 维修准备:准备需要的工具、ORU备件、维修操作手册等。

3) 航天员出舱:将脚限位器、操作台、备件、工具等转移到工作区域并固定。

4) 控制机械臂运动到维修构型。

5) 工作模式设置:明确故障状态,确定故障前的加断电模式,整臂断电。

6) 航天员出舱:通过舱外爬行,运动到维修工作点。

7) 维修操作步骤:根据ORU的维修手册操作步骤,由航天员开展维修工作。

8) 维修后状态设置:通过在轨设置或地面操作进行维修后电性能状态的确认。

9) 航天员返回舱内:携带更换后的故障设备、维修工具,返回舱内。

2.3 维修性验证

2.3.1 验证规划

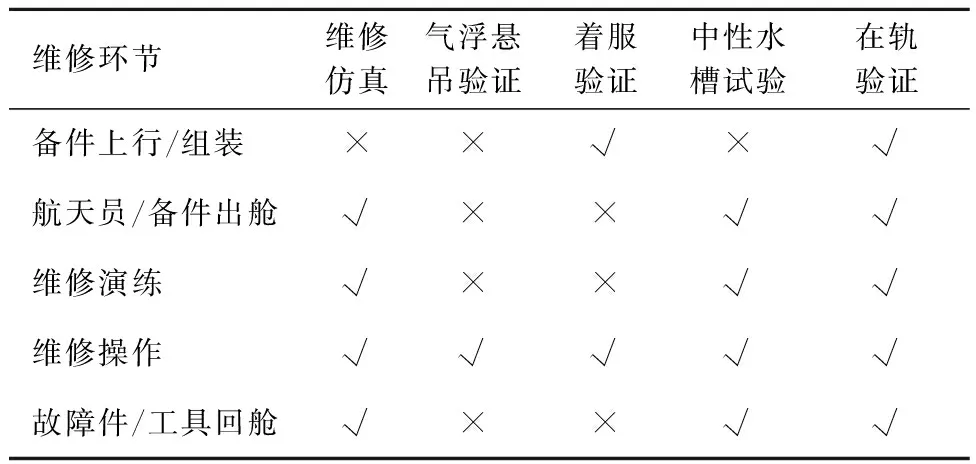

为验证机械臂在轨维修方案的正确性、维修流程的合理性、维修装置的可行性、维修过程中的人机工效,获取维修过程的重要数据,需要对其开展相应的维修性验证规划,包括维修性仿真验证、气浮及悬吊零重力验证、维修性着服验证、中性水槽试验、以及在轨维修性验证,如表2所示。

表2 机械臂维修性验证规划Table 2 Maintainability verification planning of manipulator

2.3.2 验证项目

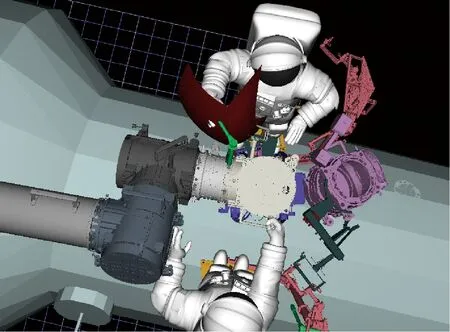

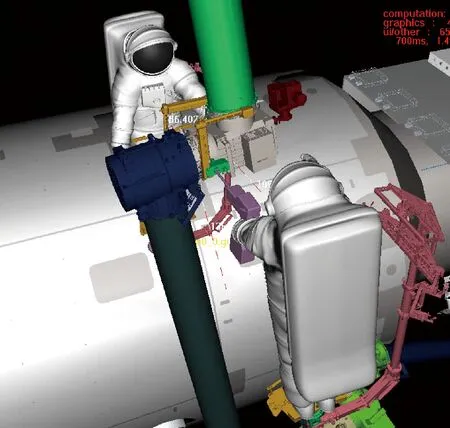

利用空间三维仿真环境及人机工效仿真软件,控制航天员的运动范围和操作动作,实现对维修操作的可视性、可达性、可操作性、安全性进行验证[16-17],如图6所示。

2.3.3 零重力验证

利用气浮工装及悬吊零重力等方式在地面搭建维修零重力环境,模拟航天员的人机工效,按照维修流程开展相应的地面维修试验。

2.3.4 着服验证

模拟航天员着服情况下真实对机械臂故障ORU进行操作,验证其着服情况下的可达性、操作力、操作空间、可视性、操作反馈、防飘、防误、操作标识等指标,如图7所示。

2.3.5 水下验证

利用中性水槽试验,通过航天员和航天服实施配重,产生的浮力抵消航天员在水中的重力,帮助航天员完成机械臂的维修任务,保证航天员实现在空间的零重力状态[18]。

2.3.6 在轨验证

由于机械臂维修的复杂性,以及宝贵的在轨飞行验证环境,在轨后组织相关的试验进行验证,主要针对机械臂维修的典型操作、关键环节等进行检验,进一步验证维修设计的正确性。

3 维修性评价体系

机械臂维修性评价,是在前期设计与验证的基础上根据机械臂维修流程在地面搭建真实场景对维修操作进行逐一评价,一般由评价方和工程方共同组织实施。

由于机械臂设计复杂,涉及维修产品较多,影响面较广,因此空间机械臂维修性评价体系根据不同评价人员主要分为志愿者评价、飞行工程师评价、航天员评价三大部分[19-21],如图8所示。

志愿者、飞行工程师、航天员3类评价人员依据产品在轨操作流程在地面开展真实操作评价,通过提交文档评价、文档审查、进入受理序列、评价窗口预约、产品及现场准备、技术状态确认、志愿者培训、正式评价、评价结论输出、双方沟通等环节进行迭代评价。同时,安排航天员乘组对机械臂维修操作项目提前学习培训、评价或体验,通过航天员在轨经验,进一步验证机械臂维修设计的合理性。

4 以某机械臂中央控制器为例的维修性设计与评价

4.1 在轨维修性设计

当中央控制器在轨工作时出现故障,首先停止当前作业,故障定位、分析及处理后进行切换备份,最后决策机械臂协助航天员3次出舱开展维修任务,维修出舱的任务规划如图9所示。

依据中央控制器出舱任务规划进行详细的流程设计,并对每步操作进行维修性指标的分配,比如可达性、操作力、操作空间、可视性、操作反馈、防飘、防误、操作标识等指标。利用JACK仿真软件先进行维修构型的仿真,再逐个操作步骤按照不同指标进行验证,通过多轮仿真迭代,确定最终的维修构型,以及整个维修任务的可行性,如图10 所示。

4.2 地面维修性评价

为进一步验证维修性设计的正确性,在地面开展了着舱外服加压条件下的志愿者、航天员评价。针对中央控制器真实在轨维修流程,在EVA现场进行验证试验,模拟真实操作。

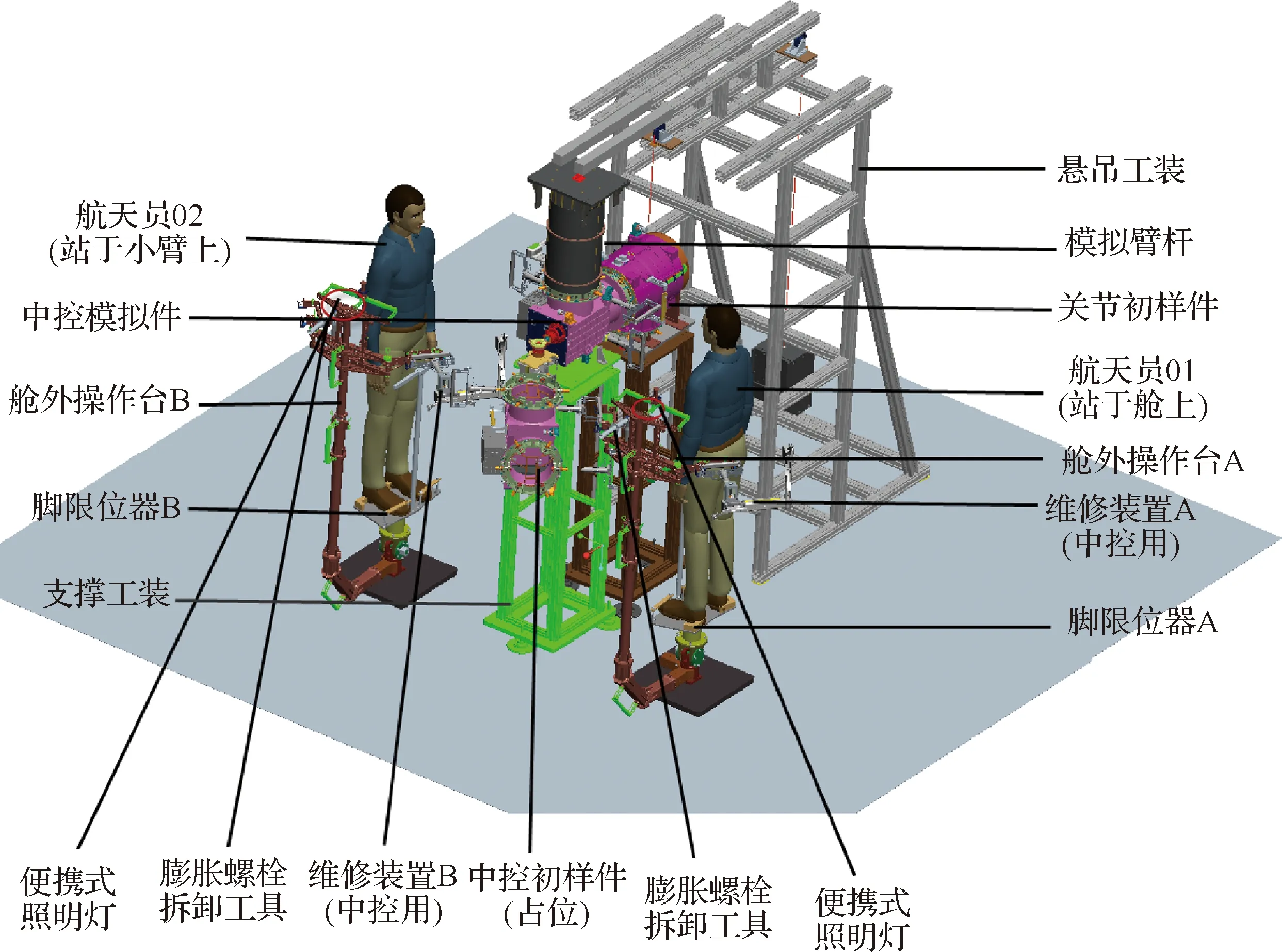

利用关节、中央控制器模拟件搭建维修场景。航天员站于两侧完成挂便携式安全带、关节转动、膨胀螺栓拧松/紧、膨胀螺栓拧松/紧、中央控制器分离/对接、维修装置安装拆卸、中央控制器断电、加电测试、转动测试、故障件固定、维修备件取下等操作。评价现场整体搭建场景如图11所示。

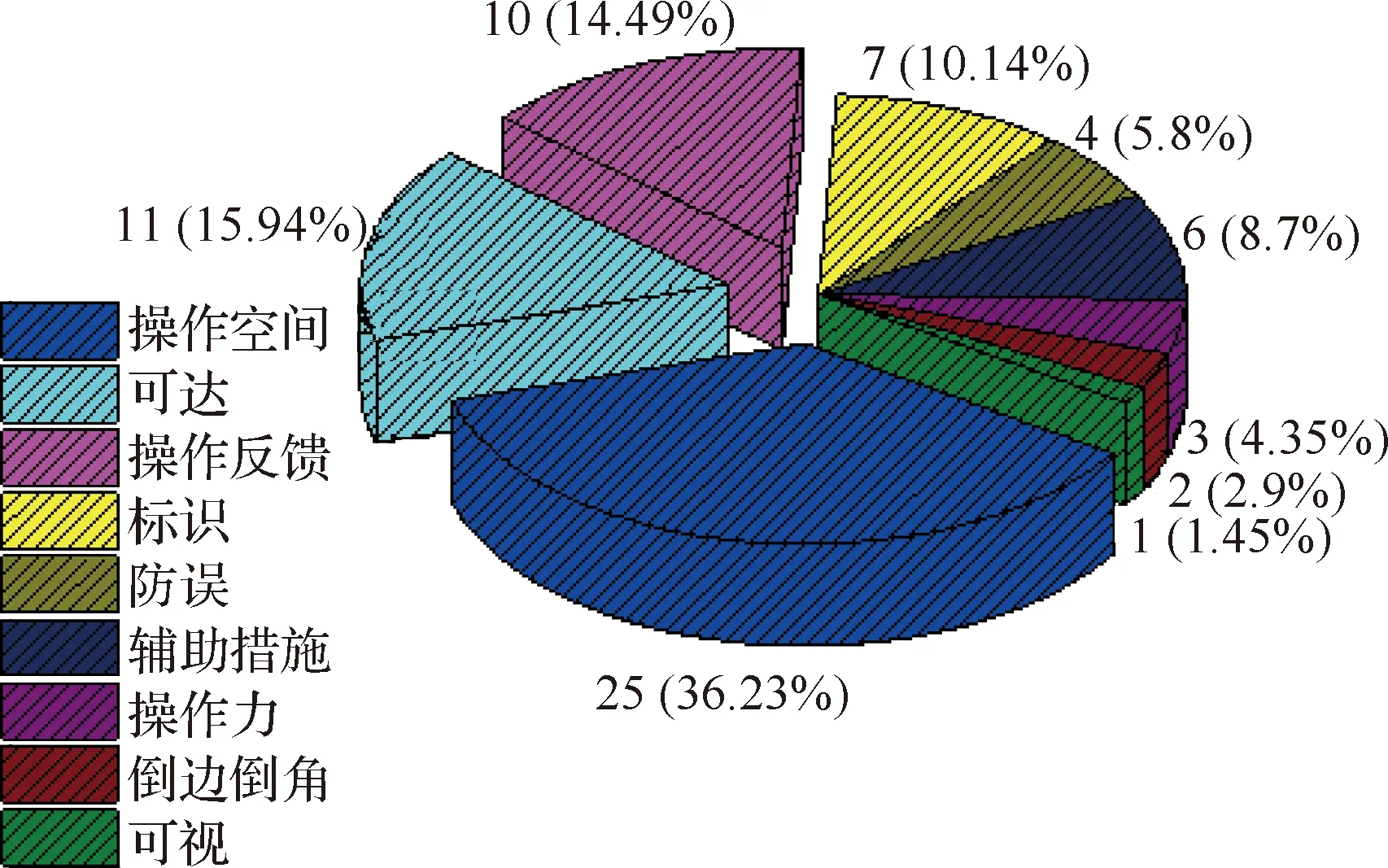

某空间机械臂中央控制器通过地面维修性评价,共计41大项,根据不同评价指标给出评价结论共计403项,其中评价结论为合格330项,不合格73项,合格率为81.89%。

具体不合格项指标分析,如图12所示,按照不合项次数由多到少统计,依次为操作空间、可达、操作反馈、标识、防误、辅助措施、操作力、倒边、倒角、可视、对位、防漂离。其中操作空间、可达性、操作反馈、标识4项指标不合格居多,影响最大是操作空间问题高达25项。

目前中央控制器针对评价不合格项已迭代改进设计,后续将开展评价。

5 结 论

通过对中国空间机械臂在轨维修需求的分析,为保证空间在轨可靠运行,开展空间机械臂维修性设计与评价工作。根据工程实践总结的经验,建立了机械臂“设计-验证-设计-评价”全周期系统性的维修性设计与评价体系,对空间机械臂维修性系统设计体系、维修性评价体系分别展开了系统研究,为后续空间机械臂维修性的设计与评价提供了体系借鉴和工程指导。