SU—8微小网孔阵列结构的形貌优化工艺研究*

2021-03-26李令英吴其鑫

李令英, 张 慧, 陈 超, 吴其鑫, 钱 波

(1.中国科学院苏州纳米技术与纳米仿生研究所,江苏 苏州 215123;2.上海新型烟草制品研究院有限公司,上海 201315)

0 引 言

雾化是指通过加热或振动的方式将液体喷射到气体中,并使液体分散成体积微小、数量众多的液滴的过程[1~3]。当前雾化技术已广泛应用于工业及生活的诸多领域,如电子烟雾化、医疗雾化、喷墨打印、雾化喷涂、雾化加湿器等[4]。其中,电子烟雾化主要是靠加热雾化,其缺点是烟油在加热过程中,由于受高温会分解释放醛类等有害物质,对身体造成大的健康隐患[5]。医学上利用网孔式雾化技术的吸入治疗,给药便捷、患者不适感小,受到业界广泛关注。该技术是让液体通过小于10 μm的微孔板得到所需的喷雾[6]。其中,微孔板上的微孔直径及分布决定了喷雾液滴的体积及雾化量。传统的微孔板采用不锈钢或者聚酰亚胺膜激光打孔,缺点是当微孔孔径达到3 μm及以下时,难以高效率、低成本的生产大面积均匀分布的网式微孔。

SU—8光刻胶为负性光刻胶,对近紫外波段(350~400 nm)曝光最为敏感[7]。普通紫外光源一次能曝光的SU—8膜厚从数微米到数百微米,形成质量较高的高深宽比MEMS微结构[8~10],已广泛应用于微流体通道结构、微齿轮、微悬臂梁、光波导、MEMS神经元微探针等器件中[11]。SU—8作为微结构使用时,具备良好的机械性能,优异的生物兼容性、抗化学腐蚀性,因此可应用于制作雾化器的网孔片。

本文根据网式雾化器对微孔结构的要求及SU—8胶在不同厚度可实现的孔径,选用SU—8光刻胶MEMS微机械加工的方式制备雾化振动的网孔板。研究了SU—8制备直径约3 μm,深度5 μm的小孔作雾化出口,研究其形貌,尤其是小孔倾角与曝光条件之间的关系;在最优形貌结构的基础上进一步光刻孔径24 μm,深度15 μm的雾化液体进口,实现基于SU—8的双层通孔结构的阵列式雾化微孔。

1 实验过程

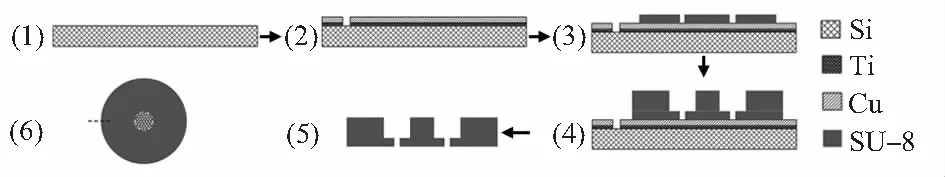

本实验采用Nikon I7 55i7B Stepper光刻机研究光刻工艺,紫外光源波长为365 nm,能量密度为450 mJ/cm2/s, 根据光刻机要求,本实验选用2英寸(inch)硅基衬底,并在其上研究双层SU—8胶结构的阵列式微孔的加工工艺。主要工艺步骤(图1)包括:

1)清洗硅基衬底。由于微纳加工工艺对衬底的清洁度要求高,本实验首先将2 inch衬底置于H2SO4∶H2O2=4∶1的溶液中常温浸泡15 min,之后用去离子水冲洗、吹干衬底,最后在120 ℃热板上烘干衬底表面的水分。

2)在清洗后的硅衬底上,以lift-off剥离工艺得到Ti/Cu牺牲层的标记,作为后续光刻的基准对位标记,其中用FHR磁控溅射的Ti/Cu牺牲层厚度为20/100 nm。

3) 在Ti/Cu牺牲层上,旋涂5 μm厚SU—8 2005(MicroChem Corporation,USA)光刻胶,依次经过前烘(热板95 ℃,2 min)、曝光(见表1)、后烘(热板95 ℃,3 min)、显影(先在PGMEA中显影30 s后换IPA中漂洗10 s,该过程重复1遍)、坚膜(150 ℃,5 min),形成雾化液体出口的阵列微孔结构。表1中,曝光时间=曝光剂量/能量密度。

表1 SU—8 2005曝光实验参数

4)在SU—8 2005微孔结构层上,旋涂20 μm厚的SU—8 3025(MicroChem Corporation,USA)光刻胶,依次经过前烘(热板95 ℃,11 min)、曝光(时间450 ms,散焦量0)、后烘(热板65 ℃,1 min后,升温至95 ℃,4 min)、显影(PGMEA中显影2 min后换IPA中漂洗15 s,该过程重复2遍)、固化(热板150 ℃,20 min),形成直径约24 μm的阵列孔结构,作为雾化过程中液体的进口。

5)最后,将光刻完成后的样品浸泡到H2SO4∶H2O2∶H2O=1∶1∶8溶液中,常温浸泡10 h, 释放Ti/Cu牺牲层,得到带微孔阵列结构的雾化网孔薄膜。

由图1(3)~(5)可以看出,小孔出射口朝向衬底方向,为了有利于液体喷射,小孔成型倾角需要接近或大于90°。

6)为单个网孔片俯视示意图,网孔片的直径为16 mm,其中网孔部分(图中白色虚线包络处)的分布区域直径为3.125 mm。图中黑色虚线处为本文中边界倾角研究的样品切割位置。

图1 双层SU—8胶阵列微孔薄膜加工工艺(1)~(5);(6)为单个SU—8网孔片俯视示意

2 结果与讨论

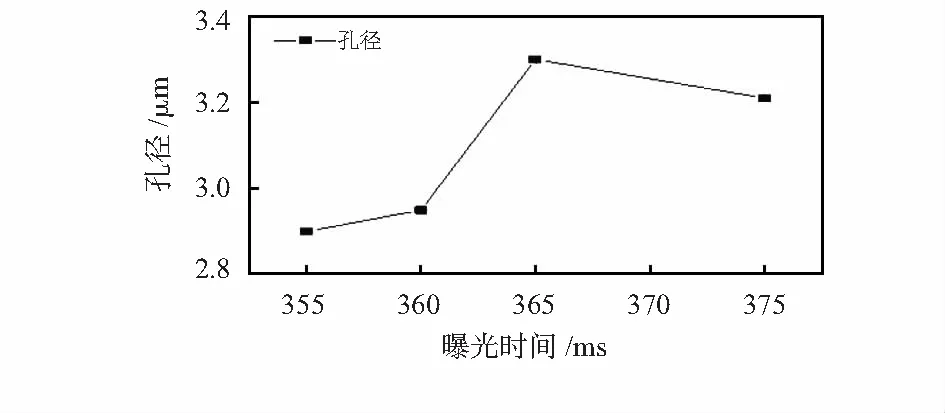

本文首先采用系统默认的聚焦位置,即散焦量为-0.6 μm时,针对5 μm厚度SU—8光刻胶,设计孔径为4 μm的图形,研究曝光时间和实际开口孔径的关系。这里的散焦量代表光刻机的聚焦平面与衬底表面的相对位置,当光刻机的聚焦平面位于衬底上表面的下方,此时设备定义的散焦量为负值;当光刻机的聚焦平面位于衬底上表面的上方,此时设备定义的散焦量为正值[12]。

图2为曝光时间和实测微孔孔径的关系曲线。可以看出实际得到的小孔直径小于设计值4 μm。随着曝光时间从355 ms增加到365 ms,采用光学显微镜(基恩士VHX—600)测量得到孔径从2.9 μm增大到3.3 μm;当曝光时间达到375 ms时,测得孔径为3.21 μm,但由于曝光剂量过大,造成交联后的SU-8膜内应力较大,显影时边沿漂胶,图形受损;当曝光时间增加到400 ms时,由于曝光剂量过大,显影后孔并未打开。由此可见,对于小孔成型,曝光时间不宜过长,时间控制在365 ms以下较为合适。

图2 散焦-0.6 μm时不同曝光时间下的微孔孔径

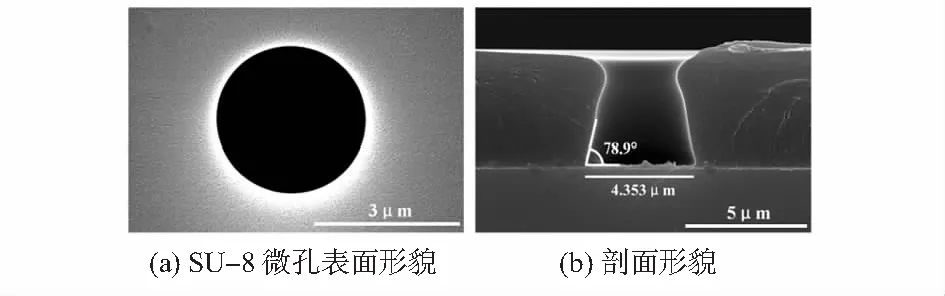

图3是在散焦-0.6 μm处,曝光时间360 ms时SU—8微孔表面形貌和剖面电镜图。由图3(a)可以看出小孔成型边界光滑,圆形度较好,表面成型直径为2.95 μm;图3(b)所示SU—8光刻胶厚度为4.964 μm,但是小孔成型呈倒梯形结构,小孔顶部直径小于设计孔径4 μm,底部孔径4.35 μm大于设计孔径,成型侧壁倾角为78.9°。可以看出,在此条件下产生的倾角较大,不利于液体出射。

图3 散焦-0.6 μm,曝光时间360 ms时5 μm厚的SU—8微孔表面及剖面形貌

由于紫外光经过聚焦后射入光刻胶内(非平行光入射),同时,根据透光公式为

I=I0exp(-αx)

(1)

式中I0为表面处光强,I为距离表面x处光强,α为介质的透光系数。可以看出,在光刻胶介质内的光强分布呈指数形式衰减,由于SU—8为负性光刻胶,曝光部分会实现交联,越靠近图形底部曝光量越小,聚焦平面和光刻胶层的相对位置,可能是导致倾角的重要原因。因此,在聚焦光路固定的情况下,本文考虑采用调节散焦量即焦平面和衬底的相对位置的方法,调节光刻胶内的光场分布,研究散焦量与曝光图形侧壁倾角的关系,以实现接近90°的侧壁倾角。

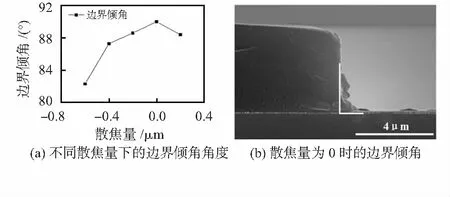

为了便于研究(更易于电镜制样等),选取网孔片图形边界研究散焦量和曝光图形侧壁倾角的关系,如图1(6)黑色虚线处所示。实验选取光刻胶目标厚度为5 μm,设计孔径4 μm,散焦量从-0.6 μm变化到0.2 μm,变化间隔为0.2 μm,曝光时间采用图2中较好的360 ms。图4为电镜测量的图形边界倾角随散焦量的变化曲线,可以看出,随着散焦量从-0.6 μm变化到0的过程中,图形倾角从82.3°变化到90°,而当散焦量从0变化到0.2 μm时,图形倾角又变小为88.4°。因此,可以得出散焦量为0时是图形倾角最优的条件。需要指出的是,SU—8为负性光刻胶,本实验中的非曝光区为小孔及图形边界外部区域。图形边界外部非曝光区的线宽为300 μm,远大于小孔的设计直径4 μm(可与曝光波长365 nm相比拟),由于小孔掩模的圆屏衍射效应,光场分布在图形边界和小孔内存在差异[13],因此图4图形边界倾角值和图3小孔内的倾角值(散焦量为-0.6 μm时)是不同的,但是倾角随着散焦量的变化趋势,可以作为小孔成型散焦量控制的重要依据。

图4 曝光360 ms时,不同散焦量下的边界倾角角度,散焦量为0时的边界倾角

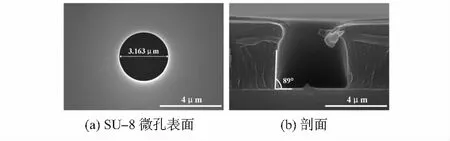

根据图4的结果,选取倾角最优的散焦量为0 μm的条件,以及优化的曝光时间360 ms,制备了微孔结构。根据小孔的电镜图5(a)可以看出,小孔成型图像清晰,表面直径为3.163 μm;根据图5(b),小孔的剖面电镜图可以看出,小孔的倒梯形问题相比于图3(b)得到了很大的改善,侧壁倾角通过散焦量的优化可以达到89°,孔底部曝光尺寸接近版图设计值4 μm。需要指出的是,小孔的上方存在导致孔径变小的突出部分,这与同样条件情况下的边界成型不同(图4散焦量为0的情况),这可能是由于小孔设计尺寸很小时,光场在小孔区域存在衍射的情况(图5(b)小孔剖面右上角的突出缺陷为电镜制样造成的)。由于网式雾化的原理[13]是通过振动子的上下振动,通过喷嘴型的网式喷雾头的微孔将液体挤出,利用微小的超声波振动和网式喷雾头构造来喷雾,因此,本研究所制备网孔的光滑的突出部分可能有利于网孔振动时挤压液体,起到促进雾化微滴产生的作用;同时,这也为人为控制圆屏衍射光强分布,调节曝光突出部分,突破小孔图形尺度极限,制备尺寸更小的网孔结构,提供了可能。这需要在后续工作中通过改变设计尺寸、调节曝光时间等,做进一步的研究。

图5 曝光360 ms,散焦量0时5 μm厚的SU—8微孔表面及剖面形貌

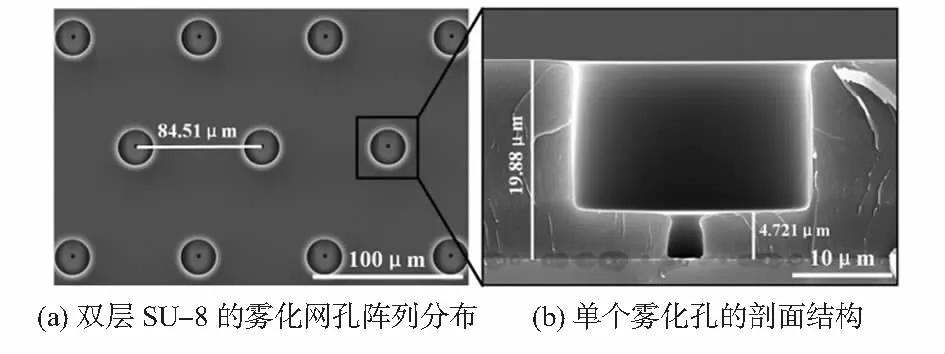

根据小液滴雾化对液体出口的形貌要求,在图5的微孔膜层上面,选择SU—8 3 025光刻胶进一步制备设计孔径24 μm的液体进口。图6(a)为少数阵列分布的双层雾化微孔,微孔表面形貌一致性好,且均匀分布,雾化微孔分布周期84.51 μm,即300 dpi; 图6(b)为单个雾化微孔的剖面图,其中作为雾化液体进口的上层大孔直径23.8 μm,固化后SU—8膜的总厚度为19.88 μm。由于上方进液口设计孔径较大[14],SU—8较容易实现陡直的侧壁结构,有利于减小雾化供液的流阻。

图6 双层SU—8的雾化网孔阵列分布及单个雾化孔的剖面结构

3 结 论

本文提出了基于SU—8光刻胶的雾化网孔片的制备方法,系统研究了曝光剂量与散焦量对SU—8微孔形貌的影响。通过散焦量的调节,本文将小孔倾角从78.9°优化到了89°,为雾化出液提供了最优的角度。虽然在设计孔径很小时,存在圆屏衍射现象导致孔结构有突出部分,但如果善加利用,可以得到小于设计孔径的网孔结构,为实现3 μm以下网孔结构提供了一个新的思路。在此基础上,进一步研究了雾化网孔的完整制备工艺。此工艺加工成本低,重复周期短,所制备的阵列微孔一致性好且分布均匀,有利于雾化液滴体积的一致性,为小液滴雾化结构的制备提供了新的方法。