钛合金航空叶片叶根与缘板抛光工艺参数优化

2021-03-26何志强陶剑锋

邓 凯,何志强,陶剑锋

(1.中国航发贵州黎阳航空动力有限公司,贵阳 550000:2.山东天舟精密机械有限公司,山东 枣庄 277870;3.昌河飞机工业(集团)有限责任公司,江西 景德镇 333002)

0 引言

航空发动机叶片被称为工业皇冠上的明珠,之所以给与它这么高的称谓是因为航空发动机叶片几乎涵盖了机械加工领域的所有难点。尤其是钛合金叶片,在很大程度上改善了飞行器结构,减轻结构零件的重量,大幅增加了飞机使用寿命。但是其抛光难度较大,工艺及参数控制不合理极易产生表面熔滴现象,使抛光后的叶片很难满足设计的几何精度和表面粗糙度数。

传统落后的抛光工艺导致叶片几何精度以及过度圆弧的质量很差,严重影响了航空发动机的使用寿命、效率和推力,显然不能满足现今航空工业发展的需要[1]。近年来,随着我国航空业的高速发展,出现了各种各样的数控抛光航空发动机叶片的方法,砂带抛光是其中的典型代表,但是砂带抛光无法对小圆弧半径叶片的进排气边抛光。主要原因在于砂带抛光机床主要采用力控反馈的方式,力控系统相对复杂,很难进行小圆弧半径的精确去除,同样会出现进排气边过抛和漏抛现象[2-4]。

本文采用一种电镀超硬磨料柔性抛光工具,对航空发动机叶片叶根及缘板部分进行数控自动化抛光,开展针对钛合金材料的抛光工艺参数实验,研究钛合金叶片叶根及缘板部分在不同的线速度情况下,其表面粗糙对以及材料去除量问题,形成参数库,为后续开展钛合金叶片超硬磨料磨削抛光提供有力的参数支持。

1 电镀超硬磨料柔性抛光工具

图1 电镀超硬磨料柔性抛光轮

目前市面上用于抛光叶片的工具主要有羊毛毡轮、橡胶轮、树脂轮。这些抛光轮有一系列共同的缺点,如磨料易脱落、陷入基体、形状保持性差等,无法使用机床进行定轨迹抛光。因此,研制一种具有复杂曲面结构的电镀超硬磨料柔性抛光工具是极为迫切的[5]。电镀超硬磨料柔性抛光轮如图1所示。

该抛光工具特点如下:

(1)通过电镀方式将金刚石或者CBN固结在直径0.6 mm~1 mm左右的金属基体上,该方法解决了磨料易脱落、易陷入弹性基体等问题。

(2)通过模压的方式形成任意复杂曲面抛光轮,使原本需要五轴机床完成的工作用三轴机床就可以完成。

2 钛合金抛光工艺参数优化

2.1 研究思路

本次抛光实验的评价指标有两个:抛光后的表面粗糙度和去除深度。

①铣制若干个残高20 μm左右的钛合金待抛光实验件;②测定TC4在不同转抛光转速下的表面粗糙度,确定该材料抛光转速的可行域;③对钛合金材料(TC4)进行抛光实验,测量不同抛光参数下实验件抛光去除量和表面粗糙度,优化抛光参数,得到最佳的抛光结果。

2.2 实验准备

(1)实验件

材料:钛合金(TC4);加工方法:铣削加工,加工刀具为φ50盘刀;残高:20 μm;实验目标去除深度:0.03 mm~0.04 mm。

(2)实验设备

三轴数控抛光机床。

2.3 实验过程

(1)线速度与去除量以及表面粗糙度之间关系

本实验选用400#抛光轮对钛合金试验件进行粗抛,目的是在实验件铣削残高为0.02 mm的情况下,优选一组抛光线速度值,既可以满足去除量达到0.02 mm,表面粗糙度最低的要求,同时抛光次数最少,效率最高。实验参数如表1、表2所示。

表1 线速度与去除深度关系表

表2 线速度与表面粗糙度关系表

图2 烧伤表面

由实验结果可知,当抛光次数不大于3次时,线速度为2.09 m/s时去除深度达不到要求的0.02 mm,其余3组线速度均可达到去除深度0.02 mm,但是综合去除深度与表面粗糙度值以及抛光次数对比(效率),当线速度为4.18 m/s时既满足去除量要求同时粗糙度值最低。显微镜下观察当线速度为2.09 m/s时,铣削刀纹未完全去掉故粗糙度值较高,当线速度达到5.23 m/s时抛光后的表面会产生烧伤如图2所示,钛合金表面出现大量的麻点,在显微镜下观察为无规律的凹坑。使试件的表面粗糙度变大。经实验可知金刚石柔性抛光轮抛光TC4的线速度应控制在5.23 m/s以下,在本组实验中首选4.18 m/s。

(2)预压量与去除量之间的关系

为了进一步提高抛光效率,在选定最优线速度4.18 m/s之后,改变抛光轮的预压量,研究在不同的预压量情况下抛光轮的去除量情况。优选一组预压量值既可以满足去除量的要求同时抛光次数最少效率最高。参数如表3所示。

表3 预压量优化参数表

根据表6知在线速度同为4.18 m/s的情况下,预压量为0.4 mm时,抛光次数最少效率最高。

(3)试验件精抛光

由于精抛只是改变试件的表面质量研究其粗糙度值,试件去除量不作为重点研究对象。根据优化后的粗抛参数,采用抛光轮目数为2000#,进给速度为500 mm/min,行宽为0.025 mm。通过改变线速度值,试验件获得小于0.2 μm粗糙度值。优化后的精抛光实验数据如表4所示。

表4 精抛参数表

分析表4可知,该精抛实验当线速度为2.62 m/s与1.57 m/s时满足要求的粗糙度值小于0.2 μm。其抛光后表面显微形貌如图3所示。

图3 抛光表面

根据抛光后显微镜观察当粗糙度为Ra0.18 μm与Ra0.12 μm时,试件表面均非常光滑,无麻点凹坑现象。粗糙度值为Ra0.12 μm时试件表面纹理更加平顺整齐。

该组实验最终确定了粗抛线速度值为4.18 m/s,预压量为0.4 mm。在粗抛的基础上进行了精抛实验,最终达到粗糙度值小于0.2 μm。线速度值在1.57 m/s时,最优值可达到0.12 μm。

3 实例验证

根据上述实验对某型号钛合金叶片缘板以及叶根进行抛光实例验证。首先对抛光轮几何结构、几何尺寸进行设计确定,接着针对叶片结构研究抛光轮装夹方案,同时采用试验得出的抛光参数对叶根、缘板以及叶根缘板的搭接处进行编程,最后进行试验输出结果。

3.1 抛光轮几何结构设计

叶根处的曲率变化极大,要结合数控机床实现抛光的自动化,应本着抛光工具与叶片避免发生干涉的原则进行设计。由于叶根处典型的非开敞结构,抛光叶根时干涉主要发生在刀具与叶身、缘板之间。

避免干涉的措施应依据叶根的两个几何参数来制定,即叶根导圆的半径和叶片根部叶盆处的最大圆角半径。如图4a所示,抛光轮的鼓形半径R1应小于叶根导圆处的内圆角半径R2,否则,抛光叶根导圆时,抛光轮会与叶根、叶身衔接处和缘板处发生干涉。如图4b所示,抛光叶盆处的叶根时,需设计抛光轮的回转半径R1′小于叶盆处叶根截面的最小曲率半径R2′,否则,抛光叶盆处叶根时,抛光轮会与叶片的进、排气边处发生干涉,导致叶片报废。

(a) 参数1 (b) 参数2

根据以上分析,抛光叶根时抛光工具应根据叶片参数按表5进行设计。

表5 抛光轮设计规则

3.2 装夹方案

对于轴向尺寸较小的叶片,抛光叶根区域时,可选用三轴数控机床采用立位装夹,工具选用端抛鼓形抛光轮,该种装夹方式编程方便,可对叶片进行高效的抛光,仅用三轴数控机床即可完成,有效节约了资源。

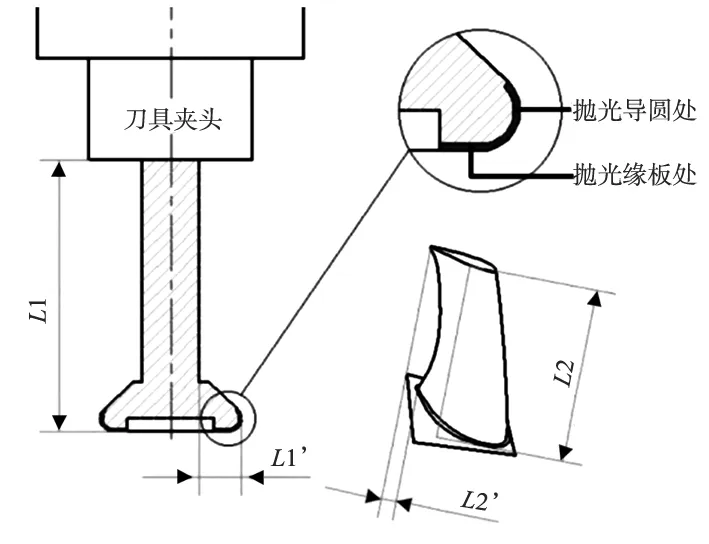

用此种工艺抛光叶根应注意三点,如图5所示,首先,为避免刀具夹头与叶尖之间发生干涉,应合理设计抛光轮的杆长和抛光轮的直径,使装夹之后露出部分的杆长L1大于叶片叶顶到叶根的轴向长度L2;其二,抛光轮的直径应能够避免抛光轮杆与叶片弯扭几何部分之间的干涉,即L1′>L2′;其三,合理设计抛光轮端面抛光的鼓形半径及端面抛光的磨粒区域,使之能够对叶根区域实现全面的抛光。

图5 防干涉示意

选用某转子叶片进行研究,确定其叶片长度为100 mm,导圆半径R2为2 mm,叶盆处最小曲率半径R2′为30.2 mm,叶片抛光要求为去除铣削刀纹,表面粗糙度小于0.2 μm。确定现有可用抛光轮直径为φ54 mm,鼓型半径为R1.5 mm。采用3轴机床进行立式抛光。

叶片缘板抛光分为粗抛和精抛两部分,粗抛采用400#抛光轮,精抛采用2000#抛光轮,具体抛光参数如表6、表7所示。

UG自动生成的加工刀路如图6所示。

图6 抛光示意图

表6 叶根与缘板粗抛参数表

表7 叶根与缘板精抛参数表

通过抛光后的叶片测量数据可知,叶片缘板处粗抛可以满足去除量要求,精抛后叶片缘板处的粗糙度为Ra0.14,满足要求中的不大于Ra0.2。如图7所示。

(a) 叶根缘板抛光前 (b) 叶根缘板抛光后

4 结论

(1)本文采用电镀超硬磨料柔性抛光工具针对钛合金材料展开可一系列的抛光工艺参数优化,最终选出400#、2000#抛光轮最优抛光工艺参数。

(2)抛光航空发动机叶片时需要抛光轮的鼓型半径R1<叶根的导圆半径R2,抛光轮的回转半径R1′<叶盆处最小曲率半径R2′。同时,抛光过程中线速度值是一个非常重要的参数,粗抛过程中线速度值应不超过4.18 m/s,否则会出现叶片表面烧伤现象,精抛过程中线速度值不超过1.57 m/s,抛光后粗糙度值可达到Ra0.12 μm。