赞比亚某铜钴矿金属回收试验研究

2021-03-26房孟钊

房孟钊,余 珊,李 伟,彭 明,宁 瑞

(1.大冶有色金属有限责任公司,湖北 黄石435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石435002)

0 引言

铜钴矿资源主要集中于赞比亚地区,冶炼条件与设备等较落后,许多国内采用的钴提取工艺无法进行应用[1-5]。目前该地区真正做到铜钴矿钴资源回收与利用生产的企业很少,大部分企业还处于在建或是前期试验阶段[6-9]。由于铜钴矿中钴的含量大部分在0.01%~0.8% 之间,品位较低,且铜钴赋存状态复杂,浸出和回收技术不成熟,因此许多铜钴矿开发利用效率不高。

前期调查显示,大部分已开发的铜钴矿在钴浸出工序,钴的浸出率低于60%,经铜钴分离后的钴精矿中,铜含量为3.5%~5.5%,钴含量为1.1%~1.5%;通过转炉渣还原电炉生产的钴铜锍,钴含量为2.5%~6.8%,通过继续加工生产的钴合金钴含量为7.9%~18.6%[10-14]。某冶炼厂对铜钴矿采用“浸出-萃取-净化-沉钴”湿法工艺生产粗制氢氧化钴,其中浸出工段在生产过程中水量过剩,而在净化工段前,萃余液中钴难以富集,造成资源浪费、成本加大,同时也大幅度增加了后续溶液处理系统的固定资产投资。另外,由于矿石中含有大量的铜、铁、锰、镍等杂质,粗制钴产品精制工艺不完善,导致后期钴产品杂质元素较多,品位较低,难以实现钴经济价值增收。

因此,在保证钴浸出率的基础上,探索一项化学试剂来源充足、容易获取、成本较低、工序简单,可从低浓度的含钴浸出液中有效富集钴且杂质含量少,能为后续钴产品精制工艺提供较好的钴原料的技术,十分重要。

1 试验部分

1.1 试验材料

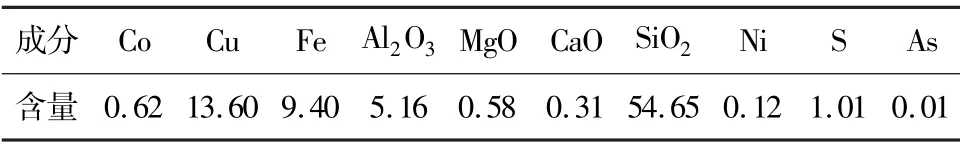

试验原料来自赞比亚某矿区的氧化铜钴矿,其成分见表1。

表1 赞比亚某氧化铜钴矿成分 %

试验试剂主要为分析纯浓硫酸、分析纯双氧水、工业级亚硫酸钠、萃取剂Lix984、复合型萃取剂HBL110(由磺酸类有机物A 与脂类有机物B 组成即nA∶nB=1∶5)、纯水等,萃取剂和复合型萃取剂均采用磺化煤油为稀释剂。

试验仪器主要为恒温磁力搅拌器、循环水真空泵、台式鼓风干燥箱、高能行星式球磨仪、梨形分液漏斗、水浴恒温振荡器、PHS-3C 型酸度计等。

1.2 试验方法

取一定量的氧化铜钴矿,干燥后放置球磨机内磨30 s 备用。

1)酸浸还原浸出。按照前期针对铜钴矿浸出试验的优化研究,选取最优的试验条件:取备用的球磨矿样400 g,液固比5∶1,加入浓硫酸总量理论量的1.5 倍,还原剂先添加矿样质量55.5%的双氧水,再添加矿样质量20% 的亚硫酸钠,浸出过程恒温70 ℃,反应时间0.5 h。将反应液过滤后,分析浸出液与浸出渣中Cu、Co、Ni、Fe、Mn 等元素含量。

2)采用萃取剂Lix984 萃取铜。利用萃取剂Lix984 针对浸出液萃取铜,探索单级萃取与多级萃取试验,除去浸出液中大部分的铜,以保证后续工艺对铜的回收。反萃剂采用硫酸,洗涤采用纯水。

3)采用萃取剂HBL110 萃取钴。利用萃取剂HBL110 针对萃余液中的钴进行萃取,通过加不加H2O2预处理萃余液的试验,探索直接萃取与间接萃取对有效富集钴、分离杂质的影响。反萃剂采用硫酸,洗涤采用纯水。

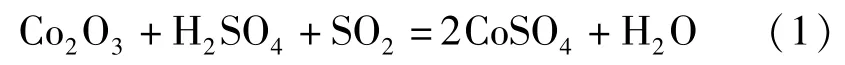

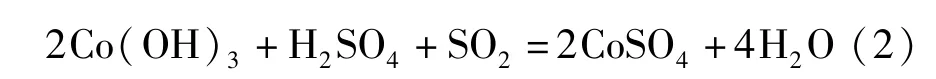

1.3 试验原理

试验原料铜钴矿中钴的品位较低,且正三价的钴为主要组成部分,因此通过前期试验论证,在钴的浸出试验中,除了需要加入一定量的亚硫酸钠外,又加入了双氧水,使得钴的浸出率大幅度提高。其中(亚硫酸钠)二氧化硫为还原剂的主要化学反应见式(1)~(2)。

1.4 浸出试验装置

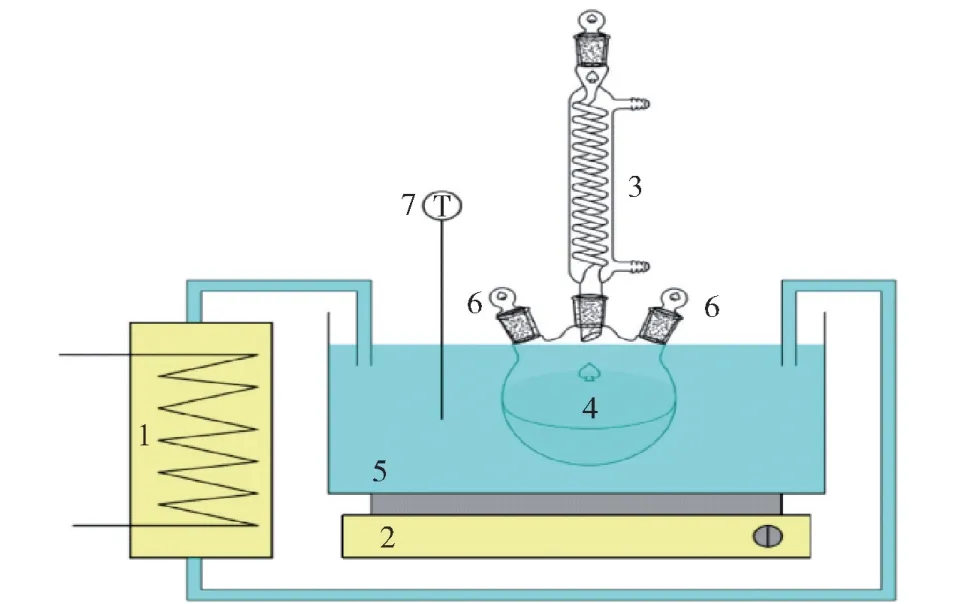

酸浸还原浸出试验在图1所示的装置中完成。

图1 浸出试验装置

1.5 萃取试验流程

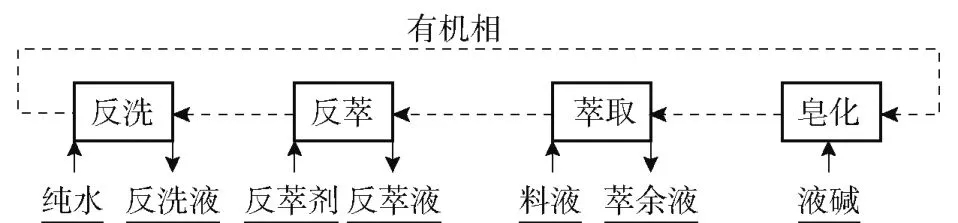

萃取试验采用多级萃取的方法,流程见图2。

图2 萃取流程图

2 试验结果与讨论

2.1 酸浸还原浸出

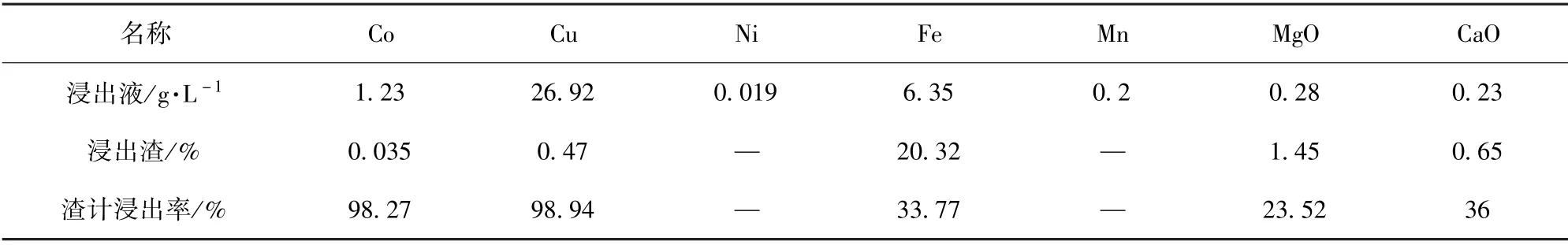

按照酸浸还原浸出试验方法进行试验,将得到的反应液过滤,得到浸出液2 L,浸出渣122.58 g,金属元素成分分析见表2。从表2可以看出,钴与铜的浸出率均达到98%以上,渣中含钴在0.04%以下,铜在0.5%以下,可视为钴、铜基本完全浸出。

表2 铜钴矿浸出液中金属含量

2.2 萃取剂Lix984 对铜的单级萃取

铜萃取剂Lix984 是酮肟-醛肟混合类萃取剂,由Lix860N(5-壬基水杨醛肟)与Lix84(2-羟基5-壬基乙酰苯酮肟)按1∶1 (体积比)组成的混合物,外观为琥珀色液体,密度为0.95~0.97 g/cm3,闪点>71 ℃。在相比1∶1、平衡pH 值为1.83 的条件下,萃取时间4 min,萃取结果见表3。

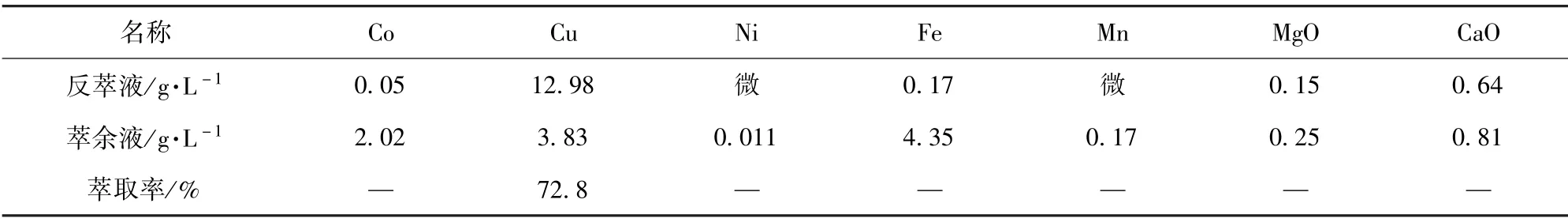

由表2可知,铜钴矿浸出液中铜含量为26.92 g/L,含量较高,采用单级萃取铜,反萃液中含铜12.98 g/L,萃余液中含铜3.83 g/L(表3),萃取率为72.8%,无法完全回收铜,Ni、Mn、Ca、Mg 含量在萃取前后基本没有变化,因为Ni、Mn 相比于Cu、Co 在原液中含量非常低,萃取剂Lix984 对其萃取的影响很小,而Ca、Mg 几乎不共萃,因此只考察主要影响元素Cu、Co、Fe,其中Fe 为萃取体系中首当其冲的有害杂质元素。

表3 铜钴矿浸出液单级萃取铜试验结果

2.3 萃取剂Lix984 对铜的多级萃取

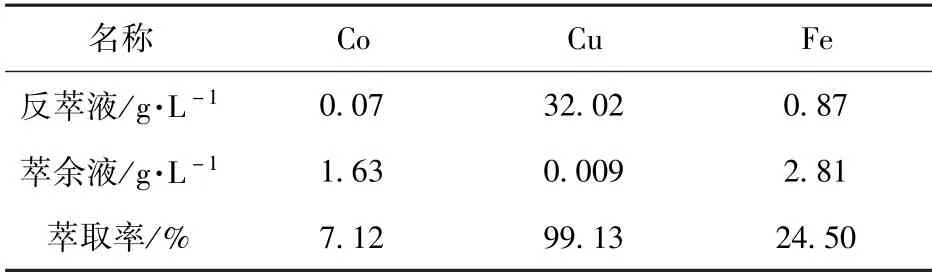

对铜钴矿浸出液进行3 级逆流萃取,相比为1∶1,反应时间为5 min,萃取试验结果见表4。Cu 在萃余液中含量仅为0.009 g/L,萃取率为99.13%,说明萃取完全;Co 在反萃液中含量有0.07 g/L,虽然Co 有少量的萃取损失,萃取率为7.12%,但也说明了铜与钴的分离可以实现。

表4 铜钴矿浸出液3 级萃取铜试验结果

2.4 萃取剂HBL110 对钴的直接萃取

由于铜钴矿浸出液3 级萃铜后的萃余液主要含Co 和Fe,因此,该试验旨在考察四级逆流萃取对钴、铁的分离效果。

使用萃取剂HBL110 萃钴前,调节pH 值为2.6,过滤后待用。萃取试验条件为萃取相比O/A=1∶1.4(V/V=50 mL/70 mL)、萃取时间5 min、萃取温度25℃、料液pH 值为2.6。

试验过程中,控制萃取一级pH 值为2.5,萃取六级平衡pH 值为2.8,未有三相或沉淀产生,取萃取平衡后水相综合样检测钴与铁的含量;对萃取平衡条件下得到的负载有机相进行反萃试验,反萃相比为1∶1,反萃时间10 min,取反萃液化验Co 和Fe的含量。

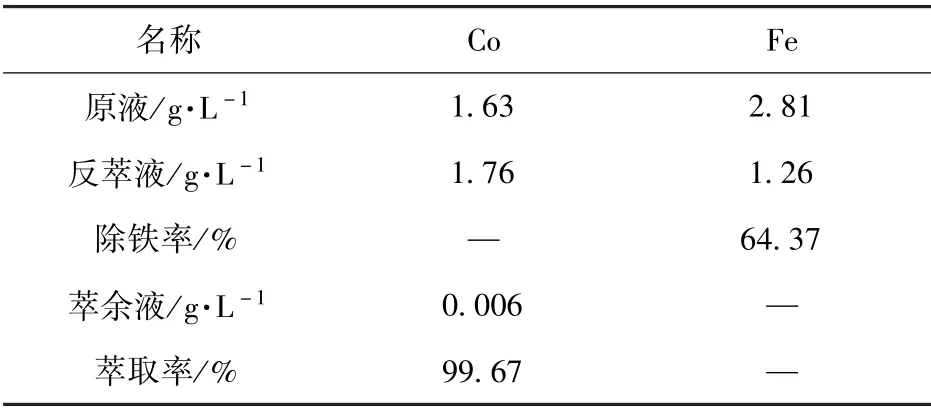

试验结果如表5所示,可以看出,钴的萃取率达到要求,但除铁率偏低,还需进行下一步试验,在保证钴的萃取率达标的同时除铁率也达标。

表5 钴萃取试验结果

2.5 萃取剂HBL110 对钴的间接萃取

萃取试验前先采用双氧水对萃铜后的萃余液进行处理,在萃铜后的萃余液中加入萃余液体积25%的双氧水,反应温度25 ℃,反应时间0.5 h,过滤,得到一次过滤后液;取一次过滤后液,调节pH 值为2.6,再过滤,得到二次过滤后液;采用萃取剂HBL110 萃取二次过滤后液,萃取试验条件为萃取相比O/A=1∶1.4(V/V =50 mL/70 mL)、萃取时间5 min、萃取温度25 ℃、料液pH 值2.6。

试验过程中,控制萃取一级pH 值在2.5,萃取六级平衡pH 值在2.8,取萃取平衡后水相综合样检测钴与铁的含量;对萃取平衡条件下得到的负载有机相进行反萃试验,反萃相比为1∶1,反萃时间10 min,取反萃液化验Co 与Fe 的含量。

萃取试验结果如表6所示,可以看出,在试验条件相同的基础上,双氧水处理过的料液钴的萃取率达到99.7%,除铁率虽有较大幅度提高但还仍未能达到要求,还需后续探索除铁试验。

表6 钴萃取试验结果

3 结论

1)采用还原剂双氧水与亚硫酸钠联合法进行铜钴矿的酸浸还原,钴、铜浸出率分别为98.27%、98.59%;浸出渣含钴、铜分别为0.035%、0.47%,可视为钴、铜基本完全浸出。

2)采用Lix984 萃取回收Cu,相比于单级萃取,三级逆流萃取使Cu 萃取率从72.8% 提高到99.13%,Cu 完全浸出,Co 萃取率为7.12%,有少量的萃取损失,基本实现了铜和钴的分离。

3)在萃铜后的萃余液中,主要含Co 和Fe,采用双氧水对萃余液进行预处理后,萃取剂HBL110 不仅可以保证钴的萃取率达到99%以上,而且除铁率从64.37%提升至86.15%。