电解净液工艺处理铜阳极泥浸出液的生产实践及优化

2021-03-26余林花

苏 峰,余林花

(金隆铜业有限公司,安徽 铜陵244021)

铜阳极泥浸出液(以下简称“浸出液”)是将铜电解精炼所产阳极泥使用稀硫酸溶液分别利用一段常压及二段加压工艺在反应釜容器内浸出所产的含铜废液,除铜以外,镍、碲、硒等有价元素也被浸出,与铜一起进入浸出后液[1]。

金隆铜业有限公司(以下简称“公司”)每年产出浸出液中铜含量约1 190 t,在技改之前主要通过旋流电积系统处理该浸出液。但因一段浸出液杂质含量过高,旋流电积系统设计能力受限,仅能处理少量杂质含量低的二段浸出液,同时,受黑酸回用限制(酸浓要求达60%以上),旋流电积系统日均处理二段浸出液约35 m3。因此,仍有大部分浸出液无法实现内部循环,需要通过外售的方式进行处理,此种方式对公司的经济效益产生较大影响[2]。

针对此问题,公司通过经济效益测算对比旋流电积工艺与电解净液工艺处理铜阳极泥浸出液的方案,结果表明电解净液工艺优于旋流电积工艺。实施电解净液工艺后,取得了很好的经济效益。

1 旋流电积工艺处理铜阳极泥工艺流程及生产参数

公司浸出液每日产量约90 m3,其中一段常压浸出液15 m3,二段加压浸出液75 m3。一段、二段浸出混合液铜含量40 g/L,年开工率90%。技改前采用的铜阳极泥处理工艺流程见图1。由图可知,铜电解系统所产铜阳极泥通过酸浸的方式在常压及加压工艺条件下,将含铜浸出后液通过压滤分离。压滤出的浸出后液一般通过外售、旋流电积系统及电解净液等方式处理,经净液脱铜后的电解液一部分返回电解系统,另一部分返硫酸镍工艺处理,得到产品粗硫酸镍及黑酸,黑酸再回用至稀贵金属工序处理铜阳极泥。压滤浸出渣经卡尔多炉处理浇铸金银锭,作为电解金银的产品。

图1 铜阳极泥处理工艺流程图

2 两种浸出液处理工艺方案效益对比

为实现铜阳极泥浸出液的综合利用,提高公司的整体经济效益,依据目前生产工艺条件,主要选择两种处理方案:一是继续现有旋流电积工艺并扩大产能,逐步提高处理量[3];二是通过电解净液工艺处理。为明确该两种方案的最优选择,通过效益测算初步确定优先方案。表1、表2分别为浸出液通过旋流电积工艺和电解净液工艺的效益测算结果,电费、水费分别按照0.54 元/kW·h、1.93 元/t 计算。

2.1 旋流电积处理浸出液效益

表1为浸出液在旋流电积系统处理的效益测算结果。以年生产500 t 电解铜计,吨铜电耗3 500 kW·h、水耗3.64 t。经计算,浸出液在旋流电积系统处理加工总成本为726.4 万元,单位成本为726.4 ×10 000 ÷500 =14 528 元/t。

表1 浸出液在旋流电积系统的效益测算

由于旋流电积系统年处理浸出液含铜约500 t,剩余的浸出液含铜约690 t 需外售处理,以2018年铜回收率按98%计,电解液含铜计价系数为电解铜价格的63.5%,电解铜销售单价按当年均价51 500元/t 计,则每年外售含铜浸出液损失见式(1)。

2.2 电解净液系统处理浸出液效益

表2为浸出液在电解净液系统处理的效益测算结果,以浸出液直接产出标准铜1 000 t、黑铜泥产出电解铜190 t 计,吨铜电耗2 200 kW·h、水耗1.9 t。另,净液系统恢复生产一次性需投入资材备件约654 万元,根据各资材备件使用年限,当年分摊资材备件费268 万元。经计算,浸出液在电解净液系统处理加工总成本为367 万元,单位成本为3 084 元/t。其中电解净液工序可控成本为225 万元,单位可控成本为1 894 元/t。

表2 浸出液在净液系统的效益测算

浸出液通过电解净液工艺系统处理,约85%铜转化为标准铜,即产出标准电铜约1 000 t;约15%铜进入黑铜泥,即产出黑铜泥含铜约190 t,黑铜泥再返回闪速炉处理。另,净液系统年产粗铜约4 000 t;年产黑酸约6 000 t(酸浓达60%~70%),可基本实现铜电解阳极泥再加工过程中黑酸再利用和产出浸出液的产出平衡[5]。

通过对上述两个处理方案的比较,浸出液采用旋流电积工艺处理一年效益损失约1 086 万元,在净液系统处理可控成本为225 万元,由此看出,浸出液在净液系统处理比在旋流电积系统处理具有明显经济优势。

3 电解净液工艺处理阳极泥方案及优化

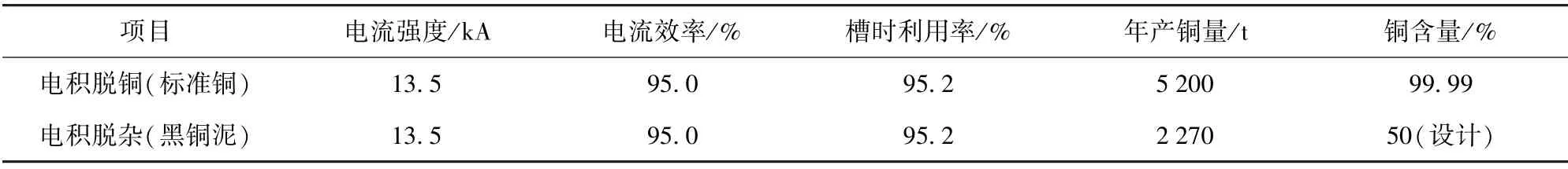

3.1 电解净液工序生产能力

电解净液工序承担着铜电解生产过程中脱铜、脱杂的重要任务。现净液工艺主要有原老净液工序(停产)及新净液工序,经过整合该两套工艺以后,原老净液生产工艺承担着净化脱铜任务,即生产标准电积铜,新净液工艺承担着电积脱杂的功能。该电积工序有两套独立控制系统,分别控制脱铜工序与脱杂工序。表3为净液工艺系统的脱铜处理能力。

表3 净液工艺系统的生产能力

根据表3数据分析,按公司年产46 万t 电解铜的生产规模,铜溶出率1.3%(以设计数据为准)计算可知,年铜溶出量为460 000 ×1.3% =5 980 t,而净液脱铜能力为5 200 +2 270 =7 470 t,可知净液富余了7 470-5 980 =1 490 t 的脱铜能力,大于浸出液含铜1 190 t。因此,公司所产铜阳极泥浸出液实施电解净液工艺进行处理是可行的。

3.2 独立系统处理浸出液

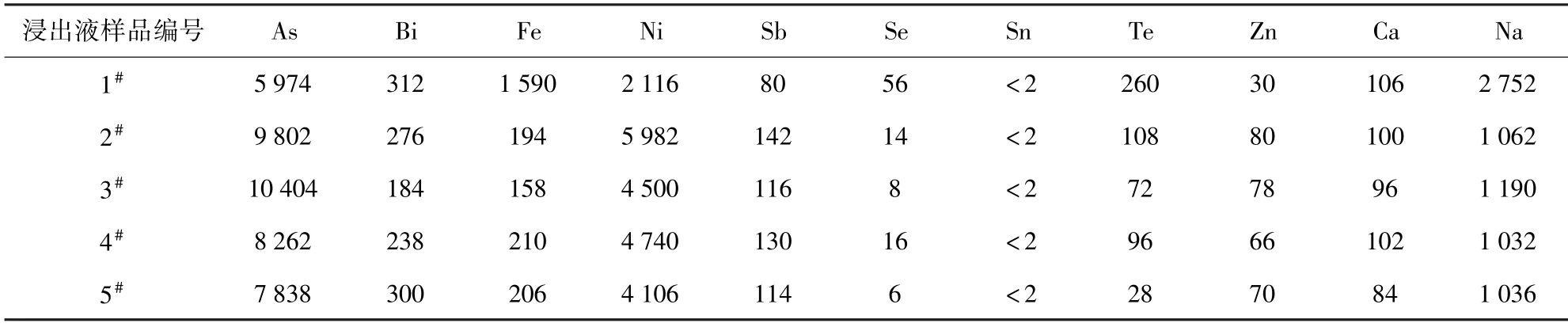

浸出液的成分主要由阳极泥的成分决定。由于一段常压浸出液的成分较为复杂,一段和二段的混合溶液经输送至电解净液系统后极易混合原待处理的废电解液,最终将会影响脱杂终液的成分稳定性。因此,为了保持脱杂终液的稳定性,工艺上布置一条独立循环管线对该混合浸出液进行独立处理[4],即与原待处理废电解液区分处理。表4列出了混合浸出液的主要成分,由表可知该混合浸出液的成分较为复杂,无规律可循。图1即为净液工序独立系统处理浸出液的设备连接图。

表4 浸出液的主要成分 mg/L

图2 独立系统处理浸出液的设备连接图

电解净液系统经过优化改造后,该混合浸出液可实现完全的循环处理,循环流量调整,可根据该混合浸出液的脱杂成分及时调整。由于该混合浸出液的成分较复杂,其一次电积脱铜所产标准铜的杂质成分及脱杂终液的成分波动较大。经分析,由于混合浸出液的成分主要由铜阳极泥的成分决定,其成分复杂且无规律,经过一次电积脱铜处理后,标准铜的杂质成分波动较为明显,基本不具备外售条件(如表5所示)。同时,所产脱杂终液的各项成分波动明显,不利于后段硫酸镍系统生产的稳定(表6)。

表5 独立系统处理浸出液所产某批标准铜的杂质成分 10 -6

表6 独立系统处理浸出液后所产的脱杂终液成分g/L

3.3 混合浸出液与废电解液的处理

受混合浸出液成分波动大影响,一次电积独立系统脱铜工序所产标准铜及脱杂终液的成分波动较大。每日混合浸出液所占体积与脱铜处理废电解液体积比例约为1∶(8~20),如果该浸出液混合废电解液能够在净液工序均匀处理,其成分应较为稳定,则对标准铜的质量及脱铜终液的成分影响会降低。图3为浸出液与废电解液混合后的设备连接图。经优化改造后,浸出液以24 h 连续混合废电解液的方式进入净液电积系统,该处理方式可减少人工调整工作量,也为净液系统的稳定控制提供了保障。表7为工艺优化以后所产标准铜的化验成分,可知标准铜成分较稳定,且满足要求。

图3 浸出液与废电解液混合后的设备连接图

表7 浸出液与废电解液混合后所产某批标准铜的杂质成分 10 -6

上述分析可知,浸出液与废电解液混合处理以后,成分较为稳定,能够满足标准铜的生产。

生产实践表明,通过单独处理或者混合处理该浸出液均能够实现完全消化处理,但考虑到一次电积脱铜生产标准铜的质量以及二次电积脱杂后液的成分稳定性问题,优先选择浸出液与废电解液混合处理更有利于电解系统的稳定运行,同时也为后道工序的生产提供了便利条件。

4 结语

经过近一年的生产实践,铜阳极泥浸出液能够实现完全的闭路消化处理,尤其是与废电解液混合处理后更有利于脱杂终液成分的稳定,所产标准铜质量稳定,脱杂终液的各元素成分处于合理范围。因此利用净液工艺处理铜阳极泥浸出液是可行的。

与传统的旋流电积技术相比,公司采用该工艺具有以下优点:第一,减少了一套旋流电积处理系统的设备投入,直接利用现有的净液处理系统即可实现两种废液(废电解液及浸出液)的有效处理;第二,实际运行过程中,成本和场地等投入均明显降低,处理能力也得到有效提高;第三,浸出液实现了内部循环处理,无需外售,提高了金属回收率,降低了有价金属的损失,并减少了环保风险,为铜冶炼行业处理同类浸出液提供了参考方案。