超临界抽汽式汽轮机解耦控制特性研究

2021-03-26郑少雄陈克难戴义平

郑少雄,陈 康,范 刚,陈克难,高 超,戴义平

(1.西安交通大学 能源与动力工程学院,叶轮机械研究所,西安 710049;2.北京北重汽轮电机有限责任公司,北京 100040)

基于我国的能源环境,“十一五”期间我国大力发展热电联产机组。抽汽式汽轮机既供电又供热,是目前实现热电联产的主要形式之一,具有能源利用合理、循环热效率高、运行方式灵活、适用范围广等特点,目前已得到了广泛应用[1-2]。性能良好的抽汽式汽轮机调节系统的设计要求是可以进行电负荷和热负荷的解耦调节,即电负荷变化时不影响抽汽流量,抽汽流量变化时不影响电负荷[3]。

目前,抽汽式汽轮机调节系统主要采取静态解耦控制设计。但在实际调节过程中不可避免地受到模型特性参数误差的影响,导致解耦调节运行特性不够理想[4]。此外,供热机组在满足供热供电要求的同时很难满足电网自动发电控制(Automatic Generation Control)和一次调频的指标[5]。

葛锁良等[6]和Li等[7]针对某一类具有未知非线性函数的多输入多输出强耦合离散系统,提出了一种基于梯度下降法修正的比例积分微分(PID)网络控制器,将解耦、抗扰、跟踪的问题转化为对误差变量的寻优问题。曹晓威等[8]根据超临界直流锅炉的动态特性曲线,对超临界机组和差法解耦后的协调控制系统进行了分析和改进。王瑜瑜等[9]提出了一种基于状态反馈解耦附加PI控制策略的改进型串级调速系统。刘鑫屏等[10]对供热机组的发电负荷、机前压力和抽汽压力模型进行了简化,解释了系统中通过调节供汽压力维持供热抽汽流量,以满足供热负荷需求的内在机理。Wu等[11]和Wang等[12]提出了一种锅炉-汽轮机协同加热模型,描述了热源质量流量与输出功率之间的动态关系,并给出了热电控制策略。

以往的研究鲜有从工程实际角度出发,对不同调节方式下抽汽式汽轮机进行动态特性研究,没有给出解耦矩阵的确定方法。笔者以某350 MW超临界抽汽式汽轮机组为对象,根据其热力参数,确定了额定供热工况下的解耦矩阵,实现了电负荷和热负荷的静态解耦控制,并对机组采用联系调节和非联系调节时的动态特性进行了仿真和分析。

1 系统描述及数学模型建立

1.1 系统描述

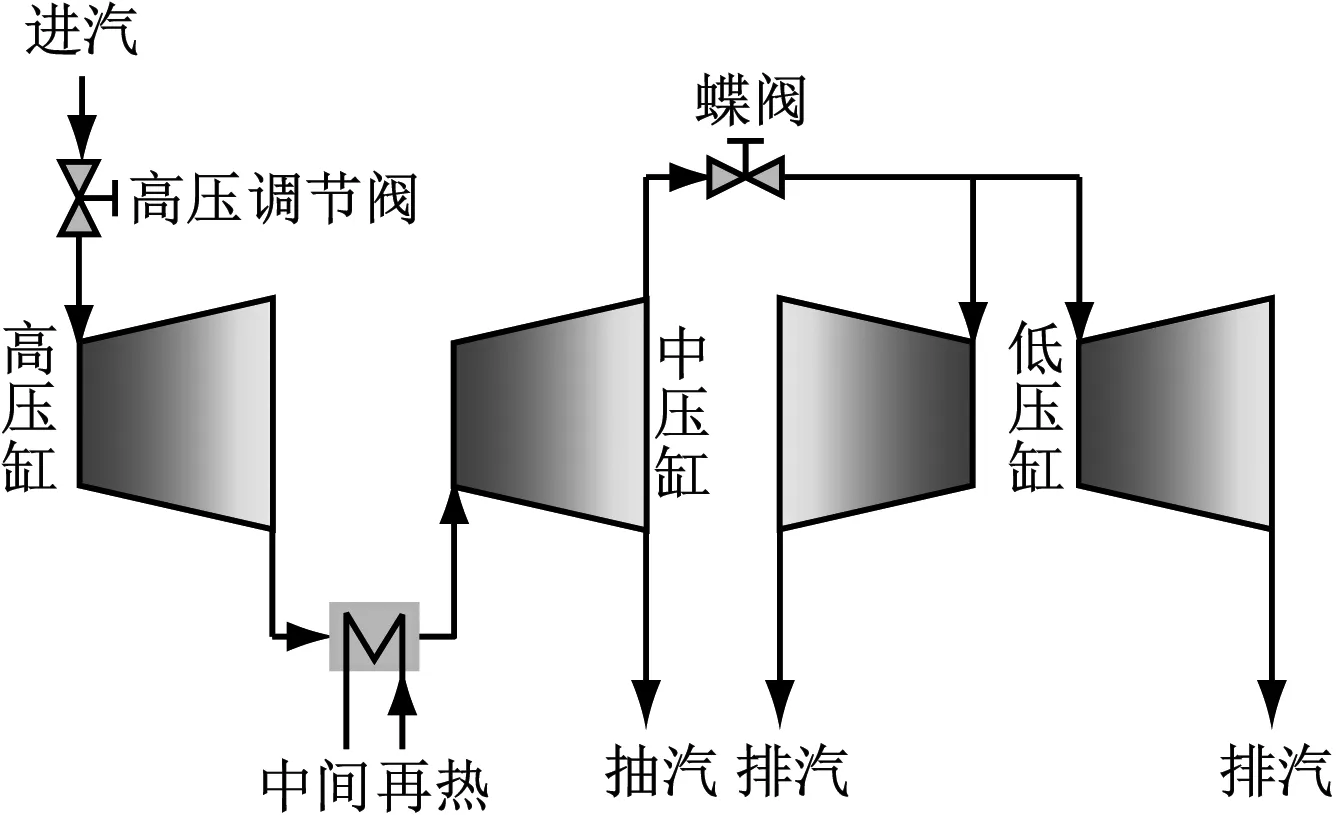

图1为一次中间再热抽汽式汽轮机的简化模型。主蒸汽经过高压调节阀,进入高压缸做功,高压缸排汽进入锅炉进行再热之后进入中压缸膨胀做功,中压缸排汽一部分用于抽汽供热,另一部分经蝶阀控制进入对称布置的低压缸做功后排入冷凝器。

图1 一次中间再热抽汽式汽轮机简化模型Fig.1 Simplified model of single reheat extraction steam turbine

当热负荷增加时,为保证超临界汽轮机总功率不变,高压调节阀的开度增大,高、中压缸的进汽量增加,功率增加,而蝶阀的开度减小,低压缸的进汽量减少,其功率也减小,稳态时总功率恢复至额定值。同理,当电负荷增加时,高压调节阀和蝶阀的开度均增大,汽轮机的总功率增加以满足电负荷的平衡,同时维持抽汽口压力不变。因此,通过对高压调节阀和蝶阀开度的调节,控制汽轮机总功率及供热负荷的稳定,实现对电负荷和热负荷的静态解耦控制。

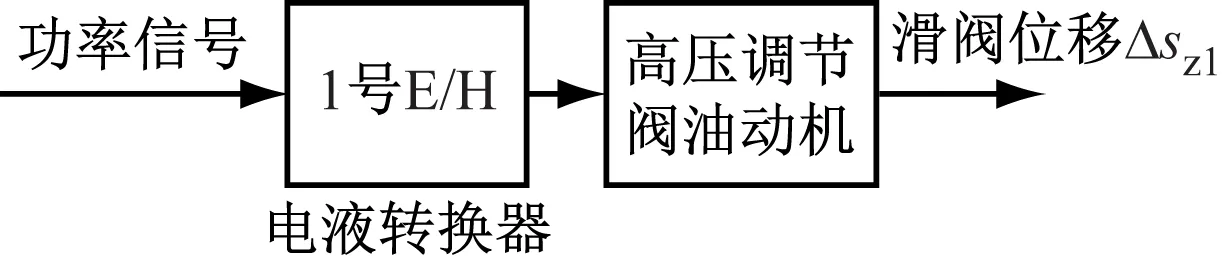

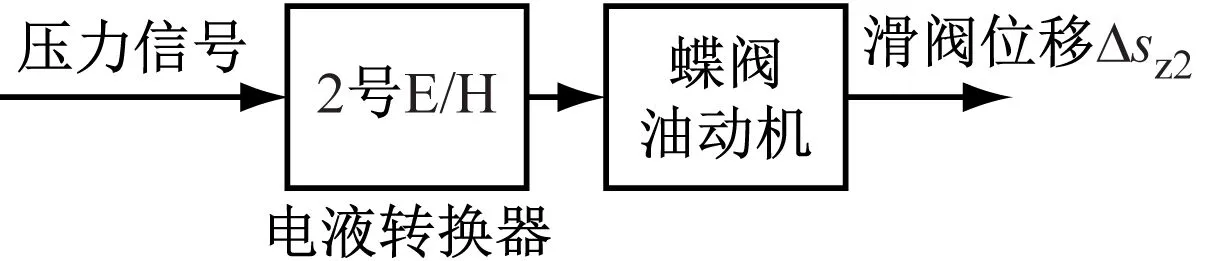

1.2 联系调节及非联系调节

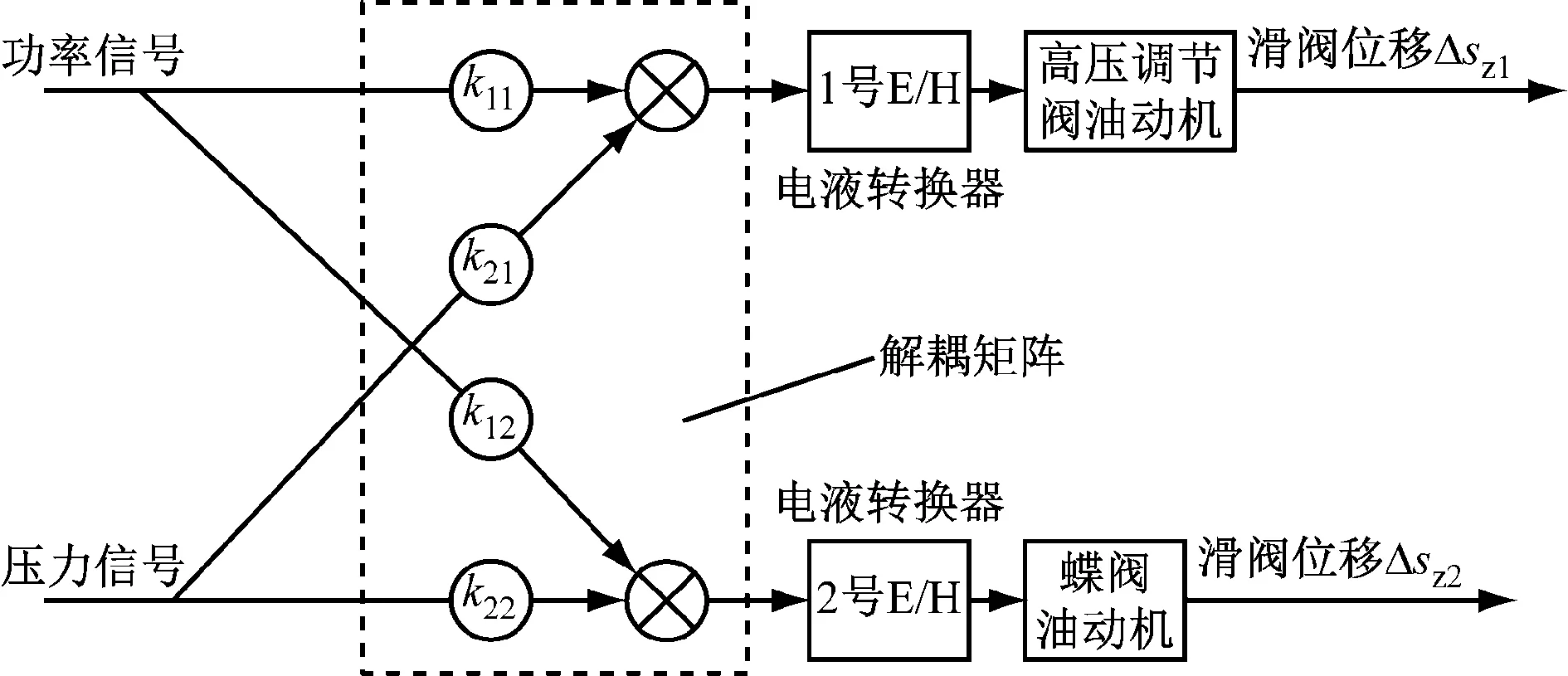

抽汽式汽轮机的调节方式分为非联系调节和联系调节。图2为非联系调节系统,功率信号只控制高压调节阀,而蝶阀则由压力信号控制。这种调节方式的主要缺点是电负荷和热负荷的调整相互干扰较强,调节精度和响应速度较差。图3为联系调节系统,图中增加了解耦矩阵,在解耦矩阵的作用下功率信号和压力信号同时控制高压调节阀和蝶阀的开度。采用联系调节,高压调节阀和蝶阀的位移满足一定的条件时,就能实现电负荷变化时不影响热负荷,热负荷变化时不影响电负荷,即静态解耦控制。

图2 非联系调节系统Fig.2 Non-connected regulation system

1.3 锅炉模型

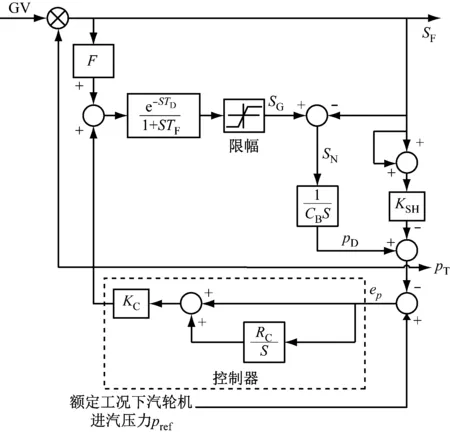

基于经典的IEEE准则构建超临界直流锅炉模型(见图4)。高压调节阀前主蒸汽压力pT和高压调节阀开度GV共同决定汽轮机的进汽量SF,压力偏差值ep为额定工况下汽轮机进汽压力与实际压力的差值,控制器输出压力偏差信号,并与汽轮机的进汽量信号经前馈系数F求和,得到的结果作为锅炉燃烧调节信号。模型中包含了限幅环节,限幅环节的最大值为1.05 pu,限定了蒸汽生成量的最大值。锅炉中燃料燃烧转化为热量的过程近似为一个延时的惯性环节。在锅炉建模时考虑了储热能力的大小,随着储热系数的增大,当负荷或压力改变时能够利用锅炉的储热,但这也增加了从燃料量变化到锅炉出口流量或压力变化的惯性延迟[13-14]。表1为锅炉主要特性参数。

图3 联系调节系统Fig.3 Connected regulation system

GV-高压调节阀开度;F-燃料控制器前馈系数;TD-燃料延迟时间常数;TF-燃料和水冷壁惯性时间常数;KSH-过热系数;SG-蒸汽生成量;SN-实际蒸汽量;SF-汽轮机进汽量;CB-锅炉储热时间常数;pD-锅炉蒸汽压力;pT-高压调节阀前主蒸汽压力;ep-压力偏差;KC-燃料控制比例增益系数;RC-燃料控制积分增益系数;pref-额定工况下汽轮机进汽压力。

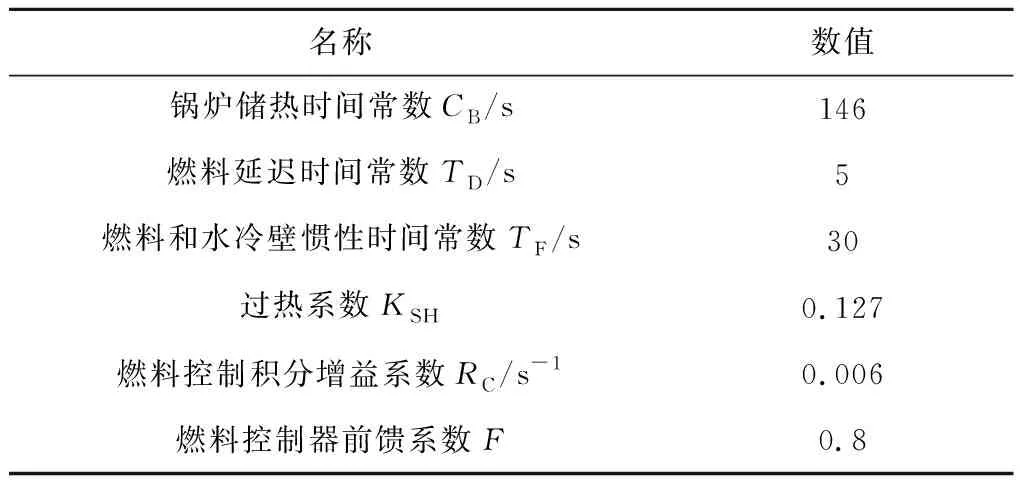

表1 锅炉主要特性参数

2 热电解耦控制

一次中间再热抽汽式汽轮机是两输入两输出的调节对象,被调参数功率与供热量之间具有很强的耦合作用。机组在运行过程中,当电负荷或热负荷发生变化时,控制系统调整高压调节阀和碟阀的开度,达到稳态后,热负荷与电负荷之间不再相互干扰,具有这种性能的控制系统称为静态解耦控制系统,也就是前述联系调节系统。如果在整个过渡过程中,各被控变量都互不影响,具有这种性能的控制系统则称为动态解耦系统[15-16]。在实际工程应用中很难实现动态解耦,因此针对抽汽式汽轮机的静态解耦控制进行深入研究。

2.1 解耦控制环节

为了实现电负荷与热负荷之间的静态解耦,控制系统配置了解耦矩阵,功率误差信号和抽汽流量误差信号在解耦矩阵中进行综合运算,输出流量指令,协调控制高压调节阀和碟阀的开度,达到热电解耦的目的。解耦矩阵的输入输出关系为:

(1)

式中:Δqm,h为高压调节阀质量流量相对变化量;Δqm,l为碟阀质量流量相对变化量;Δne为电功率相对变化量;Δqm,ex为抽汽质量流量相对变化量;k11、k12、k21和k22为解耦系数。

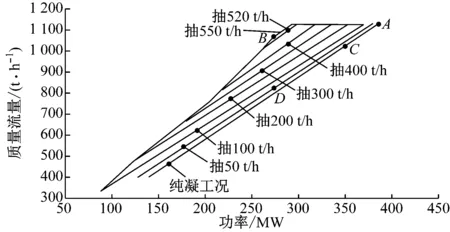

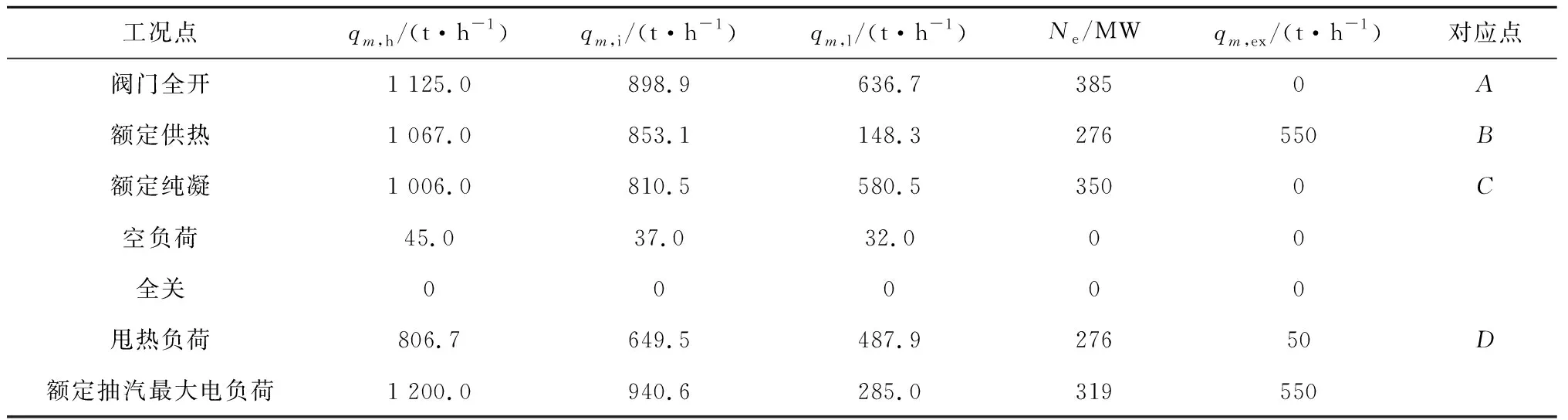

图5为超临界汽轮机抽汽供热工况图。其中A点为阀门全开(VWO)工况点,B点为额定供热工况点,C点为额定纯凝工况点,D点为机组在额定供热工况下甩去全部热负荷后的冷凝工况点。由图5得出某350 MW超临界机组各工况参数如表2所示,以额定供热工况下的参数为基准点,设为0,空负荷处的参数为-1,得到各工况点处主要变量的相对变化值。其中,qm,h为高压缸进汽质量流量;qm,i为中压缸进汽质量流量;qm,l为低压缸进汽质量流量;Ne为电功率;qm,ex为抽汽质量流量。

图5 超临界汽轮机抽汽供热工况图

表2 各个工况点参数(绝对值)

当抽汽式汽轮机运行在额定供热工况(B)下甩去全部热负荷时,若要实现静态解耦,机组必须运行于工况点D,机组运行工况点由B变化到D,由此得到解耦系数为:

(2)

(3)

当机组运行在工况点B时,增加电负荷至319 MW,即机组从工况B运行至额定抽汽最大电负荷点,得出解耦系数为:

(4)

(5)

根据图5的机组工况图,计算得到解耦矩阵如下:

(6)

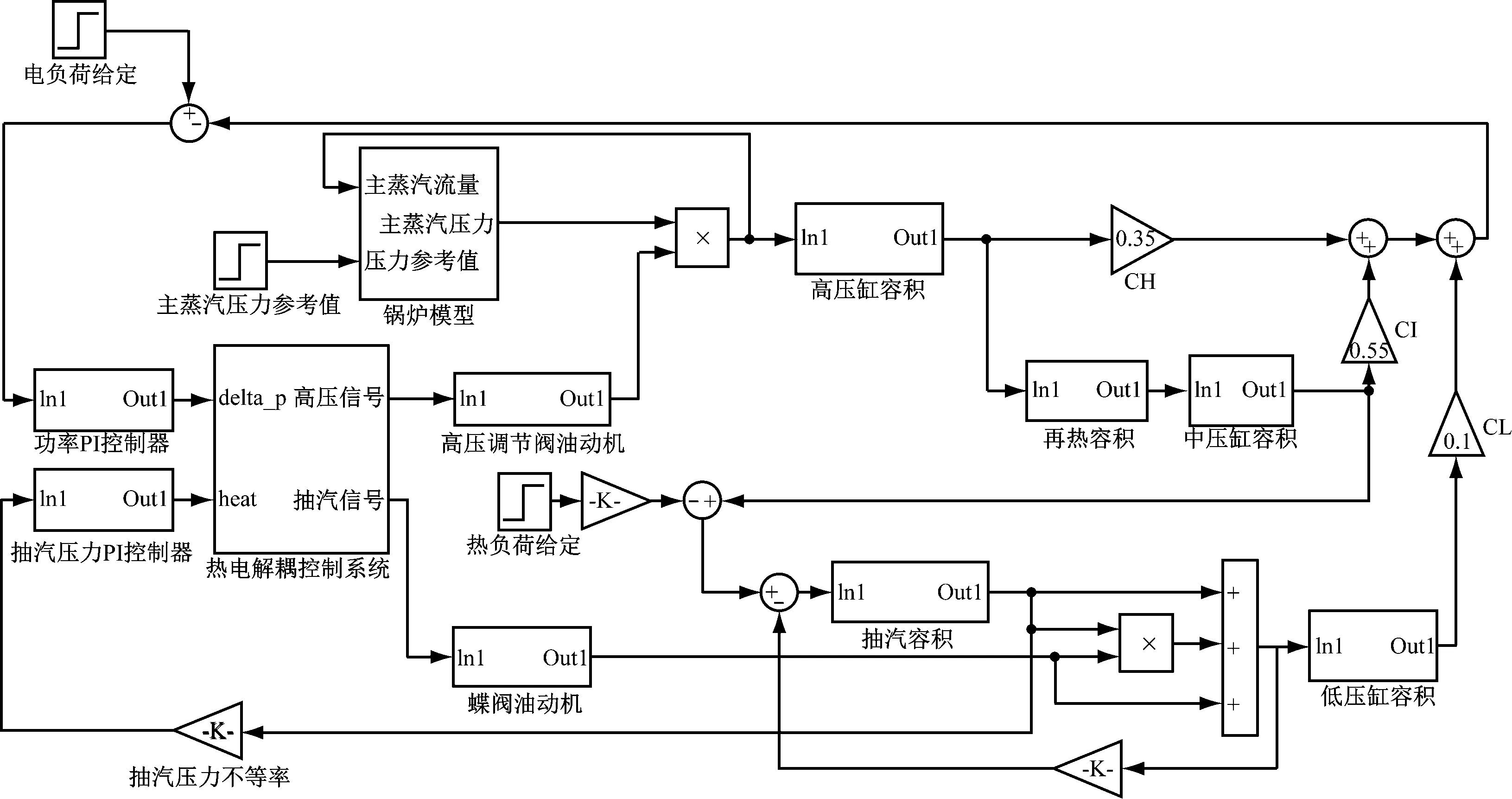

2.2 抽汽式汽轮机的仿真模型

该350 MW超临界汽轮机的仿真模型由锅炉、汽轮机解耦矩阵、抽汽压力PI控制、功率PI控制、高压调节阀油动机、蝶阀油动机、高压缸容积、中压缸容积、再热容积和低压缸容积等主要模块构成,其仿真框图如图6所示。

图6 超临界抽汽式汽轮机仿真框图

3 抽汽式汽轮机动态特性的仿真研究

基于所搭建的抽汽式汽轮机系统仿真模型,分别对联系调节和非联系调节时的动态响应特性进行仿真分析。

3.1 联系调节

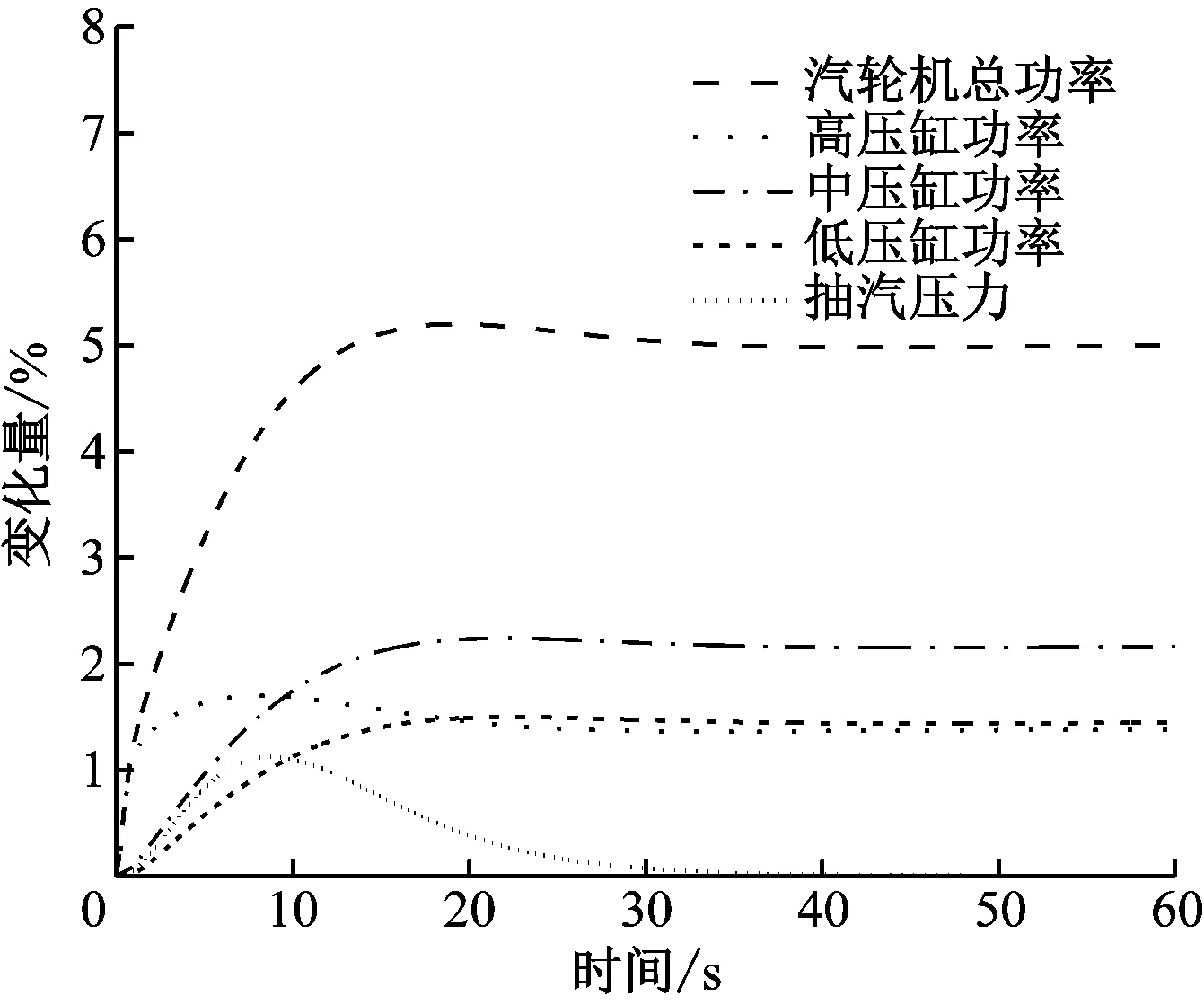

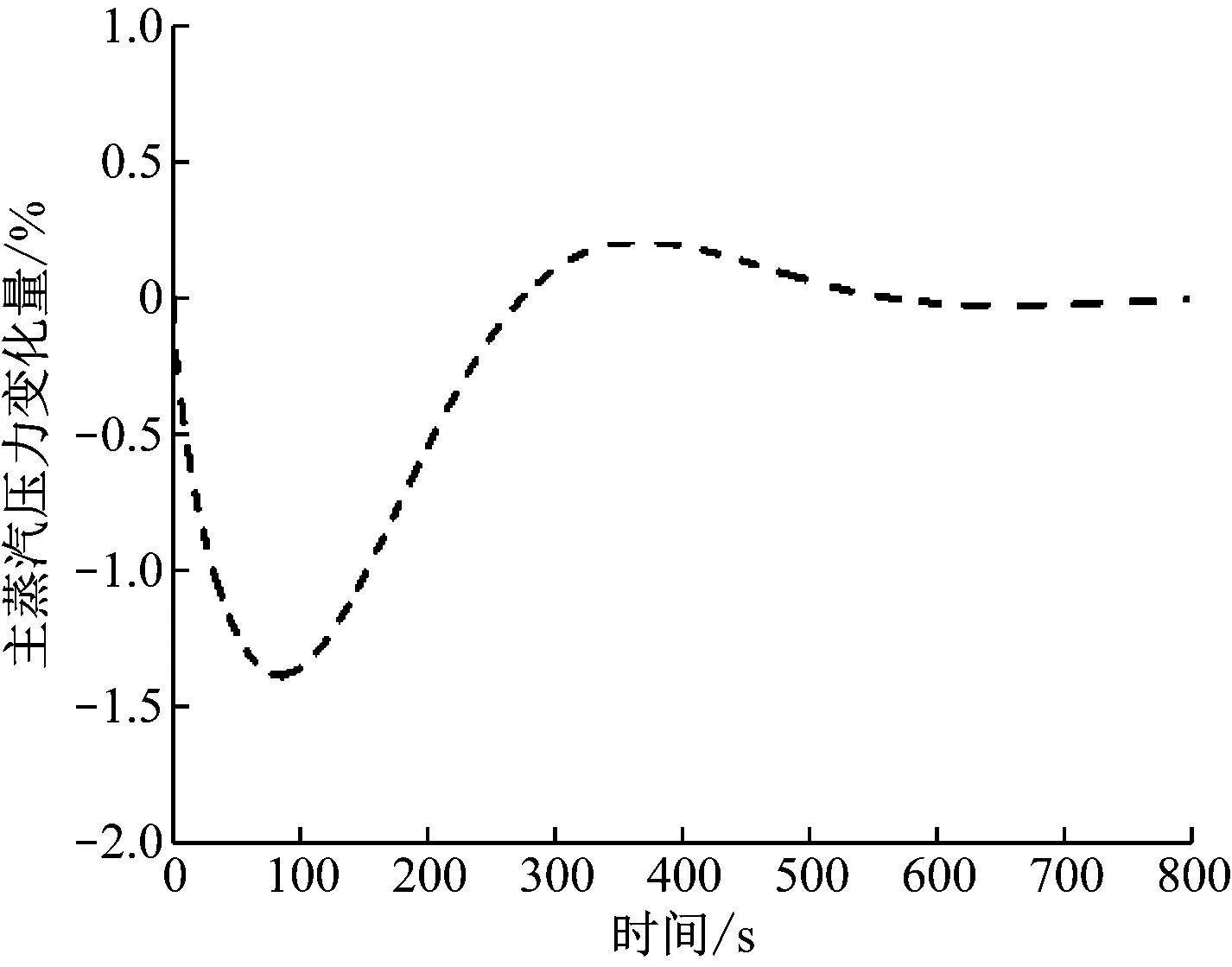

3.1.1 电负荷给定作用下控制系统的响应特性

电负荷给定作用为5%的阶跃信号时,机组总功率,高压缸、中压缸和低压缸功率以及抽汽压力的变化如图7所示。各变量的初始值为0,控制系统为响应电负荷的增加,增大高压调节阀开度,使得汽轮机的进汽质量流量增加,相应的高压缸、中压缸和低压缸功率也快速增加,达到稳态时,总功率变化量为5%,高压缸、中压缸和低压缸功率的变化量分别为1.375%、2.17%和1.455%。过渡过程曲线展现了响应快、超调量小的优点,迅速实现了负荷-功率的平衡,抽汽压力随着电负荷的变化先上升,之后逐渐恢复额定值,静态条件下消除了电负荷对热负荷的干扰。

图7 电负荷给定作用下汽轮机功率的变化

3.1.2 热负荷给定作用下控制系统的响应

热负荷给定30%的阶跃信号时控制系统主要参数的动态响应特性如图8和图9所示。

图8 热负荷给定作用下汽轮机功率的变化

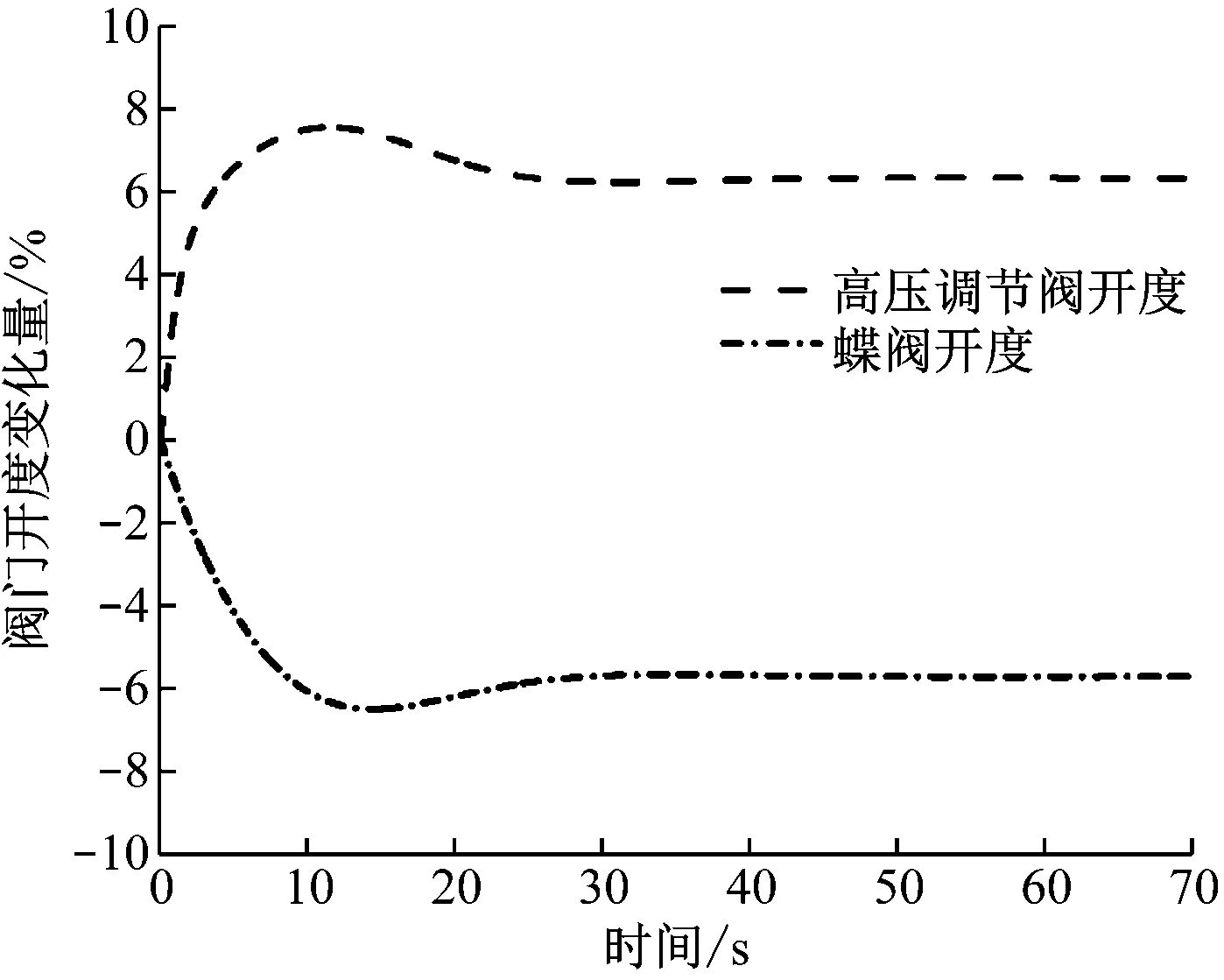

图9 热负荷给定作用下阀门开度的变化Fig.9 Variation of valve opening under given heat load

图8为热负荷给定作用下汽轮机功率的变化。从图8可以看出,随着热负荷的增加,在40 s内低压缸功率减小至额定值的5.70%,高、中压缸的功率分别增加了2.22%和3.48%,达到稳态后总功率的变化量为0。主要原因是当热负荷变化后,在解耦区范围内解耦矩阵具有解耦调节的作用,热负荷增加,控制系统通过增大高压调节阀开度增加了汽轮机的进汽质量流量,汽轮机的高、中压缸进汽质量流量增加,相应的总功率增加,而蝶阀开度减小,低压缸进汽质量流量减少,功率减小,高压缸和中压缸功率的增加弥补了低压缸功率的减小,达到稳态时总功率变化量为0。

图9为热负荷给定作用下阀门开度的变化。在热负荷给定增加的作用下,高压调节阀开度迅速增大,动态最大变化量为7.56%,达到稳态时其变化量为6.33%。蝶阀开度随着热负荷的增加而减小,达到稳态后开度变化量为-5.70%,调节过程中蝶阀开度的最大变化量为-6.49%。

因此,在联系调节下,热负荷给定变化时,通过控制高压调节阀和蝶阀的开度,实现了热负荷与电负荷的解耦控制,静态条件下消除了两者间的相互干扰,且动态响应过程中总功率变化量减小,改善了电功率的动态品质。

3.2 非联系调节

非联系调节是指去除解耦矩阵,功率信号控制高压调节阀,抽汽压力信号控制蝶阀的控制方式。

3.2.1 电负荷给定作用下控制系统的响应特性

电负荷给定5%的阶跃信号时控制系统主要参数的动态响应特性变化如图10和图11所示。

图10 汽轮机功率和抽汽压力的变化Fig.10 Variation of power and extraction steam pressure

图10为汽轮机总功率,高压缸、中压缸和低压缸功率和抽汽压力的变化,在电负荷给定信号的作用下,控制系统通过控制高压调节阀开度,增加汽轮机的进汽质量流量,从而快速增加汽轮机功率。总功率变化量在第9 s处增加至最大值5.60%,之后趋于稳定,达到额定值时总功率变化量增加了5%,最大超调量为0.60%,高压缸、中压缸和低压缸功率达到稳态后分别增加了1.38%、2.17%和1.45%。由于抽汽压力采用了PI控制,其在达到稳态之后恢复至额定值,消除了电负荷给定对热负荷的静态干扰。

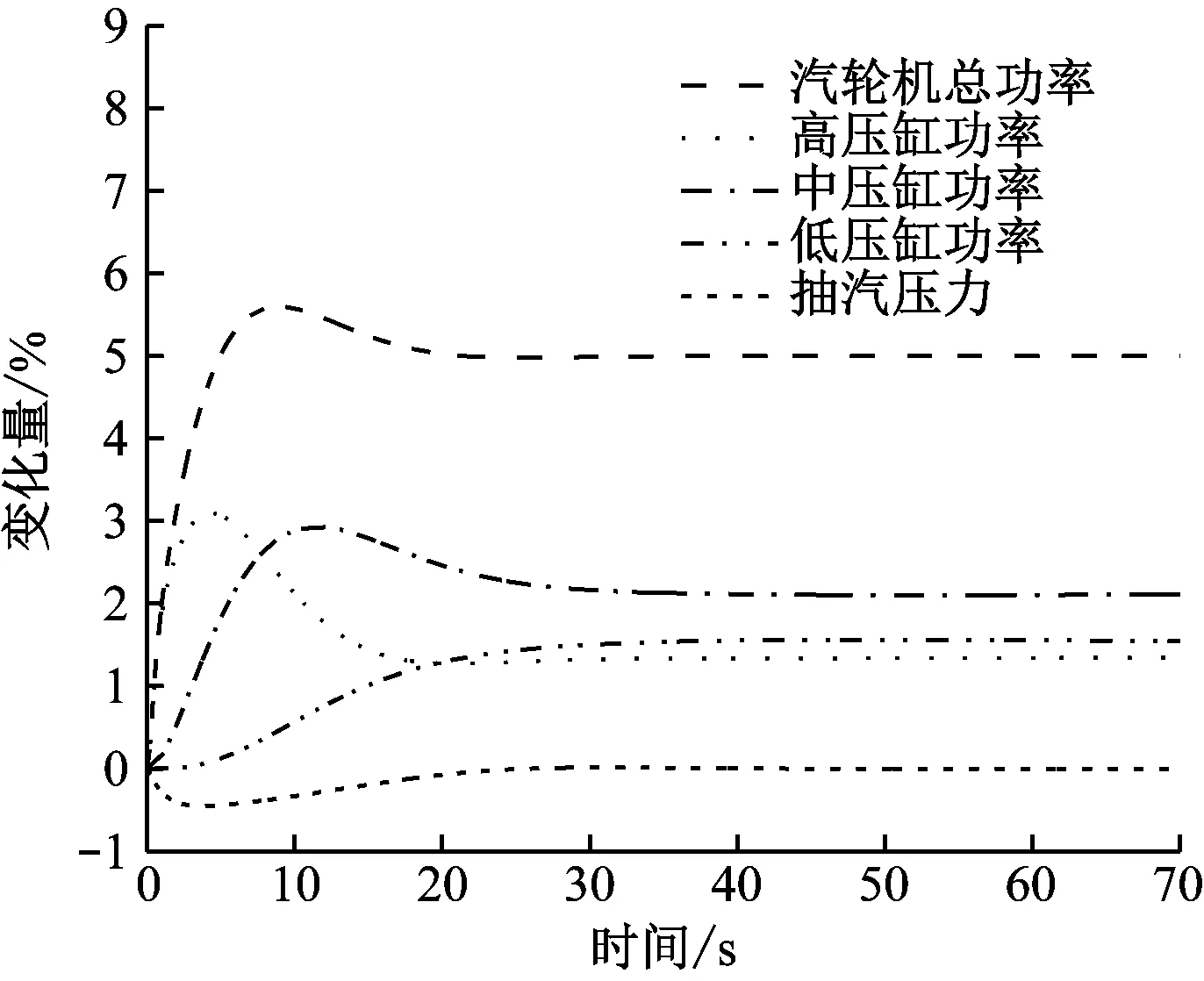

图11 主蒸汽压力的响应特性Fig.11 Response characteristics of main steam pressure

图11为主蒸汽压力的响应特性。从图11可知,在电负荷给定增加的作用下,随着汽轮机高压调节阀开度的增大,主蒸汽压力先降低,达到极值时主蒸汽压力降低了1.4%,随后在锅炉控制系统的作用下逐渐恢复至额定值。造成主蒸汽压力降低的原因在于,电负荷阶跃作用下,高压调节阀开度增大,汽轮机的进汽质量流量增加,导致主蒸汽阀前的主蒸汽压力降低,锅炉燃烧控制器根据主蒸汽压力的变化增加燃料供应,最终使得主蒸汽压力逐渐恢复至额定值。

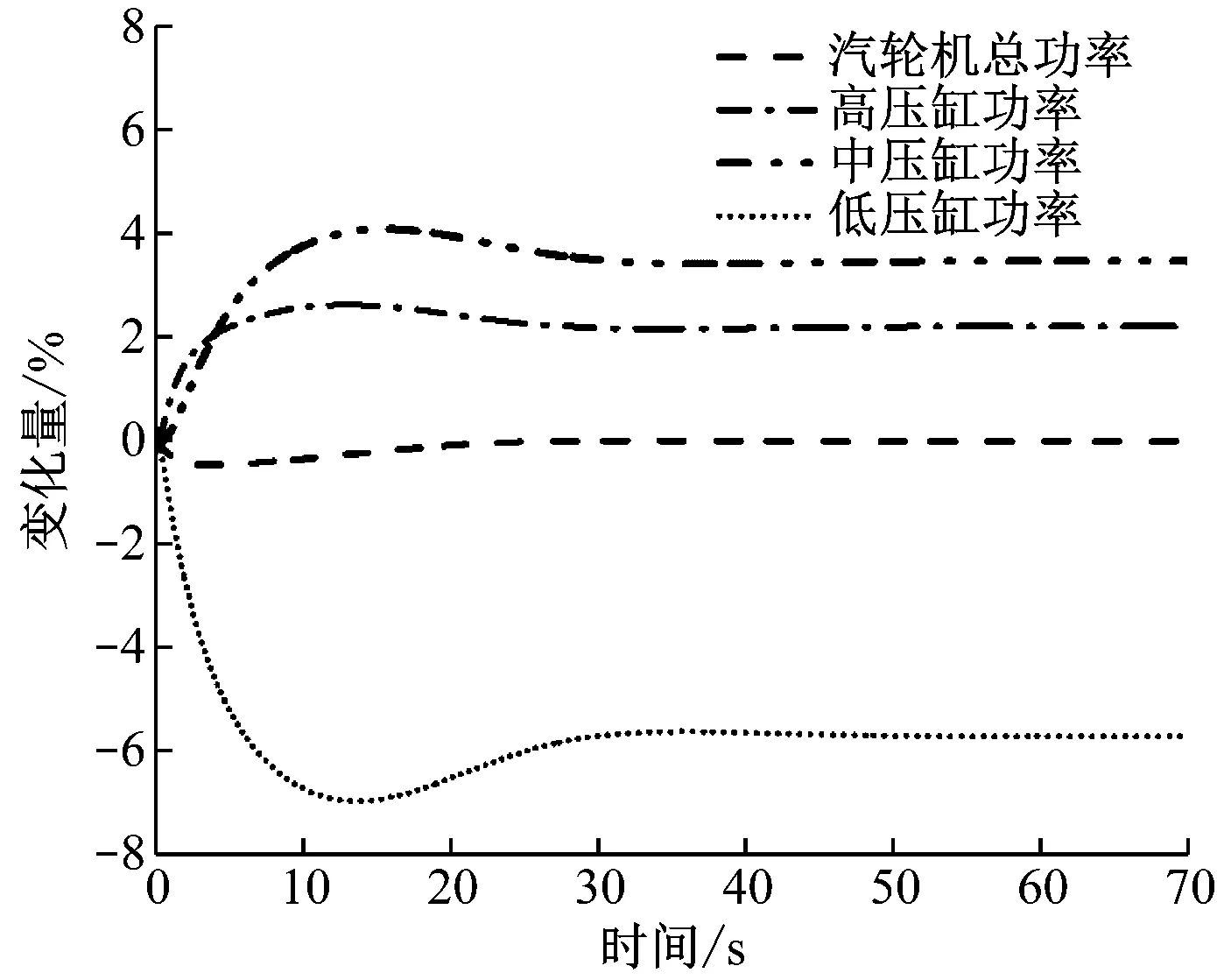

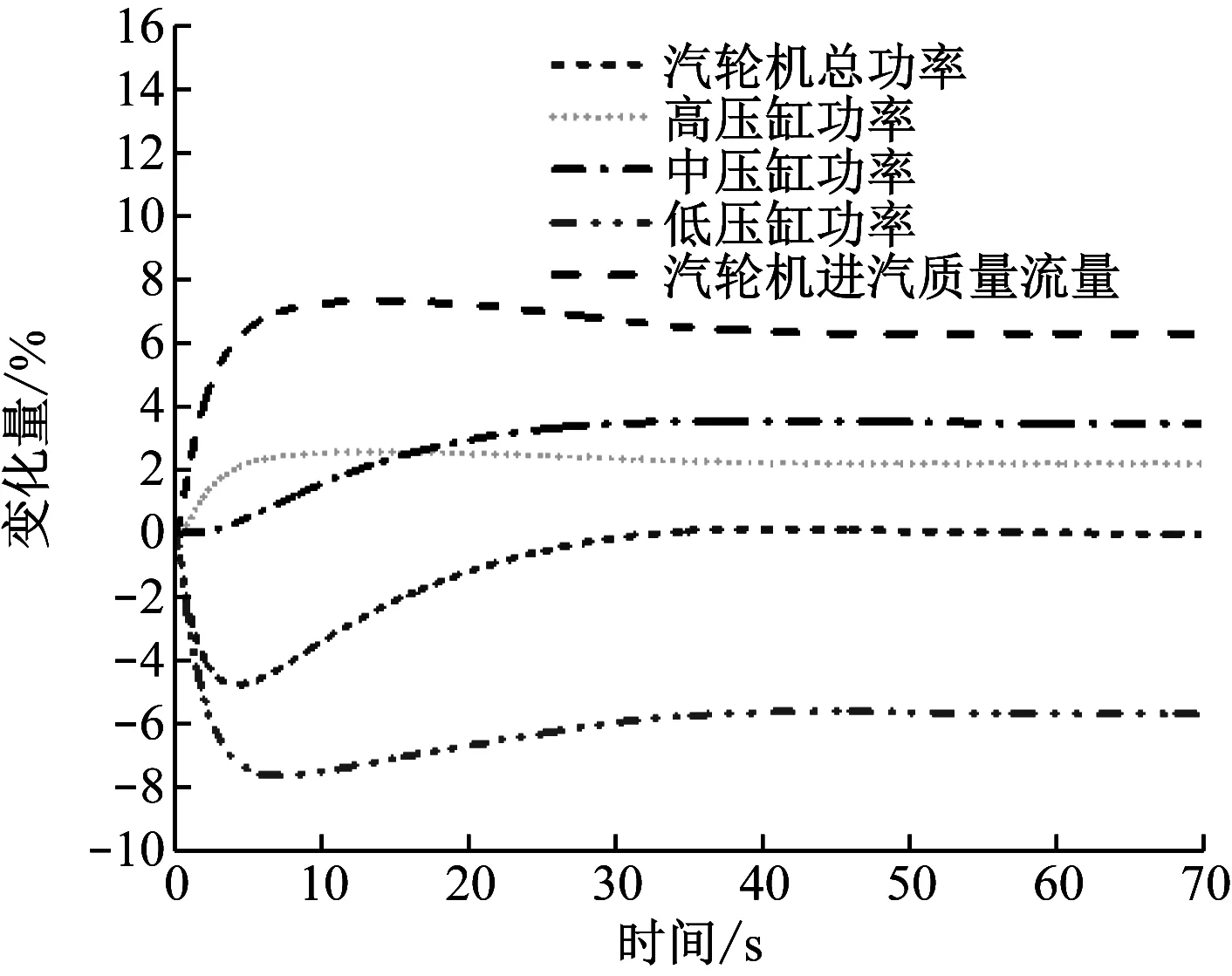

3.2.2 热负荷给定作用下控制系统的响应特性

非联系调节时,热负荷给定30%的阶跃信号后的动态响应特性如图12所示。从图12可知,在热负荷给定作用下,汽轮机总功率变化量先减小,在第4.2 s处达到极值-4.78%,之后逐渐增加,达到稳态时总功率变化量为0,而高压缸、中压缸功率分别增加了2.22%和3.48%,低压缸功率减小了5.70%,汽轮机的进汽质量流量达到稳态后增加了6.25%。在热负荷增加时,调压器控制蝶阀开度减小,低压缸功率减小,导致机组功率平衡遭到破坏,在功率控制信号的作用下,通过控制高压调节阀开度,增加汽轮机的进汽质量流量,高压缸和中压缸功率的增加弥补了低压缸功率的减小,达到平衡后总功率变化量恢复至额定值。因此,非联系调节时虽然消除了热负荷与电负荷之间的相互静态干扰,但调节过程中汽轮机总功率的变化量较大,热负荷的变化对汽轮机总功率的动态干扰较强。

图12 热负荷给定作用下主要参数的响应特性

3.3 联系调节与非联系调节特性的对比

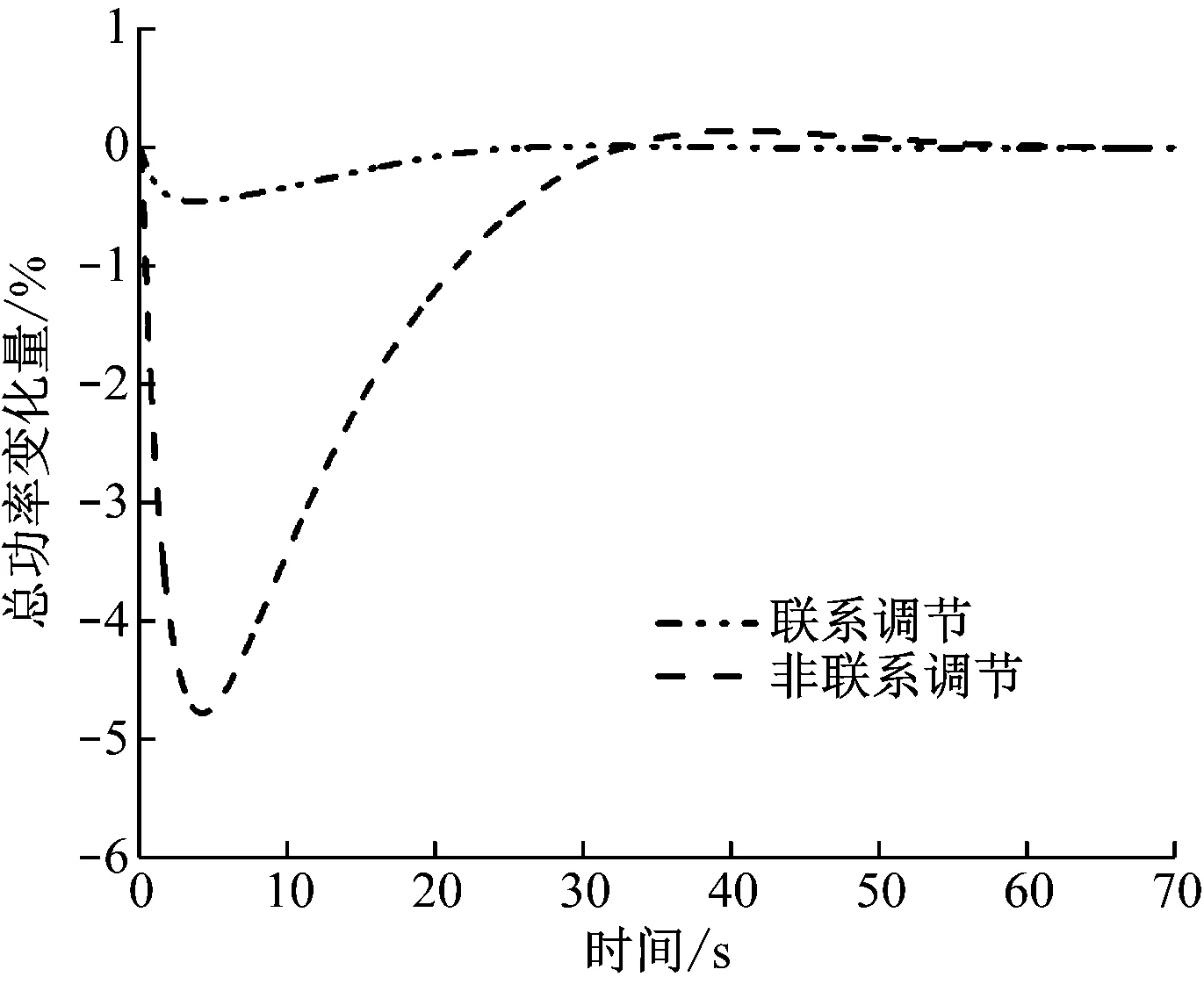

图13为热负荷给定作用下联系调节和非联系调节时汽轮机总功率的变化。非联系调节时,随着热负荷增加30%,汽轮机总功率变化量先减小再恢复至额定值,调节过程中存在较大的超调量,总功率最大变化量为-4.78%;联系调节时,总功率的最大变化量为-0.45%。采用联系调节还缩短了达到稳态的过渡过程时间,改善了动态响应特性。

图13 热负荷给定作用下汽轮机总功率的变化

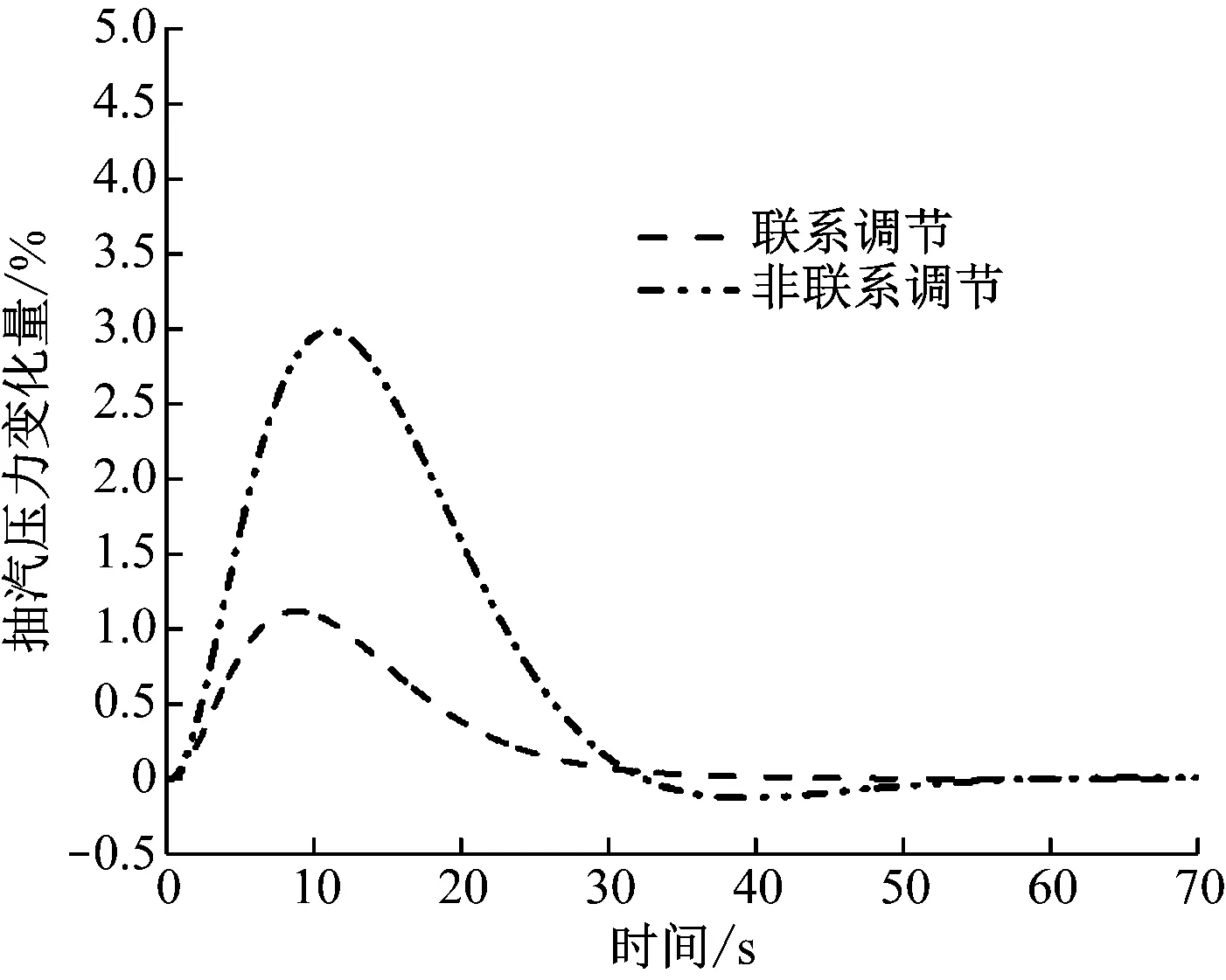

图14为电负荷阶跃5%的作用下,联系调节和非联系调节时抽汽压力的变化。从图14可知,无论采用联系调节还是非联系调节,达到稳态时抽汽压力都能恢复至额定值,非联系调节时抽汽压力的最大变化量为3.0%,而联系调节时抽汽压力的最大变化量为1.12%,采用联系调节缩短了达到稳态的过渡过程时间,减小了电负荷扰动对热负荷的动态干扰,改善了控制系统的动态响应特性。

综上所述,由于功率和抽汽压力控制回路均采用了PI控制,电负荷和热负荷给定作用下,采用联系调节和非联系调节时,汽轮机总功率和抽汽压力均可以恢复至额定值;采用联系调节时,在热负荷和电负荷给定作用下可以减少两者之间的相互动态干扰,缩短过渡过程时间。

图14 电负荷给定作用下抽汽压力的变化

4 结 论

(1) 联系调节时,在5%电负荷阶跃作用下,汽轮机总功率响应快且超调量小,达到稳态时总功率增加了5%,而抽汽压力变化量为0;在30%热负荷阶跃作用下,调整高压调节阀和蝶阀的开度,达到稳态之后,汽轮机的总功率恢复至额定值,消除了热负荷变化对电负荷的静态干扰,动态响应过程中热负荷对电负荷的干扰不大,超调量很小。

(2) 非联系调节时,电负荷给定作用下,机组功率快速变化,达到稳态后,机组总功率满足负荷变化的需求,在压力控制回路PI控制器的作用下,调节完成后的抽汽压力变化量为0,消除了电负荷对热负荷的静态干扰;热负荷给定作用下,调压器根据抽汽压力的变化控制蝶阀开度,改变了低压缸功率,导致机组功率平衡遭到破坏,功率信号控制高压调节阀开度,改变高、中压缸的进汽质量流量和功率,弥补了低压缸功率的变化,汽轮机总功率先减小后增加,直至恢复到额定值。在功率控制回路PI控制器的积分作用下,消除了热负荷对电负荷的静态干扰。

(3) 采用联系调节和非联系调节均可以消除热负荷与电负荷之间的静态干扰;但采用联系调节时,可以减少两者之间的动态干扰,缩短过渡过程时间,改善控制系统的动态响应特性。