连续管倒管器优化设计

2021-03-26殷卓成段文益

殷卓成,马 青,段文益,郝 军,杨 高

(中石油 江汉机械研究所有限公司,武汉 430000)

连续管相对于常规螺纹连接油管具有无需接单根、自动化程度高、减轻劳动强度等优势,在油田现场得到了广泛应用[1-2]。目前主要应用于钻井、修井、完井、压裂、钻磨、射孔及管道集输等领域,并且其应用数量和前景正在不断提高[3-4]。连续管倒管器作为支撑运输滚筒并配合工作滚筒完成连续管释放和缠绕的重要设备,其结构设计的合理性不仅决定了倒管效率而且对连续管在运输和作业过程中的可靠性及安全性具有重要影响。

目前,国内针对连续管倒管器的研究相对较少、结构设计较为单一[5-8]。常规倒管器中用于插入运输滚筒小孔提供驱动转矩的短杆固定于大链轮轮毂上,无法适应运输滚筒上不同中心孔及均布小孔的布置形式。工作过程中,链轮主轴不旋转,导致主轴磨损严重、需频繁加注润滑油且运转不平稳;排管臂只能限制于特定角度的位置,无法根据注入头导向器高度调整排管角度,可能使连续管经过排管器时出现大角度弯折,导致连续管表面损伤等问题,难以实现快速、高效、整齐地排管及起下作业。

笔者通过广泛的现场调研,针对现有连续管倒管器结构中所存在的不足,以及现场作业的实际需求,研制了一种新型连续管倒管器。采用有限元分析方法对所设计的倒管器关键部件进行强度校核,验证其设计的可靠性。通过现场应用,验证了该倒管器既能实现运输滚筒的快速安装、高效倒管,也能驱动运输滚筒实现连续管起下作业,大幅提高了现场作业效率,减小了人员劳动强度。

1 总体方案

1.1 总体结构及性能特点

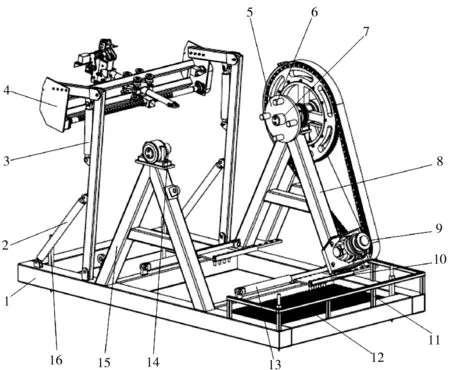

新型倒管器主要由底座、排管器总成、可调计深器、连接系统、驱动系统等组成,总体结构如图1所示。

为了适应我国道路运输条件和油田现场工作环境,将该连续管倒管器设计为撬装结构,其动力取自连续管作业机,运输时倒管器总体外形尺寸(长×宽×高)≤5 000 mm×2 800 mm×3 000 mm。

1—底座;2—支撑液缸;3—支臂液缸;4—排管器总成;5—转盘;6—短杆;7—左轴;8—左支撑;9—驱动系统;10—滑轨;11—护栏;12—钢板网;13—滑轨液缸;14—右轴;15—右支撑;16—插销。

为实现连续管运输滚筒在倒管器上的快速安装、高效倒管,以及利用倒管器驱动运输滚筒直接进行连续管起下作业,可免去将运输滚筒上连续管缠绕至工作滚筒后进行起下作业的常规操作,在优化、吸收国内现有连续管倒管器的基础上,解决了同类型设备使用过程中的不足,并形成了以下特点:

1) 可适应运输滚筒上不同中心孔及均布小孔的布置形式。倒管器中用于插入运输滚筒小孔并提供驱动转矩的短杆固定于转盘上,可随小孔布局形式不同加以更换。

2) 倒管器工作时链轮驱动主轴一同旋转,并且采用轴承传递转矩,增强其运转平稳性。此外,主轴上增加可更换铜套,避免主轴磨损,延长其使用寿命。

3) 排管臂采用可折叠形式,方便运输时减小高度和空间,并能够调整排管角度以适应注入头导向器高度和方向,避免连续管进出排管器时出现大角度弯折而引起连续管表面损伤等问题。

4) 倒管器底座采用滑轨结构,可通过液压缸左右调节,实现运输滚筒的快速安装和夹紧。

5) 倒管器底座前、后部4个角处配置有插销,作业时增加倒管器抗倾覆力矩,可防止其被拉动。液压管线连接形式为快速接头,可实现快速拆装。

1.2 工作原理

该连续管倒管器主要用于快速安装连续管运输滚筒,并配合工作滚筒进行连续管的缠绕与释放实现倒管,也可以替代连续管作业机工作滚筒,直接配合注入头对运输滚筒上的连续管实现起下作业[9]。

倒管器位置选定后,将底座前、后部4个角处配置的插销固定,并将快速接头液压管线与连续管作业机动力连接后即可完成倒管器动力连接和准备工作。通过控制底座液压缸的伸长以适应不同运输滚筒的宽度,配合吊车将运输滚筒吊装至倒管器中并确保其中心孔与倒管器左、右主轴大致平齐后,控制底座液压缸收缩,将倒管器左、右轴及转盘上的短杆插入运输滚筒中心孔及圆周小孔后,利用螺栓将左支撑固定于滑轨上以实现机械锁死,避免其由于工作过程中的振动可能导致的左右窜动,即可完成运输滚筒在倒管器上的安装。通过倒管器控制,配合吊车将连续管端部拉出并穿过可调计深器后,固定于工作滚筒内部管汇或插入注入头,配合滚筒或注入头即可完成连续管倒管或直接实现连续管起下作业,并且能够根据注入头高度或倒管时的具体要求任意调整排管臂角度。

1.3 主要技术参数

驱动型式:液压马达+直角减速器+链条,减速器配有制动装置。

工作转速:滚筒转速最大可满足20 m/min的连续油管起下速度,且速度可无极调控。

工作转矩:≤38 600 N·m,可满足满滚筒时速度要求。

运输时外形尺寸(长×宽×高):≤5 000 mm×2 800 mm×3 000 mm。

旋转轴心离地高度:2.3 m。

运输滚筒外径:2 700~3 700 mm。

运输滚筒宽度:1 780~2 300 mm。

运输滚筒质量:30 t。

2 主要部件及结构特点

2.1 底座

底座由框架、左右支撑、滑轨、插销、护栏、钢板网等组成,用于承受整个倒管装置以及连续管、运输滚筒质量的主要结构。框架由若干方钢整体焊接而成,满足承载要求。框架结构采取以连续管排管方向作为长边,以增加倒管器工作过程中的抗倾覆力矩,并且其前、后部4个角上分别配置有插销,将倒管器固定于地面,进一步增强倒管器的工作稳定性,避免其倒管或起下油管过程中被连续管拉动或者晃动[10-12],从而无需为倒管器单独增加悬重。倒管器左、右支撑用于直接承受运输滚筒和连续管的自重力,以及确定滚筒转动中心高度,进而决定了倒管器的倒管能力。左支撑配合焊接于底座滑轨上,通过滑轨液缸实现左右调节,适应宽度为1 780~2 300 mm的运输滚筒,并且倒管器工作过程中可利用螺栓将左支撑固定于滑轨上任意位置,实现机械锁死,避免其由于工作过程中的振动可能导致的左右窜动。在靠近液压马达一侧的底座梁中心高处焊接有钢板网、护栏,用于存放液压连接管线,以及保护人员安全。

2.2 排管器总成

排管器总成由支臂、液缸、链轮、菱形轴、滑舌盒等组成,主要用于连续管倒管过程中工作滚筒上连续管缠绕不整齐时需将连续管倒回运输滚筒或起出连续油管至运输滚筒,此时排管器总成能够通过调整滑舌盒的位置,迅速将连续管整齐地排列到运输滚筒上。由于在连续管实际倒管过程中往往需要适应不同的排管角度,并不断地倒上、倒下调整才能实现连续管的整齐排列,这就对排管支臂角度调整的灵活性提出了较高的要求。本倒管器在排管支臂部分采用两组支撑液缸和支臂液缸,能够快速实现连续管倒管或作业过程中支臂角度的灵活调整,从而实现连续管快速、高效的整齐排列,并且在倒管器运输过程中也可通过收缩支臂液缸来降低整体高度,节省运输空间。

2.3 连接装置

倒管器连接装置由左轴、右轴、短杆、转盘等组成,其主要作用为支撑、连接以及驱动运输滚筒。其中,短杆被用于插入运输滚筒均布圆周小孔中,驱动运输滚筒旋转;左、右轴用于直接承担运输滚筒质量,倒管器工作时链轮驱动左、右轴一同旋转,采用滚动轴承传递转矩,增强运输滚筒运转平稳性,左、右轴上均增加可更换铜套,避免主轴磨损,延长其使用寿命,并且可根据运输滚筒中心孔尺寸的不同加以更换。短杆通过螺栓固定在转盘上,方便短杆磨损失效后更换,转盘在运输滚筒转动过程中起到限位作用,避免其左右窜动而影响作业效率,并且可根据运输滚筒上均布小孔布置形式更换转盘及短杆。

2.4 驱动系统

倒管器驱动系统主要由液压马达、直角减速器、链条等组成,采用液压马达+直角减速器+链条驱动型式,减速器配有制动装置,倒管器驱动的动力源来自连续管作业机滚筒动力。液压马达经直角减速器减速后通过链条传动,驱动倒管器大链轮旋转,为左轴、转盘提供转矩,带动转盘上的短杆旋转,进而驱动运输滚筒转动。

3 有限元分析

前期基于机械设计理论计算,对该连续管倒管器各零部件选材、尺寸等均已进行详细理论分析。为了保证该优化设计的可靠性,采用有限元分析方法对该倒管器设计进行验证。主要对倒管器中左轴、右支撑强度进行有限元校核。

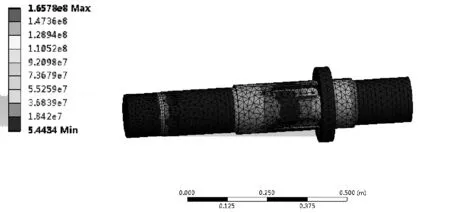

3.1 左轴

倒管器工作过程中左轴既承受运输滚筒重力,又承受大链轮驱动转矩,其所受载荷形式较为复杂且属于承载关键部件。该倒管器可承受最大运输滚筒质量为30 t,选取安全系数为1.25。校核计算时施加于左轴上的集中力为187.5 kN;最大工作转矩为38 600 N·m,取安全系数为1.25,校核计算时对左轴施加的转矩为48 250 N·m。左轴选用的材料为35CrMo,屈服强度835 MPa,密度为7 870 kg/m3,弹性模量213 GPa,泊松比为0.286。

利用Ansys Workbench软件进行有限元仿真分析计算[13],得到左轴的等效应力及总体变形云图如图2所示。由图2可知,左轴最大应力为165.8 MPa,远小于材料许用应力835 MPa;最大变形量为0.78 mm。因此,左轴强度满足要求。

a 等效应力云图

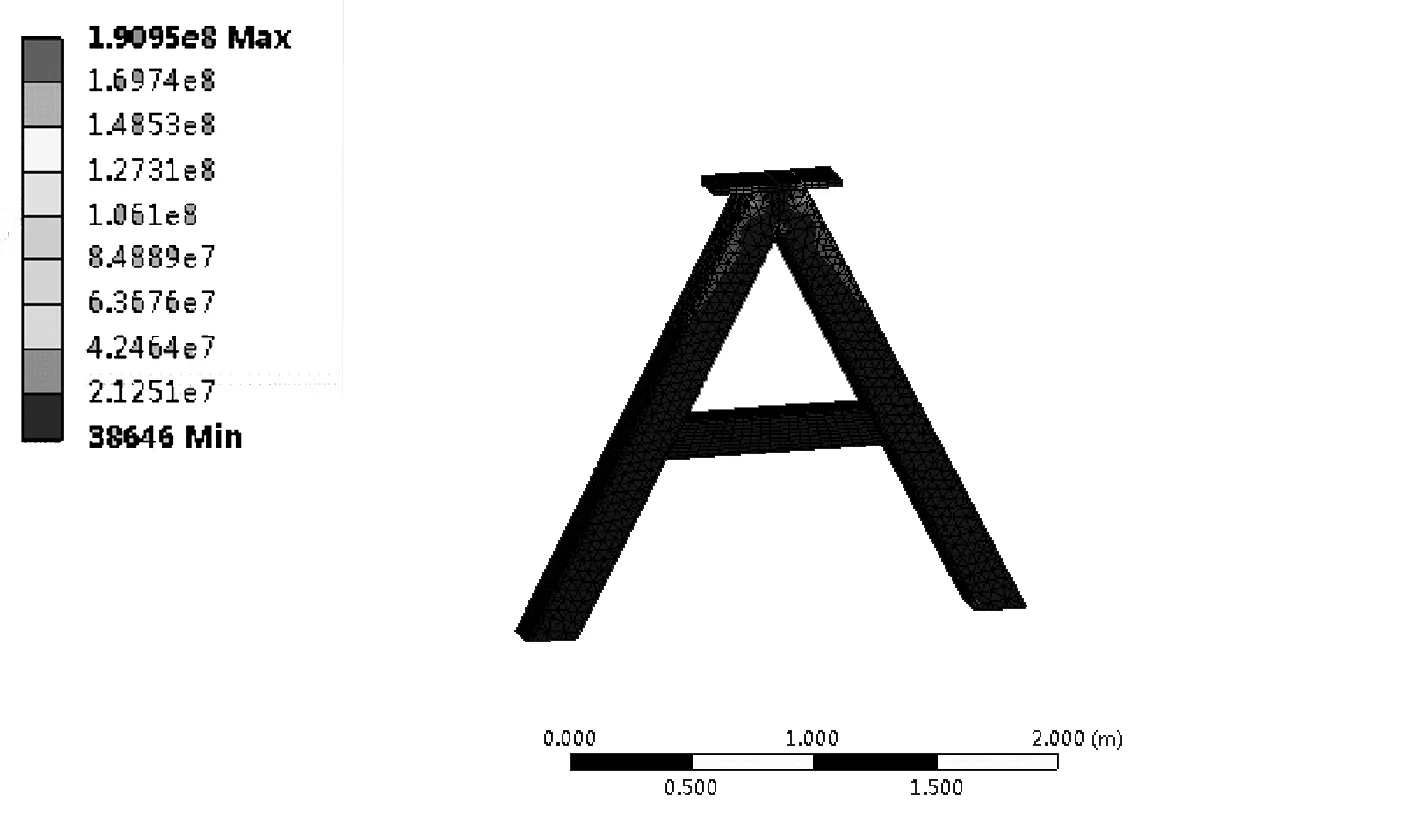

3.2 左右支撑

连续管倒管器作业过程中,左、右支撑属于承受运输滚筒重力的关键部件,其直接决定了倒管器作业安全性。由于正常工作状态下,倒管器左、右支撑几乎平均承受滚筒重力且它们结构尺寸完全相同,故本文中仅以右支撑为例进行强度校核。校核计算时施加于右支撑上集中力为187.5 kN。右支撑选用的材料为Q345,屈服强度345 MPa,密度为7 850 kg/m3,弹性模量206 GPa,泊松比为0.28。

利用Ansys Workbench进行有限元仿真分析计算,得到右支撑的等效应力及总体变形云图如图3所示。由图3可知,右支撑最大应力为190.9 MPa,远小于材料许用应力345 MPa;最大变形量为1.1 mm。因此,左右支撑强度满足要求。

a 等效应力云图

4 现场应用

该新型连续管倒管器已分别在江汉油田和长庆油田进行了现场倒管试验,成功将ø50.8 mm(2英寸)3 500 m连续管运输滚筒上连续管倒入作业机工作滚筒。倒管过程中,各部件运转正常,工作状况良好,能够实现高效倒管、整齐排管。

2020-08,在长庆油田多个油井,利用该新型连续管倒管器直接驱动ø50.8 mm(2英寸)、3 500 m连续管运输滚筒,配合注入头进行起下管作业(如图4),完成了连续管完井管柱施工作业,最大下深达3 256 m,连续管最高运行速度20 m/min。起下管作业过程中,倒管器各部件运转正常,工作状况良好,设备现场适应性良好。

5 结论

1) 根据有限元分析结果以及现场应用,验证了该新型连续管倒管器设计可靠性及现场适应性。既能实现运输滚筒的快速安装、高效倒管,也能直接驱动运输滚筒实现连续管起下作业。

2) 该新型连续管倒管器可适应不同运输滚筒尺寸、中心孔及均布小孔的布置形式,具有运转平稳、减少劳动强度,排管臂角度可灵活调整等优点。

图4 倒管器现场作业示意