郑州矿区“三软”煤层锚网支护技术研究与应用

2021-03-26付建华王登科王建伟曾凡超

付建华,王登科,王建伟,魏 强,曾凡超

(1.河南理工大学 安全科学与工程学院,河南 焦作 454000;2.郑州煤炭工业(集团)有限责任公司,河南 郑州 450000)

目前郑州矿区开采主要集中在新郑煤田、新密煤田和登封煤田,开采煤层为二1煤。矿区内煤层煤体硬度系数处于0.08~0.3之间,煤层起伏大,煤层厚度从0到37m不等,煤层顶底板多为强度较低的泥岩类软岩,属典型的“三软”不稳定煤层[1,2]。

以往郑州矿区煤巷支护采用29U和36U型钢支护,并使用矿用工字钢沿巷道走向进行连锁,以提高支护的整体性,但在构造和采动应力叠加作用下,传统的型钢支护难以有效控制回采巷道的强烈变形,巷道需要反复扩修,才能满足使用要求。矿井普遍面临型钢投入量大、复用率低和工作面端头替棚扩修制约矿井高产高效等技术问题,因此亟需探索一条能够有效解决“三软”不稳定煤层煤巷围岩控制难题的途径。

国内学者针对“三软”煤巷支护问题开展了研究工作:康红普[3]研究了煤巷锚网支护成套技术;张农[4]提出煤巷高强预应力锚杆支护技术;尹光志等[5]探讨了软岩巷道的最佳支护时间;荆升国等[6]阐述了滑动构造区煤巷的变形破坏机制;郭涛等[7]研究了平均厚度3.88m的“三软”煤层锚网支护技术;付建华等[8]研究了“三软”煤层窄煤柱沿空掘巷锚网支护技术;周炜光等[9]研究了富水条件下“三软”煤层锚网参数;孙志海等[10]研究了赵家寨“三软”煤层沿空掘巷技术;李琰庆等[11]通过研究淮南矿区煤巷支护难题,提出强化表面支护协调变形、补强短板形成支护整体的煤巷支护方法,取得了大量的研究成果。国内许多矿区已经广泛普及煤巷锚网支护技术,但郑州矿区特厚煤层托顶煤煤巷锚网支护技术难题始终没有得到彻底解决,限制了该技术在郑州矿区的推广应用,导致矿区内煤巷一直沿用U型钢和工字钢支护。

1 “三软”煤层赋存特征及成因分析

1.1 煤层赋存特征

1.1.1 “三软”煤层

郑州矿区主采二1煤层呈粉末状,层理十分紊乱,煤的原生块状结构被完全破坏,说明二1煤层曾经受到过强烈的挤压和搓揉作用,导致与正常原始煤层相比,矿区二1煤的光泽变暗,硬度变小。

二1煤层伪顶为炭质泥岩,直接顶多为砂质泥岩,巷道顶板极不稳定,巷道开完出来之后,如不及时支护,巷道顶板会自然跨落,自稳时间非常短。二1煤层底板主要为泥岩和砂质泥岩,该类软岩遇水泥化膨胀,容易造成巷道底鼓。

1.1.2 煤厚变化大

郑州矿区生产矿井中煤层顶底板呈现单一隆凹、分别隆凹或同时隆凹等几种变形现象,局部区域煤层时有时无,呈鸡窝状。薄煤区与厚煤区接触带以突变为主,即薄则不可采的无煤(薄煤)区突变为达平均煤厚的3倍以上的厚煤区(15m以上),无煤带边缘极不规则,呈港湾状。

1.2 成因分析

郑州矿区所采煤层隶属于豫西煤层,豫西地处华北盆地西南边缘,煤层经历了印支、燕山、喜马拉雅等一系列构造运动,构造形成过程中地层表面受到剪切平移运动,使地壳深处产生多个滑动面。在众多地层中二1煤层具有一定厚度,相对松软和光滑,是最容易发生滑动的层位,因此成为滑动构造形成的首选层位[12]。

历次大型构造运动均沿二1煤层相对滑动,致使地层强烈变形产生断层和褶曲等地质构造过程中,二1煤层发生强烈的塑性流动变形,将原生块状煤层破坏成鳞片状、碎粒状和糜棱状的构造软煤,煤层厚度也发生巨大变化。同时,滑动构造运动造成煤层顶底板也受到强烈破坏,巷道顶底板不仅强度低而且破裂、不完整,给矿井巷道支护带来了极大的困难。

2 三软煤巷支护对策研究

2.1 失稳因素分析

结合郑州矿区地质采矿条件,造成煤巷支护失稳的原因主要有以下两方面因素:

2.1.1 地质因素

二1煤层是郑州矿区历次重力滑动构造运动的主要滑动面。滑动构造区煤层内部滑面丛生,煤体粘聚力降低,具有低强度、大变形的力学特性,造成松散破碎的煤体具有极强的流变特性。

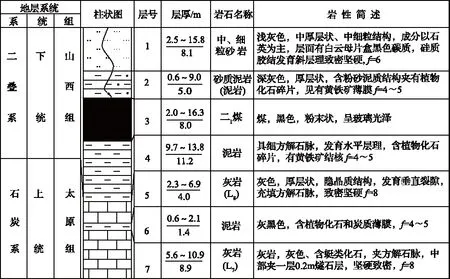

郑州矿区二1煤层直接顶底板为泥岩、砂质泥岩,泥岩类顶底板自承载能力差,又难与支护材料组合形成一个稳定、高强的共同承载结构。同时,郑州矿区二1煤层的直接顶和基本顶为高强度砂岩,在工作面采动应力的传导过程中,积聚在顶板坚硬岩层内的能量,随着基本顶的断裂而急剧释放,诱导二1煤层流变。矿区煤系地层情况如图1所示。

图1 矿区煤系地层综合柱状图

煤巷主体工程位于断层群内,巷道开挖后将破坏地层原岩应力平衡状态,滑动构造产生的构造应力非常大,使巷道不仅承受大埋深的垂直应力作用,还受到极为复杂的构造应力影响。

2.1.2 支护因素

U型钢属于被动支护,支护初期支架对周围煤体支护阻力较低,甚至为零,无法给围岩施加初始预应力,致使巷道表面煤体离层、破裂,进而诱导深部煤体变形。支护中后期,随着煤体变形压力的增大,U型钢支架不断收缩让压,进一步促进煤体向巷道内挤压流变,造成巷道顶板离层和表面位移量增加。

2.2 基于组合拱梁的锚杆支护作用分析

相较于被动的型钢支护,锚杆(索)可以充分发挥其积极主动的支护作用,可使煤巷层状顶板形成整体性较强的结构,称为组合拱梁结构。为了进一步分析锚杆支护在维护围岩稳定发挥的作用,基于组合拱梁理论,在一定假设基础上建立了锚杆支护作用下的层状顶板力学分析模型[13],如图2所示。

图2 三软煤巷组合拱梁模型

组合拱梁整体受力分析模型如图2(a)所示,由于模型的对称性,为了简化计算,将对模型左半部分进行受力分析。岩层厚度为t,q为锚固层上方岩层对锚固层作用力qn以及锚固层中厚度小于150mm分层自重之和,q=qn+(1-α)lγ,α为顶板岩层完整性系数,l、γ分别为锚固层厚度与煤(岩)层容重,Ri、Pi2分别为锚固层两侧岩体对锚固层作用力。

通过对第i层煤(岩)进行受力分析如图2(b)所示,Pi为跨中拱铰处挤压力,可建立力学平衡方程[4]:

式中,S、f分别表示巷道跨度与岩层间的摩擦系数;qi1,qi2分别为第i层煤岩块体受上下部岩层的垂直载荷,MPa。

对上式进行求解可得到P2在岩层中的平均应力:

式中,αz为力臂系数。

由式(2)可知,煤(岩)层的平均应力主要与上方岩层载荷、巷道跨度、岩层厚度、锚固层厚度有关。将式(2)进一步变换可得:

综上,郑州矿区“三软”煤层煤体流变的关键在于支护必须给予围岩足够的初始阻力,抑制巷道浅部煤体的离层、破裂,控制煤体内流变空间的扩展。因此,以预应力锚杆(索)为主的锚网支护技术符合这一技术要求[14-16],对于降低顶板煤(岩)层载荷,改善围岩应力状态可发挥良好效果。

3 三软煤巷锚网支护关键技术

近年来,郑煤集团深入开展了大量三软煤巷锚网支护的试验研究工作[10-13],取得了一些关键技术突破。结合郑州矿区煤层赋存条件和现场施工实践,“三软”煤层锚网支护关键技术归结为支护技术参数和施工技术。

3.1 支护技术参数

除钻头直径、树脂药卷直径和锚杆杆体直径保持合理的“三径”匹配外,“三软”煤层煤巷锚网支护关键支护技术参数如下:

3.1.1 煤层锚固性能

锚杆锚固力是检测锚杆可锚性的重要手段,也是检查锚杆施工质量的关键参数。以往矿井采用右旋锚杆,锚杆的锚固力和拉拔力均较低,锚固效果差。为改善这一状况,矿井引进左旋无纵筋高强度锚杆,左旋锚杆搅拌过程中杆体螺纹将锚固剂推入孔底,越搅越密实,提高了锚固剂的有效端头锚固长度,锚固效果较于右旋锚杆有了较大的改善,保证了锚网支护的整体强度。

郑州矿区煤巷锚杆拉拔试验结果表明:当采用规格∅20mm×2400mm左旋锚杆配合两支树脂锚固剂(K2350 和Z2350各一支)时,左旋无纵筋螺纹钢锚杆的有效锚固长度达到0.74m以上,锚杆拉拔力能够达到50kN以上,二1煤层的锚固性能得到保证。

3.1.2 锚杆预紧力

锚杆的安装预紧力是锚杆支护承载结构能否形成的关键。对“三软”煤层而言,锚杆支护初期提供较高的初始预紧力,有助于形成稳定可靠的支护承载结构,抑制煤体的离层、破坏。根据已有研究成果和现场实践[7],煤层中锚杆预紧力矩不应小于200N·m,岩层中锚杆预紧力矩不应小于260N·m。

3.1.3 护表强度

由于二1煤层极为松散,采用普通金属铁丝网时不仅容易产生网兜,而且随着网兜变大、破坏,锚杆载荷不断降低,锚网支护体系逐渐被破坏,因此,必须提高煤巷锚网支护的护表强度,同时防止松散煤体流变。

3.2 施工技术

3.2.1 快速安装工艺

永久支护锚杆的施工采用快速安装工艺,实现打眼和锚杆安装一次完成,减少顶板空锚时间。快速安装工艺技术核心在于快速安装螺母,快速安装螺母不同于普通螺母,它在螺母外端装有金属封板,在金属封板未被顶破前螺母不能旋转,通过锚杆钻机的带动可实现锚杆的快速安装搅拌,锚杆锚固凝胶后钻机继续旋转,顶开封板,使螺帽达到规定扭矩。据统计,快速安装工艺可将锚杆施工速度提高1/3以上,施工效率的提高,为煤巷锚网支护技术的全面推广创造了条件。

3.2.2 及时支护

郑州矿区二1煤层顶板极不稳定,自稳时间只有几分钟,甚至出现随掘随冒现象,因此巷道开挖后,停止一切与顶板支护无关的工作,第一时间采用短锚杆或者玻璃钢单体柱对巷道顶板进行临时支护,进而按照先顶后帮的顺序进行永久支护。

4 工程实例

4.1 锚网支护技术方案

郑煤集团超化煤矿22011A运输巷标高-112.2~-80.5m,埋深295.7~285.3m,平均埋深约290m;煤层厚度6~19m,平均厚度达到9m,22011A运输巷设计沿底板掘进,开展三软特厚煤层煤巷锚网支护技术方案设计和现场试验研究。

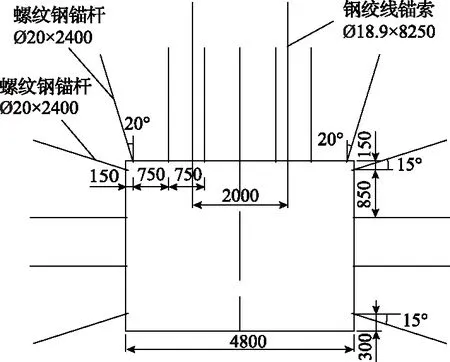

超化煤矿22011A运输巷锚网支护设计如图3所示,巷道采用矩形断面,断面尺寸为4.8m×3.0m。顶帮均采用∅20mm×2400mm左旋无纵筋高强度(KMG335)锚杆,顶锚杆间排距750mm×800mm,帮锚杆间排距800mm×800mm。锚杆采用快速安装螺母配合减摩垫圈使用,锚杆托盘为蝶形托盘,规格为140mm×140mm×10mm。

图3 22011A运输巷锚网支护设计(mm)

顶板锚索采用“3-2-3”布置方式,锚索规格为∅18.9mm×8250mm,锚索排距1600mm,使用2支Z2350和1支K2350共3支树脂锚固剂锚固,锚索托盘不小于300mm×300mm×10mm(可使用废旧36U型钢加工),锚索预紧力不小于100kN。

采用“∅6mm钢筋网+网孔尺寸不大于60mm×60mm黑色硬质塑料网形成的双层网配合∅14mm钢筋体梯子梁强力护表,巷道表面网与网搭接长度不小于100mm,钢筋网与硬质塑料网使用14#以上双股铁丝联网,防止粉煤漏失,有效控制煤体流变。

4.2 支护效果评价

4.2.1 矿压观测方法

采用十字布点法进行巷道表面位移观测,主要监测巷道顶底板移近量和两帮移近量;采用顶板离层指示仪进行顶板离层监测,其中离层指示仪深基点设置在孔深8m处、浅基点设置在孔深2m处,深、浅基点对应测筒初始读数调整为0。

4.2.2 矿压数据分析及支护效果评价

巷道围岩表面位移如图4所示,工作面回采靠近矿压观测站时,巷道顶底板移近量迅速增加,其主要原因是在工作面采动超前应力影响下,巷道顶板采用锚网支护后,巷道底板砂质泥岩强度低,无支护的巷道底板成为应力释放的突破口,造成巷道底鼓严重。

图4 巷道围岩表面位移曲线

22011A运输巷从掘进到回采结束,顶底板和两帮相对移近量值最大值分别为372mm和310mm,巷道表面位移量整体较小,巷道有效断面能够满足矿井安全生产需要。

巷道顶板离层如图5所示,从掘进到回采结束,22011A运输巷顶板离层仪浅基点和深基点下沉量最大值分别为48mm和52mm,有效控制了巷道顶板离层,提高了顶板支护安全性。

图5 巷道顶板离层曲线

4.3 效益分析

“三软”特厚煤层煤巷锚网支护技术是煤巷锚网支护的技术瓶颈,经过现场反复试验和研究,最终在超化矿22011A运输巷实现将锚杆(索)锚固在特厚煤层中而不是在顶板稳定岩层中,并取得良好的支护效果,该技术的突破促进了煤巷锚网支护技术在郑州矿区的全面推广应用。

采用煤巷锚网支护技术后,矿区开始使用操作方便、能够快速移动的超前支护液压支架进行工作面两巷超前支护,取消了U型钢棚支护时的端头替棚作业工序,极大的提高了工作面快速推进能力,产生了显著的技术经济效益。

5 结 论

1)郑州矿区煤巷失稳破坏主要原因在于地质条件和支护选择两个方面。煤层锚固性能、锚杆预紧力、护表强度、快速安装工艺和及时支护是“三软”煤层锚网支护的技术关键。

2)“三软”特厚煤层托顶煤煤巷锚网支护技术在现场得到成功应用。瓦斯治理过程中底抽巷水力割缝泄煤形成煤体空洞等特殊条件下的锚网支护技术还需进一步研究。