二维叠层C/SiC复合材料低能量冲击损伤实验

2021-03-26刘斌高一迪谭志勇叶昉成来飞

刘斌,高一迪,谭志勇,叶昉,成来飞,*

1. 西北工业大学 航空学院,西安 710072 2. 北京临近空间飞行器系统工程研究所,北京 100070 3. 西北工业大学 超高温结构复合材料国防重点实验室,西安 710072

陶瓷基复合材料以其优异的高温强度、低密度、良好的抗氧化性和耐磨性,已成功应用于航空航天高温部件。比如C/SiC复合材料应用于超燃冲压发动机可简化结构、降低重量并显著提高发动机综合性能和飞行器有效载荷,同时已成为临近空间高超声速飞行器热防护结构的耐高温关键材料之一[1]。随着航空发动机对高推重比及高工作温度的迫切需求,陶瓷基复合材料也逐渐作为航空发动机热端部件材料使用,如叶片等。

对于航天飞行器外部结构,其服役和维护过程中不可避免会受到外来物冲击的作用,从而对其服役性能产生影响。虽然二维叠层C/SiC复合材料具有较好的静力性能,但在外来物的冲击损伤(Foreign Object Damage, FOD)作用下的较差性能可能会限制其作为主要承载结构的适用性[2]。例如,“哥伦比亚号”航天飞机在SiC-C/C板撞击下形成裂隙造成的破坏和解体,就与陶瓷基复合材料零件的缺陷和机械损伤有关[3]。因此,陶瓷基复合材料的冲击损伤、抗冲击性能等方面的研究尤为重要且具有挑战性[4-5]。对于航空发动机热端部件,其服役过程中最有可能遭受的冲击源就是中高速、低能量冲击,这可能导致材料内部损伤、结构强度下降。近期有文献关注沙子、金属及其他颗粒的冲击损伤及冲击后承载能力。2010年,Ogi等[6]对2D及3D编织CMC(Ceramic Matrix Composite)平板在冲击能量0.7~20 J工况下的冲击损伤进行了研究(冲击速度200~1 200 m/s),对不同撞击速度产生的表面和内部损伤进行了观察对比。2019年,Michael等[7]采用实验与数值方法对1.59 mm 钢球以340 m/s速度冲击SiC/SiC复合材料平板及弯曲板前缘问题(冲击能量6.5 J)进行了研究。

目前,陶瓷基复合材料的低速冲击大都以航天器外部热防护结构为背景,探讨其受外来物的冲击损伤,如修理中工具跌落、运送过程的碰撞、甚至起飞降落时跑道砂石、冰雹的影响等。2006年,Trabandt等[8]在可重复使用热防护体系在地面和轨道环境的天气适应性(WEPROT)的研究计划中,对C/SiC复合材料进行了0.7~12 J的低速冲击实验,发现在冲击能量0.7 J以下时材料损伤不严重,对于材料的环境性能没有太大的影响,不需要更换部件,冲击能量超过1 J后,材料内部有严重的分层。因此,陶瓷基复合材料受到较低能量冲击时,会产生一定的内部损伤,这种损伤可能是在材料外表无法肉眼观测到的,需要对其进行表征[9-10]。2012年,Herb等[11]研究了3D编织SiC/SiC复合材料的低速冲击损伤、响应及剩余拉伸强度。2016年,Mei等[12]对2D编织C/SiC复合材料不同缝线密度进行了低速冲击及冲击后拉伸承载能力进行了研究。2017年,Mei等[13]研究了C/SiC复合材料在不同冲击能量下的冲击阻抗及剩余拉伸强度。2016年,Li等[14]基于改进的Hashin-Rotem准则及内聚力模型建立了渐进损伤模型,并对2D编织SiC/SiC复合材料的冲击进行了数值模拟研究。由此看出,近年来关于陶瓷基复合材料的抗低速低能量冲击性能及损伤研究逐渐增多,但涉及冲击响应与冲击损伤的描述不够深入,很少讨论铺层厚度对复合材料抗冲击能力的贡献,定量关联冲击响应规律、冲击损伤与冲击能量的研究较为缺乏,需要进一步系统深入地补充研究。

综上所述,关于航天器热防护陶瓷基复合材料结构的外来物冲击问题主要是低速低能量冲击,航空发动机陶瓷基复合材料涡轮叶片抗微小颗粒损伤的问题主要是中高速低能量水平的冲击问题。本文聚焦低速低能量冲击服役环境对C/SiC复合材料的影响,通过低速低能量钝头冲击实验研究2D叠层C/SiC复合材料的冲击响应、冲击损伤、凹坑等,以得到该类材料的典型冲击损伤模式与损伤机理。虽然高速低能量冲击与低速低能量冲击的机理不甚相同,但本研究结果或许可为高速低能量冲击提供参考。

1 材料及实验方法

1.1 试样制备

平板试样是二维叠层碳纤维预制体材料与热解碳界面相及碳化硅基体的C/SiC复合材料。该材料由T300碳纤维正交编织成碳布预制体,采用化学渗透工艺沉积热解碳界面层(Pyrolytic Carbon,PyC),在低压炉内基于CVI(Chemical Vapor Infiltration)技术沉积SiC基体形成。三种试样孔隙率分别为19.0%、13.6%、20.5%。最终加工成型后,切割为大小80 mm×70 mm,厚度分别为3 mm、3 mm、4 mm的薄板。图1(a)表示了二维叠层C/SiC复合材料的经向编织带和纬向编织带方向,用光镜观察到C/SiC平板的宏观结构如图1(b)所示。图1(c)和图1(d)依次显示了在扫描电子显微镜下观察到试样的细观和微观结构,可以观察到纤维束、基体、单根纤维、界面和孔隙的存在。

经测量,3种材料的单层厚度依次约为229 μm、 149 μm和242 μm。层数依次为13层、20层和17层。

图1 二维叠层C/SiC复合材料示意图Fig.1 Diagram of 2D braided C/SiC composites

1.2 实验装置

本实验采用落锤方法进行低能量冲击实验。采用ASTM D7136-05标准[15],利用实验室冲击夹具将试样固定在冲击实验机的底座上。撞击头为半球形,冲头直径为16 mm,落锤质量为5.67 kg,冲击能量由落锤高度控制,分别产生1、3、5、7、10、15、20 J的冲击能量。落锤顶部安装加速度传感器,可测量冲击过程中的加速度、速度、位移,同时安装力传感器用于测量冲击载荷。采用的夹具[16]包括盖板、导板和支承块,如图2所示。橡胶垫片置于盖板与试件之间,保证完整贴合及边界条件均匀。

1.3 冲击实验

通过实验研究C/SiC复合材料平板的抗冲击性,冲击瞬间采集冲击载荷、变形,并通过计算推导出吸收能量和速度变化等冲击响应,借此分析C/SiC复合材料的冲击响应规律和冲击损伤模式。冲击后的材料凹坑深度采用圆头深度千分尺测量。同时在本文第3节通过改变单层厚度和总厚度来探讨其对C/SiC复合材料抗冲击性能的影响。工业计算机断层扫描(CT)可以检测材料的局部横截面密度差异、孔洞和分层等缺陷的细节特征[17]。为了得到试件冲击损伤,采用CT对冲击后的试样沿中面进行内部无损探伤及分析研究。本研究使用的三类试样实验矩阵如表1所示。

图2 经改装的落锤夹具Fig.2 Dropped tip fixture by re-designing

表1 实验矩阵Table 1 Experimental matrix

2 冲击响应分析

冲击响应包括冲击载荷-位移关系和试样吸收能量-时间关系。以C/SiC-01冲击能量5 J的试件为例(如图3所示),冲击载荷随位移的变化曲线大致可分为3个典型阶段:

图3 冲击载荷随位移的变化关系(C/SiC-01, 冲击能量5 J)Fig.3 Relationship between impact load and displacement (C/SiC-01, impact energy: 5 J)

1) 线弹性阶段,冲击载荷在最初阶段(面外位移0~1.8 mm)随时间的变化基本成线性关系,此时试件处于弹性阶段。

2) 载荷严重下降阶段,随着冲击载荷的增加(面外位移1.8~4.2 mm),冲击载荷不断出现严重卸载现象,这可能是C/SiC复合材料在冲击作用下冲击部位局部压溃所致。

3) 冲击能量超过峰值后进入回弹阶段,在位移4.2~2.0 mm过程中,冲击载荷减小,冲头被逐渐弹回直至离开试样表面。

冲击过程中试样吸收的能量、冲击载荷随时间的关系如图4所示,吸收能量-时间曲线表明整个冲击过程中材料吸收能量是非线性的。在卸载阶段结束时,冲击过程试样吸收的能量达到峰值,之后逐渐降低,当冲头反弹离开试样表面,试样在整个冲击过程所吸收的总能量保持恒定。

图4 冲击载荷、试样吸收能量随时间的变化关系(C/SiC-01,冲击能量5 J)Fig.4 Relationship between impact load/absorped energy and time (C/SiC-01, impact energy: 5 J)

3 实验结果与分析

3.1 预制体单层厚度影响

选用结构总厚度相同、单层厚度不同的C/SiC复合材料平板进行实验,孔隙率分别为19.0%(C/SiC-01)和13.6%(C/SiC-02),单层厚度分别为229 μm 和149 μm。

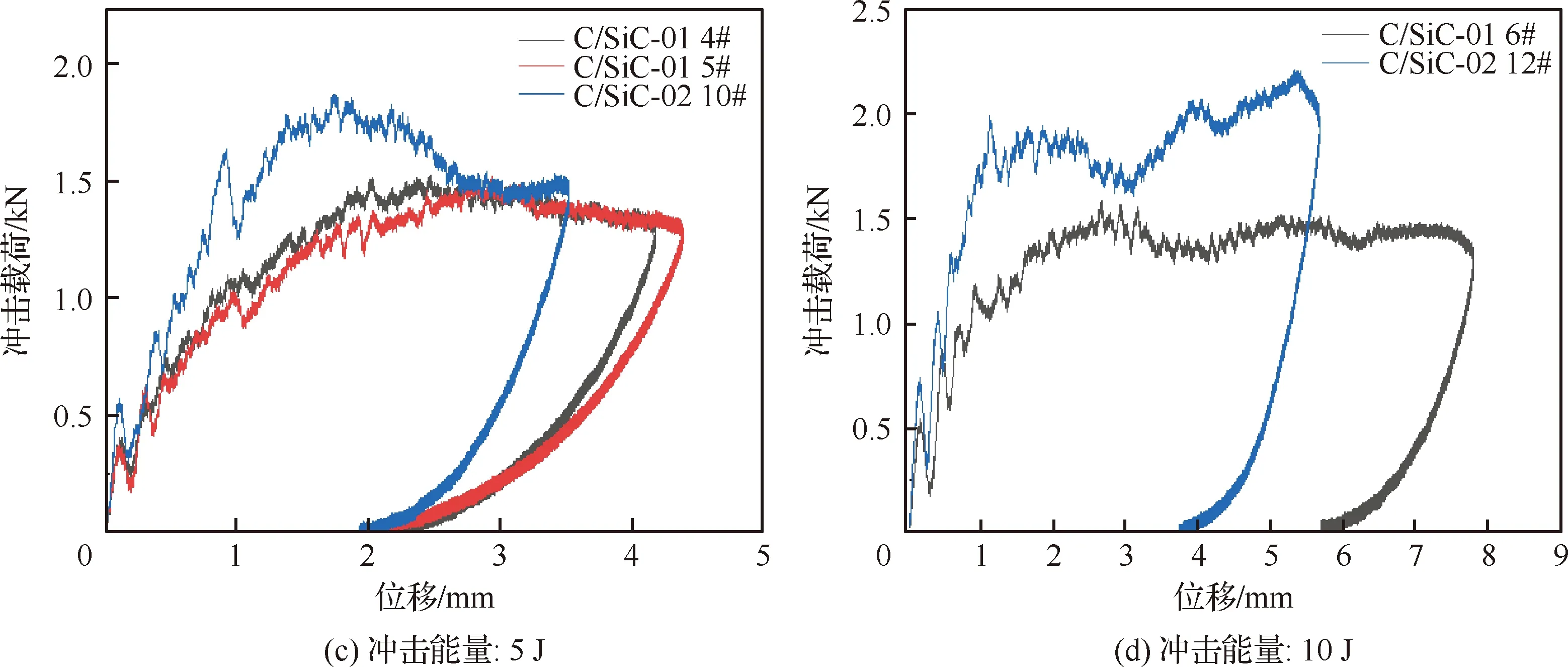

3.1.1 冲击载荷-挠度

首先,对比同等总厚度、不同单层厚度的C/SiC复合材料的冲击载荷(接触力)-挠度(位移)关系,如图5所示。由图可知:① 冲击载荷-位移曲线可分为明显的3个阶段,即线弹性段、损伤屈服段以及回弹阶段;② 相同冲击能量之下,结构总厚度不变,预制体单层厚度越小(即层数越多),冲击载荷-位移线性段斜率越高,即刚度越大;③ 相 同冲击能量下,单层厚度越小,预制体层数多纤维含量越高的,其损伤屈服阶段越少,冲击载荷峰值越高,说明其冲击阻抗越高。

对传统文化和中国古代人文学科研究成果的普及有其特殊背景。由于20世纪以降传统文化受到冲击,教育的工具化、实用化倾向,重理轻文之风,造成几代人知识结构和人文素质的缺陷。而本来应该在幼时、小学、中学阶段具备的传统文化基础和基本人文素养,我们这一代与更年轻的人,即使有了硕士、博士学位,当了领导,成了专家、教授,却未必能具备。在不少方面都需要接受普及,甚至需要扫盲。

图5 两种单层厚度下冲击载荷-位移曲线的对比Fig.5 Comparison of impact load-displacement curves with two monolayer thicknesses

对于以上不同单层厚度材料在不同冲击能量之下的载荷-位移曲线,取最大冲击载荷值进行对比,如图6所示。结果显示:冲击载荷峰值随材料单层厚度减小35%,升高21%~31%。在相同冲击能量之下,材料和结构的冲击载荷峰值越高,说明其承载能力越强,抗冲击性能越高。因此,降低2D叠层C/SiC复合材料的单层厚度可显著提高其冲击阻抗。

图6 两种预制体厚度下冲击载荷峰值与 受冲击能量的关系Fig.6 Relationship between peak impact load and impact energy with two prefabricated body thicknesses

3.1.2 能量吸收

由冲头的动能计算出当前冲头动能与初始动能之间的差,即为材料受冲击所吸收能量。当前吸收能量包括弹性应变能和损伤耗散能,其中损伤耗散能包括基体开裂能、界面脱粘能、纤维拔出能以及纤维断裂能。最终冲击结束时刻则为最终吸收能量,如图7所示。材料吸收能量-时间曲线呈抛物线式上升,达到最高点后再下降,且下降速度较上升阶段减缓。曲线最终达到一稳定值(平台),将此值作为材料最终吸收能量进行对比,如图8所示。由最终吸收能量-受冲击能量关系可知,最终吸收能量呈线性增长趋势,且2种材料十分接近,说明材料最终所吸收能量对预制体单层厚度变化不敏感,其原因可能是相同总厚度的材料在冲击过程中,损伤耗能相同。

图7 两种单层厚度下吸收能量-时间曲线的对比Fig.7 Comparison of absorped energy-time curves with two monolayer thicknesses

图8 C/SiC-01和C/SiC-02在不同冲击能量下的 材料最终吸收能量Fig.8 Final absorbed energy with different impact energy of C/SiC-01 and C/SiC-02

3.2 铺层数影响

选用单层厚度与孔隙率不变、铺层数不同的两种C/SiC复合材料,即结构厚度变化。试样的总厚度分别是3 mm(C/SiC-01)和4 mm(C/SiC-03),孔隙率19.0%~20.5%。

3.2.1 冲击载荷-挠度

对比两种同等单层厚度不同层数的C/SiC复合材料冲击载荷(接触力)-挠度(位移)如图9所示。由图9可知,相同冲击能量下,材料面外变形随总厚度的增大而减小,说明其冲击阻抗有所提高。在实验中,随着预制体层数由13层提高到17层,面外变形减小约27.6%,冲击载荷峰值增大60%~70%。因此适当增加2D叠层C/SiC复合材料的预制体层数,可提高其冲击阻抗。两种铺层数下的冲击载荷峰值见图10。

图9 两种铺层数下冲击载荷-位移曲线的对比Fig.9 Comparison of impact load-displacement curves with two layers

图10 两种铺层数下冲击载荷峰值与受冲击能量的关系Fig.10 Relationship between peak impact load and impact energy with two layers

3.2.2 能量吸收

如图11所示,给出了不同铺层数的冲击吸收能量-时间曲线。发现在相同冲击能量下,C/SiC-03材料较C/SiC-01铺层数由13层增多到17层,最终吸收能量降低10%,并无太大差异,如图12所示。

3.3 凹坑深度

经测量统计不同材料、不同冲击能量下的所有凹坑深度,发现随着冲击能量越大,试样的凹坑深度越大。如图13所示,不同材料在相同冲击能量下,凹坑深度(C/SiC-03)<凹坑深度(C/SiC-02)<凹坑深度(C/SiC-01),说明单层厚度越小,预制体层数越多,结构厚度越大的C/SiC材料相对于单层厚度大,预制体层数少,结构厚度小的材料受到冲击后的损伤更小。在冲击能量为10 J时,对比C/SiC-01和02的试样,单层厚度由229 μm 减小到149 μm时,减小34.9%,铺层数增加7层,总厚度保持不变,凹坑深度由5.23 mm减小到3.34 mm, 减小了36.1%。在冲击能量为10 J 时,对比C/SiC-01和03的试样,预制体层数由13层增加到17层,增加30.8%,总厚度增加1 mm (33.3%),单层厚度基本保持不变,凹坑深度由5.23 mm减小到1.99 mm(平均值),减小了62.0%。 因此,增加单层厚度和预制体层数可以显著地提高其冲击承载能力,与前文冲击载荷-挠度曲线分析结论一致。

图11 两种单层厚度下吸收能量-时间曲线的对比Fig.11 Comparison of absorbed energy-time curve with two layers

图12 C/SiC-01和C/SiC-03在不同冲击 能量下的材料最终吸收能量Fig.12 Final absorbed energy with different impact energy of C/SiC-01 and C/SiC-03

图13 所有试样的凹坑深度Fig.13 Damage depths of all specimens

3.4 内部细观损伤

通过X射线技术对受10 J能量冲击后材料中心截面进行无损CT扫描,如图14所示。可见如下现象:冲头下方材料受冲击形成圆弧状凹坑;试样背部鼓起;凹坑下方局部材料压溃;原本的孔隙被压实;部分材料粉末化;冲头正下方出现了明显的纤维断裂;有较多的层间分层损伤存在且多出现在背部,分层损伤沿面内超出凹坑以外。

冲击能量的大小是影响C/SiC复合材料低速损伤特性的关键因素[18]。分析试样无损CT扫描结果,本文认为2D叠层C/SiC复合材料在受到载荷冲击后大致由以下4种典型的损伤模式:① 在冲击面附近基体出现微裂纹;② 基体局部压溃,随着载荷的增加,原来的裂纹开始扩展,新的裂纹也已经产生,材料下端未受到明显冲击;③ 微裂纹的扩展引起基体开裂,同时,裂纹也会沿界面层的方向扩展,导致界面脱粘,进而出现分层;④ 纤维束完全断裂,材料分层明显。

图14 10 J冲击能量下孔隙率13.6%试样的CT图像Fig.14 CT images of porosity of 13.6% with 10 J impact energy

4 结 论

本文对3组2D叠层C/SiC复合材料进行低速低能量冲击实验,在1~20 J的冲击能量下对其进行抗冲击性能测试。对比不同单层厚度以及不同预制体层数对2D叠层C/SiC复合材料抗冲击性能的影响并进行分析。得出如下主要结论:

1) 2D叠层C/SiC复合材料受低速冲击过程中,冲击载荷变化可分为3个典型阶段:线性阶段、屈服卸载阶段和非线性回弹阶段。屈服卸载段冲击载荷不断出现严重卸载现象,可能由于C/SiC复合材料冲击部位出现基体开裂、界面脱粘、纤维拔出、纤维断裂和分层所致。

2) 结构厚度保持不变,材料最终所吸收能量对预制体单层厚度变化并不敏感。单层厚度不变,总铺层数增大、结构厚度增加30.8%,其吸收能量降低10.0%。

3) 2D叠层C/SiC复合材料的单层厚度与预制体层数对低能量冲击源较为敏感。提高C/SiC复合材料抗冲击性能的方式一是减小预制体的单层厚度(即增加层数)。材料单层厚度减小35.0%, 冲击载荷峰值升高21.0%~31.0%,凹坑深度减小36.1%左右。方式二是增多总铺层数以增大其结构厚度。随着预制体层数增加30.8%, 冲击载荷峰值增大60.0%~70.0%,凹坑深度约减小62.0%。

4) 2D叠层C/SiC复合材料受低能量冲击时,材料内部的细观损伤模式为:冲击面附近基体开裂;基体局部压溃,出现分层损伤;冲击能量过大导致部分纤维束完全断裂,分层更加明显。