碳纤维/双马树脂复合材料整体成型过程分层扩展行为实验研究

2021-03-26王雪明谢富原

王雪明,谢富原

1. 中航复合材料有限责任公司 复合材料检测技术中心,北京 101300 2. 合肥工业大学 工业与装备技术研究院,合肥 230009

复合材料尤其是碳纤维增强树脂基复合材料的用量已成为衡量飞行器先进性的重要标志[1]。复合材料层间性能弱而导致在制造和服役过程中易出现分层缺陷/损伤,使得复合材料性能得不到充分发挥,影响了复合材料的可靠性,制约了复合材料的应用。因此,关于复合材料分层缺陷/损伤对力学性能的影响,尤其是对复合材料的压缩性能[2-6]、屈曲[7-9]、剪切性能[10]、疲劳寿命[11-12]的影响以及量化表征方法[13]一直都是复合材料研究中的重点和热点。笔者前期研究结果发现分层缺陷是复合材料构件成型过程中出现比例最高的一种缺陷[14-15],并利用概率分析方法和群子理论模型对不同构形复合材料构件分层缺陷进行了评价[16-17]。因此,对分层缺陷的控制同时也成为复合材料成型工艺质量的重要考核指标。

对于近年来飞机上广泛应用的复合材料整体化结构,往往根据结构形式和成型质量要求而选择共固化、胶接共固化、二次胶接等热压成型工艺以及液体成型工艺。在胶接共固化和二次胶接工艺中,需要多次进罐,多次固化。在这个过程中,相当于经历了多次热疲劳过程,有研究表明[18-19],复合材料缺陷在热载荷循环作用下以横向层间微裂纹和层间分层形式进行扩展。因此,在复合材料整体成型过程中,有可能因复合材料结构因素和成型过程中的温度场、压力场等因素对已固化层板中存在的原有缺陷产生影响,使原有缺陷扩展而导致制件报废,严重时会造成重大的经济损失。目前对分层的研究绝大多数都是对构件在成型后于外加载荷作用下的一种损伤和破坏形式的研究,但关于复合材料在成型过程中的分层缺陷扩展行为及成因相关研究较少。

本文针对复合材料构件热压罐成型过程中常见的分层缺陷系统开展复合材料整体成型过程分层扩展行为实验研究,重点考察整体成型温度对分层扩展、QY8911双马树脂基体韧性及T300/QY8911层合板Ⅰ型层间断裂韧性的影响,分析分层扩展路径及断面破坏模式,以期为优化复合材料整体成型工艺制度和复合材料结构设计提供指导和借鉴。

1 实验部分

1.1 实验材料

所用实验材料有:

1) T300/QY8911热熔法预浸料:含胶量32wt%,中航复合材料有限责任公司。

2) 辅助材料:四氟布、真空袋、可剥布、A4000、Airpad橡胶、密封胶条、透气毡,美国Air Tech公司。

1.2 仪器设备

所用仪器设备包括:

1) CUS-21 J超声扫描成像检测系统(C-扫描),中航复合材料有限责任公司。

2) JSM5800扫描电子显微镜,日本日立公司。

3) CMT5105电子万能试验机,最大试验力10 kN,深圳市新三思计量技术有限公司。

1.3 实验方法

1.3.1 工艺制度与实验过程

层合板固化成型前,铺叠过程中在特定位置预埋入隔离纸(厚度0.12 mm,∅25 mm)模拟分层缺陷[20](夹杂分层、分层缺陷的一种),铺层方式为[45/-45[0/90/45/-45]s]s,夹杂材料放置在第7、8层的+45/-45间,层板大小200 mm×150 mm×2.5 mm。固化成型后处理最高温度为195 ℃。为模拟整体成型过程中温度对分层的影响,选用的温度制度为从室温升温至105~115 ℃, 保温10 min→185 ℃(或205、220、235 ℃),保温3 h→70 ℃,升温速率1.5 ℃/min, 自然降温。实验过程如图1所示。

图1 实验过程流程图Fig.1 Flow chart of experimental process

1.3.2 力学性能测试方法

1) 基体拉伸性能

根据GB/T 2568—1995(或ASTM D 638M—82)测试QY8911基体在不同温度下的拉伸强度、拉伸模量。

2) 根据HB 7402—96(碳纤维复合材料层合板Ⅰ型层间断裂韧性GⅠC试验方法)测试干态条件下温度变化对碳纤维/QY8911层合板Ⅰ型层间断裂韧性的影响。

1.3.3 分层扩展表征方法

通常复合材料构件所能允许的最大分层尺寸如图2所示,Y是分层横向最大投影宽度,X是垂直于Y方向的分层投影长度。采用式(1)确定最大分层尺寸Z,并采用分层扩展后的最大尺寸与分层初始尺寸的差值作为分层扩展程度的表征值[20]:

(1)

图2 最大分层尺寸测量示意图Fig.2 Schematic diagram of measurement for maximum delamination size

2 结果与讨论

2.1 整体成型温度对分层扩展的影响

对于T300/QY8911体系,各复合材料元件(如筋条和蒙皮)在一次固化成型中的固化温度为185 ℃,后处理温度为195 ℃,选择185、205、220、235 ℃ 4个不同的温度作为整体成型工艺的上限温度,研究了温度对分层缺陷的影响,C扫描结果如图3所示,并按式(1)(缺陷最大尺寸的确定方法)对分层扩展程度进行量化,不同温度处理后分层扩展程度如图4所示。

图3 不同温度下分层扩展C扫描图Fig.3 C-scan of delamination propagation at different temperatures

图4 温度对分层扩展的影响Fig.4 Effect of temperature on delamination propagation

由图3和图4可见,在采用低于层合板一次固化成型后处理温度(195 ℃)的整体成型温度时,分层不易发生扩展,而在高于195 ℃的3个温度制度中均出现了不同程度的扩展,随着整体成型温度提高,扩展程度逐步增大,这与降温后残余应力增大有关。由此可以证明,整体成型工艺中的温度制度不应高于层合板的一次固化成型温度,否则可能因热残余应力的增大使层合板产生新的缺陷,如原有分层缺陷发生扩展。

2.2 温度对QY8911基体韧性的影响

树脂在复合材料中利用其粘附特性,固定和粘结增强纤维、传递与分布载荷。分层是一种层间裂纹,层间断裂实质上是一种基体控制的复合材料失效模式,基体的韧性决定了层合板抵抗分层的能力。基体的高温力学性能可能是缺陷扩展中的薄弱环节,如基体的高温松弛、产生银纹有可能导致力学性能的变化。QY8911基体在不同温度下拉伸强度和拉伸模量如图5所示,其断面形貌如图6所示。

图5 温度对QY8911基体拉伸强度和模量的影响Fig.5 Effect of temperature on tensile strength and modulus of QY8911 matrix

由图5可见,随着温度的升高,QY8911基体拉伸强度和拉伸模量逐渐降低。从20 ℃时的73.9 MPa降低到220 ℃时的46.1 MPa,降幅达37.6%。根据线弹性理论,基体断裂时形成新表面所需临界断裂能可表示为[21]

(2)

式中:E为弹性模量;Kc为平面应变临界应力强度因子;ν为泊松比。Kc通常为一常量,受温度影响较小[22-23];Gc和材料的分子间作用力、化学键密度及强度有关。当温度升高时,链段运动增强,一方面会引起树脂体系塑性运动能力增强,导致断裂时由塑性运动吸收的能量升高,另一方面却使其弹性模量降低(图5)。由式(2)可见,Gc与弹性模量成反比,因此两方面共同作用的结果使得QY8911基体树脂在升高温度后Gc明显提高。

此外,从图6中不同温度下基体拉伸断口形貌可见,20 ℃时基体断裂面较为平滑,银纹方向单一,断口尖锐;而随着温度的升高,断裂面内银纹呈波状、鱼鳞状,银纹方向更趋于分散,且相互纠缠的银纹网络变宽。银纹的产生、扩展和断裂是基体塑性变形和吸收能量的结果,因此断裂面上大量鳞片形态的存在及断裂面积的增大增加了基体破坏时所吸收的能量,这也充分说明了QY8911基体韧性随着温度的升高而增强。

2.3 温度对T300/QY8911层合板Ⅰ型层间断裂韧性的影响

临界的应变能释放率Gc作为层间断裂韧性的表征量,被用来描述材料抵抗分层破坏的能力[24],而湿热环境变化对复合材料层间断裂韧性又有较大的影响[25-26]。采用HB 7402—1996标准[27]双悬臂梁(DCB)试验测试方法考察了T300/QY8911层合板在不同温度下的GⅠC(图7),在不同温度下的层间断面形貌如图8所示。

由图7可见,T300/QY8911层合板GⅠC表现出随着温度的升高而增大的现象。临界应变能释放率Gc反映的是材料抗裂纹扩展的能力,即裂纹扩展单位面积所能耗散的能量,主要来自4个方面的贡献[21,23]:基体变形、断裂时耗散能量(Gc),纤维拔出时的纤维桥联和基体变形引起耗散能量(Gp),纤维断裂时耗散能量(Gbk),纤维/基体界面脱粘时耗散能量(Gdeb)。复合材料分层断裂机理不同,这4个方面的贡献也不同。

图7 T300/QY8911在不同温度下的Ⅰ型层间断裂韧性Fig.7 Toughness of mode Ⅰ interlaminar fracture of T300/QY8911 at different temperatures

由图8可见,河流状花样是T300/QY8911材料体系Ⅰ型层间断裂的主要形貌特征,断面内有大量树脂,断面破坏主要是基体的变形和断裂,断面比较粗糙,185 ℃时的断面内出现了基体/纤维界面脱粘,但纤维间基体破坏仍是其主要断裂特征。所以,T300/QY8911材料体系的Ⅰ型层间断裂主要受基体控制,大量基体断裂耗散的能量对Ⅰ型层间断裂的贡献最大。

由2.2节的分析可知,QY8911基体韧性随着温度的升高而增大,由于基体破坏是T300/QY8911体系Ⅰ型层间断裂主要的断裂机制,因此,随温度升高基体韧性的增大可能是T300/QY8911体系的GⅠ C随温度升高而增大的主要原因。这与Cowley和Beaumont研究的碳纤维/氰酸酯(IM8/954-2)GⅠ C与温度的关系及其断裂机制较为一致[22]。

2.4 分层扩展界面破坏模式

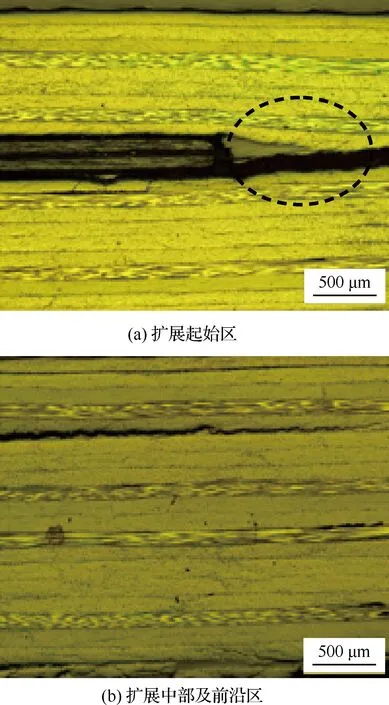

为分析分层扩展界面破坏模式,考察了夹杂分层和复合材料构件中制造分层在多次进罐经历热循环(最高温度分别为185、205、220、235 ℃)过程后发生扩展的路径及其断面形貌(SEM),分别如图9~图11所示。

图9 夹杂分层扩展路径Fig.9 Delamination propagation path of inclusions

图10 夹杂分层扩展断面形貌Fig.10 Morphology of delamination propagation section of inclusions

图11 复合材料构件分层扩展断面形貌Fig.11 Morphology of delamination propagation section of composite components

由图9~图11可见,在夹杂分层裂纹尖端区域有富脂区,在此处会产生很大的应力集中,受热载荷作用后分层首先沿富脂区与其临近铺层的界面开裂,而后主裂纹沿着层间继续扩展,未偏离主裂纹转向临近层。在断面形貌方面,无论是夹杂分层扩展(图10)还是实际某飞机复合材料构件分层扩展(图11)的断面形貌均与T300/QY8911层合板Ⅰ型层间断裂的断面形貌(图8)类似,呈典型的河流状花样特征,层间没有因层间剪切破坏而出现的梳排状花样特征,断面内存在基体断裂和基体/纤维界面脱粘两种破坏模式,表明整体成型工艺中分层扩展主要发生了Ⅰ型层间断裂。

分层扩展主要由Ⅰ型层间断裂韧性控制,因此GⅠC的大小决定了分层抵抗发生扩展的能力。采用隔离纸模拟分层的层合板和含制造分层的某飞机复合材料构件均采用的是多向层合板结构,有研究发现[28]多向层板的分层起始断裂韧性值远低于单向层板,铺层顺序对扩展断裂韧性稳定值有显著影响。由2.3节研究结果可知,T300/QY8911的Ⅰ型层间断裂韧性随温度升高而增大,且随着整体成型最高温度的升高,在降温过程中层合板的残余应力增大,且分层起始断裂韧性又低于单向板分层起始断裂韧性,所以导致分层缺陷在二次或多次进罐反复经历热循环过程后产生扩展,且随着整体成型最高温度升高,降温后的分层扩展程度逐渐增大。因此可以推断分层扩展主要是在整体成型工艺的降温阶段产生的。

2.5 整体成型工艺与结构设计的优化措施

在复合材料构件一次固化成型中产生的分层缺陷经无损检测合格,符合设计标准,但为避免整体成型工艺中原有分层在降温过程中发生扩展而导致复合材料制件报废,产生巨大经济和时间损失,首先,要优化整体成型工艺的温度制度,最高温度不能超过层合板第一次固化成型的温度,避免降温后残余应力增大;其次,要优化复合材料制件在热压罐中的摆放布局,避免在整体成型过程中产生不均匀的温度场;另外,还需优化复合材料制件的结构设计,降低因结构不对称、不连续、自由边、铺层角度突变、小结构拐角[29]等因素产生的高层间应力;最后,提高基体的层间断裂韧性对于防止分层扩展也十分重要。

3 结 论

1) 分层扩展程度随着整体成型最高温度的升高而增大,复合材料整体成型工艺中的温度制度不宜高于层合板的一次固化成型温度。

2) 随着温度的升高,QY8911树脂基体的拉伸强度和拉伸模量逐渐降低,QY8911基体韧性随着温度的升高而增强,T300/QY8911层合板GⅠC逐渐增大;河流状花样是T300/QY8911层合板Ⅰ型层间断裂的主要形貌特征,基体破坏是T300/QY8911体系Ⅰ型层间断裂主要的断裂机制。

3) 分层扩展沿着层间开裂,断面内存在基体断裂和基体/纤维界面脱粘两种破坏模式,表明整体成型工艺中分层扩展主要发生了Ⅰ型层间断裂。

[21] 初增泽, 黄鹏程. 环氧树脂的超低温增韧研究[J]. 热固性树脂, 2004, 19(3): 1-4.

CHU Z Z, HUANG P C. Toughening of epoxy resins at cryogenic temperature [J]. Thermosetting Resin, 2004, 19(3): 1-4 (in Chinese).