特高压换流站阀冷却外风冷系统故障抢修试验

2021-03-25李天佼白光亚

涂 潜,李天佼,白光亚,宋 涛

(1.安徽电力工程监理有限公司,合肥230072;2.国家电网有限公司 直流建设分公司,北京100052)

特高压换流站阀冷却外风冷系统,是实现特高压换流站阀冷却外风冷的重要设备。受到环境和工况作业因素的影响,导致特高压换流站阀冷却外风冷系统容易发生故障,需要对其进行检修[1]。因此研究该外风冷系统故障应急联动抢修和故障诊断方法具有重要意义[2]。文献[3]提出了基于分布式安装的线路监测终端、运维中心和移动终端应用服务于一体的故障诊断服务系统;文献[4]提出了±800 kV特高压直流工程换流阀故障分析与优化设计,根据工程现场故障缺陷理论,提出双重判据的反向恢复期保护电路方法;文献[5]进行了换流站阀冷却系统应急状态故障诊断研究,有针对性地对ProFiBus 的典型故障进行了研究,总结了换流站现场ProFiBus故障情况下故障点和故障类型的排除方法。为进一步提高换流站阀冷却系统的应急抢修效率,在此提出了基于轴颈惯性力特征分析和非线性力学参数评价的特高压换流站阀冷却外风冷系统故障应急联动诊断技术。

1 外风冷系统故障信息样本分析及预处理

1.1 故障信息样本分析

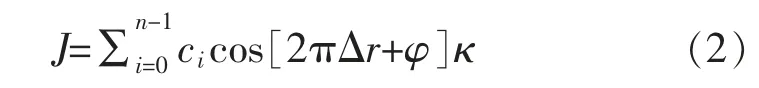

在特高压换流站阀冷却外风冷系统故障抢修前,需要分析故障数据样本,结合故障特征样本信息,识别该外风冷系统的故障。在异常工况下,进行该外风冷系统故障信息分布式重组,得到系统故障分布的海量数据集[6],设该外风冷系统故障样本信息采样时刻t 的权重系数ε 满足边值收敛条件,得到系统故障样本的特征分布函数,故障数据分布的高阶时间序列为

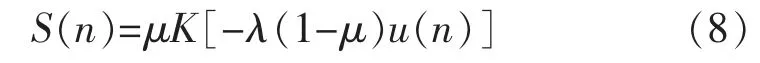

式中:n 为故障总体例数。在故障数据采集的传感器节点,构造特高压换流站阀冷却外风冷系统故障特征的接收序列,通过模糊度匹配和信息融合[7],得到故障特征样本序列传输信息的更新迭代式为

式中:ci为故障样本序列;φ 为迭代次数;κ 为特高压换流站阀冷却外风冷系统故障样本xi与yi的测度距离,F(xi,yi)为初始化特高压换流站阀冷却外风冷系统故障检测滤波中心。结合特征提取,进行故障检测和抢修试验,其实现过程如图1所示。

图1 故障检测和抢修试验的实现流程Fig.1 Flow chart of fault detection and emergency repair test

1.2 故障样本预处理及约束参数模型构建

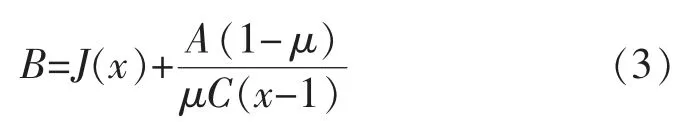

构建该外风冷系统的故障参数解析模型,以可控节流静压主轴的平衡状态特征为约束参量[8]。在模糊代价寻优下,得到可控节流静压主轴的故障状态分布参数为

式中:A 为可控节流静压主轴特征分布集;C 为液体静压主轴油膜刚度特征分量;μ 为轴颈惯性力和非线性油膜力的差异状态特征分量。

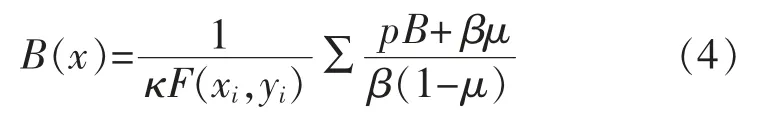

在轴承结构参数和液压系统参数约束下,进行特高压换流站阀冷却外风冷系统的故障类型分析[9],进一步得到

式中:β 为非减凸函数;p 为特高压换流站阀冷却外风冷系统故障属性分布。在显著缩短轴心轨迹分布区域,得到外风冷系统的故障数据分组交换特征分量。在液体静压轴承的承载能力作用下,得到该外风冷系统故障参数变化特征量为λ,在约束边界条件下,设定故障检测的阈值下限,得到:

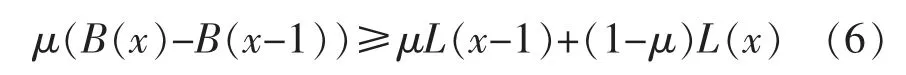

定义故障检测和抢修的状态函数,可控节流静压主轴的平衡状态特征为约束参量,进行外风冷系统故障应急联动特征分析[10],得到故障判决式。对液体静压主轴进行主动控制,可知L(x)为非减函数,得到故障的类别状态分布为

采用位移误差补偿控制的方法[11],得到故障特征分布式挖掘的动态规划方程,换热管束另一侧部分可以描述为

根据上述分析,建立该外风冷系统故障参数辨识模型,根据故障参数辨识结果,进行应急联动抢修试验。

2 外风冷系统故障检测及抢修

2.1 故障特征提取及参数分组检测

通过轴颈惯性力特征解析和模糊度辨识的方法,进行特高压换流站阀冷却外风冷系统故障输出的可控调节[12],得到

式中:u(n)为压电致动薄膜反馈静压主轴的压力差;S(n)为故障检测的约束代价函数。

采用可控节流器参数调节的方法,得到该外风冷系统故障检测的POMDP(partially observable markov decision process)动态规划方程为

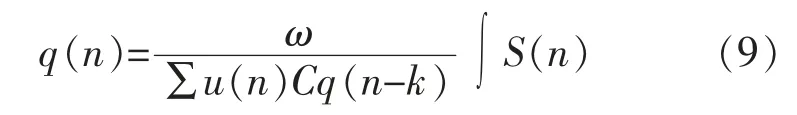

式中:ω 为特高压换流站阀冷却外风冷系统故障动态变化量。进一步通过回转运动误差估计,得到的外风冷故障特征提取结果为

分析特高压换流站阀冷却外风冷系统主轴的切削刚度,得到最小液体静压轴承参数分布特征量为u(n)=0,压力传感器测量主轴状态参数分布特征量为u(n)=1。

在可控节流器参数与轴心位置参数之间建立传感器基阵进行信息融合[13],得到外风冷系统故障参数的分组检测模型,检测结果包含2 种情况。显然,该外风冷系统故障故参数分布特征量M(x)具有以下性质:

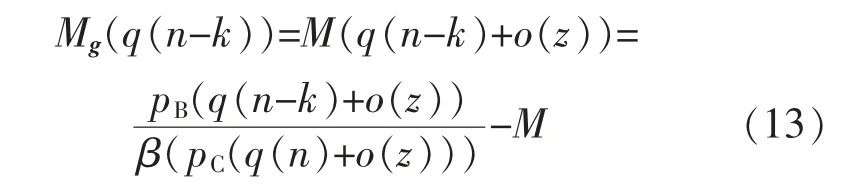

1)对于任意公式(10)中,q(n-k)(其中0≤q(n-k)≤N)和不指示序列向量g,得到的特高压换流站阀冷却外风冷系统故障状态特征分布集为

2)定义指示特高压换流站阀冷却外风冷系统故障参数序列向量jk,得到该统故障状态的衍化向量。对于任意q(n-k)(其中0≤q(n-k)≤N)和指示序列向量ik,得到的系统故障状态特征分布集为

根据上述分析,进行该外风冷系统故障输出的可控调节和模糊度参数辨识,通过显著缩短轴心轨迹分析的方法来进行故障应急连通抢修。

2.2 故障诊断和联动抢修设计

通过显著缩短轴心轨迹分析的方法,实现该外风冷系统故障优化检测和诊断[14],在联动模式下实现故障应急联动抢修试验,得到外风冷系统故障特征分解的简化问题描述为

式中:o(z)为主轴流固耦合状态特征量;pB为阀体进水温度;pC为阀体出水温度。考虑q(n-k)≥k 的情况,得到该外风冷系统故障应急联动动态规划方程为

在q(n-k)≥k 的条件下,经过耦合动态参数分析[15],得到x 个变量,由2k(N+1)维降低至x 维,得到故障样本序列检测输出统计特征量为

x=q(n-k)≤N+o(g)

综上分析,实现特高压换流站阀冷却外风冷系统故障应急联动抢修的故障诊断。

3 试验测试分析

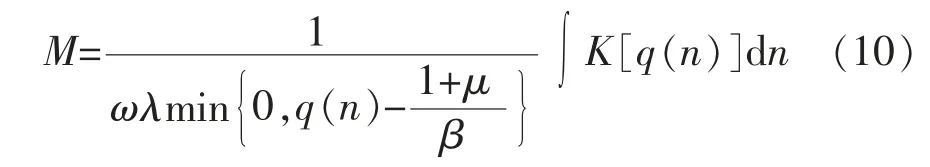

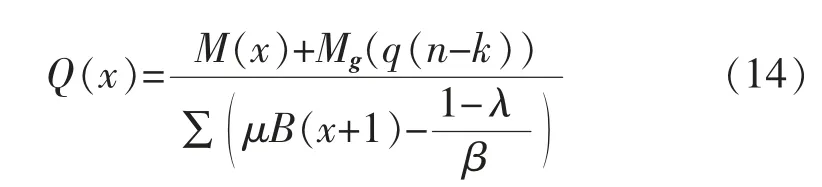

通过仿真测试,验证本文方法在实现高压换流站阀冷却外风冷系统故障应急联动抢修和诊断的应用性能。设定故障样本采样序列点长度为1200,故障样本的训练集为120,高压换流站阀的压力为3 MPa,计算时间为26 s,波动幅值为0.211 μm。根据参数设定,进行该外风冷系统故障特征分析,得到的故障样本分布如图2所示。

图2 故障样本分布Fig.2 Distribution of fault samples

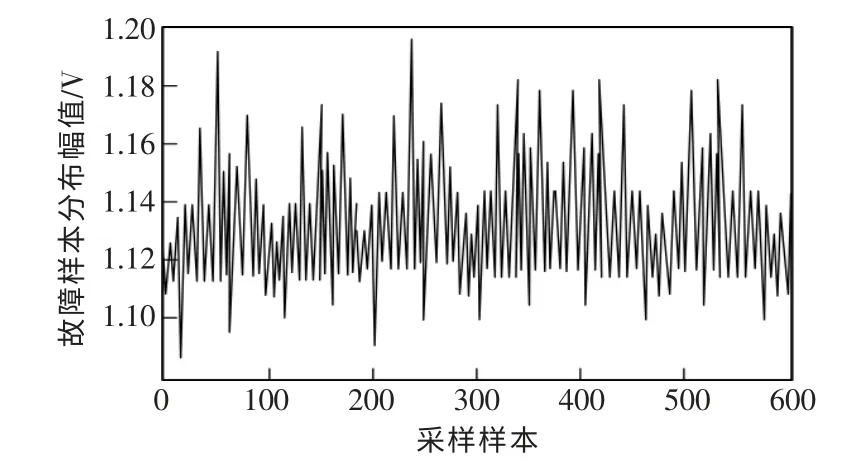

以图2 的数据为测试对象,利用本文方法进行故障检测,得到故障参数解析结果如图3所示。

图3 故障特征解析结果Fig.3 Analysis results of fault characteristics

由图3 分析可见,故障故参数分布特征量M(x)=1.5 时,故障分布距离最高,介于0.34~0.42 μm;当M(x)=2.0 时,故障分布距离波动最小,介于0.28~0.31 μm;当M(x)=2.5 时,故障分布距离值最短,介于0.22~0.26 μm。说明本文方法可以对不同故障参数分布特征量下故障分布距离进行解析,故障检测的参数辨识能力较好。

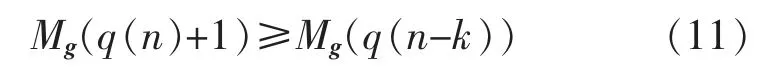

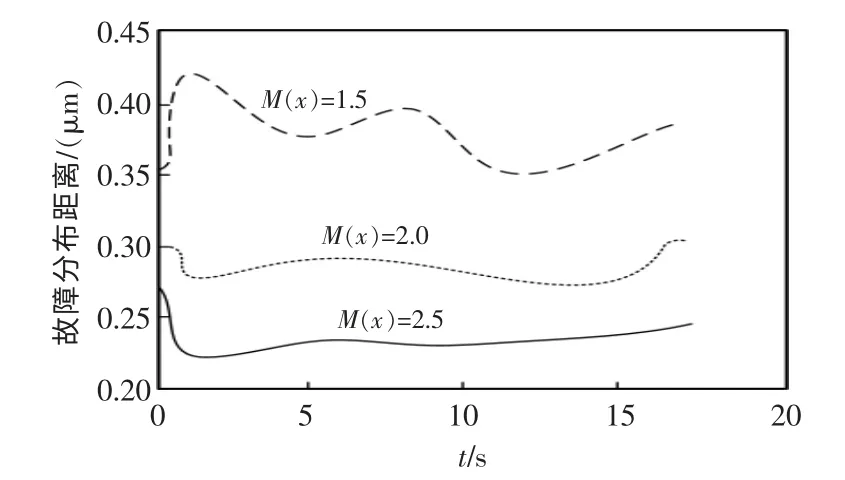

测试故障诊断抢修的分组传送成功率和时延,得到对比结果如图4所示。

图4 故障诊断及联动抢修性能对比Fig.4 Performance comparison of fault diagnosis and linkage repair

由图4 仿真结果可见,在不同相电压下,采用本文方法进行特高压换流站阀冷却外风冷系统故障检修的成功率高于75%,平均时延低于400 ms,说明抢修的效率较高。因为该方法提取了故障特征,并分组检测了故障特征参数,提高了故障检测的成功率,降低了检测时延。

4 结语

通过构建特高压换流站阀冷却外风冷系统的故障优化检测模型,结合对其故障特征分布,进行该系统检修。基于轴颈惯性力特征分析和非线性力学参数评价,在此提出该外风冷系统故障应急联动诊断技术。在异常工况下,进行系统的故障信息分布式重组,在轴承结构参数和液压系统参数约束下,进行故障类型分析,并进行故障输出的可控调节,通过显著缩短轴心轨迹分析的方法进行故障应急连通抢修。分析得知,本文方法进行特高压换流站阀冷却外风冷系统故障应急联动抢修的可靠性较高,时效性较好。