前缘附近微小板对S809 翼型气动性能的影响

2021-03-25许胜焱黄典贵

许胜焱, 许 斌, 黄典贵

(上海理工大学 能源与动力工程学院,上海 200093)

随着全球化石燃料的大量消耗和环境问题的日益增加,核能、风能和地热能等各种新能源已成为各国关注的热点[1]。风能是一种低成本与可再生的清洁能源,风能利用是通过风力机将风的动能转换为机械能、电能和热能等。叶片气动性能的研究是风力机设计的关键,叶片最基本的元素是翼型,翼型气动性能直接决定风轮叶片性能,进而影响风力机风能利用率。因此,翼型升阻比是决定风力机风能利用率的关键因素。但是,在大来流攻角下,翼型绕流表面曲率大,尾缘附近逆压梯度大,翼型表面流体脱离吸力面,形成层流分离泡或发展成逐渐向尾缘脱落的分离涡,最终导致翼型气动性能降低,严重影响风能利用率。翼型吸力面流场参数波动大,叶片易发生结构疲劳而导致寿命缩短或引发安全问题。因此,翼型绕流的分离控制一直受到关注。

翼型在深失速后,吸力面上方存在大分离区,分离点在翼型前缘附近位置,分离涡向尾缘脱落时逐渐变大,形成前缘失速(leading-edge stall)现象。对于翼型流动分离引起失速的问题,目前主要采用流动控制手段进行缓解或抑制。流动控制方法主要分为被动控制和主动控制。被动控制的方法主要是通过附加机械结构,不需要能量的注入。例如,在边界层加肋、开槽等。以Gurney 襟翼为代表的被动型流动控制技术在水平轴风力机中得到广泛应用与发展[2-3]。主动控制方法需要注入能量,通过控制能量输入实现流动控制。例如,合成射流(synthetic jet)是一种由激励器交替吹吸周围流体而产生的非连续零质量射流。Maldonado等[4]通过在风洞实验使用合成射流器,探讨合成射流对风力机叶片气动性能的影响,发现在合成射流器的作用下,叶片动态失速振动减少且翼型升力系数大大提高。

目前在翼型上加肋、开槽和射流口都是直接开在翼型吸力面上,虽然尺寸很小,但还是会影响原始经典翼型的几何外形。Wang 等[5]对翼型前缘加小圆柱的流动分离控制方法进行了研究,结果发现,该控制方法可以有效地运用在风力机上,提高风力机的风能利用率。徐帅等[6]将翼型前缘加装微小圆柱的方法应用于S809 翼型,结果表明,振动小圆柱在合适的控制参数下能提高翼型的气动性能。Zhou 等[7]和Shi 等[8]对微小结构控制流场进行研究,结果表明,微小结构可以有效控制流场流动。这些研究都是在翼型前缘附近设置离体结构,从而有效控制流场的流动分离,同时减小对原始翼型几何形状的影响,改造较为简单,经济实用,通用性强。为此,本文采用一种在叶片前缘附近设置微小板的流动控制方法,相对于文献[5-6, 8],加设微小板如同扰流板,利用微小板产生诱导涡改善翼型的流场特征。相对于Zhou 等[7],振动的微小板对翼型流场的扰动更剧烈,本文探讨其抑制翼型表面流动分离的可能性。同时分析微小板的位置、尺寸和振动参数对S809 翼型气动性能的影响。

1 模型验证

参考Shi 等[8]的计算模型,在FLUNENT 软件中选用κ-ωShear Stress Transfer 湍流模型,κ为湍动能,ε为比耗散率。采用二阶精度计算,速度入口,来流马赫数为0.084 193,压力出口边界条件,翼型及微小板边界设置无滑移壁面,Y+为壁面率,Y+约为1,网格量约为18 万,翼型第一层网格高度为2.33×10-5,翼型弦长c=0.5 m。图1 为叶片与微小板的位置关系示意图。图2 为计算域拓扑结构图,计算域A 区为结构化网格,最大区域半径为50 倍翼型弦长,B 区为非结构网格,最大区域半径为2.4c,微小板附近区域C 及叶片附近区域D 均为结构化网格。图3 为结构网格和非结构网格交界处示意图。

图1 叶片及微小板位置关系示意图Fig.1 Coordinate diagram of the relative position between the blade and tiny sheet

为了验证本文数值模拟结果的可靠性,在雷诺数Re=1×106下模拟单个S809 翼型的升阻力系数随攻角的变化情况,并与Hand 等[9]的实验结果进行比较,结果如图4 所示。CL,CD分别为升力系数和阻力系数。本文模拟的升阻力系数及变化趋势与实验值较为吻合,所采用的模拟方法和模型满足本文计算要求。

图4 本文的模拟结果与实验的对比Fig.4 Comparison between the results of simulation and experiments

2 计算结果及分析

2.1 静止微小板对流场影响分析

微小板板厚为翼型弦长的千分之一,研究静止微小板长度L和摆放位置(X,Y)对S809 翼型气动性能的影响。为了方便表达,L=0.005c表示微小板板长L为翼型弦长的0.5%;(X,Y)=(-2,4)表示微小板几何中心位置距翼型前缘点的水平距离为0.02c,垂直距离为0.04c。

2.1.1 网格无关性验证

当微小板L=0.02c在(0,8)时,设置4 套网格数量进行无关性检验,计算设置与单个翼型数值模拟设置一样,仿真模拟达到稳态后,得出的结果如表1 所示。

由表1 可知,网格数量对仿真模拟结果具有一定的影响,当网格数量超过18 万时,模拟结果变化差异不大,即网格数量增大到一定程度后计算结果趋于稳定。综合考虑计算时间与仿真误差,可以近似认为第三套35 万的网格数量可满足网格数量的无关性要求,故选择第三套网格数量作为模拟计算的网格量。

表1 网格无关性验证结果Tab.1 Results of the grid independence verification

2.1.2 结果分析

图5 是在22°攻角下,4 种不同板长的静止微小板在相同位置下翼型升阻比的变化规律。图中横坐标为微小板中心与前缘点的垂直距离Y,图例0.005c等表示板长L。

图5(a)中静止微小板的中心位置横坐标X=-4,当板长为0.005c或0.01c时,微小板尺寸较小,距离翼型前缘位置较远,静止板对翼型吸力面的流体流动影响小,升阻比变化不大;增大板长为0.02c或0.03c时,微小板对流场控制效果明显,翼型升阻比随Y的增加均先增大后减小,Y=6~11 范围内翼型的升阻比较大,Y=9 时获得最佳升阻比,比原始翼型提升了1 倍;Y值继续增大,即板在Y方向逐渐远离翼型,微小板对吸力面流场流动控制能力越来越小,翼型升阻比迅速下降。图5(b)中微小板位置在X方向增大至X=-2,板长为0.005c或0.01c的微小板对翼型吸力面流体流动的影响增大,板长为0.005c的翼型升阻比随Y的增大而减小,板长为0.01c的翼型升阻比随Y的增大而先增大后减小。增大板长为0.02c或0.03c时,翼型升阻比变化与微小板在X=-4 时具有相似的规律,随Y的增加先增大后减小。

图5 静止微小板不同位置(X,Y)下,翼型升阻比的变化规律Fig.5 Variation of the lift-drag ratio of airfoils with a stationary tiny sheet set at different positions (X, Y)

由图5(c)和5(d)可知,微小板位置在X方向增大至X=0, 2 处,板长为0.005c或0.01c的微小板对流场控制效果更明显,翼型的升阻比提高;当微小板在Y=3~7 时,板长为0.01c的翼型升阻比大于加设其他板长的翼型升阻比;增大板长为0.02c或0.03c时,翼型升阻比随Y的增加先增大后减小。图5(e)中微小板位置在X方向增大至X=4 处,板长为0.005c的翼型升阻比随Y的增大而减小,板长为0.02c或0.03c时,翼型升阻比随Y的增加先增大后减小。板长为0.01c的微小板在(4,6)附近时翼型升阻比小于在其他位置的翼型升阻比。

图6 是4 种尺寸微小板在不同安装位置时的翼型升阻比变化云图,红色区域为升阻比相对较高区,即有效控制区,蓝色区域为升阻比相对较低区。随着板长的增大,翼型升阻比较高区域面积逐渐增大且高效区逐渐远离翼型。微小板尺寸较小时,如图6(a)和6(b),板安装位置只在翼型附近升阻比才有提高。增大微小板尺寸,如图6(c)和6(d),在翼型附近控制效果差。此外,4 种尺寸微小板所对应的最佳安装位置如表2 所示,随着板长的增加,翼型升阻比提升比率越大,微小板安装位置距离翼型也越远。

表2 最佳静止微小板参数表Tab.2 Data sheets of the best stationary tiny sheet

通过分析翼型附近流场的涡量流线图,可进一步探讨翼型的流动分离机理。为了更加直观地显示微小板板长对翼型气动性能的影响,图7 和图8 分别给出了22°攻角下,原始翼型和在(-4,9)处添加不同板长微小板后的翼型涡量流线图。图7是原始S809 翼型的涡量流线图,从翼型前缘位置起出现了一个细长上翘的负涡区,翼型整个吸力面被巨大的分离泡所覆盖。当在(-4,9)处添加L=0.005c的微小板后,如图8(a)所示,与翼型前缘位置距离远,尺寸较小时,微小板对翼型周围流场的影响较小,流动还是在前缘附近发生了分离;图8(a)中的流线显示,其产生的分离泡几乎将翼型整个吸力面覆盖;由图8(a)中的涡量云图看出,上翘的负涡区依然存在,这是诱发流动分离的关键因素。此时,静止微小板板长过小,抑制流动分离的能力有限,因而升阻比较低。当增大微小板板长为0.01c时,如图8(b)所示,吸力面上分离泡减小,负涡区受到微小板产生的涡的影响,不再是细长上翘的。当继续增大板长为0.02c时,如图8(c)所示,从微小板脱落的正负涡明显影响了翼型的负涡区不再往上翘,分离泡显著减小,该微小板抑制流动分离效果显著。当继续增大板长为0.03c时,如图8(d)所示,微小板对翼型分离区有明显干涉作用,微小板生成的旋涡与翼型的旋涡之间存在较强的相互作用,流动分离点往后移,吸力面上分离泡减小,翼型脱落尾涡减小,翼型流动分离得到控制,控制效果优于图8(c)。

图7 原始S809 翼型涡量流线图Fig.7 Vorticity flow diagram of the original S809 airfoil

通过分析在不同位置下同一微小板对翼型流场流动的控制,可以更加直观地显示微小板的位置对翼型气动性能的影响。由图8(d)~8(f)可知,在(-4,9)处的微小板对翼型流场的流动分离控制较好,使得翼型流动分离点往后移,吸力面上分离泡减小;当微小板在翼型表面较近时,在(0,3)处的微小板与翼型上表面的空隙小,对来流气流产生阻滞作用,翼型吸力面附近的气流总体动能减小,抵抗逆压梯度的能力减弱,从而在翼型吸力面尾缘出现大范围的流动分离,微小板产生的涡直接与翼型表面接触,翼型上表面流体流动紊乱无序,分离泡大且斜向上,此时微小板对翼型的控制效果呈负作用;当微小板离翼型表面较远时,在(-4,16)处的微小板与翼型上表面的空隙足够大,此垂直位置添加微小板已没有明显的流动控制效果,从翼型前缘位置开始流动分离,翼型整个吸力面被巨大的分离泡所覆盖。

图8 翼型涡量流线图(1)Fig.8 Streamline-vorticity diagram of the airfoil (1)

在(4,6)附近是翼型前缘生成负涡向后发展的位置。分离涡离开翼面,该微小板就像导流板一样,将分离涡导离翼型,微小板和翼型形成的2 个分离涡没有抵消,而是合成为一个较强的分离涡,该较强分离涡在来流的作用下向尾缘运动,分离泡逐渐变大,翼型气动性能变差。这种现象在Pauley 等[10]的平板分离泡数值模拟中同样出现。在(4,5)和(4,7)处的微小板对翼型有着明显的流动控制效果,分离泡减小。

翼型的气动性能对微小板的位置和长度十分敏感,适当尺寸的微小板安装在合适位置才能达到流动控制效果。当Y值较小,即微小板在离翼型表面较近时,微小板作用于翼型表面边界层的流动,小尺寸微小板形成的涡,与翼型产生的涡相互影响,对吸力面的流体流动有着积极作用;大尺寸微小板与翼型表面靠近时,没有改善流动分离,反而对吸力面流场流动有堵塞作用,导致翼型气动性能变差。如图8(a)~8(d)所示,当Y值增大至9 时,大尺寸微小板对翼型流动分离控制效果明显,翼型流动分离点明显后移,分离泡变小;Y值继续增加,如图8(f)所示,微小板远离翼型,流动控制能力小,翼型流场与图7 原始S809 翼型的流场相似。

图9 翼型涡量流线图(2)Fig.9 Streamline-vorticity diagram of the airfoil(2)

2.2 翼型前缘点附近设置振动微小板对流场影响分析

在来流攻角22°的工况下,赋予放置于(0,6)处的微小板一定的振幅和频率的振动,进行数值模拟分析,以此探讨微小板振动效应对翼型气动性能的影响。

定义f为微小板无量纲振动频率,其数值根据式(1)确定。

式中:fs为实际振动频率;L为微小板板长;U∞为来流风速。

设定微小板受迫振动的运动方程为

式中,A为Y方向的幅值,即定义微小板的振动形式为在Y轴上平动。

2.2.1 无关性验证

针对微小板L=0.01c在(0,6)处以振幅A为0.025c振动,按时间步长为0.000 1 s,设置a,b,c,d 这4 套网格数量进行无关性检验,仿真模拟达到稳态后,得出的结果如图10(a)所示。图例0 是振幅A为零,图例a,b,c,d 分别是网格数量为148 233,320 389,608 632,100 908 个。

由图10(a)可知,网格数量对结果具有一定的影响,当频率f< 1.5 时,模拟结果变化差异不大;当频率增大时,只有网格数量增大到一定程度后,计算结果趋于稳定。综合考虑计算时间与仿真误差,可以近似认为网格数量c 可满足网格数量的无关性要求。

以网格数量c 为网格模型,针对微小板L=0.01c在(0,6)处以振幅A为0.025c振动,按时间步长0.005,0.001,0.000 1,0.000 05 s,对所选网格数量进行时间独立性检验。在模拟进行到稳态后,得出的计算结果如图10(b)所示。在网格数量达到一定程度后,时间步长数值的大小对微小板是小频率振动的模拟结果差异不大,但振动频率较大时,模拟结果的差异明显;当时间步长达到0.001 s和0.000 1 s 时,模拟结果较为接近,综合考虑时间步长对误差的影响,同时结合时间步长对仿真计算时间的影响,选取0.000 1 s 的时间步长更为适宜。

2.2.2 结果分析

改变微小板的振动频率和振幅,翼型升阻比变化规律如图11 所示。图11(a)中,前缘加了振动微小板的翼型最大升阻比提高80%以上,原因是微小板尺寸小,注入的能量在微小板上的损耗小,能量能较多较快地传递到流场中,翼型升阻比显著提高[11]。图11(b)中,L=0.005c微小板在小振幅小频率时类似于静止板,故在A=0.003c,f< 1时的翼型与加设静止板的翼型的升阻比相差不大;当f> 1,该振幅下的翼型升阻比随着频率的增大而增大。

图10 无关性验证结果Fig.10 Results of the independence verification

图11 翼型升阻比随微小板的振动频率及振幅变化的规律Fig.11 Lift-drag ratio of the airfoil varied with the vibration frequency and amplitude of the tiny sheet

图11 (c)中,当L=0.01c,f=0.5,振幅A=0.003c,0.005c或0.01c时,翼型的升阻比与加设静止微小板的翼型升阻比差不多,原因是小振幅小频率的振动板类似于静止板,微小板振动与静止对翼型的气动性能的影响相差不大;当振幅增大为0.02c或0.03c时,微小板显著提高翼型的升阻比。当L=0.01c,A=0.01c,0.015c,0.02c时,翼型升阻比变化规律相似,小频率振动对翼型升阻比影响不大,随着频率的增加,较大振幅的振动微小板控制翼型升阻比先迅速增大;频率继续增加,翼型的升阻比有所下降,较大振幅的振动微小板控制翼型升阻比先减小,但仍对控制翼型气动性能有着积极作用;在大频率下,翼型升阻比有所下降,原因是微小板大频率的振动,对翼型吸力面的来流扰动过于激烈,导致吸力面流体流动紊乱,翼型气动性能变差,升阻比下降。当振幅增大为0.025c或0.03c时,振动频率是小频率的微小板,对翼型的气动性能有较好的控制效果;随着频率增大,翼型升阻比先增大后减小。图11(c)中,增大板长为0.02c时,微小板尺寸大,静止时对流场的扰动大,振动时会在板的上下表面形成正负压区域,影响了翼型上表面的负压区,导致翼型吸力面的流体流动更紊乱,翼型气动性能变差,升阻比反而没有提高。此外,4 种尺寸振动微小板所对应的最佳设置参数如表3 所示,板长越小,翼型升阻比提升比率越大。

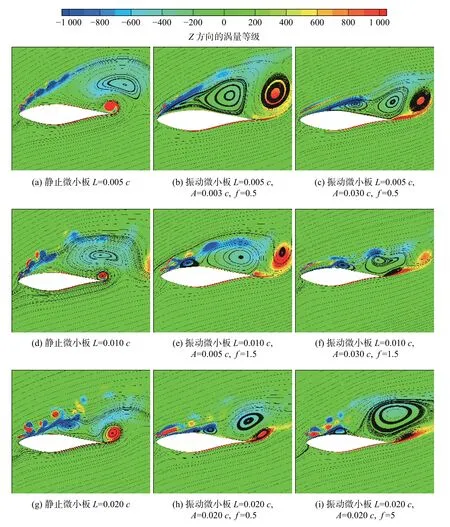

通过分析翼型附近流场的涡量流线图,可以进一步探讨振动微小板对翼型流动控制的机理。图12 是静止或振动的微小板对翼型流场影响的对比图,图中微小板振动相位与静止微小板在Y轴上位置一致。

表3 不同板长最佳振动微小板参数Tab.3 Data sheets of best oscillating tiny sheets with different sheet lengths

图12 翼型涡量流线图Fig.12 Streamline-vorticity diagram of the S809 airfoil

图12(a)和图12(b)中显示翼型吸力面上整体呈顺时针涡量,翼型分离泡大小相似,原因是图12(b)中微小板振动参数是A=0.003c,f=0.5,小频率小振幅的振动板与静止板控制流动效果相似;增大频率,f=5 时,振动微小板产生2 个细长的正负涡量,微小板的涡对翼型的旋涡影响很大,吸力面上分离泡明显小于图12(a)加设静止微小板控制翼型时的分离泡,该工况下的振动微小板能有效控制流场流动。

图12(d)和图12(e)中显示翼型吸力面上分离泡大小相似,原因是图12(e)中微小板振动参数是A=0.005c,f=1.5,小频率小振幅的振动板与静止板控制流动效果一致;增加振幅A=0.03c,由图12(f)中可以看出,流体的流线紧贴翼型上表面前半部分,且有着薄薄的一层较低值的涡量层,脱落的尾涡较小,该工况下的振动微小板能有效控制流场流动。

增大板长为0.02c,由图12(g)~12(i)可知,振动微小板对翼型的流动有阻碍作用,翼型表面出现多个分离涡,在靠近尾缘处的分离涡明显大于静止板控制翼型时产生的尾涡,振动会恶化翼型吸力面流体流动,导致气动性能变差。该工况下的微小板振动振幅越大,翼型气动性能越差,微小板控制翼型流场流动能力越差。

综上,小尺寸微小板赋予合适的振动能控制翼型流场流动分离,提高翼型的升阻比,改善翼型气动性能。增大板长为0.02c时,振动微小板对翼型气动性能有消极影响,原因是微小板尺寸大,振动会恶化翼型吸力面流体流动,导致翼型气动性能变差。

3 结 论

S809 翼型表面附近设置静止微小板装置,具有一定的流动分离控制效果;在考察的工况范围内,随着微小板板长的增加,流动分离控制效果更明显,同时也受到板位置的影响,微小板安装在适当的位置才能达到较好的控制效果。

对抑制流动分离效果不佳的尺寸较小的静止板施加以合适振幅和频率的振动后,可明显减小流动分离泡,提升升力系数,同时可以有效地降低阻力系数,使得翼型的气动性能得到显著提升。