关于某WDCT 变速箱磨削振纹与啸叫的研究

2021-03-25石承钢

石承钢

(广汽乘用车有限公司)

目前消费者对于汽车的需求不再限于法规、功能、安全等基础元素的满足,而逐渐衍生出对视觉、听觉、嗅觉和触觉等多个感官方面的愉悦需求[1]。变速箱啸叫是噪声的主要来源之一,而对变速箱啸叫的研究可以发现,目前变速箱啸叫的研究主要是啸叫阶次与齿数成整数倍的常规啮合噪声,对于不成啮合齿数整数倍的啸叫噪声无法使用常规的检测方法进行判定。对于该类型的啸叫必须进行交叉测试才能锁定故障零件,但依旧无法确定问题尺寸与啸叫的关系。文章从外圆、内孔振纹和啮合齿面振纹出发,研究微观振纹对于啸叫噪声的影响,并简单介绍振纹的改善方式和控制措施,以便达到消除啸叫的目的。

1 振纹引起啸叫简述

1.1 啸叫与振纹简介

啸叫是一种极易被人耳识别的中高频率纯音,由于该噪声属于中高频段,因此非常尖锐,类似高频口哨声[2],变速箱啸叫主要是由于齿轮啮合时产生传递误差,在啮合齿轮之间振动摩擦发出噪声。

振纹是指表面产生规律性微小的振动波纹,介于粗糙度与波纹度之间的特殊微观特征,其波长大约在0.6~1.5 mm 之间[3]。振纹也分为多种形式,根据加工方式分为车削振纹、磨削振纹、铣削振纹、滚齿振纹等[4]。

1.2 外圆/内孔振纹引起的啸叫

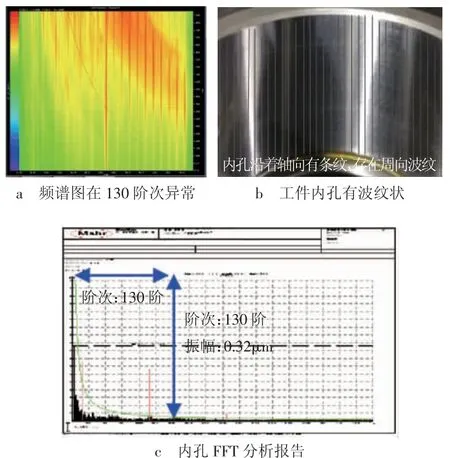

在NVH 噪声测试中部分总成在R 挡加减速时设备报警,并且当输入转速超过1 500 r/min 时,出现啸叫噪声,分贝值随着转速的提升逐渐变得尖锐刺耳。在噪声检测分析系统上显示86、128、130 和142 阶次异常,通过换装验证锁定故障零件(内轴和外轴),故障件圆度图形明显呈现出规律性的波纹状,对圆度进行FFT分析发现:与NVH 检测设备上表现的异常阶次存在关联性,如图1 所示。

图1 故障件表现特征

1.3 齿面振纹引起的啸叫

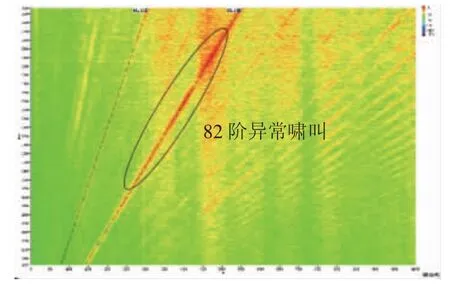

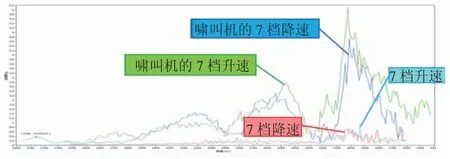

NVH 噪声检测中,经常出现啸叫的阶次并不是齿轮的啮合阶次,俗称“鬼音”,这类啸叫主要是由于齿面存在规律性振纹,只能通过交叉换装试验才能锁定问题齿轮[5]。若是对“鬼音”发生的齿轮进行测定,会发现齿面有周期性的弯曲,针对齿形数据进一步FFT 分析,可以锁定谐波的问题阶次。文章研究的变速箱出现过82 阶次啸叫音(非齿轮阶次),如图2 所示,在对故障件齿面进行FFT 分析中发现齿面谐波阶次也是82 阶次,啸叫由齿面振纹引起。

图2 NVH 异常彩图

2 啸叫原理分析

2.1 R 挡传递路线介绍

文章研究的变速箱R 挡的动力流为:动力输入→外轴二主挡主动→二挡从动→倒挡齿轮→三挡从动(倒挡与三挡从动利用齿套连接)→三挡主动→一挡主动→一挡从动→下轴主减齿→差速器→动力输出。当挂入R挡时,内轴和外轴反向旋转,相对转速为二者之和。

2.2 啸叫原理分析

2.2.1 内/外圆振纹引起啸叫原理浅析

啸叫的本质是声音,而声音产生的根本是振动。当内/外圆存在振纹时,滚针轴承在内/外圆配合的旋转运动中作规律性起伏振动(起伏频次和波峰个数一致),其振动程度随着振幅值和相对转速呈现正相关[6]。由于挂入R 挡时,内外轴旋向相反,相对转速为其代数和,其余挡位旋向相同,因此当内外轴滚针配合面出现振纹时只有R 挡出现啸叫。

2.2.2 齿面振纹引起啸叫原理浅析

齿轮副在啮合过程中,作用力沿着接触方向。当2齿轮均为理想渐开线齿廓时,作用力的方向不会发生改变,但齿轮齿面振纹的存在会使力的方向发生变化而产生振动,由此会产生啸叫噪声[7]。在实际中,啮合线难以直接检测,所以需要分别对齿向和齿形进行检测,对于齿面振纹的检测可以使用三菱齿形仪、克林贝格或者温泽的齿形仪测量全齿后进行FFT 分析。

3 振纹改善方法验证及效果

3.1 内外圆振纹改善方案

从磨削原理上分析,一旦砂轮动平衡过大、工件刚性不好、或者砂轮修整异常等都会造成磨削振纹的产生[8],而动不平衡一部分是由于设备和砂轮本身引起,一部分也是加工的工艺参数设置不合理,导致加工系统产生共振。

3.1.1 降低磨前粗糙度

为保证磨削余量均匀性,在磨前需增加一道车削工序,但车削后的表面粗糙度若低于0.4,极容易导致磨削时砂轮啃磨,此时容易产生规律性振纹。为了防止磨削时产生啃磨现象,其磨前的粗糙度最好保证在1.2~3.0 之间,其解决措施可采取:1)增加车削余量,最好在0.05~0.07 mm 之间;2)使用轻微磨损的车刀替代新刀加工。

3.1.2 优化工件转速和砂轮线速度的配比

砂轮线速度和工件转速需要合适的组合才能使其磨削表面无振纹或者振纹幅值处于较低状态。磨削转速过快会造成磨削力过大,工件振动加强,磨削表面会有明显振纹;若是转速过低又会造成表面粗糙度过大,光洁度差。二者的选取必须遵循:工件转速与砂轮转速比值为无理数。

3.1.3 增加抛光工艺

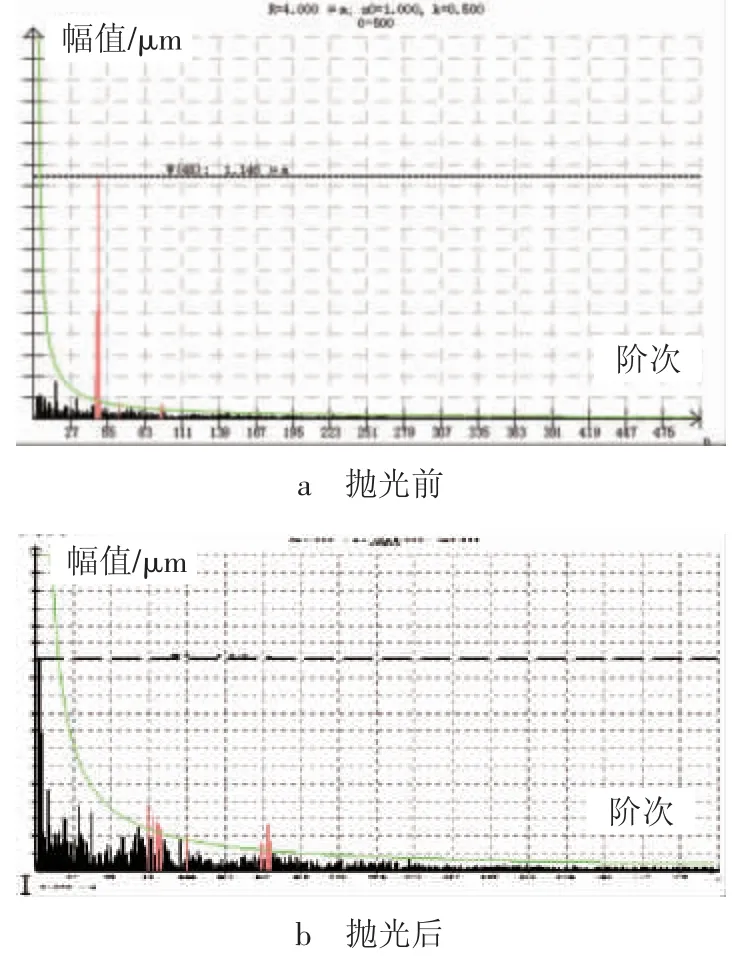

由于内轴属于细长轴,工件本身刚性比较差,不管对磨削参数和硬件条件如何调整(主要调整砂轮和工件转速、进给量、增加支撑支架和调整主轴跳动等),始终存在明显振纹,其解决方案就是在磨削后增加抛光。抛光是一种能够提升表面质量的有效方式,一般的磨削振纹幅值在1.4 μm 以下,抛光可去除表面2.5~3.5 μm的材料,采取抛光可以改善振纹,如图3 所示。

图3 外圆抛光前后傅里叶对比

3.1.4 提高基准精度

对于磨削时需要基准外圆或者内孔作支撑的情况,其基准精度直接影响磨削的表面。表1 示出内孔和基准振纹的对比情况,可以看出内孔和基准外圆的振纹阶次一致,因此,加工中一定要保证基准无振纹。

表1 内孔与基准振纹关系

3.1.5 适当降低砂轮精加工进给速度

磨削精加工一般都会细分为粗磨、半精磨、精磨和光整几步,精磨进给速度设置过大,会造成精磨时间过短,表面振纹明显[9]。适当的降低精磨进给速度可以大幅度降低表面振纹,例如文章中外轴内孔振纹就是通过将精磨进给速度由0.04 mm/min 降低至0.02 mm/min得以改善。

3.1.6 采用珩磨加工

珩磨加工时,珩磨条不仅周向旋转,在轴向上也会窜动,加工表面形成的纹路是网格花状,其圆周方向不会形成规律性波纹,珩孔可以有效解决磨孔加工引起的内孔条状振纹。

3.2 齿面振纹的改善措施

齿面振纹的产生主要是机械部件刚性不好或者受到外界振动源影响。为解决这类问题可采取如下措施:

1)提高砂轮刃磨质量、刀具主轴和工件装夹芯轴的刚性

砂轮作为直接磨削的刀具,其修整质量直接影响齿轮齿面质量,砂轮磨削表面的修整质量差容易导致磨削时的振动,产生周期性激励。主轴和芯轴的刚性差,在磨削力的作用下更加容易产生激励性振动,造成齿面振纹。

2)提高磨齿砂轮和齿坯的装夹稳定性

砂轮或者齿坯装夹不稳,在磨削时齿轮会产生周向的轻微转动或者上下振动,造成磨削振纹。提高装夹稳定性可以有效消除齿轮或者磨削砂轮的振动,从激励源上避免。

3)适当减少进给量,同时保证充分的冷却润滑

合适的进给量,可以有效保证磨削力,在磨削系统中,磨削力大振动大。适当减少进给量,可以减少振动强度,避免产生齿面振纹。而高速旋转的磨削加工,必须有充足的冷却润滑才能确保齿面质量。

4)选择合适的砂轮头数

砂轮的头数直接影响磨削效率,头数越多磨削效率越高,但相应的磨削力也会越大,系统的振动也会增大,极容易造成齿面磨削振纹。对于大模数齿轮,为减小切削力,需要选择小头数的砂轮,反之亦然;但在选择砂轮头数时必须遵循一个原则,即砂轮齿数与头数的比值不可为整数,这样可避免同一个齿均为相同砂轮齿槽加工。

5)强力珩替代磨齿

强力珩属于挤压切削,珩齿时,珩磨轮和齿轮呈交错轴啮合状态[10],沿齿形方向的相对滑动和沿齿宽方向的相对滑动复合形成特有的珩齿弧纹,该纹路可降低齿轮传动噪声。

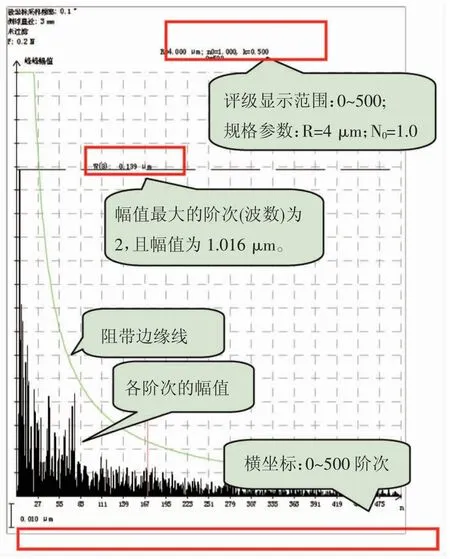

3.3 振纹检测分析和规格选定

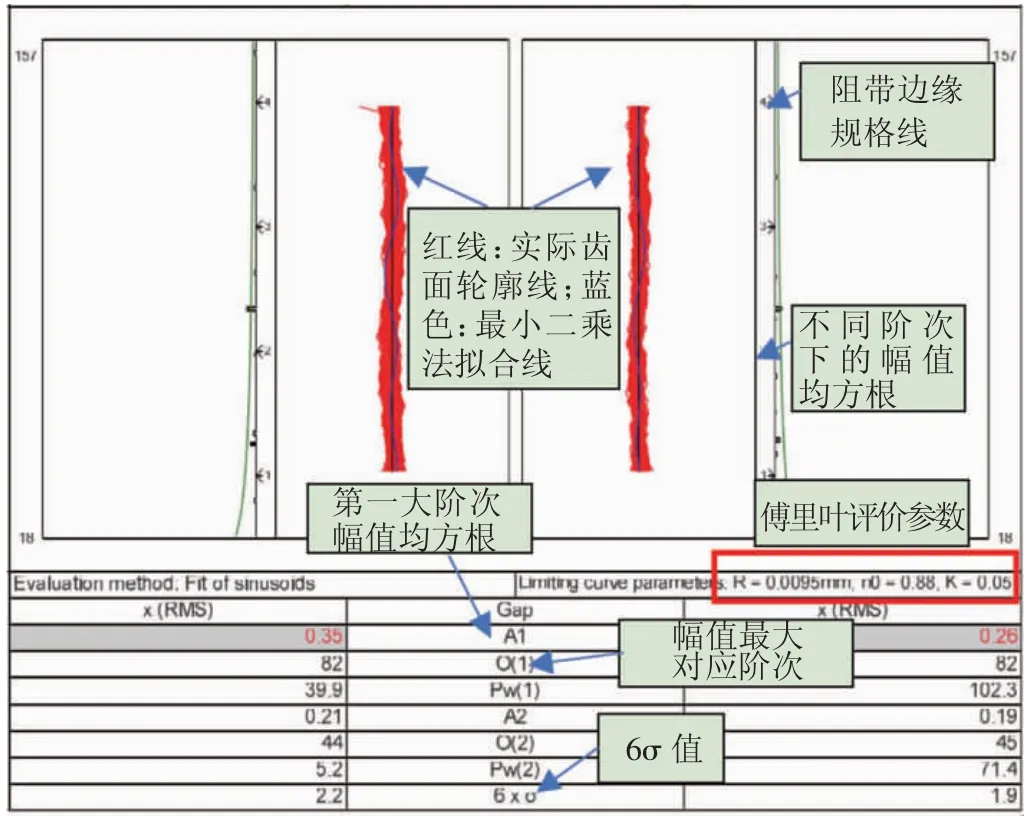

振纹的测定中,内/外圆的振纹检测可以使用圆度的测量数据进行FFT 分析,图4 示出圆度仪检测报告。需要注意的是在评价时最好选择非滤波方式,采取滤波会将较小的振纹特征略掉,不利于振纹分析。而对于齿面振纹,需要在齿轮仪中增加单独的评价模块进行FFT 分析,得出规律性的谐波信号,如图5 所示,其所涉及的内部计算公式均为:

式中:S(w)——阻带边缘,即不同阶次下对应的幅值,μm;

R——可接受的波纹高度,对于内/外圆为圆度要求,μm;

W——波数(阶次);

N0——经验常数;

K——经验更正值。

为了验证准确的参数,需要进行大量试验,得出多个边界状态条件,即在不同阶次得出不同的振幅值,利用式(1)和式(2),反推得出针对所研究系统的参数N0和K 的值[11]。

图4 圆度傅里叶分析报告

图5 齿面FFT 分析报告

3.4 改善效果及验证确认

3.4.1 齿面振纹的改善效果

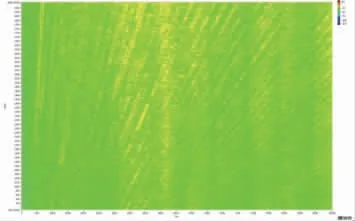

齿面振纹是一个难以改善的难题,但一般只有当加工条件发生变化时才会产生,变化点管理要求必须做到固化加工条件,其中包括设备、工装、砂轮,加工参数等[12]。文章通过调整砂轮头数和提高主轴间隙的措施,消除了齿面振纹。对82 阶次进行切片分析可知:齿面振纹改善后振动明显减小,如图6 所示,并且在NVH检测设备的图谱上无明显阶次线,啸叫噪声消失,如图7 所示。

图6 切片噪声对比图

图7 NVH 图谱

3.4.2 内/外圆振纹改善效果及验证

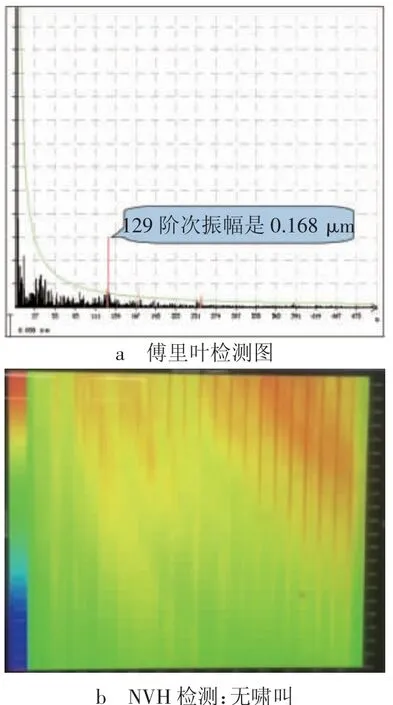

采取上述改善方案,对内/外圆振纹改善效果明显,针对高阶次突变型的振纹,抛光工艺能够彻底解决。不管是使用专门的NVH 检测设备,还是主观听力判断,对于振纹类产生的啸叫,低转速时啸叫一般都不明显,随着转速升高,啸叫噪声越大;对于低阶次振纹,即使振幅很大也不会产生啸叫,各阶次振纹产生啸叫的情况,如图8~图12 所示。

图8 低阶次振纹与NVH 情况

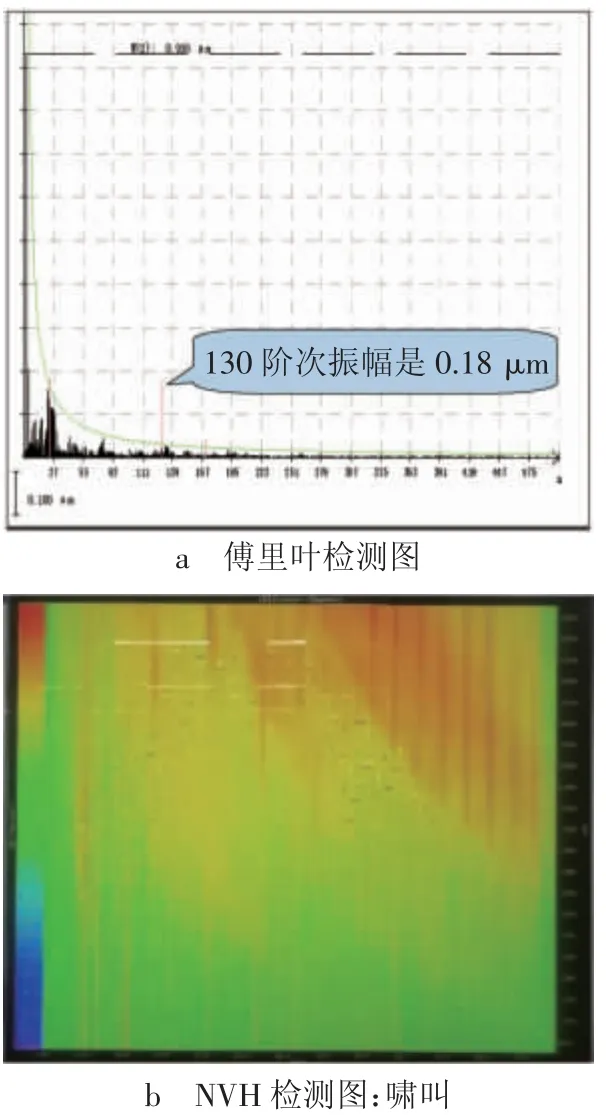

图9 高阶次(129 阶次)振纹与NVH 情况

图10 高阶次(130 阶次)振纹与NVH 情况

图11 中等阶次(71 阶次)振纹与NVH 情况

图12 抛光件与NVH 情况

从振纹与啸叫的验证关系来看,对于高阶次振纹,当其幅值为0.16 μm 时即产生啸叫,对于低阶次的振纹即使达到0.6 μm 也不会产生啸叫,啸叫与高阶次振纹存在强相关性。

4 结论

文章研究啸叫阶次与磨削振纹阶次存在强烈的相关性,当振纹幅值超过传动系统的要求值时(即边界条件),变速箱总成便会产生啸叫,且随着转速的提升啸叫噪声的分贝值也会逐渐增强。此外,结合实际应用,总结出改善振纹的工艺方法,可以为工艺编制人员提供参考,对于NVH 品质控制和初期设计亦具有指导作用。