FSAE 赛车制动系统的设计

2021-03-25余龙赵和平王建美冯理

余龙 赵和平 王建美 冯理

(武汉华夏理工学院智能制造学院)

1 FSAE 制动系统设计规则

1)制动系统必须能够抱死所有车轮。

2)制动系统必须有两套独立的液压制动回路,当某一条回路系统泄漏或失效时,另一条回路至少还可以保证有两个车轮可以维持有效的制动力。每个液压制动回路必须有其专用的储液罐(可以使用独立的储液罐,也可以使用厂家生产的储液罐)。

3)制动踏板必须设计能承受2 000 N 的力而不损坏制动系统和踏板机构。为验证制动踏板符合本要求,检测时需满足,任何裁判、以正常坐姿对踏板施加最大踩踏力,而踏板不被损坏。

4)禁止使用线控制动。

2 制动系统总体设计

2.1 制动踏板材料选型

根据赛事规则要求,制动踏板必须设计能承受2 000 N 的力而不损坏制动系统和踏板机构。因此,在踏板材料选型上选取7075 铝。7075 铝是比较常见的铝合金中强度最好的,具有良好机械性能,易于加工,耐磨性好,能够节省加工的费用。选取7075 铝作为踏板材料的主要原因是7075 铝的密度相比于钢材要小,可以达到制动踏板使用工况和轻量化的要求。

2.2 制动底座设计

制动底座承接着制动踏板、油门踏板、主缸等一系列的部件。对于制动的稳定性与安全性起重大的作用。制动底座主要承受来自车手踩制动踏板的压力以及主缸的反作用力。因此,所设计的底座在安装上车架后必须能够确保其在承受来自车手与主缸反作用力后不会晃动,且不会被破坏。此外也要保证它的耐用性能,能够确保底座有较长的寿命。

因底座所承接的部件少,空间占比少,承受的力大。我们对于底座的设计选用一体式底座。一体板式底座可以直接装两踏板系统及相关系统的所有零件。它具有:水平面安装精度高;受力较为分散;可以整体移动,可调方便;安装与拆卸便利;结构简单,可以极大的减少设计时间等优点。

2.3 管路布置形式

常见的管路布置形式有5 种:II 型、X 型、KL 型、LL 型、HH 型。

而在方程式中,基本都采用II 型回路系统。此双回路制动系统布置简便,管路放置可以紧贴车架钢管,每个主缸控制前轴或者后轴的2 个制动器,能够使制动力的分配通过平衡杆很轻易地实现,并且满足比赛规则。

3 制动系统参数

根据赛车规则要求与设计目标,通过理论计算,确保安全可靠性,赛车主要整体参数,如表1 所示。

表1 赛车参数

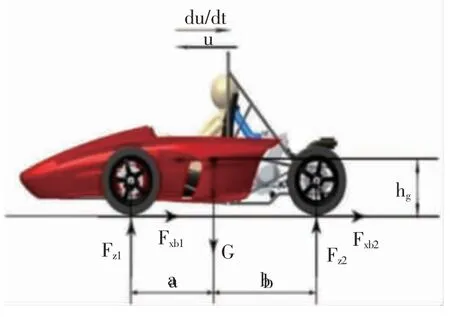

图1 赛车受力图

当赛车在水平路面上进行制动时,不考虑制动过程中的空气阻力影响,分析赛车在水平路面制动时的受力情况,则制动过程中可以按以下公式计算地面对前后轴地面垂直法向反力。

式中:G——整车重量;

L——前后轮轴距;

La——质心到前轴距离;

Lb——质心到后轴距离;

Hg——质心高度;

g——重力加速度;

Ф——赛车的附着系数;

Z——制动强度;

若要满足四轮同时抱死的规则,即满足地面制动力等于附着力。则可用以下公式计算。

式中:Fb为地面制动力,得出其结果为

当赛车在赛道上进行制动时,其四轮同时抱死拖滑的条件是前后轮的附着系数为同一点,此点便为同步附着系数。赛车的同步附着系数与乘用车大不相同,因其结构差异过大,质量也不在同一级别。但是在大学生方程式赛车中,所有的车队都使用热熔胎,热熔胎与赛道的最大同步附着系数可达到1.4,热熔胎的同步附着系数变化差别不大,赛车的同步附着系数ф 范围在1.2~1.4,依据经验取ф=1.3。

根据公式(1)、(2)、(3)可得前后轮地面垂直反力

将赛车参数带入(4)(5)中可得

根据前后轮制动反力可求前后轮制动器所需制动力。即

根据公式(6)(7)得前轮所需制动力为2 956.59 N,后轮需制动力为1 245.01 N。

在进行制动器的选型上需要求出单个卡钳制动轮缸的夹紧力以及轮缸活塞的面积。在制动时,制动液顺着管路推动轮缸向制动盘靠紧,在不考虑制动液的影响情况下假定左右轮受力相同,轮缸直径d 及制动卡钳中液压p 之间关系计算如下:

具体参数如下

R=80 mm (制动盘的有效半径)

r=250 mm (车轮半径)

P=3 MP (依据经验可知单挑管路的压力约为3MP)

μ=0.45 (摩擦块与制动盘之间的摩擦系数)

式中:Fc——单个卡钳制动轮缸夹紧力;

Fe——单个制动卡钳作用在制动盘上的有效摩擦力;

d——制动轮缸活塞直径;

M——制动时产生的摩擦力矩。

由公式(8)、(9) 可算得前后轮活塞直径为d1=24.4 mm,d2=16.2 mm。通过理论计算得出四轮抱死时制动器所需夹紧力以及卡钳内部活塞所需直径。事实上,赛车制动工况远远复杂于理论所计算的数据,因此,在选取主缸与制动卡钳参考数值时要偏高一些。为了设计的合理性,选取赛车4 个卡钳为同一款型号,相同规格,依据相关标准选取制动卡钳直径d=32 mm。

4 具体零件设计

4.1 制动盘的设计

制动盘的直径(D)受轮辋的影响,主要考虑3 个要素:1 是外形的考虑;2 是大小的限制;3 为厚度。一般制动盘的直径(D)为轮辋的70%~79%。电车轮辋的直径为250 mm。考虑到前后制动力分配问题,理论上前盘的直径要大于后盘,综合考虑,前后盘采用统一直径大小为180 mm。制动盘的厚度不宜过厚也不宜过薄。如果过厚会影响制动盘的质量,增加它的转动惯量,加大制动时的负担,影响制动效果。如果过薄则会使赛车在制动时引起制动盘急剧升温,出现热衰退,影响制动效果。权衡厚薄,选取适当的厚度4 mm,既不会因为过厚影响制动盘质量,也不会因为过薄影响制动盘的制动效果。至于外形,在不影响制动效能的情况下进行镂空,镂空也有利于制动盘的散热。

4.2 制动踏板的设计

制动踏板的主要考虑2 000 N 受力情况,在规则的允许条件下最大化的进行轻量化设计。此次设计,将主缸安装在制动踏板上,让踏板直接推动主缸工作,从而导致制动踏板所需的空间较大且要满足主缸分配制动力使四轮同时抱死的要求。

4.3 制动总成的设计

踏板总成采用踏板总成化设计,一体式构造,相对独立,方便安装和拆卸。在踏板总成吊耳设计多个孔位使踏板相对于座椅的位置可调,使车手可以通过实际操作找到最舒适的座椅踏板的距离。在踏板面设计上考虑到防滑设计了挡板,避免转向时双脚甩离踏板,同时考虑轻量化材料选用碳纤维来制作,如图2 所示。

图2 制动总成

5 制动踏板仿真分析

ANSYS 软件作为一种广泛应用CAE 软件,应用有限元法对结构进行静力学、动力学、热力学等多种分析。通过ANSYS 软件的应用,可以大大缩短制动踏板臂零件的设计周期,从而减少设计成本。在Catia 建模软件中建立一个制动踏板臂的实体模型,再用Ansys主要分析制动踏板的受力情况。我们在Catia 中将实体模型转化为stp 格式,再导入到ANSYS 软件中进行有限元分析。

为了满足规则的要求,制动踏板使用材料为结构钢,其弹性模量为200 GPa,泊松比为0.30,密度为7 850 kg/m3,根据材料性能参数创建材料,赋予材料属性。

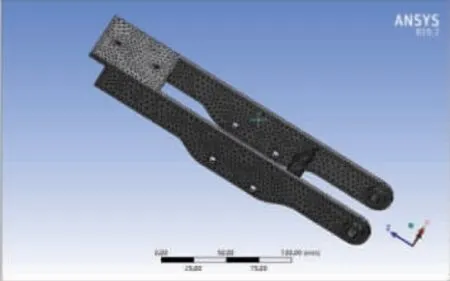

采用四面体网格。网格共39 854 个结点,29 952 个单元,如图3 所示。

图3 网格划分

设定制动踏板背部作为固定约束。

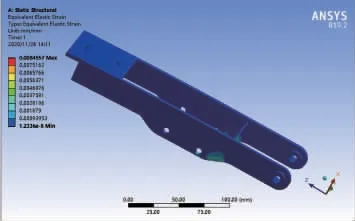

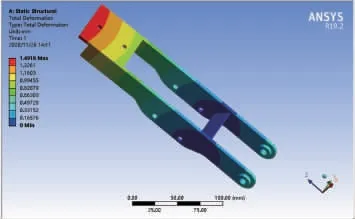

经过Ansys 有限元软件分析得到制动踏板臂的应力分布云图和位移变形图,如图4 和图5 所示。已知结构钢的屈服强度为2.51E+08Pa, 取制动踏板臂安全系数为1.5,则许用应力为3.367E+08Pa。从图4 和图5 中的数据可以看出,制动踏板力为8.5E-03Pa,小于许用应力3.367E+08Pa,最大应力没有超过许用应力,符合设计要求。其最大形变为1.491 8 mm,对于踏板的正常使用并无影响。

图4 应力图

图5 形变图

6 结论

文章通过一系列的数据分析与计算得出四轮抱死所需的条件,前轮制动器的力大小为2 956.59 N,后轮制动器制动力为1 245.01 N。能够满足制动要求。因前后轴所需要的制动力不同。得出其前后制动分配系数β 为0.7,确定了制动盘的直径为180 mm,整套系统能满足大赛规则。