电子膨胀阀在新能源车三蒸系统中的性能研究

2021-03-25张驰孙建逵陆平

张驰 孙建逵 陆平

(泛亚汽车技术中心有限公司)

随着近几年电动新能源汽车的快速发展,冷却液液冷电池逐渐成为市场主流[1]。液冷电池普遍采用板式换热器将电池产热从冷却液传入制冷剂系统,再散入环境或进行余热回收,电池冷却侧的节流机构一般选用电子膨胀阀。无论是热泵还是传统系统,多区制冷系统都升级为三蒸发器并联形式。在已有研究[2-8]中,对三蒸系统中各参数和电子膨胀阀开度之间的相互影响研究较少。针对这一问题,搭建了车用空调的三蒸并联系统,分析电池冷却电子膨胀阀开度对系统的影响,同时研究系统参数的变化对电子膨胀阀开度的影响,旨在为电子膨胀阀的控制稳定性提供有效的数据基础和开发方向。

1 电动汽车空调三蒸发器系统

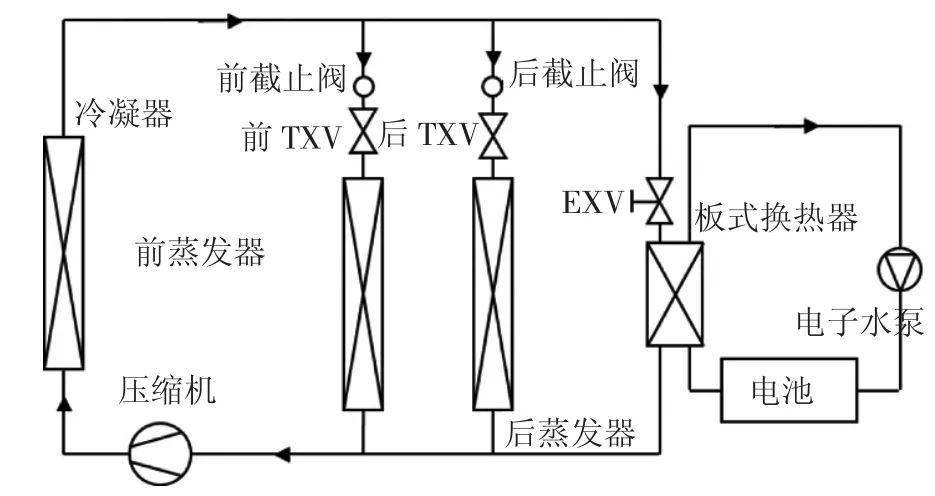

在传统汽车空调中,部分车型使用前后2 个蒸发器并联,使用双热力膨胀阀(Thermal Expansion Valve,TXV)。在引入电池冷却板换后系统将升级为3 个蒸发器并联。这一情况无论在传统的车用空调系统还是热泵系统中都难以避免。图1 示出三蒸发器并联系统的系统原理图。制冷剂通过压缩机压缩后流经冷凝器,在冷凝器出口分为三路。第一路和第二路分别为前后蒸发器路,每路各包括一个开断截止阀(Shut-Off Valve,SOV),一个热力膨胀阀和一个微通道换热器。前后微通道换热器分别放置于前后空调箱中。当乘客舱空调不工作时,可以通过关闭开断截止阀切断相应支路。第三路为电池冷却路,包含一个电子膨胀阀和一个板式换热器,当收到电池冷却请求时,电子膨胀阀打开,制冷剂与冷却液在板式换热器中换热,从而冷却电池。电池水侧由一个电子水泵串联电池冷板和板式换热器。

图1 三蒸发器并联系统原理图

2 测试系统及试验台

图2 示出系统测试台架原理及实物图。其中,主动控制元件包括电动压缩机、电子膨胀阀、电子水泵、电加热器和2 个开断截止阀。所有主动控制设备通过dSpace 驱动。压缩机为LIN 通讯电动压缩机,压缩机排量为33 cm3,转速调节范围为800~8 500 r/min。电子膨胀阀口径为1.0 mm,使用LIN 通信,开度调节范围为0~576 步。电子水泵为PWM 控制,转速调节范围为800~3 900 r/min。电加热器用以模拟电池发热量,使用LIN 通信,最大发热量为6 500 W。截止阀通径为10 mm,高边12 V 驱动。测试系统的温度压力传感器位置,如图2 所示,其测量范围和精度,如表1 所示。

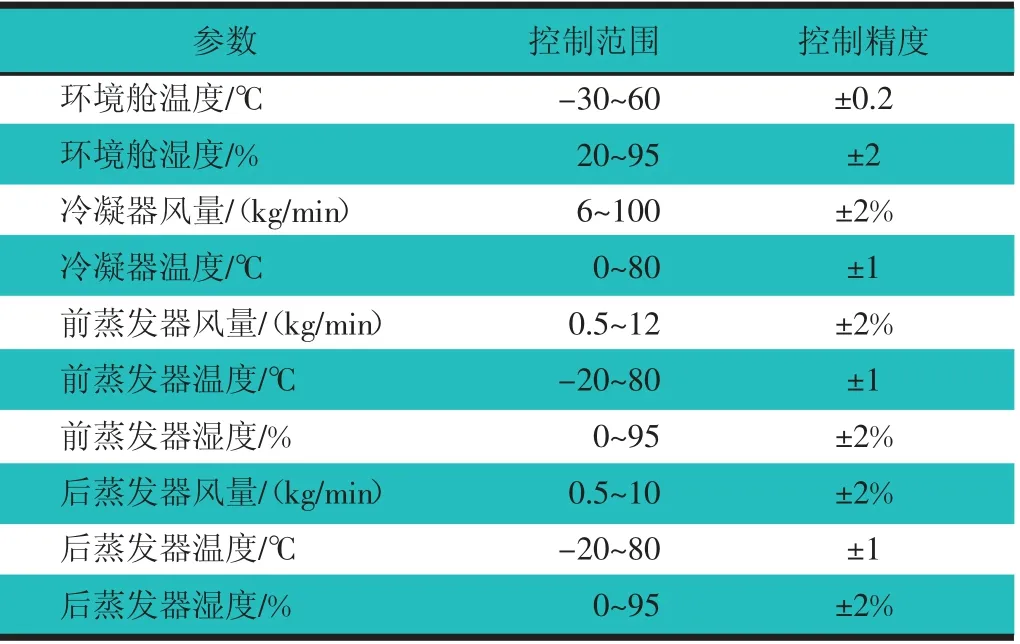

系统试验在实车配管台架中进行。台架为测试系统提供环境温度湿度以及3 个风道,分别为冷凝器风道、前蒸发器风道和后蒸发器风道。每个风道都有独立的温湿度风量控制系统,其控制范围和精度,如表2 所示。台架提供制冷剂流量计,其测量范围为0~2 180 kg/h,精度为±0.10%。系统充注量为1 200 g。

图2 实车配管台架图

表1 传感器范围和精度

表2 实车配管台架控制范围和精度

3 试验与结果

3.1 试验工况

试验测试电子膨胀阀在不同工况下不同开度时,系统各参数的响应,以分析电子膨胀阀和系统参数之间的相互影响。

试验中,压缩机转速、冷凝器进风温湿度、冷凝器风量、前蒸进风温湿度、前蒸进风量、后蒸进风温湿度、后蒸进风量、模拟电池发热功率为可控对象。具体工况如表3 所示。

在每个工况下,分别测试电池发热量1 000 W 和2 000 W 的工况,手动调节电子膨胀阀开度。

表3 电子膨胀阀测试工况

3.2 电子膨胀阀开度对系统的影响

3.2.1 电子膨胀阀开度对乘客舱空调的影响

图4 示出不同工况下电子膨胀阀开度对空调各参数的影响。可以发现,随着电子膨胀阀开度的增加,系统低压随之上升,乘客舱平均出风温度随之上升,系统能效比(COP)下降。当电子膨胀阀开度增加时,系统总节流能力下降,导致低压上升。低压上升造成乘客舱蒸发器换热温差减小,换热能力下降,由此导致乘客舱出风温度上升。系统COP 下降一方面是由于乘客舱换热量减小导致的总散热量减小,另一方面是由于系统低压升高,压缩机吸气密度增大,压缩机功率上升。

图4 乘客舱系统参数与膨胀阀开度的关系

在试验范围内,阀的不同开度引起的平均低压变化值为22.4 kPa,平均相对变化量为4.9%;出风温度平均变化值为0.99 ℃,平均相对变化量为6.6%;COP 平均下降为6.2%。测试中压缩机转速由3 000 r/min 增至7 000 r/min 时,各工况下平均出风温度下降4.7 ℃。表明系统中电子膨胀阀的全范围变化造成的乘客舱能力损失约为压缩机增加842 r/min 造成的能力提升,约为压缩机总转速的10%。

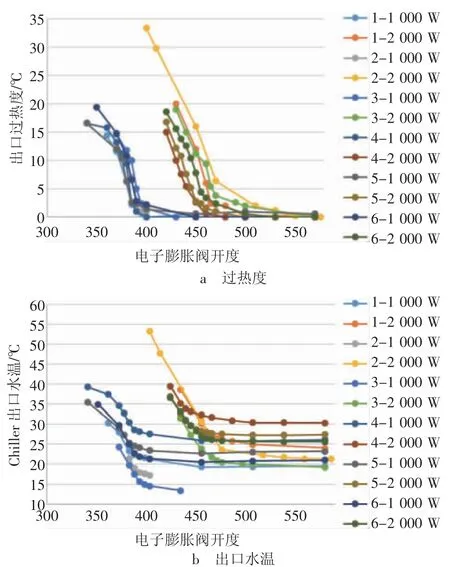

3.2.2 电子膨胀阀开度对电池冷却的影响

图5 示出不同工况下膨胀阀开度对电池冷却侧各个参数的影响。可以发现,当阀开度较大时,板换出口没有过热度,板换出口水温在没有过冷度阶段保持稳定。这是因为,当板换出口没有过热度时,板换内部冷媒侧的壁面温度在整个流程中都保持低压饱和温度,由于阀的开度对系统低压的影响较小,此时对板换水侧换热能力的影响也较小。此时由于板换中制冷剂流量过大,可能导致压缩机湿压缩。

图5 电池冷却系统参数与膨胀阀开度的关系

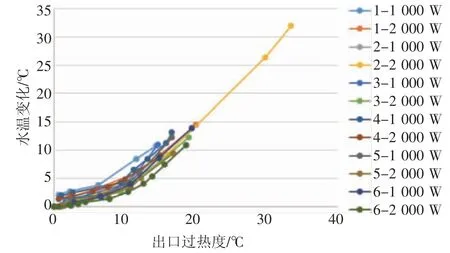

随着阀开度的逐渐减小,电池冷却侧的制冷剂流量逐渐减小,板换出口逐渐出现过热度,同时水温逐渐上升。图6 示出水温上升量与过热度之间的关系。可以发现,两者关系有较强的一致性。定义拟合公式,如式(1)所示。

线性拟合得到在过热度在0~10 ℃范围内,k 为0.38,在过热度大于10 ℃时,k 为1.16。分析可知,当系统中过热度增加时,板式换热器后段出现单相气体,单相气体一方面温度高,一方面换热系数小,会导致板换整体换热能力下降。为了保证足够的换热量,需要增加水侧与制冷剂侧的温差以加强换热,因此系数k 表征板换换热能力的下降速度。可以发现,过热度在大于10 ℃时板换换热能力下降的速度要大于过热度在0~10 ℃时板换换热能力下降的速度。因此将过热度控制在0~10 ℃被认为是较好的目标,既保证板换的换热能力,又防止压缩机湿压缩。

3.3 系统对电子膨胀阀的影响

研究将电子膨胀阀的控制目标定为过热度10 ℃,以同时保证压缩机进口过热度和板换换热能力。试验通过系统设定变化,研究空调侧设定及电池冷却能量对电子膨胀阀稳定开度的影响。

图6 水温上升量与过热度之间的关系

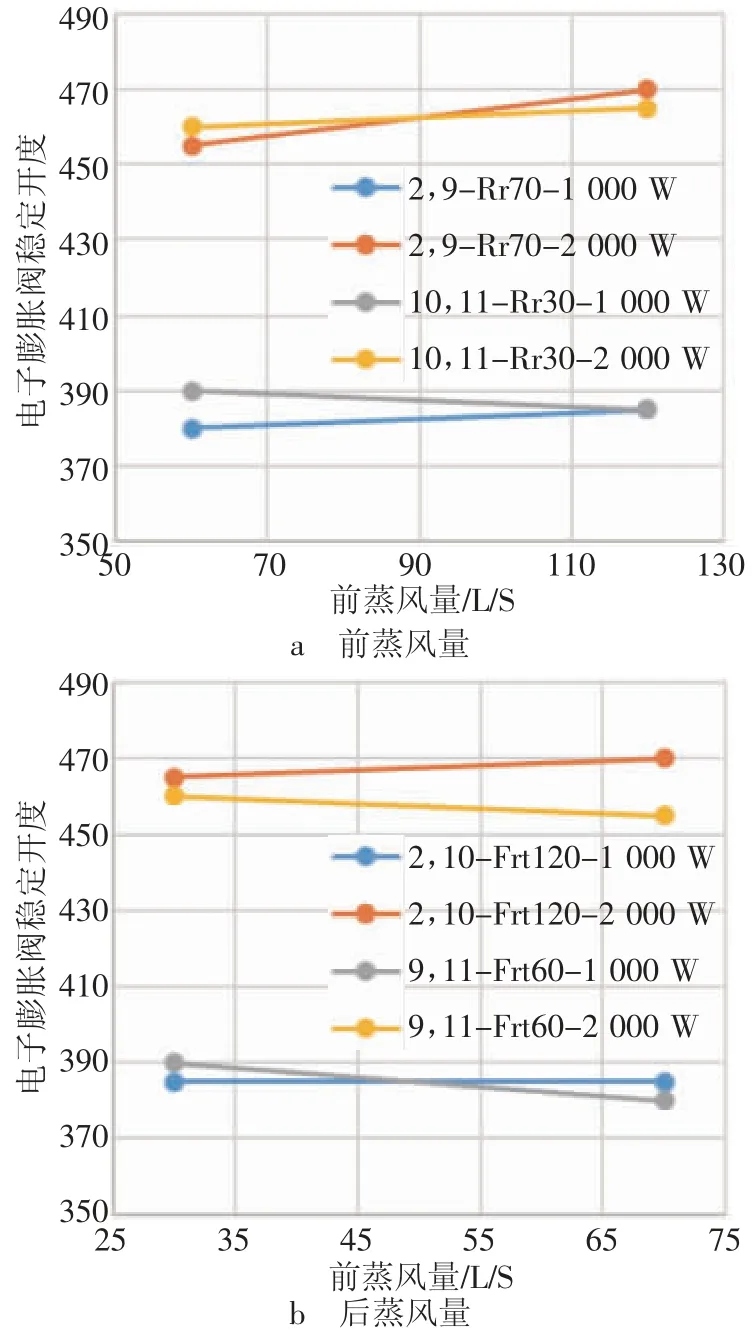

3.3.1 空调设定的影响

图7 示出不同空调设定对电子膨胀阀稳定开度的影响。可以发现,蒸发器风量变化对电子膨胀阀稳定开度影响很小,在测试范围内,电子膨胀阀的稳定开度随风量变化最大值为10 步。当空调处于内循环时,空调箱从车内吸气,造成吸气温度不同,试验通过改变蒸发器进气温湿度模拟空调内外循环变化,100 表示内循环,0表示外循环。可以发现,内外循环位置变化对电子膨胀阀稳定开度影响很小,在测试范围内,电子膨胀阀的稳定开度随风量变化最大值为10 步。乘客设定温度影响目标蒸发器温度,直接影响压缩机转速,试验通过不同的压缩机转速模拟不同的乘客温度设定。可以发现,压缩机转速对电子膨胀阀稳定开度影响很小,在测试范围内,电子膨胀阀的稳定开度随风量变化最大值为15 步。

图7 空调设定对膨胀阀稳定开度的影响

3.3.2 电池发热量的影响

试验中使用电加热器模拟电池发热量。图8 示出不同电池模拟发热量对电子膨胀阀稳定开度的影响。可以发现,电池发热量由1 000 W 增加至2 000 W 的过程中,电子膨胀阀稳定开度显著增加。在测试范围内,其平均稳定开度从384 步增加到454 步,占总步数的12.2%。在1 000 W 工况下,阀的稳定开度绝对波动为10 步,相对波动为2.6%。在2 000 W 工况下,阀的稳定开度绝对波动为35 步,相对波动为7.7%。

图8 电池发热量对膨胀阀稳定开度的影响

综上研究表明,电池发热量对电子膨胀阀稳定开度的影响远大于乘客空调设定对阀稳定开度的影响。

4 结论

研究了电动车辆三蒸发器并联系统中电子冷却流路电子膨胀阀的开度与系统各参数的相互关系。搭建三蒸发器系统台架,在实车典型工况下进行研究。研究结论为电池冷却路电子膨胀阀的控制提供了重要的指导方向。具体研究结论包括:

1)电子膨胀阀开度对空调系统的影响相对较小。试验范围内,阀开度增大会造成系统低压上升为4.9%,乘客舱出风温度上升0.99 ℃,系统COP 下降6.2%。由阀引起的出风温度损失完全可以通过提升压缩机转速弥补,约提升压缩机总转速的10%。

2)电子膨胀阀开度减小会造成电池冷却流路板式换热器制冷剂出口过热度和出口水温增加。当过热度大于10 ℃时,板式换热器的换热能力快速下降。建议将板换出口过热度控制在10 ℃以内。

3)乘客舱空调设定对电子膨胀阀稳定后的开度影响较小。在包括不同前后蒸发器风量,内外循环,设定温度范围内,电子膨胀阀稳定后的开度波动最大为15步,占总步数的2.6%。建议三蒸系统中电子膨胀阀的的控制无需考虑空调侧的影响。

4)电池发热量对电子膨胀阀稳定开度的影响较大,占总步数的12.2%。