基于三角激光测距系统中激光器驱动电路的研究

2021-03-24祁伟光李红娟李良庭马路明

祁伟光,李红娟,谢 勇,李良庭,马路明

(上海兰宝传感科技股份有限公司,上海 201404)

0 引言

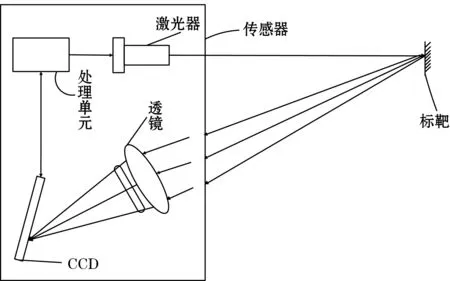

激光三角测量[1]是实现激光测距和激光位移传感的重要方法,可以实现μm级别的高精度测量。三角激光测距系统如图1所示,包含激光模组、接收透镜、线阵CCD以及其他传感器部分。激光模组发射的光经标靶反射后,通过接收透镜汇聚光线,在线阵CCD上成像。标靶距离不同,在CCD上的成像位置也不同。提取成像光斑的质心后,即可计算出当前标靶距离。

图1 三角激光测距系统原理图

激光光源是该系统的重要组成部分,其性能直接影响产品的精度、温度稳定性和使用寿命。且不同于激光脉冲测距方法[2]和激光相位测距方法[3]对激光驱动电路的要求,其对功率稳定性的要求更高。目前三角测量产品所采用的激光光源多为半导体激光器,具有封装小、光电转换率高、低成本等优点,但在实际使用中的抗干扰能力很弱,容易受到环境影响,因此需要对其功率进行恒定控制[4-7]。为了实现高出光功率稳定、小体积、低成本、高动态范围调整和宽温度范围等在产品设计阶段的要求,设计并深入分析本文提到的高稳定性激光器驱动电路。

1 电路模型分析

三角激光测距系统激光驱动电路如图2所示,包含激光器、驱动三极管、运放反馈电路和DAC调节等部分。

图2 激光驱动电路

在系统中,LD的输出光功率(P)和PD产生的光电流(Im)有着唯一的对应关系:

P=Imk

(1)

V+=V-≈Vf=R2Im

(2)

Im≈V+/R2

(3)

可以得出激光器的光功率(P)与运放的同向输入电压V+之间的关系如式(4):

P=(V+/R2)k

(4)

三极管的特征频率fT也被称为“增益带宽积”。因为β反映了晶体管对电流的放大作用,f代表带宽。例如某一电路中需要三极管β大于10,最高的信号频率是60 MHz,那么,选择晶体管的特征频率fT必须要有600 MHz。β和f有如图3的关系。

图3 β与晶体管的特征频率之间的关系

从图3可以看出,三极管的放大倍数β随着信号频率的增大而变小。直到信号频率等于特征频率fT,β降低为1,失去放大作用。三极管的β的范围是280~550,fT的最小值为100 MHz。支持的信号的最高频率计算公式如式(5):

f=fT/β

(5)

估算对应的信号的上升时间计算如式(6):

t=0.35/f

(6)

运放的关键参数:输入输出轨到轨、增益带宽积50 MHz,压摆率SR为85 V/μs。

增益带宽积关注的的小信号,几十mV的信号;压摆率则关注大信号,上百mV、几V的信号。所以,在激光器驱动电路中,更加关注压摆率。压摆率限制了运放信号输出的最高变化速度。

激光器的驱动电流最大值为Icmax。三极管的放大倍数β取最小值250,则此时的基极电流Ib和运放的输出电压Vo同时达到最大值,计算公式如式(7)、式样(8):

Ib=Icmax/β

(7)

Vo=Vb+R4Ib

(8)

则Vo的上升时间计算如式(9):

T=Vo/SR

(9)

根据以上计算公式计算出支持的脉冲宽度可以到达1 μs以内。

式(4)中R2和系数k都不可变。这样,要改变激光器的输出光功率,只能想办法改变V+的电压。因为产品做好之后,电位器P1的阻值就固定了,只能改变MCU的I/O口输出的电压来改变V+,这就需要引入DAC控制,DAC的控制等效模型如图4所示。

图4 DAC等效模型

若电压输出范围是0.6~2.1 V,并且MCU内置的ADC和DAC共用一个参考电源Vref=3.3 V,ADC的利用率只有63%。如果Vref=2.5 V,则ADC的利用率可以提高到84%。这样可以提高ADC采集的信号的稳定性和精度。DAC的输出电压计算公式如式(10):

V_dac_out=2.5×DAC/4 095

(10)

2 实验验证

2.1 不同温度下的电信号测量

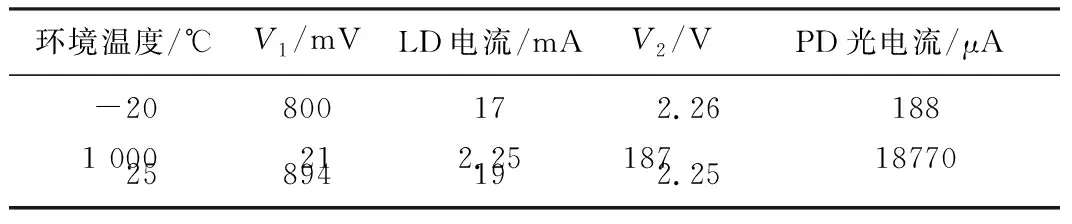

在直流驱动激光器的条件下,测试激光器的输出光功率能否在高低温状态达到稳定状态,并且测试激光器驱动电流的变化情况。将产品置于高低温循环箱中,通电,控制产品分别在-20、25、70 ℃稳定至少30 min。在各温度点,使用万用表测量R1两端的电压V1和R2的对地电压V2并记录。分别计算LD的驱动电流V1/R1、PD的光电流V2/R2。预期结果:整个过程,PD的光电流基本不变,LD驱动电流随环境温度升高而增加。

试验结果如表1所示。

表1 不同温度对PD光电流的影响结果

整个过程中,PD的光电流变化了1 μA(0.5%),说明当温度变化时,激光器的光功率没有发生明显变化,达到恒功率的控制效果,高温(70 ℃)时,激光器的驱动电流为21 mA,远小于规格书中的33 mA(5 mW、25 ℃),很安全。激光器在直流模式下,温度从-20℃到70℃,达到了恒功率的控制效果,控制精度可以达到0.5%。

2.2 长期老化试验

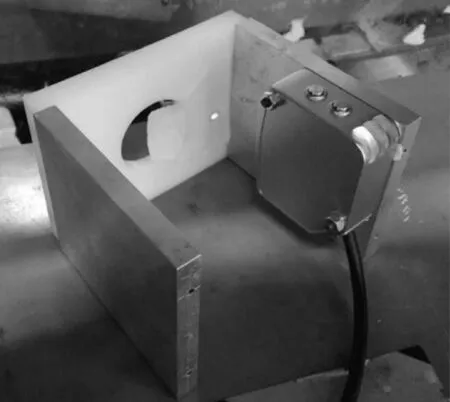

激光器的长期稳定性会直接影响对距离的测量精度,测试激光器在高温(70 ℃)下长期工作的稳定程度。测试周期1个月,固定位移传感器的距离,调节积分时间使得上位机显示的接收信号没有饱和,然后固定积分时间测试,每天记录1组接收信号的波形数据,固定的测试条件如图5所示。

图5 固定的测试条件

试验结果:1个月的数据记录如图6所示,其中横轴代表时间,纵轴代表接收器信号强度。

图6 时间与接收信号强度的关系

数据分析:前两天的信号最强,后面信号整体偏弱;后面的信号不是单调降低,而是有一定的波动,可以表明,随着老化的进行,激光器为了位置光功率不降低,进行了调节。如果没有调节,随着老化的进行,接收信号会逐渐变弱。整个老化周期内,在固定积分的条件下,70 ℃,1个月,激光器的光功率波动<8%。

2.3 激光驱动电路的响应速度

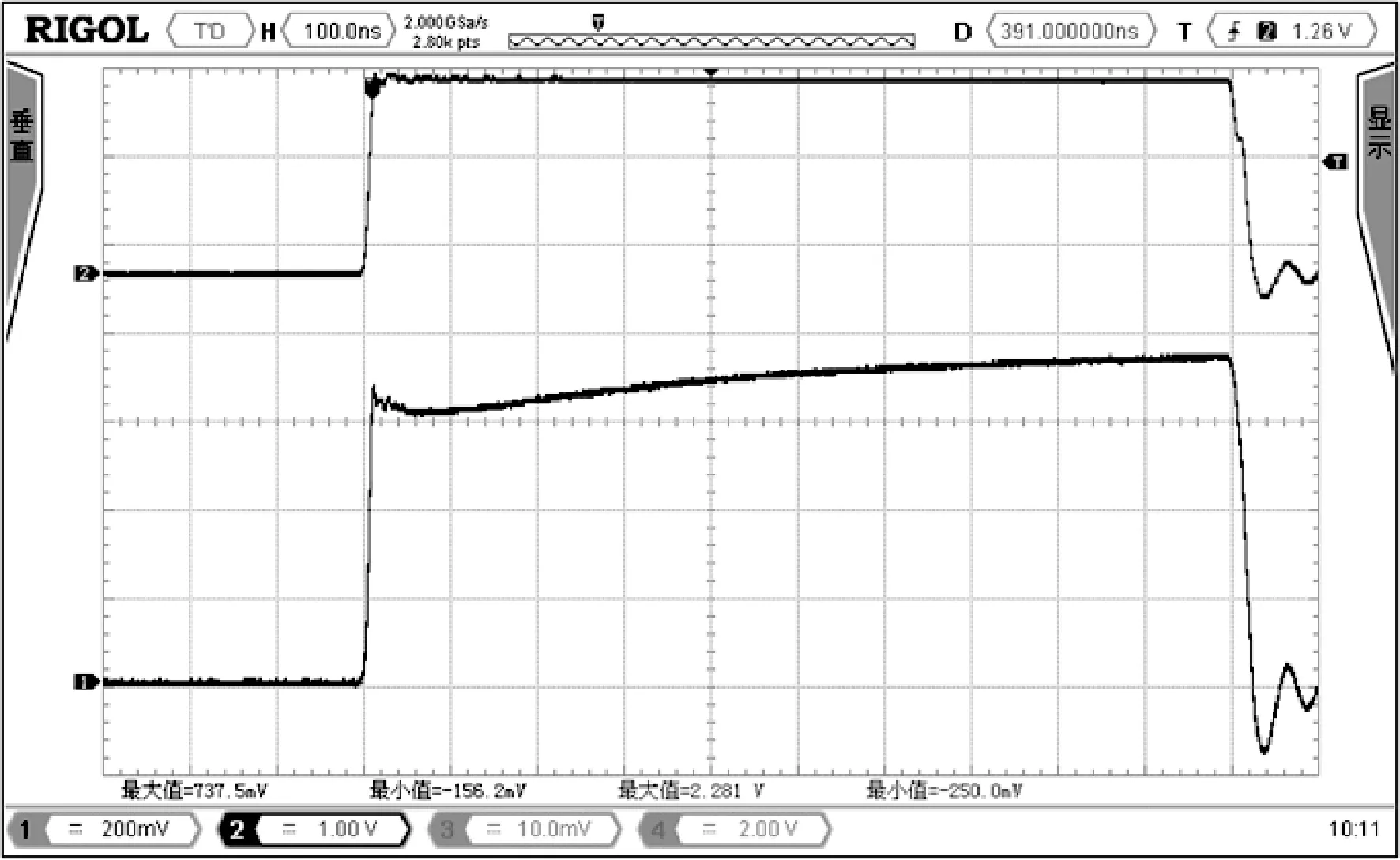

测试激光模组的响应速度,探究激光模组能够稳定产生最窄的激光脉冲。试验方法:使用信号发生器生成方波直接驱动激光器,高电平2 V,低电平0 V,脉宽连续可调;激光器的PD端接反馈电阻(5.6 kΩ),将PD的光电流信号转换成电压信号,便于观察。改变方波的脉冲宽度,使用示波器测量LD端(1)和PD端(2)的信号波形,并记录,如图7所示。

图7 响应速度测试方案

上电之后,信号发生器由于驱动能力不够,电压会被拉低。此时可以适当调高电压。但始终要用示波器监控LD两端的电压,保证不能超过2.5 V。测试结果如图8、图9所示。其中,上方波形的为LD两端的驱动信号;下方波形的为PD的反馈信号。从测试结果来看,激光模组能够输出的最窄的激光脉冲可以达到20 ns。

图8 脉冲宽度1 μs波形图

图9 脉冲宽度20 ns波形图

2.4 DAC对距离测量信号的改善效果

验证DAC调节对高反光物体下的接收信号的改善效果。测试方法:准备3种板卡:黑卡、白卡、金属(高亮);同一款产品分别用固定电压和DAC可调电压对激光器进行驱动。2种模式下,控制产品到标靶的距离一样。调节DAC的数值并固定下来,使得接收信号尽量不要饱和。采用固定电压驱动激光器对于不同的目标物的接收情况如图10所示。

图10 固定电压驱动激光器时不同目标物的接收信号

可以看出,在固定电压状态下,当标靶为金属和白卡时,接收信号严重饱和,和黑卡的差异很大。最终会导致在同一位置,3种标靶测量出来的距离不一样。

采用DAC调节驱动激光器时不同目标物的接收信号情况如图11所示。

图11 采用DAC调节驱动激光器时不同目标物的接收信号

使用DAC之后,对于白卡和金属的过饱和现象,可以进一步减小DAC的电压,最终可以使得3种标靶下的接收信号的曲线接近。可以减小不同板卡下的测距误差。

通过使用DAC驱动激光器,可以有效解决白卡和金属标靶下接收信号的过饱和现象,实现了较宽的动态范围调整能力。

3 结束语

此激光驱动电路方案是针对三角激光测量系统特定要求设计的,采用了DAC调节、光功率监控和电流负反馈调整等技术,电路的成本低、体积小,温度从-20到70 ℃,达到了恒功率的控制效果,控制精度可以达到0.5%。70 ℃高温状态通电1个月,激光器的光功率波动<8%,输出的最窄的激光脉冲可达到20 ns,使得该电路方案具有极高商用价值,提升了三角激光测量系统的动态范围、稳定性和响应时间等,使得三角测量的精度和稳定性都得到了进一步改进。